首台超临界再热型双抽背压机组甩100%负荷试验分析

傅旭峰,朱良君*,赵冰,孙宇,李国敏,王勇

(1.华电电力科学研究院有限公司,杭州 310030; 2.华电国际电力股份有限公司天津开发区分公司,天津 300450)

汽轮发电机甩负荷是测取汽轮发电机组甩负荷后最高飞升转速变化曲线,计算汽轮机调节系统的动态特性,考核汽机数字电液调节系统(digital electro-hydraulic control system,DEH)在甩负荷时的控制性能,即能否控制机组转速不超过危急保安器动作转速,且能够维持空负荷运行[1-2]。甩负荷后大负荷快速变工况下运行,各参数变化速率较快,对辅机及相关系统的甩负荷工况适应性要求较高,也极大地考验了汽轮发电机组在协调控制下动态跟踪能力及系统自动调节品质[3]。与此同时,本项目配置循环流化床锅炉由于蓄热强,甩负荷试验比常规煤粉控制难度大,已造成锅炉超温、超压及甩负荷后恢复并网投煤过程中发生爆燃和结焦事故等[4-5]。

中国针对甩100%负荷的主要研究在于甩负荷过程中转速飞升现象,张新胜等[6]对某660 MW机组甩负荷试验过程中转速二次飞升原因进行了分析及处理;徐飞等[7]对1 000 MW超超临界机组出线故障引起汽轮机转速偏高原因分析与处理。而循环流化床锅炉100%甩负荷,目前基本采取切断全部燃料或者直接“压火”方式进行甩负荷,中国许多项目都以此为基础进行了流化床锅炉甩负荷试验研究,王映奇等[8]提出机组在进行50%及100%甩负荷时采用锅炉压火方式,可保证锅炉各项参数在可控范围之内;段宝等[9]针对300 MW循环流化床锅炉甩负荷试验控制研究,提出了提前减少燃料量,减少一次流化风量及其大量排渣、降低床压的方式,对锅炉侧压力、汽温及其燃烧等关键控制。而对保留锅炉热负荷的并持续对外供热的机组研究很少,也使得本机组进行甩全负荷试验提供参考较少。

天津南港工业园区建设热电厂,一期建设3台350 MW级超临界循环流化床锅炉,搭配超临界再热型双抽背压汽轮机,为中国首次台套双抽背压机。现主要研究循环流化床锅炉搭配超临界再热型双抽背压机组100%甩负荷试验过程,确保锅炉不投助燃、不灭火、汽机转速控制及保证对下游热用户化工企业稳定供热,并最终实现中国首台套超临界再热型双抽背压机组甩100%负荷试验一次成功。

1 设备系统简介

本工程为天津南港工业园区内化工企业提供生产用汽,其中中压工业供汽压力5.0 MPa/453 ℃,蒸汽流量467 t/h,低压工业供汽1.8 MPa/333.4 ℃,蒸汽流量200 t/h。锅炉为东方锅炉厂生产的350 MW超临界循环流化床,型号为DG1172/25.4-Ⅱ1,燃料系统包括:4个风道燃烧器采用天然气的点火气枪;8台称重给煤机,前墙8点均匀给煤。汽轮机为东方电气股份有限公司提供的汽轮机,型号为CCB170-24.2/5.0/1.8/0.15,型式为超临界、一次再热、单轴、双缸、两级调节抽汽、下排汽、背压式汽轮机,设计额定功率为170 MW。主要参数为:主汽门前额定压力24.2 MPa,主汽门前额定温度566 ℃,再热主汽阀前额定温度453 ℃,再热主汽阀前额定压力5 MPa,额定背压0.15 MPa(绝对压力)。发电机出口未配置出开关,主接线采用双母线接线方式,出口断路器为2201开关。

汽轮机组原则性热力系统如图1所示。主蒸汽和主给水系统为单元制热力系统,主给水系统配置2台汽动给水泵+1台50%容量的电动给水泵,抽汽回热系统配置3台高压加热器、1台高压除氧器、1台低压除氧器、1台低压加热器,无凝汽器只设计小容量的回收器,回收器主要功能为回收给水泵汽轮机排汽,部分背压溢流以及启动初期的给水回收。本机组汽轮机旁路系统型式为:高、低压两级串联电动旁路系统;高旁系统设计容量:高压旁路旁87%B-MCR(B-MCR为锅炉最大连续蒸发量),低压旁路旁96%B-MCR。汽轮机高压缸配置了高排通风阀,用于带走高压转子鼓风效应产生的热量。

1为凝汽器;2为凝结水泵;3为轴封加热器;4为低压除氧器;5为中继水泵;6为低压加热器;7为高压除氧器;8为给水泵组;9、10、11为高压加热器;12为高调阀;13为中调阀;14为高旁阀;15为中压缸;16为减温减压器;17为液控蝶阀;18为低旁阀;19为发电机组

2 甩负荷技术难点

由于本机组配置为循环流化床锅炉,双抽背压机组,本次甩负荷试验区别于常规机组甩负荷要求,锅炉主要确保不能灭火、不能超压,汽机侧主要确保供热负荷稳定、汽机转速调节系统满足导则要求、甩负荷后能够尽快并网带负荷。

2.1 供热压力控制

由于本机组供热参数高、流量大,额定主蒸汽流量为1 172 t/h,在额定负荷下供热流量达到667 t/h,甩负荷后机组电负荷由170 MW瞬间甩至0,在此瞬间由主蒸汽通过高压旁路泄压至供热管道,会对供热系统产生较大的热力冲击。与此同时,在甩负荷之后锅炉大量减热负荷,燃煤量及锅炉蒸发量大幅度降低,尤其在机组并网过程中需降低再热器压力,此时中压供热接近降低至零,此时需通过邻机或者启动锅炉快速补充,防止供热管网压力大幅度降低,供热压力的控制成为甩负荷过程中的难点。

2.2 锅炉热负荷控制

甩负荷过程中由于循环流化床炉内床料、浇筑料及循环灰及旋风分离器收集的未燃尽碳颗粒回锅炉再燃,导致锅炉蓄热能力比常规锅炉大,甩负荷过程中工况扰动剧烈,主要参数为锅炉压力、主再热气温、床压、床温、炉膛负压、给水流量[10]。如果炉膛内燃烧参数控制不好可能出现锅炉机械安全阀动作、炉膛负压保护动作、主再热蒸汽超温、床温下降过快等导致主燃料跳闸(main fuel trip,MFT)保护动作、流化效果不好导致部分区域低温结焦,或者锅炉给水由于压力飞升导致锅炉断水保护动作等风险点[11]。

2.3 旁路系统控制

机组在甩负荷过程中由于汽机主汽阀、中主阀、高调阀、中调阀进汽阀瞬间关到0,在甩负荷瞬间导致锅炉压力飞升,高压旁路作用主要防止过热器超压,同时确保锅炉再热器避免干烧,同时兼顾对外中压供热蒸汽压力,低压旁路主要控制再热器超压与供热系统压力,同时考虑回收器的设计余量避免低旁开度过大导致大量热蒸汽进入而引起真空快速下降,因此甩负荷过程中旁路系统控制是甩负荷试验成功与否的关键。如何确保旁路系统在甩负荷后能够动作到位,动作准确,能够把锅炉压力泄放成为甩负荷试验成功的关键因素。

2.4 汽机转速控制

甩负荷后,汽轮机DEH控制系统由功率控制切换成为转速控制方式,瞬间甩去大量负荷将会使得主蒸汽压力飞升[12],并且此时主蒸汽压力高将直接切换成顺序阀控制方式,在旁路模式下中压缸进汽,再热压力的波动将导致转速波动。如何在高压调门控制转速、保证再热器蒸汽流量,并防止高排温度过高之间寻求平衡,是甩负荷试验结束后尽早稳定的关键。同时由于高背压机组,OPC动作以后所有抽汽关闭,分别到回收器和除氧器排汽全部关闭,这样汽机中压缸排汽堵塞,转速上升后急剧下降,DEH控制调门反复开关。

2.5 甩负荷系统恢复

汽轮机甩负荷后转速稳定后应该尽快并网,避免长时间主再热汽温低于汽轮机缸温而使得汽轮机冷却导致汽轮机轴瓦振动较高,同时并网后需要考虑高排后温度过高导致保护动作,因为机组保证供热需要维持热段蒸汽压力4.50 MPa。旁路模式下,如果单纯满足锅炉防超温的需要而开大高低旁,导致再热器压力过高,将无法开启高排逆止门。此时,高排通风阀流量有限的情况下如何控制高排温度,是汽轮机专业在甩负荷后需要重点考虑的问题。

3 甩负荷关键技术

3.1 锅炉控制要点

3.1.1 给煤量与燃烧控制

通过查阅文献和机组运行实际情况本次甩负荷试验保持机组供热锅炉需维持约50%热负荷,甩负荷为10、7、4、1时手动对称停掉一台给煤机,甩负荷倒计时为2的时候手动打开过热器PCV阀,流化风量和二次风量根据煤量对应的流化风量自动降低,减弱锅炉床料的循环倍率,将床料由循环态向接近鼓泡态调整,从床料侧降低换热强度,控制蒸汽温度;同时减少一次风量,控制床温下降速率,引风机在停完对应给煤机时超驰关5%。

3.1.2 主蒸汽压力控制

进行甩负荷试验前,保持高低旁为2%开度进行暖管,甩负荷后高低旁应自动联开。本机组在甩负荷后高旁开度按照自动跟随当前主蒸汽流量进行超驰开,随后自动跟踪甩负荷再热蒸汽前压力值,高旁减温水自动投自动控制高旁后温度维持在380 ℃;低旁甩负荷后超驰开度约30%,保持2 s后自动跟踪甩负荷前压力值,低旁减温水自动投自动控制高旁后温度维持在60 ℃。加强高低旁控制,保证再热器足够蒸汽流量。同时注意高低旁后蒸汽温度,防止高低旁后蒸汽温度高联关高低旁。为防止过热器超压,甩负荷倒计时为2的时候手动打开过热器PCV阀,当过热器压力有返回趋势时及时关闭过热器PCV。在甩负荷过程中,高旁开度应视锅炉压力,如压力过高,有超压趋势,还应继续开大。

3.1.3 主蒸汽温度控制

本机组为超临界机组,甩100%负荷试验时燃料急剧降低,锅炉热负荷骤降,同时保持对外一定热负荷供热,将会使得主蒸汽压力、主蒸汽温度迅速降低,同时因汽水分离器水位难以控制,温度骤降带来的热冲击将会影响金属壁的使用寿命。故在主蒸汽压力控制后适当增加给煤量,按对外供热计算最终给水流量控制为600 t/h。同时在机组甩负荷前,及时关闭过热器、再热器减温水电动阀[13],邻机计及时补充热负荷,防止蒸汽流量过大,主蒸汽温度骤降。

3.1.4 给水流量控制

给水流量控制在甩负荷过程中也是试验成功的关键因素之一,一方面甩负荷瞬间过热器压力飞升,给水泵出力易因压力过高而不足,触发锅炉最低给水流量保护,此时还会引发锅炉水冷壁受热面流量不足,造成水冷壁受热面超温现象,本机组给水流量最低保护值为280 t/h;另一方面,在锅炉大量减负荷后,给水流量过大,与锅炉燃烧不匹配将会造成主蒸汽温度降低,在进行甩负荷前将汽泵汽源切换至辅汽供汽,同时在试验前将电泵联启旋转备用,一旦出现汽泵跳闸或给水流量不足现象,电泵及时并泵运行,甩负荷后给水流量的控制需结合给煤量、汽水分离器中间点温度、蒸汽过热度等参数同步控制。

3.2 汽机控制要点

3.2.1 转速控制

甩负荷试验主要目的就是维持汽轮机转速稳定,甩负荷时切断所有汽轮机抽汽,DEH内部控制甩负荷取发电机主开关分闸信号,直接触发OPC动作,高压调门和中压调门全关并保持2 s,OPC复位,DEH转化为转速控制模块,随后OPC动作条件由汽机转速超过3 090 r/min,低于此转速则复位,DEH内部转速采用高中压调门联合控制,转速快速稳定还取决于外部主再热蒸汽压力的稳定;同时汽轮机转速下降后应及时打开第六段抽汽逆止门,打通汽轮机中压排汽通道。同时甩负荷过程中密切注意高调开度及高排温度,保证通风阀开启。

3.2.2 并网控制

转速稳定在3 000 r/min后,应及时宣布甩负荷试验结束,做好并网准备,尽快并网。并网以后,根据高压缸排汽压力的增长逐渐关小高低旁,当负荷到20 MW左右时,视高压缸排汽压力与再热器压力开启高排逆止门,平稳完成高旁与高压缸排汽的切换。前期高排温度只能通过高排通风阀(VV阀)来维持,按照汽轮机厂家的运行要求,甩负荷后汽轮机将进入旁路模式,本机组配置的VV阀额定流量仅为32 t/h,高压缸冷却蒸汽流量受限,待机组热负荷倒换后再进行快速带负荷顶开高排逆止阀和关闭VV阀。并网后,应密切监视主汽温度,根据锅炉压力温度决定负荷增减。

4 试验结果分析

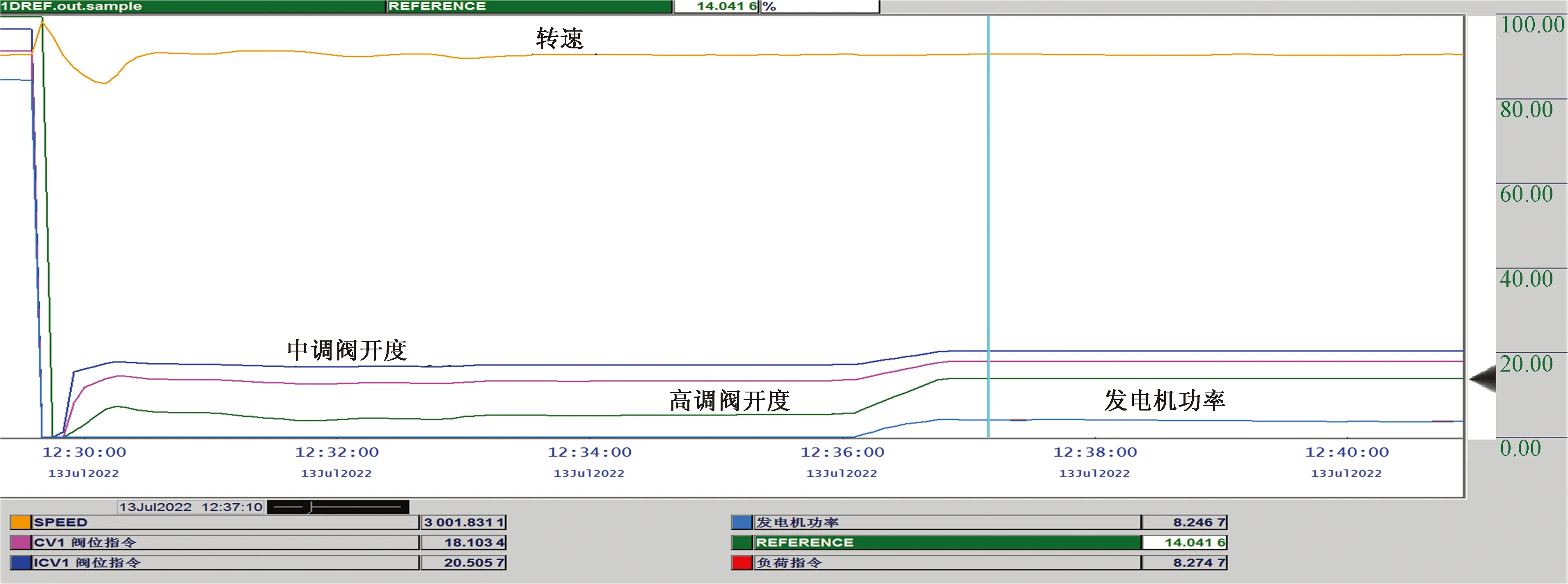

2022年07月13日机组各项目指标综合评估满足做100%甩负荷试验要求,于12:28:33试验开始,#1机组负荷170.01 MW,主汽压力23.86 MPa,主汽温度557 ℃,再热压力4.93 MPa,再热温度428 ℃;12:29:00手动断开发电机出口断路器,高压、中压调门迅速关闭;3.4 s后转速上升至最大值3 113 r/min,动态超调量3.77%;47s后转速逐渐稳定在2 997 r/min。甩负荷过程曲线图2所示,整个汽轮机转速控制平稳,OPC在试验过程动作过1次,并在甩负荷7 min后迅速恢复并网。

图2 甩负荷过程转速、OPC变化曲线图

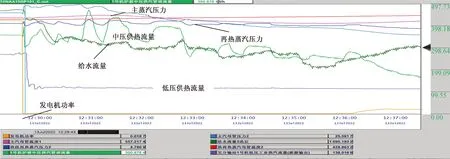

甩负荷后,锅炉侧压力发生变化,甩负荷瞬间联开过热器PCV阀进行泄压,最终主蒸汽压力本次试验飞升1.69 MPa,最高飞升至25.66 MPa,于109 s后压力降低至24.1 MPa;过热蒸汽经高压旁路减温减压后的再热蒸汽通过供热管网作为泄压通道,庞大的供热系统使得甩负荷后后再热器压力变化不明显,再热器压力由甩负荷前4.93 MPa上升至5.08 MPa,并通过邻机辅助调节使得整过倒热负荷过程中再热蒸汽压力维持在4.8 MPa。整个甩负荷过程中,主蒸汽温度557 ℃最低降到538 ℃,再热蒸汽温度基本无明显变化,维持在435 ℃左右。甩负荷过程中主再热蒸汽参数变化如图3所示。

图3 甩负荷过程中主再热蒸汽参数变化

甩负荷过程给煤量、床温、床压及炉膛负压变化曲线如图4所示,机组带负荷170 MW时煤量为183 t/h,甩负荷前减少40 t/h煤,甩负荷后维持煤量在85 t/h左右,甩负荷过程中炉膛负压发生轻微波动,最低降低至-726 Pa,氧量逐渐上升,最高升至9.10%,床温随着负荷降低而下降,最低降低至723 ℃,整体而言试验过程中炉膛参数未发生大范围波动。

图4 甩负荷过程给煤量、床温、床压及炉膛负压变化曲线

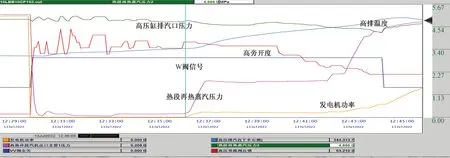

甩负荷后机组转速逐渐稳定,并逐渐开始进行恢复并网。从甩负荷至并网整个过程控制7 min,同时完成开高排逆止阀机组恢复带负荷,共用时20 min。整个过程中通过高压旁路系统调整机组再热蒸汽压力,在并网前机组高排温度、轴承振动都逐渐上升,在并网时由甩负荷前330 ℃上升至345 ℃,其中汽轮机发电机组的1号轴承(承1)X方向轴承相对振动甩负荷后逐渐升高到125 μm;在第7分钟恢复并网带初负荷8 MW,随后机组各轴承振动逐渐减小,并恢复至正常范围内;在初负荷8 MW维持了8 min,此过程主要为了完成供热负荷切换,通过逐渐关小高排降低再热蒸汽压力,以便高排逆止门能够顺利打开,同时开大主蒸汽调阀机组带负荷,在监测再热蒸汽压力到3.5 MPa与高压缸排汽压力相当时,关闭VV阀,高排逆止阀全开,高排温度降低,逐渐关闭高旁并提高机组负荷,汽轮机恢复正常。机组甩负后旁路系统及机组振动情况如图5、图6所示。

图5 甩负荷过程中旁路系统参数曲线

图6 甩负荷过程中轴承振动参数曲线

5 结论

汽轮机组100%甩负荷试验作为高风险性试验,特别针对背压型机组,涉及专业面广的综合性试验,通过分析研究甩负荷试验可能出现难点和关键控制,降低试验风险。针对中国首台超临界再热型背压机机组100%甩负荷试验进行试验过程主要风险点及调整要点进行分析,实现100%甩负荷试验的一次成功,并为同类型的机组进行甩负荷工况发生时提高了良好的技术支撑。

(1)100%甩负荷试验有效验证了该机组的数字电液控制系统在机组瞬间甩负荷后能够有效抑制汽轮机组转速飞升,检验出汽轮机DEH调节系统的动态过程的响应速度及动态性能,100%甩负荷后机组转速控制稳定,转速飞升3 113 r/min,动态超调量3.77%,100%甩负荷试验一次成功。

(2)本次甩负荷试验完成代表该机组完全可以实现停机不停炉工况同时保证下游供热用户的稳定,以下游工业热网作为甩负荷的泄压通道,利用高旁动作两级抽汽供热负荷维持供热,对外供热实现甩电负荷不甩热负荷。