高温-水冷循环作用对花岗岩冲击压缩力学性能的影响

谢梓涵,李宇白,翟越

(长安大学地质工程与测绘学院,西安 710054)

近年来,随着化石能源逐渐枯竭和环境污染日趋严重,地热能迅速发展[1-2]。目前,全球主要利用增强型地热系统(enhanced geothermal system,EGS)来提取干热岩中储存的热能并用于发电[3-6]。在干热岩开采过程中,高温井壁与低温钻井液直接接触,井壁岩石急速冷却[7-8],干热岩体经历了多次高温-水冷循环。此外,由于钻井作业产生的扰动载荷作用,岩石力学性能进一步劣化,井壁附近岩石稳定性下降,极易造成井壁坍塌事故,甚至诱发地震等突发性地质灾害。因此,为了安全、持续、稳定地开发利用干热岩地热资源,研究高温-水冷循环作用对岩石动态力学性能的影响具有重要工程意义。

目前,国内外众多学者围绕高温后和高温下岩石的静态和动态力学性能开展了大量试验研究。在静力学方面,贾蓬等[9]在不同温度(25~800 ℃)下对高温-水冷却后的花岗岩试件开展单轴压缩试验,发现抗压强度、弹性模量与温度均呈负相关,并且得出800 ℃是弹性模量开始迅速降低的临界温度。Chen等[10]在不同温度(25~800 ℃)下对高温-水冷却后的花岗岩试件开展单轴压缩试验,发现花岗岩峰值应力和弹性模量在20~400 ℃和600~800 ℃的温度范围内均随温度的升高而降低,在400~600 ℃温度范围内则均随温度的升高而增加。Xu等[11]在不同温度(25~850 ℃)实时高温下对花岗岩开展单轴压缩试验,发现花岗岩峰值应力、弹性模量与实时高温温度均呈负相关。在动力学方面,平琦等[12]采用分离式霍普金森压杆(split Hopkinson pressure bar,SHPB)试验装置对常温和经历100~800 ℃高温作用后的石灰岩试件进行0.5 MPa冲击气压下的冲击压缩试验,发现试件动态抗压强度和动态弹性模量随温度升高表现为先小幅上升再大幅下降,破坏程度随温度上升而加剧。Fan等[13]采用SHPB试验装置对不同温度(25~800 ℃)高温作用后的花岗岩进行冲击压缩试验,发现花岗岩动态抗压强度随温度的增加呈线性下降趋势。Guo等[14]采用SHPB试验装置对不同升温速率(0、2、20、40 ℃/min)和不同高温(400、600、800 ℃)下的花岗岩进行冲击压缩实验,发现花岗岩动态抗压强度、动态弹性模量与升温速率、温度均呈负相关,与峰值应变则呈正相关。

国内外学者对高温循环作用后岩石的静态和动态力学性能开展了试验研究。在静力学方面,余莉等[15]对不同温度、不同高温-水冷循环次数下的花岗岩开展单轴压缩试验,发现相比循环次数的增加,温度升高对花岗岩物理力学性质的劣化作用更为强烈。彭海旺等[16]对300 ℃下经历不同次数高温水冷热冲击的花岗岩进行静态压缩试验,发现随着循环次数的增加,花岗岩抗压强度下降,破坏模式转变。杨敏等[17]对不同循环升温-水冷条件下的花岗岩试件进行单轴压缩试验,发现升温导致花岗岩强度呈降低趋势,整体塑性增强,而循环次数的增加使岩石脆性提高。在动力学方面,Gao等[18]采用SHPB试验装置对500 °C下高温循环作用0、1、3、5、7次后的花岗岩试件进行3种冲击气压下的冲击压缩试验,发现花岗岩动态抗压强度随循环次数的增加呈指数函数下降趋势,并且应变率对动态抗压强度有明显强化效应。

综上所述,学者们的研究主要集中于高温对岩石力学性能的影响,围绕高温循环后岩石静力学特性的研究也已取得较多成果,而针对高温循环后岩石动力学特性的研究相对较少,且冷却方式多为自然冷却,对水冷却鲜有研究。在干热岩开采等工程实际中,岩石往往处于高温-水冷循环和动态荷载相互耦合的复杂应力状态之中,高温-水冷循环作用对岩石动态力学性能的影响有待进一步研究。鉴于此,现对经历不同次数高温-水冷循环后的花岗岩试件进行物理性质试验、冲击压缩试验和筛分试验,分析其物理性质劣化规律、冲击压缩力学性能变化规律、应变率效应及破碎分形规律,完善其动力学特性研究成果,以期为干热岩的安全开采提供参考。

1 试验设备与方法

1.1 试件制备

本试验所采用的试件均来自色季拉山花岗岩体。试件主要矿物成分为:石英(53.4%)、斜长石(25.4%)、钾长石(6.8%)、云母(7.2%)、绿泥石(2.2%)和磁铁矿(5.0%)。

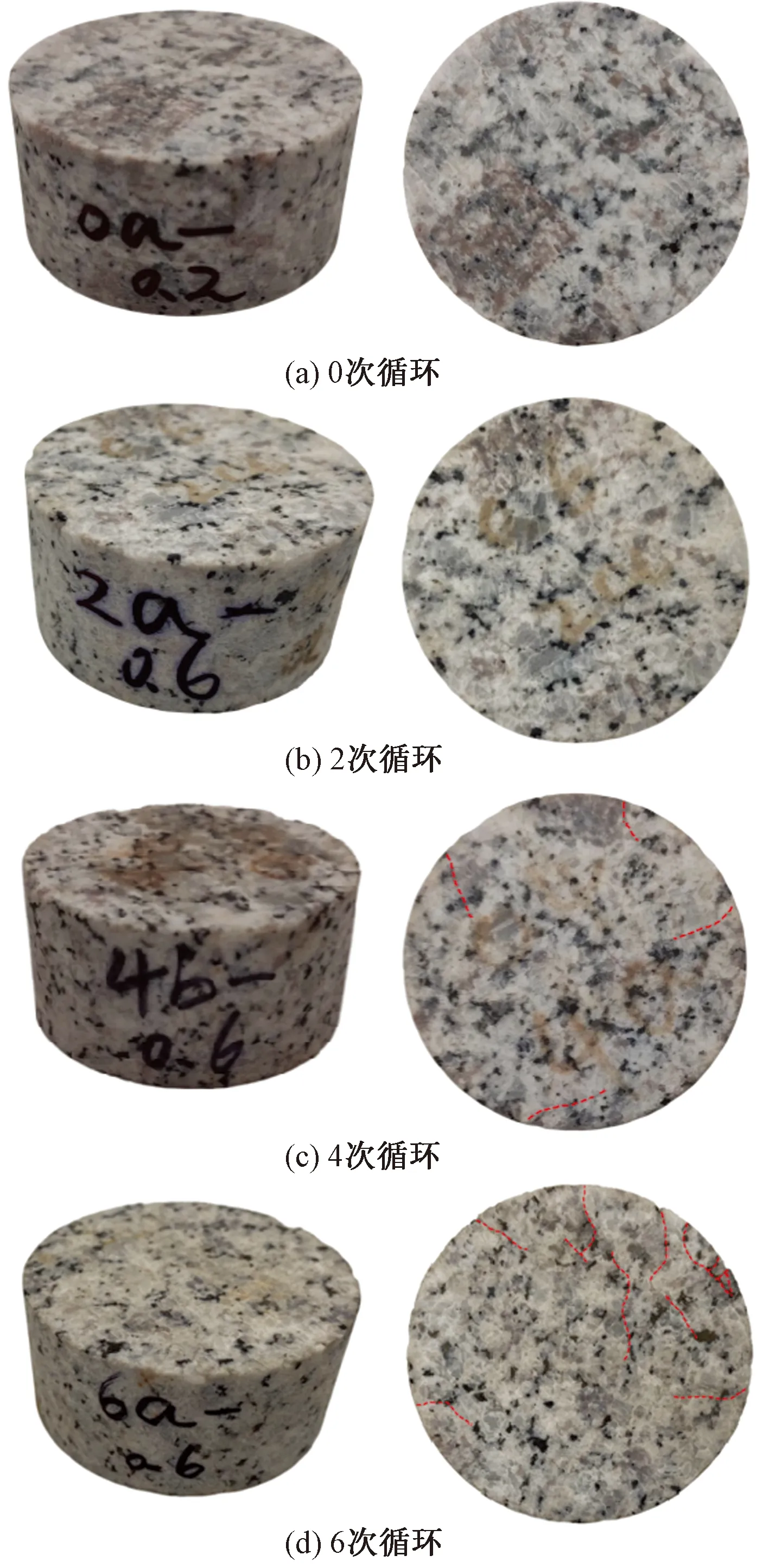

根据《工程岩体试验方法标准》(GB/T 5026—2013),花岗岩试件加工为直径为49 mm、高度为25 mm的圆柱形,试件高径比为0.51。本试验循环次数设置为0、2、4、6次,加载速率设置为8.6、14.6和18.8 m/s,共12种工况,每种工况重复3次,共36块花岗岩试件,所用试件如图1所示。经测量,本试验选取的试件平均密度为2.63 g/cm3,密度变异系数为0.40%;平均P波波速为3.51 km/s,波速变异系数为2.81%。

图1 花岗岩试件

1.2 高温-水冷循环试验

适合商业开发的干热岩储层主要是花岗岩,深度为5~6 km,温度可达500 ℃[19]。此外,根据相关研究成果,400 ℃高温循环温度是影响岩石动态力学性能的重要温度阈值[20],因此,本试验将目标温度设置为400 ℃。在P波波速检测试验中,循环次数由4次增加至6次,花岗岩试件的波速变化幅度很小,仅有7.5%,因此,本试验将最大循环次数设置为6次。

将常温花岗岩试件在SX2-8-12TP型高温电阻炉内以10 ℃/min的升温速率加热至目标温度,随后保持恒温2 h,使各试件受热均匀;打开炉门,将试件快速放入水中冷却至室温。将上述过程定义为一次高温-水冷循环,分别重复2、4、6次,从而得到不同工况高温-水冷循环花岗岩试件。

1.3 冲击压缩力学试验

采用分离式霍普金森压杆(SHPB)系统(图2)进行冲击压缩力学试验。杆件弹性模量为210 GPa,密度为7 800 kg/m3,撞击杆、入射杆、透射杆长度分别为500、2 500和2 000 mm,各杆件直径均为50 mm。本次试验冲击气压设置为0.2、0.4和0.6 MPa,对应加载速率分别为8.6、14.6和18.8 m/s。经测算,本工况下平均应变率为102~103s-1。

图2 SHPB系统

收集冲击压缩试验后破碎的试件,采用ZBSX-92A型震击式标准振摆仪对破碎试件进行筛分试验,筛孔直径分别为0.5、2.36、4.75、9.5、13.2、16和19 mm。

2 试验结果分析

2.1 外观分析

分别对经历0、2、4、6次高温-水冷循环后的花岗岩试件进行外观观测,试件外观如图3所示。

图3 不同循环次数下的花岗岩外观

从图3可以看出,随着循环次数的增加,试件表面颜色由灰白色逐渐变为暗黄色,并且粗糙程度逐渐增大;从图3(c)可以看出,循环4次时,由于花岗岩中含铁矿物磁铁矿的氧化,试件表面有棕橙色斑点出现;从图3(a)~图3(c)可以看出,花岗岩试件在经历4次循环后底面开始出现裂纹(红色虚线);从图3(d)可以看出,花岗岩试件在经历6次循环后底面部分边缘处发生破碎,裂纹数量增多、长度增长、深度加深。这说明高温-水冷循环作用使花岗岩内部的矿物成分发生了复杂的理化反应,对花岗岩有一定劣化作用。

2.2 密度、P波波速变化规律

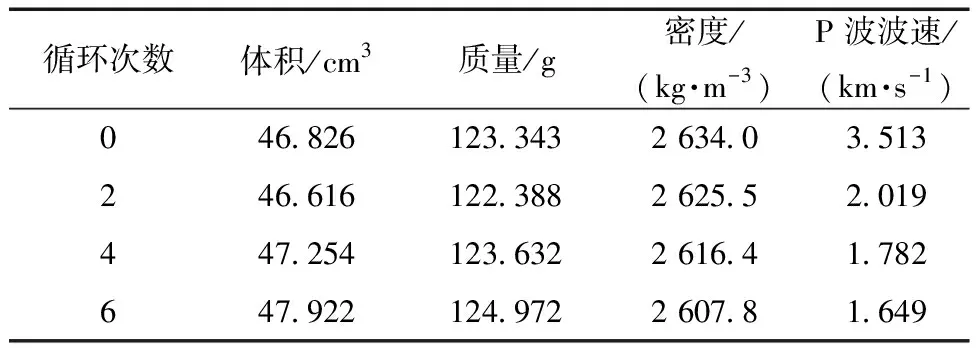

经历0、2、4、6次高温-水冷循环后花岗岩试件的体积、质量、密度和P波波速等基本物理性质参数如表1所示。各项数据均为去掉最大值和最小值后的平均值。

表1 基本物理性质参数

可以看出,花岗岩试件密度随循环次数的增加整体呈下降趋势。根据表1中数据,经历6次高温-水冷循环,花岗岩密度由2 634.0 kg/m3下降至2 607.8 kg/m3,降幅为0.99%。分析认为,试件质量的减小和体积的增大导致了其密度的降低。质量减少有两方面的原因,一方面,花岗岩内部附着水在100 ℃左右逸出,结合水在100~300 ℃的温度范围内逸出,结晶水在400 ℃以内的温度范围从岩石内部析出,并汽化逸出[21],随着加热升温至400 ℃,试件内部水分不断蒸发;另一方面,高温作用大大减弱了花岗岩内部矿物成分间的胶结能力,导致脱落的矿物颗粒增多。此外,加热过程中的高温作用使花岗岩内部矿物晶体膨胀,高温-水冷循环作用产生的循环热应力导致花岗岩内部裂纹增多,从而造成试件体积的增大。因此,随着循环次数的增加,试件密度逐渐降低。

P波波速能够很好地反映岩石内部的损伤情况,岩石内部越致密、均质性越好,波速越大。根据表1中数据,花岗岩试件P波波速随循环次数的增加呈先快后慢的下降趋势。试件经历6次高温-水冷循环,波速由3.513 km/s下降至1.649 km/s,降幅高达53.06%,试件经历2次高温-水冷循环,波速降幅高达42.53%,而之后每两次循环间的降幅则分别为11.74%、7.46%。分析认为,岩石内部因裂纹产生而出现的空洞和不密实区会降低超声波传播速度,P波波速的下降说明随着循环次数的增加,试件内部裂纹不断产生、扩展,试件损伤程度逐渐增大。当循环次数达到4次,试件内部裂纹与空洞的增长速度有所减缓,当循环次数增加至6次,试件损伤程度趋于最大。

综合考虑加热过程中的高温作用、高温后的水冷却作用以及循环作用,对花岗岩损伤机理进行分析:一方面,在高温作用下花岗岩内部原有缺陷不断扩大,且由于花岗岩内部矿物组成成分的热膨胀系数存在差异,矿物颗粒发生不协调的热变形,矿物颗粒间产生的冲击热应力加速了试件内部裂纹产生;另一方面,高温后花岗岩遇水急剧冷却,在短时间内产生大量热交换,试件表面温度发生剧烈变化,内外温差产生的热应力在试件表面产生拉应力、内部产生压应力[22],在这两种应力的作用下,新的裂纹产生。随后,冷水逐渐渗入,花岗岩内部高温矿物颗粒遇冷急剧收缩,再次发生不均匀变形,在水冷却过程中,高温水蒸气不断产生,花岗岩在其作用下发生热破裂,产生数量随机分布的次生裂缝[23],损伤进一步加剧。此外,随着循环次数的增加,花岗岩内部裂纹逐渐积累,损伤程度逐渐增大。

2.3 动态应力-应变曲线变化规律

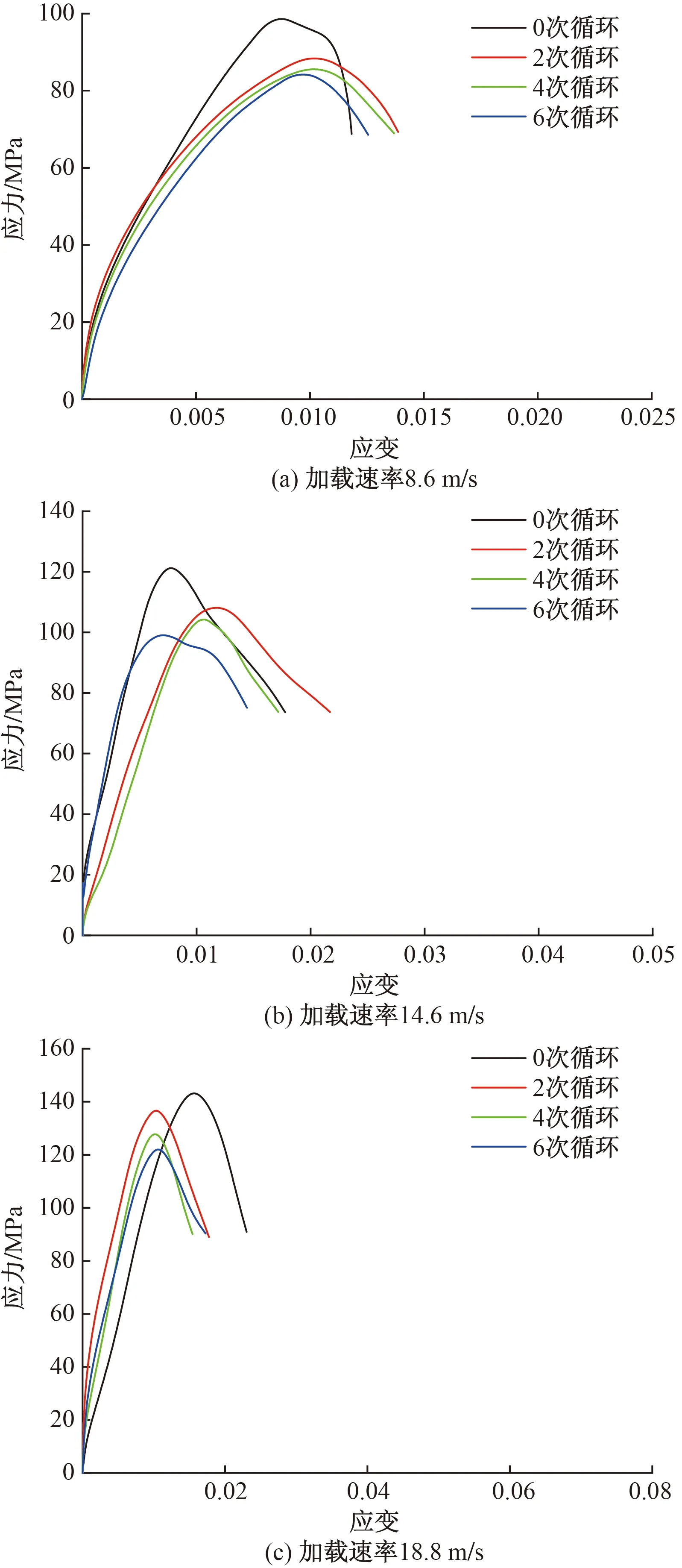

对经历不同次数高温-水冷循环后的花岗岩试件进行3种加载速率下的冲击压缩试验,得到的动态应力-应变曲线如图4所示。

图4 动态应力-应变曲线

从图4可以看出,花岗岩动态应力-应变曲线变化规律基本相似,可分为压密阶段、弹性变形阶段和破坏阶段3个阶段。在压密阶段,应力-应变曲线斜率不断增大,原因为外力作用使试件内部微裂纹闭合,密实度提高;在弹性变形阶段,应力-应变曲线近似为直线,其斜率为试件的动态弹性模量;应力达到峰值应力后,试件进入破坏阶段,此时应力-应变曲线斜率变为负值,应变继续增加但应力持续下降,试件承载能力随应变的增加不断降低,直至试件完全失去强度。

观察应力-应变曲线中的峰值应力,在相同加载速率下,试件峰值应力随循环次数的增加呈下降趋势;在相同循环次数下,试件峰值应力随加载速率的增大呈上升趋势。

2.4 动态抗压强度变化规律

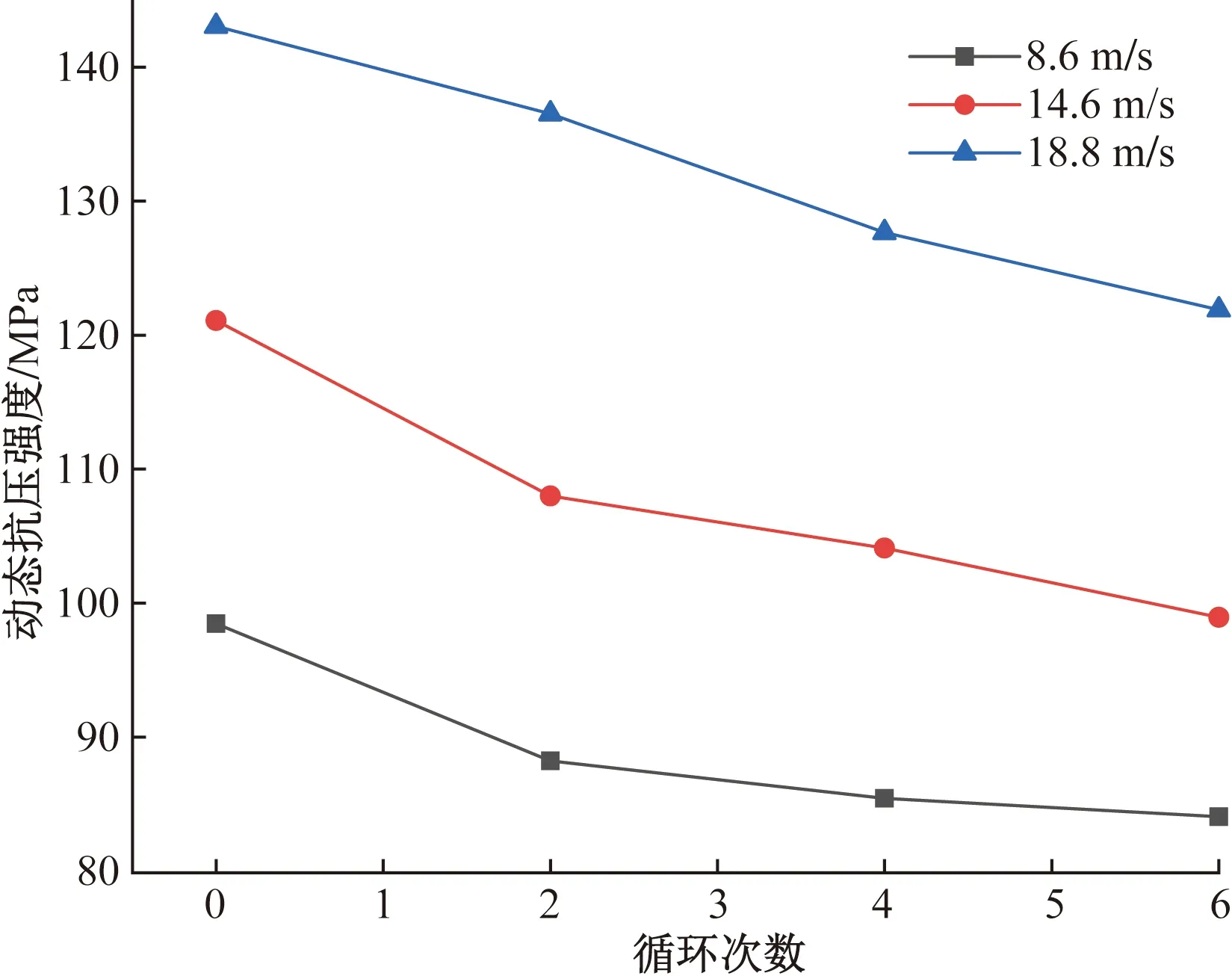

动态抗压强度反映了岩石在冲击载荷下的承载能力,对岩体工程结构的稳定性和安全性有着非常重要的意义。花岗岩试件在不同加载速率下的动态抗压强度随循环次数的变化如图5所示。

图5 花岗岩动态抗压强度随循环次数的变化

从图5可以看出,在相同加载速率下,试件动态抗压强度随循环次数的增加呈先快后慢的下降趋势,这与P波波速随循环次数的变化规律相似。以8.6 m/s加载速率为例,花岗岩试件经历6次高温-水冷循环,动态抗压强度由98.59 MPa下降至84.18 MPa,降幅为14.62%,动态抗压强度每两次循环间的降幅则分别为10.39%、3.17%、1.60%。这是因为高温-水冷循环作用产生的热应力对花岗岩试件造成的热损伤随循环次数的增加而不断积累,导致试件动态抗压强度逐渐降低。并且在较低的循环次数下,试件原有缺陷迅速扩展,内部结构热应力损伤程度急剧增大,表现为动态抗压强度显著降低。

加载速率对试件动态抗压强度的影响则更为显著,在相同循环次数下,加载速率越高,试件动态抗压强度越大,表现出明显的应变率强化效应。以0次循环为例,试件在14.6 m/s和18.8 m/s加载速率下的动态抗压强度分别为121.20 MPa和143.16 MPa,相较于8.6 m/s加载速率下的98.59 MPa,增幅分别为22.93%和45.21%。

2.5 破碎形态变化规律

通过筛分试验,得到不同循环次数下花岗岩试件受动态冲击载荷后的破碎形态以及各粒径范围破碎颗粒的质量百分比,如图6所示。

图6 花岗岩破碎形态

从图6(a)~图6(d)可以看出,随着循环次数的增加,破碎颗粒质量百分比在大粒径范围逐渐减少,在中、小粒径范围则相应增加。以8.6 m/s加载速率为例,花岗岩试件经历6次高温-水冷循环,粒径>19 mm的大粒径颗粒质量百分比由64.28%下降至14.22%;粒径在9.5~13.2 mm范围的中粒径颗粒质量百分比由4.54%增加至22.91%;粒径<4.75 mm的小粒径颗粒质量百分比由3.15%增加至20.61%。这说明高温-水冷循环作用对花岗岩试件的动态力学性能存在劣化作用,随着循环次数的增加,试件承载能力降低、破碎程度增大。

从图6(a)、图6(e)和图6(f)可以看出,随着加载速率的增加,大块颗粒减少或消失,小块颗粒及粉末增多,试件主要破坏模式由劈裂破坏变为块状、粉碎破坏。以0次循环为例,当加载速率由8.6 m/s增加至18.8 m/s,粒径>13.2 mm的颗粒质量百分比由90.69%下降至0,相应粒径<13.2 mm的颗粒质量百分比由9.31%增加至100%。这说明试件破碎程度随加载速率的增加而显著增大。从花岗岩细观结构进行分析,在低加载速率下,新生裂纹来不及扩展贯通,试件破坏主要是因为内部原生裂纹的滑移[24],所以破坏后大尺寸碎块较多、细小粉末颗粒较少;而随着加载速率的增加,试件吸收的能量增多,促进了试件内部原生裂纹和细小新生裂纹的发育与扩展,导致试件内部裂纹越发贯通,所以破坏后大尺寸碎块较少、细小粉末颗粒增多。

2.6 分形维数变化规律

分形维数作为表征岩石破碎程度的定量指标,是岩石细观结构、破坏方式及试件形状尺寸等因素的综合反映[25],按照质量-频率度量方法[26],分形维数D计算公式为

(1)

D=3-K

(2)

式中:X为碎块粒径;MX为粒径小于X的碎块质量之和;M为碎块总质量;Xm为碎块最大粒径;K为碎块分布参数;D为破碎试件块度分布的分形维数。

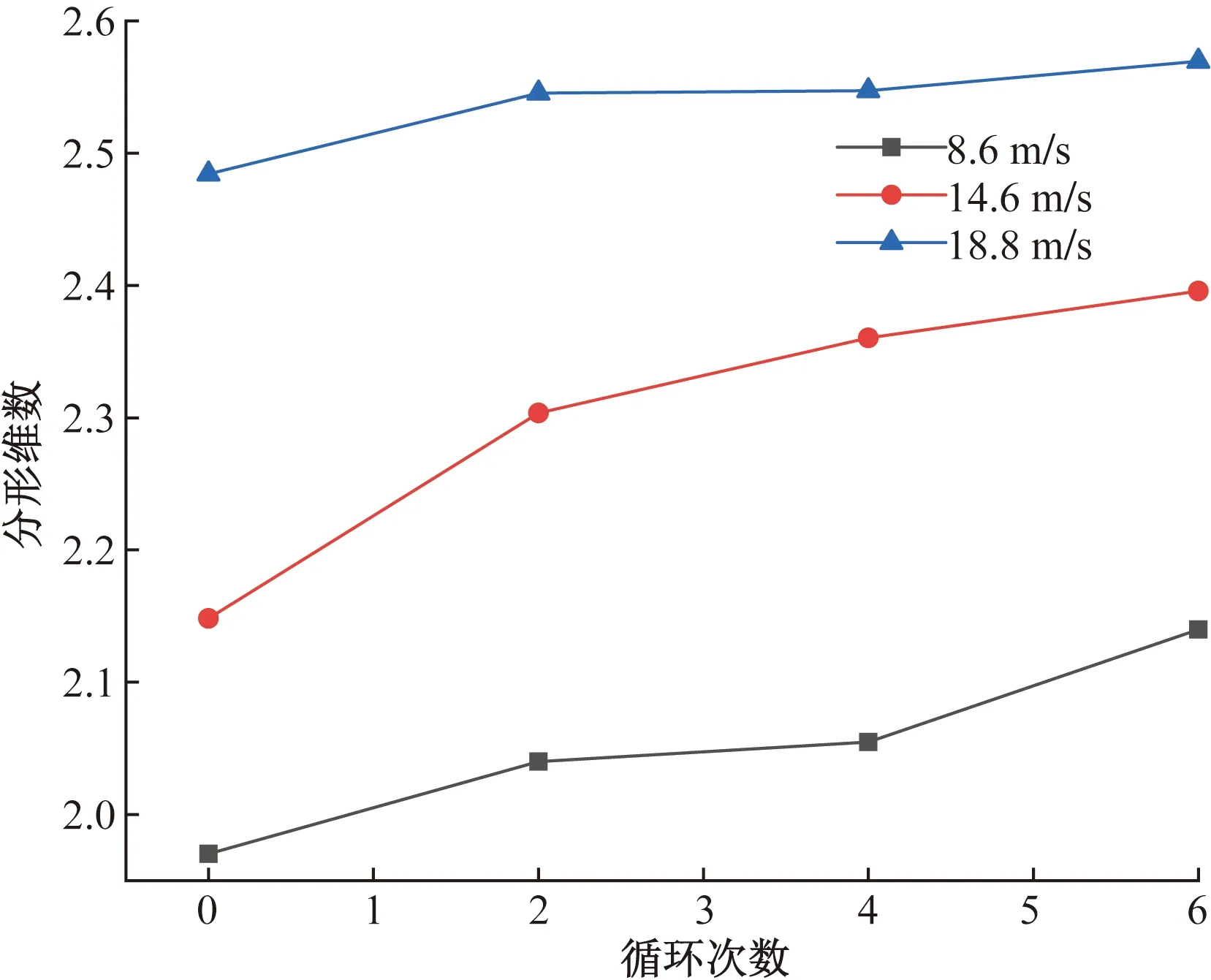

花岗岩分形维数随循环次数的变化如图7所示。从图7可以看出,分形维数和破碎形态在分析试件破碎规律上具有一致性。在相同加载速率下,试件分形维数随循环次数的增加呈上升趋势。经历6次高温-水冷循环,加载速率为8.6 m/s时,试件分形维数由1.970 2增加至2.139 9,增幅为8.61%;加载速率为14.6 m/s时,试件分形维数由2.148 2增加至2.395 7,增幅为11.52%;加载速率为18.8 m/s时,试件分形维数由2.484 2增加至2.569 6,增幅为3.44%。

图7 花岗岩分形维数随循环次数的变化

3 结论

(1)随着循环次数的增加,花岗岩试件颜色逐渐变暗、变黄,表面裂纹逐渐扩展、加深,粗糙程度增大;试件密度随循环次数的增加呈下降趋势,经历6次高温-水冷循环,密度降幅为0.99%;试件P波波速随循环次数的增加呈先快后慢的下降趋势,波速每两次循环间的降幅分别为42.53%、11.74%、7.46%。高温-水冷循环对花岗岩物理性质有明显劣化作用。

(2)在相同加载速率下,试件动态抗压强度随循环次数的增加呈下降趋势,经历6次高温-水冷循环,降幅为14.62%~18.27%;在相同循环次数下,试件动态抗压强度随加载速率的增大而显著增加,表现出明显的应变率强化效应。

(3)在相同加载速率下,随着循环次数的增加,破碎颗粒质量百分比在大粒径范围逐渐减少,在小粒径范围则相应增加,表现为试件的破碎程度逐渐加剧;加载速率对试件破碎形态的影响更为显著,在相同循环次数下,随着加载速率的增大,大粒径颗粒减少或消失,小粒径颗粒及粉末增多,试件主要破坏形式由劈裂破坏变为块状、粉碎破坏。

(4)分形维数和破碎形态在分析试件破碎规律上具有一致性。在相同加载速率下,试件分形维数随循环次数的增加而增加,经历6次高温-水冷循环,增幅为3.44%~11.52%。