可再分散乳胶粉对水泥稳定碎石材料性能影响的试验研究

姚江龙,扈惠敏,韩风

(合肥工业大学土木与水利工程学院,合肥 230009)

水泥稳定碎石基层具有强度高、稳定性好的特点,是中国应用最广泛的道路基层形式。但以水泥稳定碎石材料为代表的半刚性基层普遍存在温缩、干缩和模量过大的问题,其固有的温缩、干缩特性使沥青路面易产生反射裂缝,水分通过裂缝进入路面甚至是路基结构中,在车辆动荷载和雨水、温度等环境因素综合作用下,加速道路结构的破坏,降低道路的使用耐久性[1]。提升半刚性基层的抗裂性能,是道路基层材料研究的重点与热点。

可再分散乳胶粉(胶粉)是一种高分子聚合物粉末,易于拌和、保水性好,是环境友好型材料,由聚合物乳液经特殊工艺加工得到。在胶粉出现前,乳液作为聚合物材料的代表常用于建筑材料尤其是水泥基材料的改性中。张春雨等[2]在水泥砂浆中掺入PTB(Polytechnisch Bedrijf)公司产乳液,发现砂浆的压缩韧性指数增大,拉伸和剪切黏结强度提高。姜克锦等[3]研究苯丙乳液对超细水泥胶浆性能影响,发现乳液提高了胶浆的拉伸变形能力及韧性,但对胶浆抗压强度不利。苗福生等[4]通过多因素极差分析聚丙烯酸酯乳液对水泥混凝土性能的影响,认为聚合物可以改善混凝土性能,对其抗压强度具有重要影响。

胶粉是由乳液加工成的性质更加稳定的固体粉末,相比乳液更易于施工配比和包装运输[5],并且由于加入了水溶性保护胶体,在浆体中更易分散均匀,是近年来水泥基材料改性方面的研究热点。侯云芬等[6]、汪胜等[7]、张莹[8]研究结果显示胶粉会降低砂浆抗压强度,但可有效改善砂浆的韧性。Liu等[9]试验得出掺入胶粉使水泥砂浆的干缩系数减小,砂浆柔韧性和抗裂性提高。Tian等[10]认为胶粉可以显著降低碱活化矿渣水泥的收缩率,抑制基体微裂纹发展,提高水泥的黏结性能。李伟等[11]将胶粉掺入水泥灌浆料中,发现材料压折比随龄期增长显著降低。韩风[12]通过试验研究8%掺量乳胶粉对水泥稳定碎石强度及性能的影响,发现其抗折强度增加,抗压强度略有下降,抗干缩性能提高。为分析胶粉作用机理,彭宇等[13]利用扫描电镜观察改性浆体的微观形貌,王培铭等[14]则通过 X射线断层扫描设备研究改性砂浆孔结构。

以上研究结果显示,胶粉在以水泥砂浆为代表的水泥基材料中应用广泛且改性效果良好,可以显著提升水泥砂浆的抗裂性能,而将胶粉应用于水稳碎石材料的强度、性能影响及微观机理分析的系统性研究尚处于空白状态。因此,现试验研究不同掺量胶粉对水泥稳定碎石抗压强度、抗折强度的影响规律及胶粉水泥稳定碎石材料的干缩、温缩性能,并通过X射线断层扫描和扫描电镜微观试验分析胶粉的作用机理,为提升道路水泥稳定碎石基层的抗裂性能提供新的技术途径。

1 试验概况

1.1 原材料

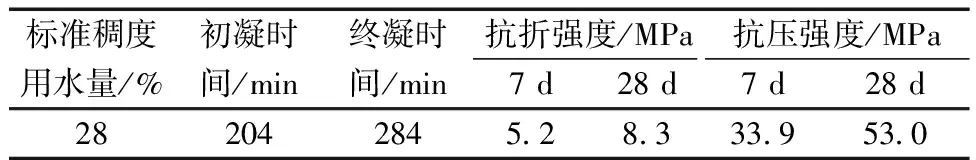

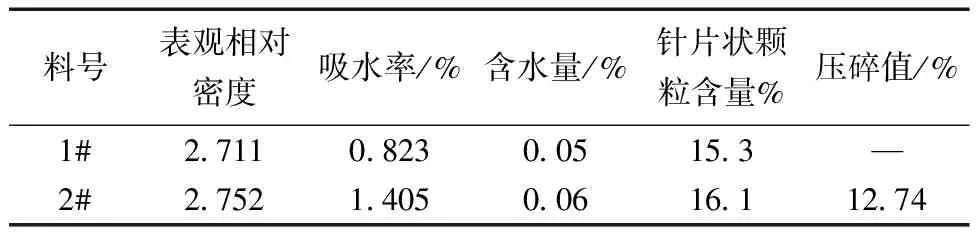

试验所用水泥为海螺牌P·O42.5普通硅酸盐水泥,试验技术指标如表1所示,质量符合规范要求。水泥胶砂试验所用集料为ISO标准砂,水泥稳定碎石试验所用集料为石灰岩,分为四档,分别为1#(20~30 mm)、2#(10~20 mm)、3#(5~10 mm)、4#(0~5 mm),集料技术指标如表2所示,符合规范要求。胶粉外观为白色粉末状,是聚乙烯醇(polyvinyl alcoho,PVA)和乙烯-醋酸乙烯酯(ethylene vinyl acetate copolymer,EVA)共聚共混物,其平均粒径、细度等物理指标符合《可再分散性乳胶粉》(GB/T 29594—2013)规范的要求,但规范中缺乏强度指标。用于水泥稳定碎石中的胶粉,其黏结强度是重要指标。制作5%、10%胶粉的胶粉胶砂试件(不加水泥),尺寸同水泥胶砂试件相同,测试试件的抗压、抗折强度,结果如表3所示。胶粉单独作为胶凝剂使用时,胶粉胶砂试件具有较高的强度,但低于P·O42.5普通硅酸盐水泥试件的强度。

表1 水泥技术指标

表2 粗集料技术指标

表3 可再分散乳胶粉胶砂强度

1.2 试验方案

1.2.1 胶粉水泥胶砂试验

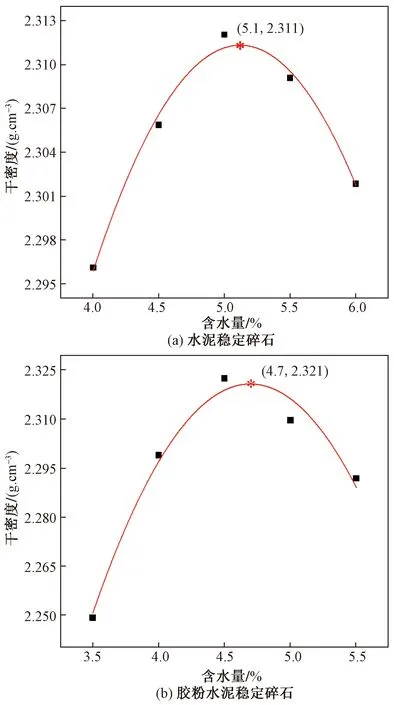

水泥胶砂试验步骤简易、成型方便,同时与水泥混凝土或水泥稳定碎石材料具有类似的规律性。通过水泥胶砂强度试验,探究不同胶粉掺量、不同胶粉类别对水泥胶砂抗压、抗折强度、压折比指标的影响,为胶砂水泥稳定碎石试验参数选用奠定基础。水泥用量分别选用5%、33%,5%水泥用量同水泥稳定碎石材料水泥用量接近。胶粉掺量为水泥用量的百分比,具体试验参数如表4所示。

表4 水泥胶砂试验方法参数

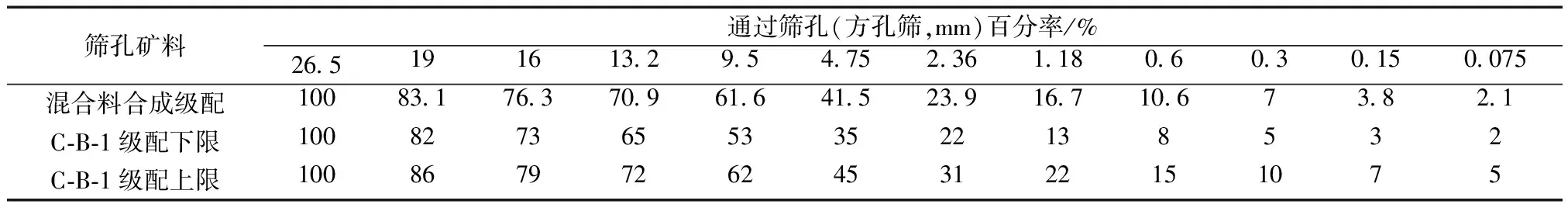

1.2.2 胶粉水泥稳定碎石强度试验

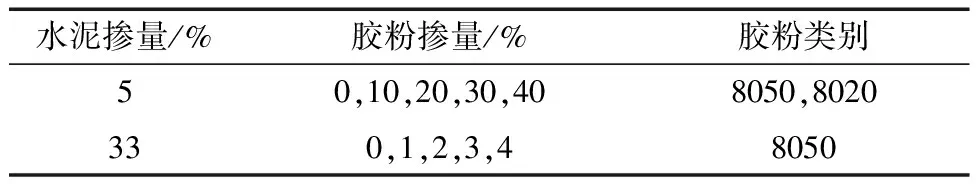

(1)配合比设计。级配类型选用《公路路面基层施工技术细则》(JTG/T F20—2015)表4.5.4中的C-B-1级配,水稳碎石混合料合成级配如表5所示。依据《公路工程无机结合料稳定材料试验规程》(JTG E51—2009)中 T 0804—1994节的丙法进行击实试验,确定混合料的最佳含水量与最佳干密度。设计两组击实试验,水泥稳定碎石及胶粉水泥稳定碎石,试验结果如图1所示。由图1可知,加入胶粉的水泥稳定碎石混合料最佳含水量下降,最大干密度增加。

图1 击实曲线

表5 混合料合成级配

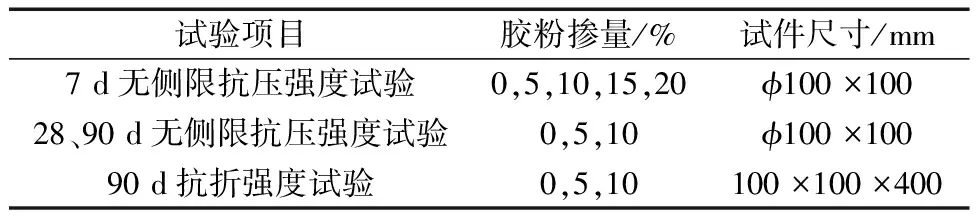

(2)抗压、抗折强度。参照JTG E51—2009规程中相关试验要求,开展不同胶粉用量、不同龄期的胶粉水稳碎石无侧限抗压强度、抗折强度试验。抗压强度为圆柱体试件,抗折强度采用梁式试件,试验参数如表6所示。

表6 胶粉水泥稳定碎石强度试验参数

1.2.3 胶粉水泥稳定碎石收缩试验

采用φ100 mm×100 mm的圆柱形试件进行收缩试验,每组制作三个试件。同梁式试件相比,圆柱体试件制作及过程称重更方便,容易控制试验误差,试验结果更为准确。

(1)干缩试验。试件养生7 d后开始试验。测定初始长度,在待测点用强力胶水粘贴玻璃片,安装千分表,将千分表清零,如图2所示。试验温度控制室内处于恒温状态。第1~7天每天记录数据,第8~28天每2 d记录1次数据,得到精确的失水率和变形量数据。

图2 干缩试验

(2)温缩试验。试件养生7 d后,放入105 ℃的烘箱烘干12 h至恒重。然后将试件放到干燥通风处,至常温。测量试件的初始长度,安装千分表放入高低温交变试验箱,如图3所示。高低温交变试验箱的温度范围设置为50~-25 ℃,共6个温度级别,每级别温差为15 ℃,降温速率设置为1.5 ℃/min,温度降到设定级位时保温2 h,在保温结束前5 min内读取千分表读数。

图3 温缩试验

2 试验结果与分析

2.1 胶粉水泥胶砂强度

2.1.1 不同胶粉类型胶粉胶砂强度

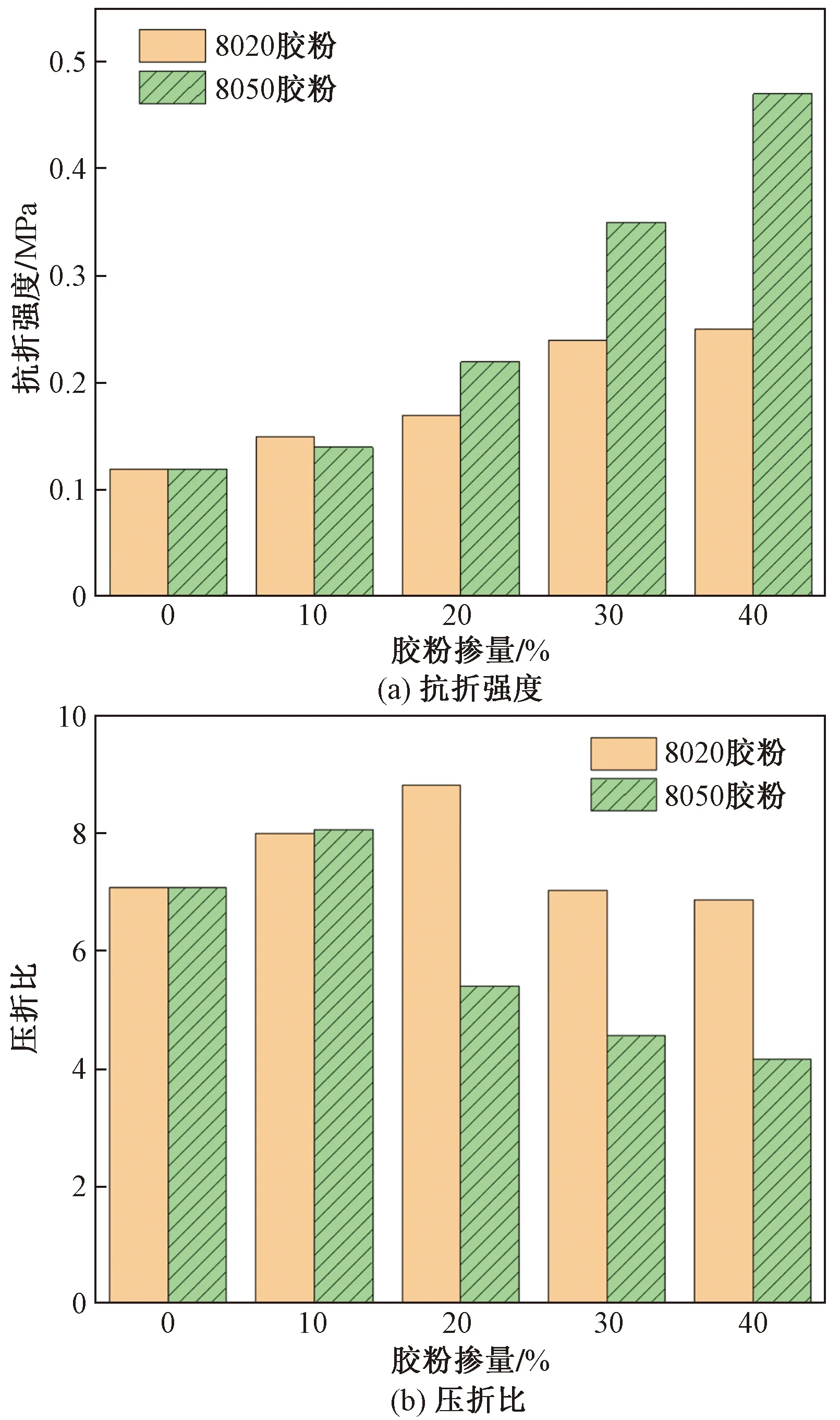

初选8020、8050两种乳胶粉,制作胶粉水泥胶砂试件(水泥用量5%),胶粉掺量分别为10%、20%、30%、40%,测试试件的7 d抗压强度和抗折强度,并得到压折比,结果如图4所示。

图4 不同类型胶粉水泥胶砂试验

在水泥胶砂中加入胶粉,胶粉用量在10%~40%时,胶砂抗压强度和抗折强度都明显提升,胶粉用量越大,强度提升越高。对比压折比指标,8050胶粉水泥胶砂的压折比小于8020胶粉。压折比是反映水泥基材料抗裂性的有效指标,压折比越低,材料的抗裂性越好。综合强度及压折比指标,选用8050胶粉进行后续试验。

2.1.2 不同水泥用量胶粉胶砂强度

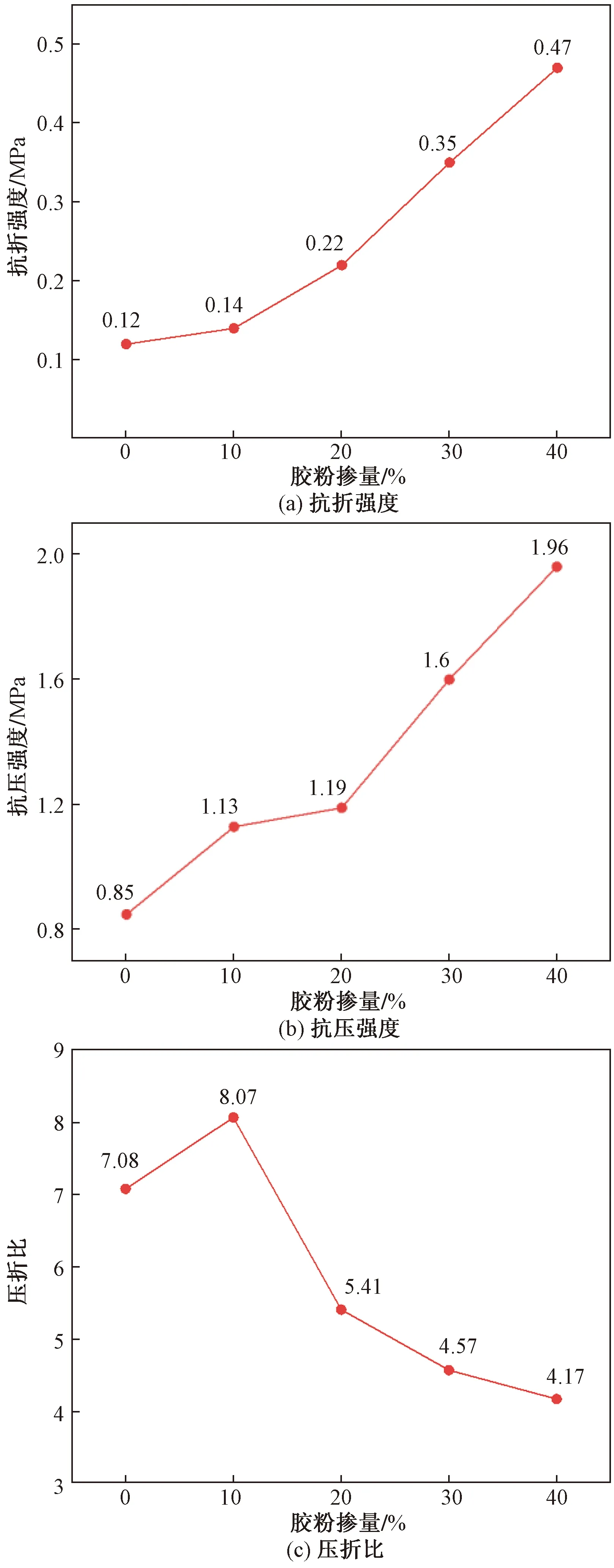

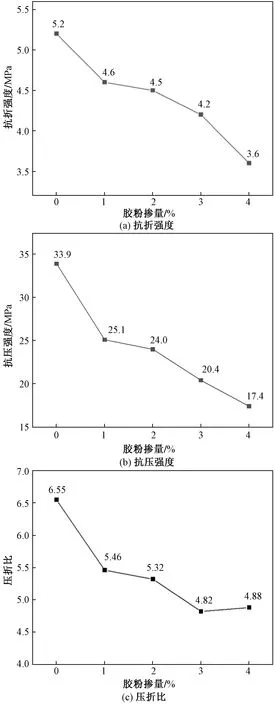

水泥稳定碎石属于低水泥用量混凝土材料,对比低水泥用量(5%)、高水泥用量(33%)水泥胶砂试件的强度特性,为水泥稳定碎石胶粉用量选用提供技术参数,不同水泥用量胶粉胶砂强度试验结果分别如图5、图6所示。低水泥用量胶砂试件胶粉用量为10%、20%、30%、40%,高水泥用量胶砂试件胶粉用量为1%、2%、3%、4%。

图5 低水泥用量(5%)组胶粉胶砂强度及压折比

图6 高水泥用量(33%)组胶粉胶砂强度及压折比

在不同水泥剂量下,胶粉对水泥砂浆的强度影响规律不同。在低水泥用量时,随着胶粉用量增加,胶粉水泥胶砂抗压、抗折强度均增大;在胶粉用量大于10%时,其压折比呈显著下降趋势。高水泥剂量(33%)时,随着胶粉掺量的增加,胶砂试件的抗压、抗折强度均下降。胶砂试件的压折比在胶粉掺量3%时压折比最低,抗裂性能最好。对比试验结果,在低水泥用量的建筑材料中(如水泥稳定碎石),胶粉对强度及抗裂性的改进效果更为显著。

2.2 胶粉水泥稳定碎石强度

2.2.1 7 d无侧限抗压强度

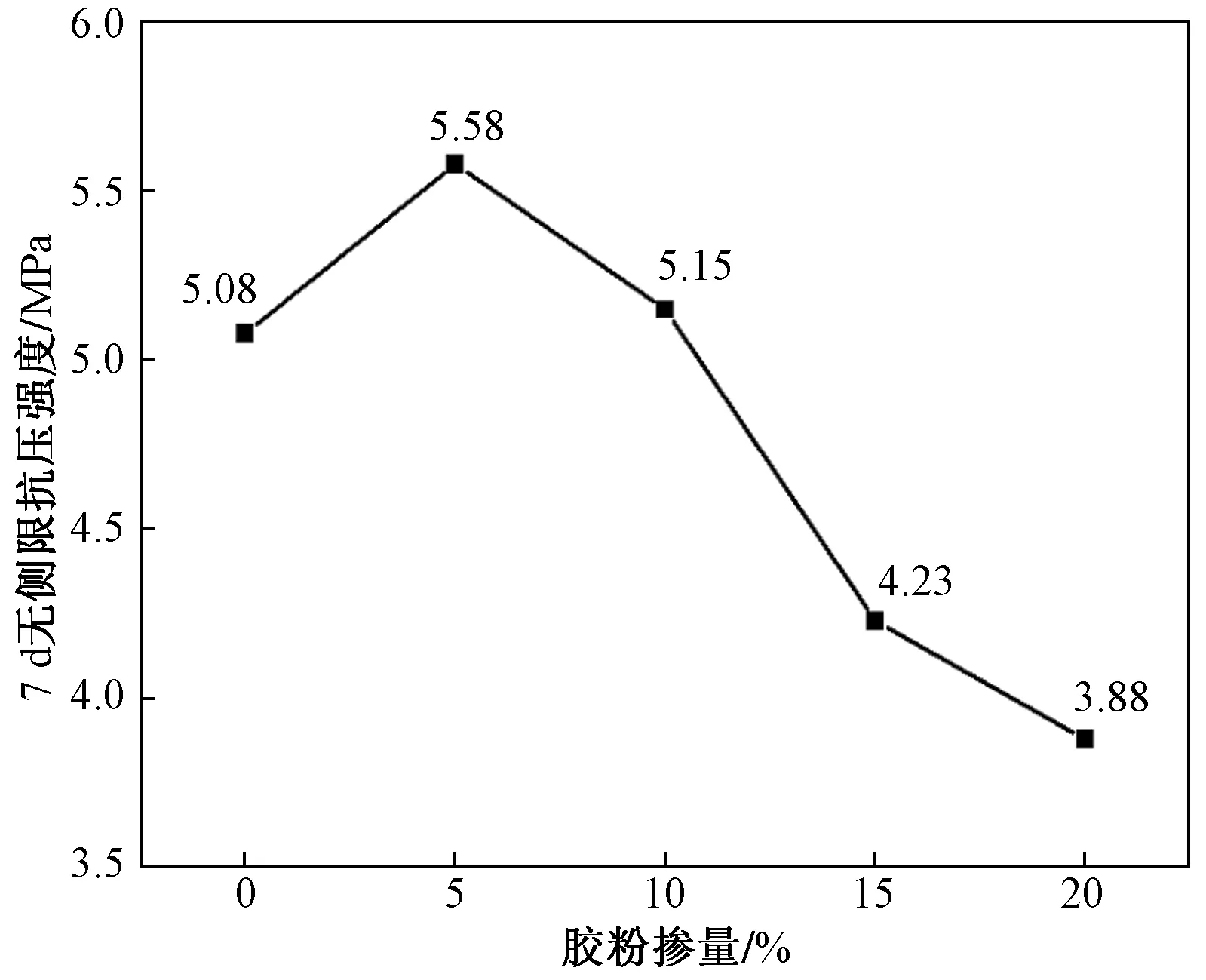

7 d无侧限抗压强度是施工过程中,半刚性基层材料的配合比设计指标。不同胶粉掺量水稳碎石混合料7 d无侧限抗压强度如图7所示。

图7 7 d无侧限抗压强度

胶粉掺量5%时,胶粉水泥稳定碎石强度最高,比不掺加胶粉的水泥稳定碎石提高9.8%。胶粉掺量10%时,强度略高于不掺胶粉的水泥稳定碎石。胶粉掺量超过11%后,胶粉水泥稳定碎石抗压强度开始下降。综合考虑7 d无侧限抗压强度及经济性,胶粉掺量 5%、10%是适用的。

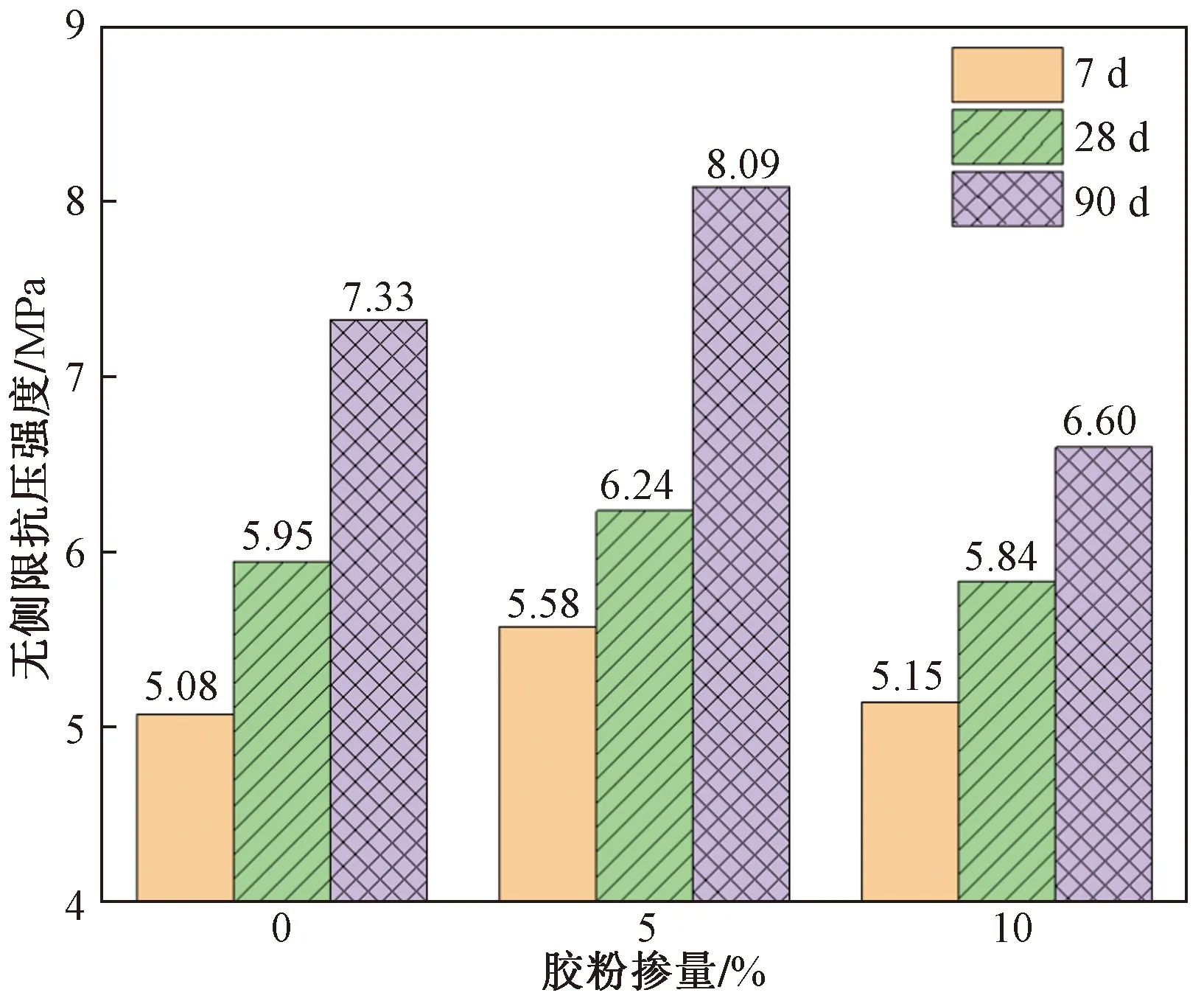

2.2.2 不同龄期抗压强度

胶粉水稳碎石混合料(胶粉用量5%、10%)的7、28、90 d无侧限抗压强度如图8所示。胶粉水泥稳定碎石材料随着龄期增加,强度增长显著。胶粉掺量5%时,各龄期抗压强度最高,28、90 d抗压强度较水泥稳定碎石分别提高4.9%、10.4%。

图8 水稳碎石混合料不同龄期无侧限抗压强度

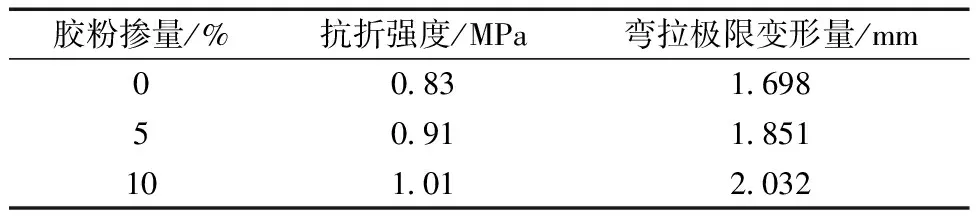

2.2.3 90 d抗折强度

采用四点弯曲法进行抗折试验,试验结果如表7所示。加入胶粉后,水稳碎石抗折强度和极限变形量均提高,胶粉用量5%、10%时,抗折强度分别提升9.6%、21.7%,弯拉极限变形量分别提升9.0%、19.7%。加入胶粉提高了水稳碎石的持荷变形能力,材料的延性增强。水稳碎石的抗折强度随胶粉掺量的增加而不断提高,与同剂量胶粉下对水稳碎石抗压强度的影响规律有所不同。这与水稳碎石材料的强度特性有关。水泥稳定碎石是由不均匀分布多相物质组成的复合材料,组成相之间存在大量的接触面,这些接触面对于压力不敏感,在受到拉力时则容易被破坏,胶粉加入水稳碎石材料后增强了组成相接触面之间的界面粘结,对于材料的抗折强度有较大的提升作用。

表7 胶粉水稳碎石抗折强度

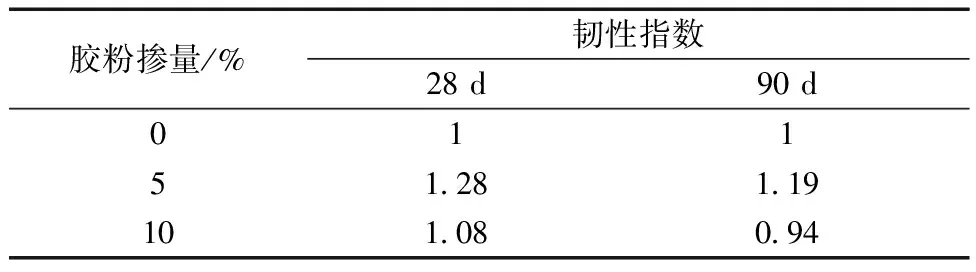

2.3 胶粉水泥稳定碎石韧性指标

2.3.1 压缩韧性

韧性一般被定义为材料从加载到失效过程中吸收能量的能力,是综合材料承载能力与变形能力的指标,通常以应力-应变曲线下的面积来度量[15]。压缩韧性可反映基层材料在受压过程中弹性变形和吸收能量的能力,压缩韧性数值越高,水泥稳定碎石的弹性性质越好。根据胶粉水泥稳定碎石材料的抗压试验的应力应变曲线,由曲线特征点可获取压缩韧性指标。胶粉水泥稳定碎石的抗压强度应力-应变曲线如图9所示。本文中选取应力下降到80%峰值应力处为特征点,计算不同掺量胶粉组水稳碎石材料对应的应力-应变曲线面积,并以与0胶粉组的面积之比作为压缩韧性指数,结果如表8所示。

图9 胶粉水稳碎石无侧限抗压试验应力-应变曲线

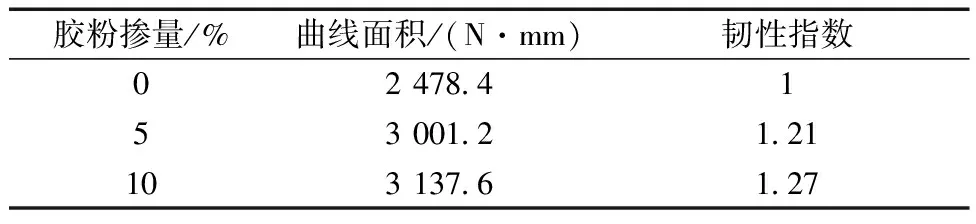

表8 胶粉水稳碎石压缩韧性指数

由表8可知,无胶粉水泥稳定碎石的韧性指数为1,5%胶粉组的28、90 d抗压韧性指数分别为1.28、1.19,10%胶粉组的28 d、90 d抗压韧性指数分别为1.08、0.94,加入胶粉会提高水泥稳定碎石材料的压缩韧性指数,胶粉掺量5%时,压缩韧性指数最大。这是因为胶粉聚合物可以填充在骨料接触界面的空隙中,增大了骨料颗粒之间的接触面,骨料间的连接增强,使得骨料在受压滑动时既要克服摩擦阻力又要克服粘结阻力,增加了压缩时的耗能。并且胶粉聚合物本身弹性模量低,在压应力作用下可以较好地变形从而吸收部分能量。当胶粉掺量过多时,胶粉作为表面具有憎水性的有机高分子材料,与集料、胶结料等无机材料的浸润效果会大大降低,增加体系中的弱粘结点,对水泥稳定碎石材料的压缩韧性不利。

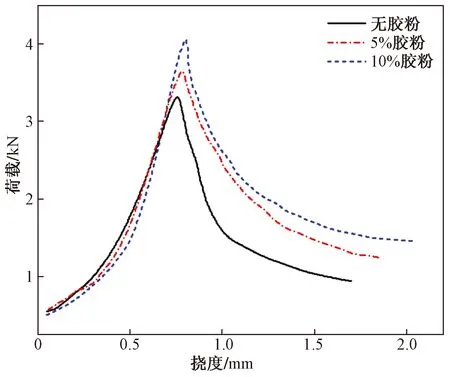

2.3.2 弯曲韧性

弯曲韧性可反映水泥稳定碎石的抗裂、抗变形性能,弯曲韧性数值越高,材料抗裂、抗变形性能越好。计算弯曲韧性时,把跨中挠度由0增加到L/150(L为跨度)时,荷载-挠度曲线(图10)所包围的面积作为韧性指标,并以与无胶粉水泥稳定碎石荷载-挠度曲线的对应面积之比作为弯曲韧性指数。胶粉水稳碎石材料的弯曲韧性指数如表9所示。

图10 抗折试验荷载-挠度曲线

表9 胶粉水稳碎石材料弯曲韧性指数

加入胶粉后,水稳碎石材料的弯曲韧性指数明显提高,5%、10%胶粉水泥稳定碎石韧性指数分别提升21.0%、27.0%。水稳碎石的弯曲韧性随胶粉掺量增加而提高,但胶粉掺量由5%增加到10%时弯曲韧性指数的提升幅度较小。水泥稳定碎石材料组成相间的接触面,是材料受弯破坏时的薄弱点,也是阻尼耗能的主要来源。在抗折试验中,试件下部受拉开裂,裂缝向上延伸直至破坏,过程中产生了大量被拉开失效的物相接触面。胶粉对接触界面粘结的增强作用,使得界面被拉开需要的力增大,裂缝的产生和发展受到阻滞,材料弯曲韧性得到较大提升。并且由于胶粉较好的柔性,生成的聚合物分散附着在材料中,增强了材料的变形能力。

综合以上试验结果,胶粉掺量5%时,水稳碎石材料的抗压强度、抗折强度、压缩韧性、弯曲韧性比不掺胶粉的水泥稳定碎石均显著提高;胶粉掺量10%时,水稳碎石材料的弯曲韧性指数最高,但抗压强度、压缩韧性都明显小于5%胶粉水泥稳定碎石。结合考虑试验结果及经济性,5%胶粉掺量是胶粉改性水稳碎石的最佳掺量。

2.4 胶粉水泥稳定碎石收缩性能

2.4.1 干缩性能

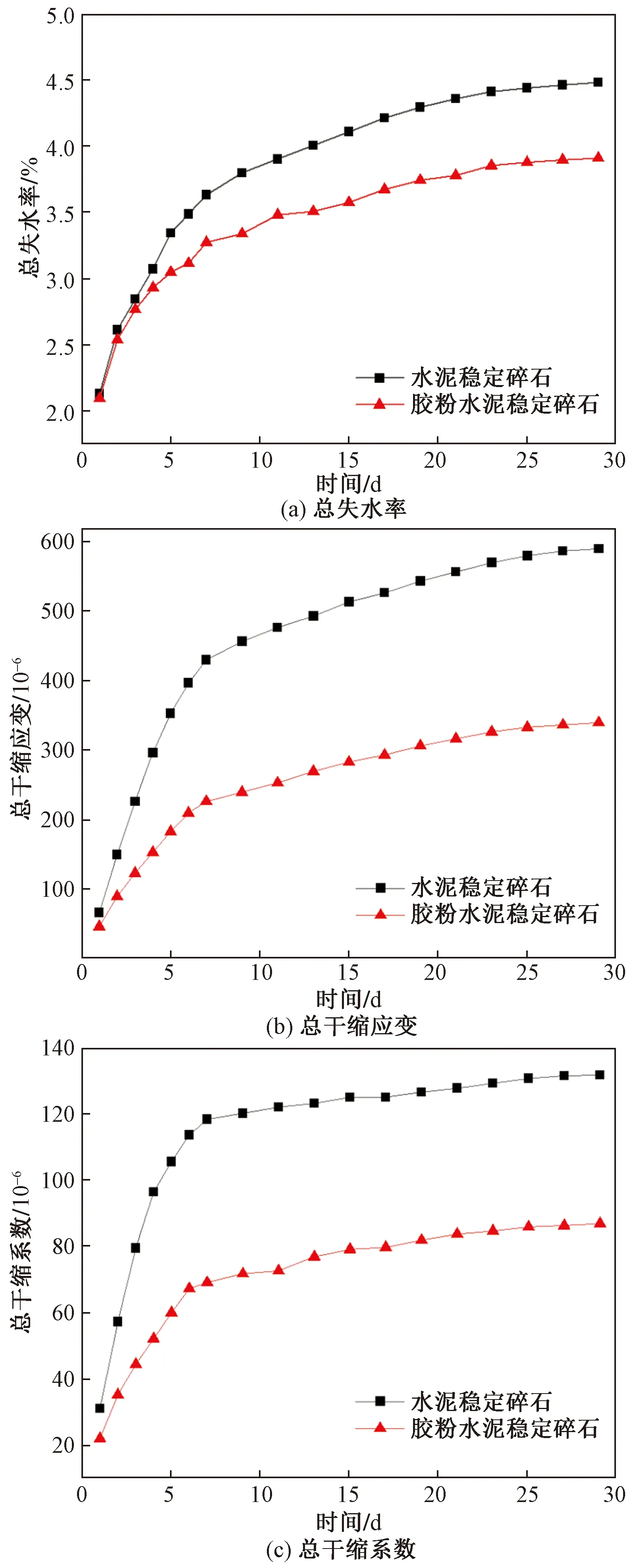

由于蒸发和内部水化作用,混合料的水分不断减少,发生毛细作用、吸附作用等,引起材料毛细孔隙中的自由水失去而产生体积收缩,这就是干缩。在干缩试验的几个指标中,失水率表示材料的水分减少过程,干缩应变表示材料的体积收缩过程,干缩系数则反映材料抵抗因失水体积收缩的能力,干缩系数越小,材料的干缩性能越好。采用胶粉掺量5%,制作胶粉水泥稳定碎石试件。采集胶粉水泥稳定碎石混合料的失水率、干缩变形,试验结果如图11所示。

图11 干缩试验结果

由图11(a)可知,前7 d混合料总失水率快,7 d后总失水率增长较缓,并在20 d后曲线趋于平稳。这是因为水泥水化过程主要在前期发生,水泥水化造成的失水较多。在28 d时水泥稳定碎石、胶粉水泥稳定碎石混合料总失水率分别为4.5%、3.9%,说明胶粉掺入降低了混合料的失水率。这是因为胶粉加入后生成聚合物膜覆盖在颗粒表面,减少了材料表层的失水面,对水分的迁移和产生阻碍,降低了水泥稳定碎石材料的吸附水蒸发量,并且阻碍了混合料内部的水化作用。

由图11(b)、图11(c)可知,混合料的总干缩应变、总干缩系数也都是在7 d前增长较快。这是因为前期混合料失水较多,受到的收缩应力较大,并且试件的强度还未形成良好。胶粉水泥稳定碎石的总干缩应变、总干缩系数明显小于未掺加胶粉的水泥稳定碎石。总干缩系数曲线在7 d后就趋于平稳,在28 d时水泥稳定碎石、胶粉水泥稳定碎石材料的总干缩系数分别为131.6×10-6、86.9×10-6。加入胶粉后水泥稳定碎石混合料的总干缩系数下降了34.0%,说明掺入胶粉可以显著增强水泥稳定混合料的干缩性能。这是因为胶粉降低了混合料的失水率,减小了混合料为弥补液相体积损失而在宏观上产生的体积收缩。同时,胶粉聚合物分散在微小孔径中,堵住或覆盖了部分毛细水散失的通道,减小了因毛细管失水收缩形成的毛细管张力。当水泥稳定碎石因失水内部产生拉应力时,胶粉聚合物与材料间的黏结力可以提高其抗拉强度,抵消一部分干缩应力。并且胶粉聚合物在颗粒之间形成了具有变形能力的网状联结结构(弹性骨架),在材料内部可以抵抗由失水产生的收缩变形。

2.4.2 温缩性能

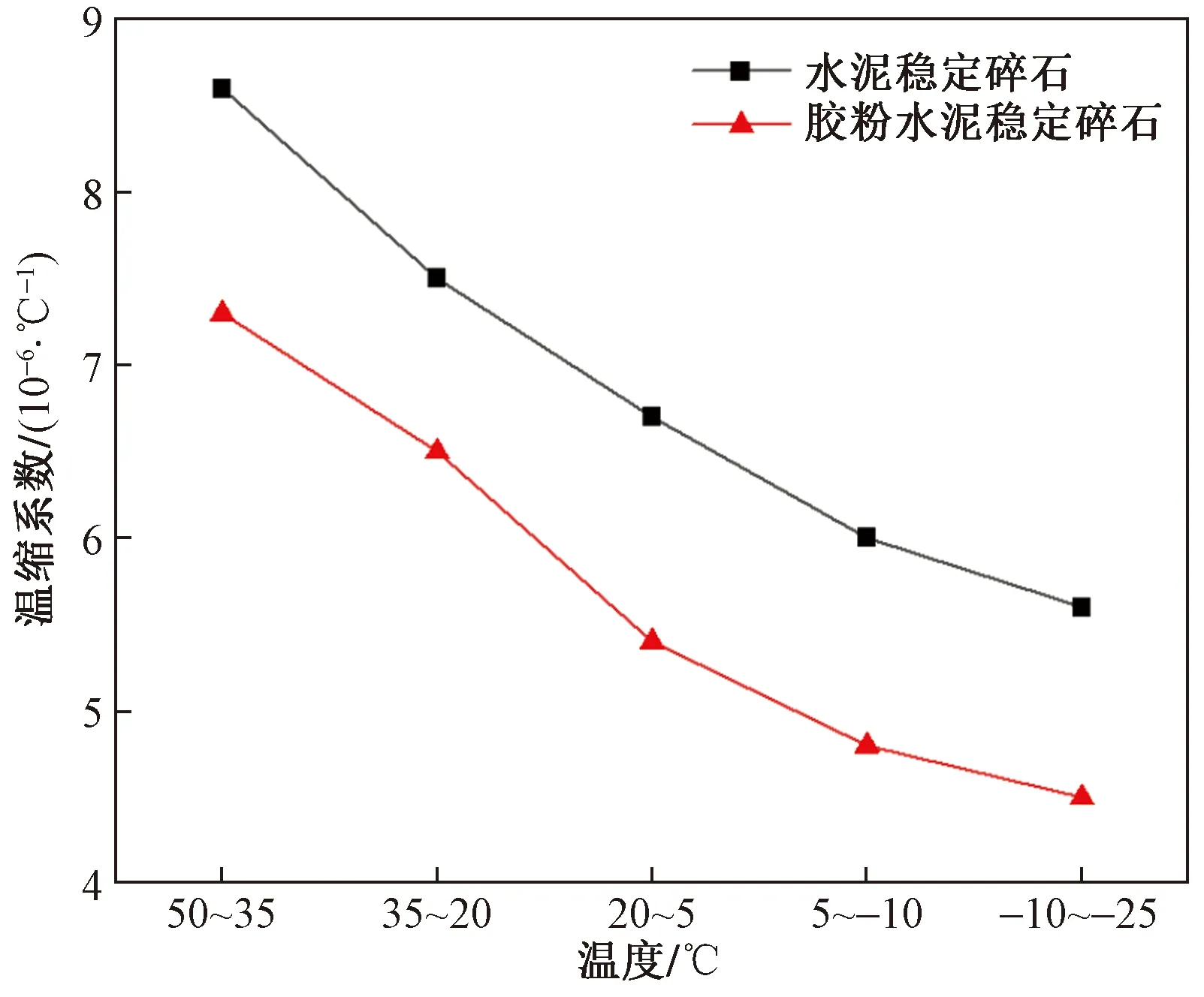

温缩是温度下降时引起材料外部体积变化的现象,水泥稳定碎石的温缩主要受固相(胶结料、集料)和液相(自由水)的影响。温缩系数指单位温度变化下材料的线收缩系数,温缩系数越小,材料的温缩性能越好。温缩试验结果如图12所示。

图12 温缩试验结果

由图12可知,随着温度的降低,混合料的温缩系数均下降,这是因为温度越低时,水分的蒸发速率越低,水泥稳定碎石材料的温变应力越小,并且温度降低到0 ℃以下后,试件内部的自由水开始结冰膨胀,从而抵消部分温缩变形。经计算,水泥稳定碎石、胶粉水泥稳定碎石的平均温缩系数分别为6.9×10-6/℃、5.7×10-6/℃,加入胶粉后,水泥稳定碎石的平均温缩系数下降了17.1%,说明掺入胶粉显著改善了水稳碎石材料的温缩性能。这是因为水泥水化反应形成的胶结物和晶体等水化产物感温性较强[16],温缩系数大,而胶粉对水泥的水化具有阻碍作用,减少了水化产物的产生。同时,胶粉掺入后使得混合料的结构更为致密,内部空隙变少,使得毛细管中温缩系数大的自由水比例减少。并且胶粉弹性模量小、变形能力强,在温度降低的过程中,胶粉发生体积变形并吸收内部应力,从而降低水泥稳定碎石温缩应力。

3 微观机理分析

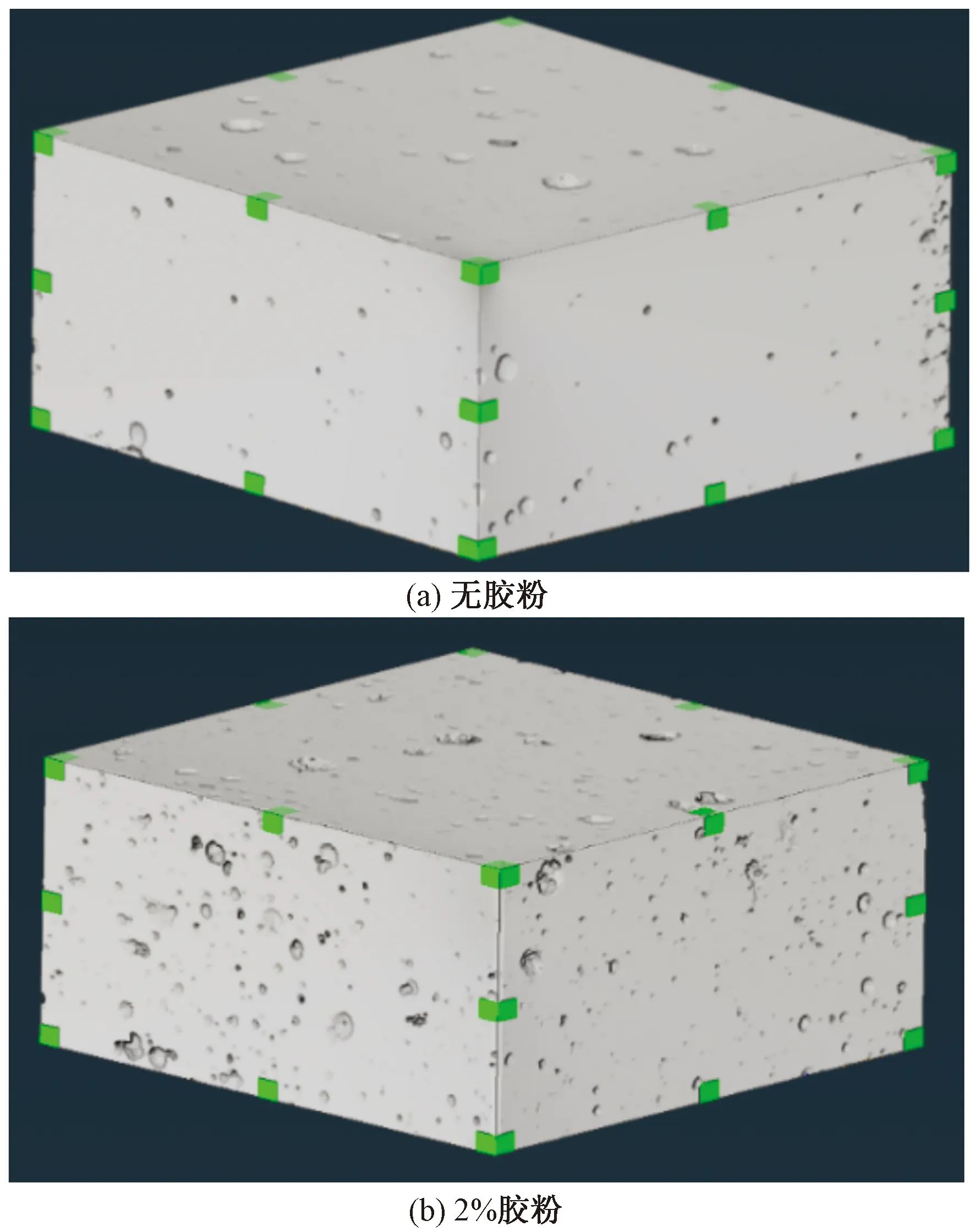

3.1 XCT结果分析

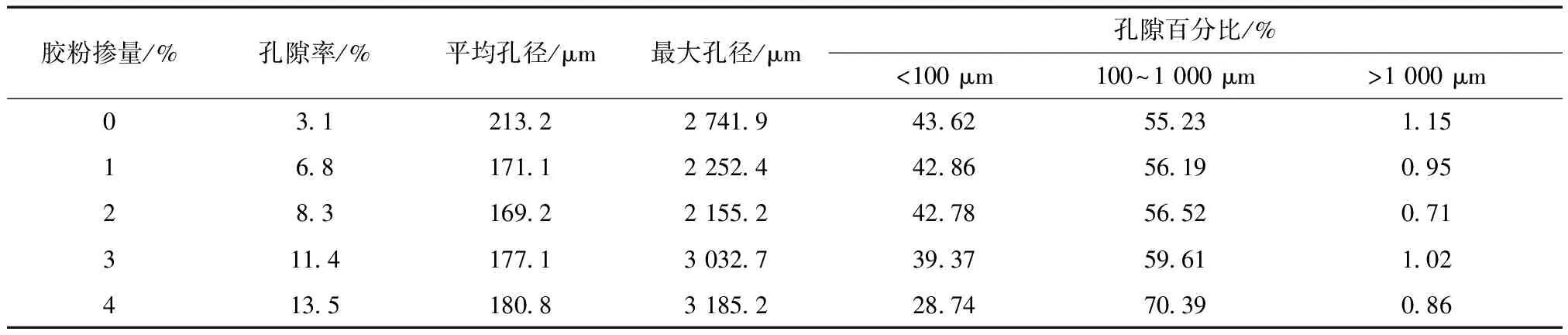

利用Zeiss Xradia 510 Versa型号XCT设备,对加入胶粉的水泥胶砂试件进行3D断层扫描,并使用三维分析软件Avizo将其重构为三维图像模型,如图13、图14所示。通过软件的Volume fraction和Label analysis功能,分析胶粉砂浆的孔隙特征。以弗雷特直径来表征孔径,将孔隙孔径按数量级分为<100 μm(小)、100~1 000 μm(中)、>1 000 μm(大)三档。胶粉胶砂试样孔隙率、平均孔径、不同数量级孔隙百分比等数据如表10、图15所示。

图13 胶砂实体模型

表10 不同掺量胶粉水泥砂浆孔隙特征

由表10可知,胶粉水泥砂浆试样内的孔隙以小档(<100 μm)和中档(100~1 000 μm)为主,大档(>1 000 μm)孔隙的数量占比较小。加入胶粉,水泥胶砂的孔隙率增大,但孔隙的平均孔径显著减小[图15(a)]。胶粉水泥砂浆平均孔径、最大孔径等同胶粉掺量有关,在胶粉掺量较少(1%、2%)时,胶粉水泥砂浆最大孔径减小,胶粉用量较大时(3%、4%),最大孔径开始增大。本文中2%胶粉掺量,对应的平均孔径、最大孔径最小。

由图15(b)可知,随着胶粉掺量的增加,小档孔隙比例逐渐减小,中档孔隙比例逐渐增大,大档孔隙比例先减小后增大。说明胶粉的掺入消减了大孔隙,使得胶粉的平均孔径减小,但胶粉掺量过多时,中大档孔隙占比开始增多,对孔隙结构不利。原因是胶粉加入后改善了胶砂在流动状态下的和易性,使得胶砂在搅拌和振动成型时更加均匀紧密,减少了大孔隙的产生,同时胶粉的引气作用带来了许多小气泡;但当胶粉掺量较大时,胶砂的孔隙率较大,内部的孔隙由于太过密集而出现了孔隙与孔隙的相连,部分小孔隙连接成了大孔隙,此时,平均孔径及最大孔径值均增大。

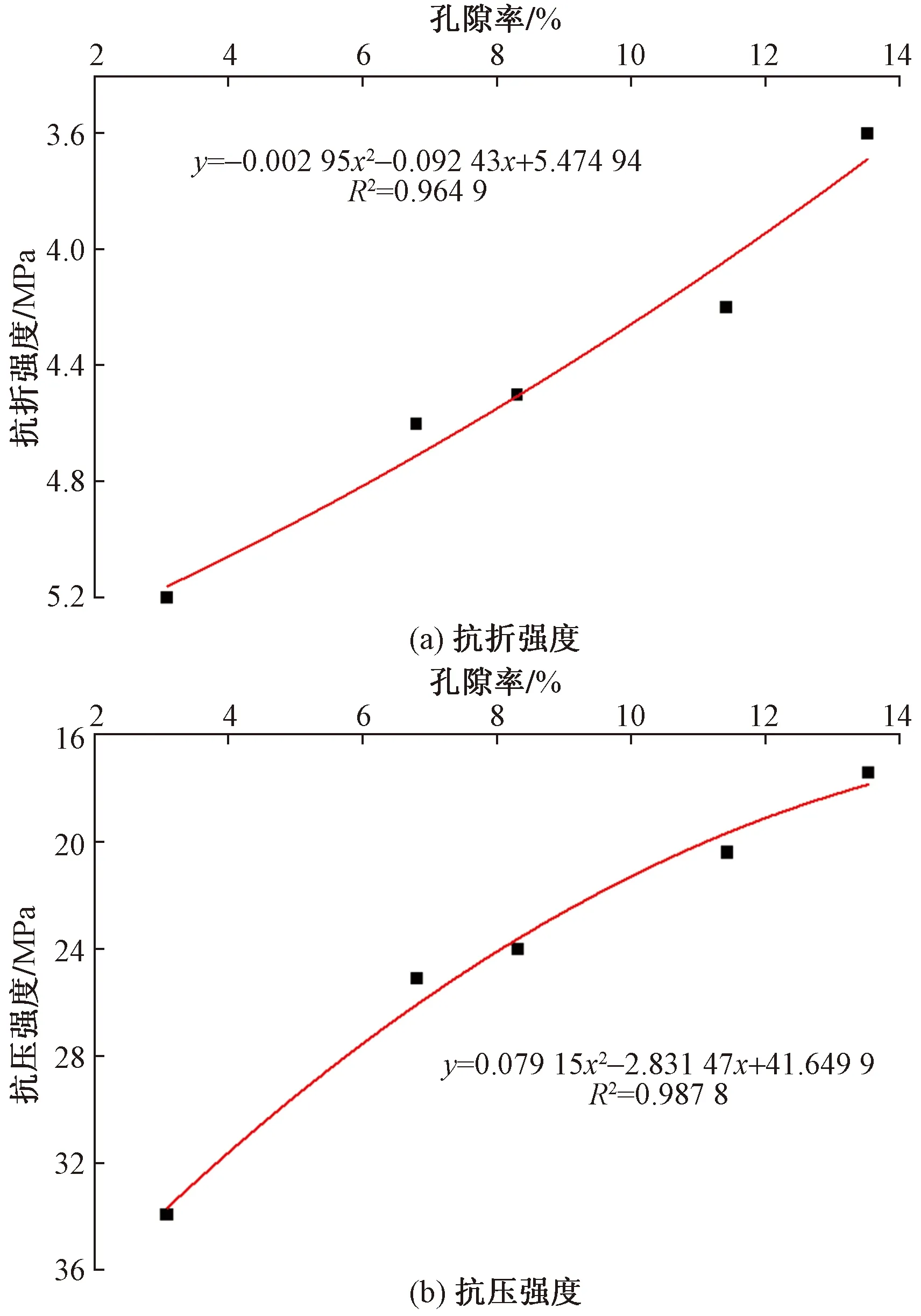

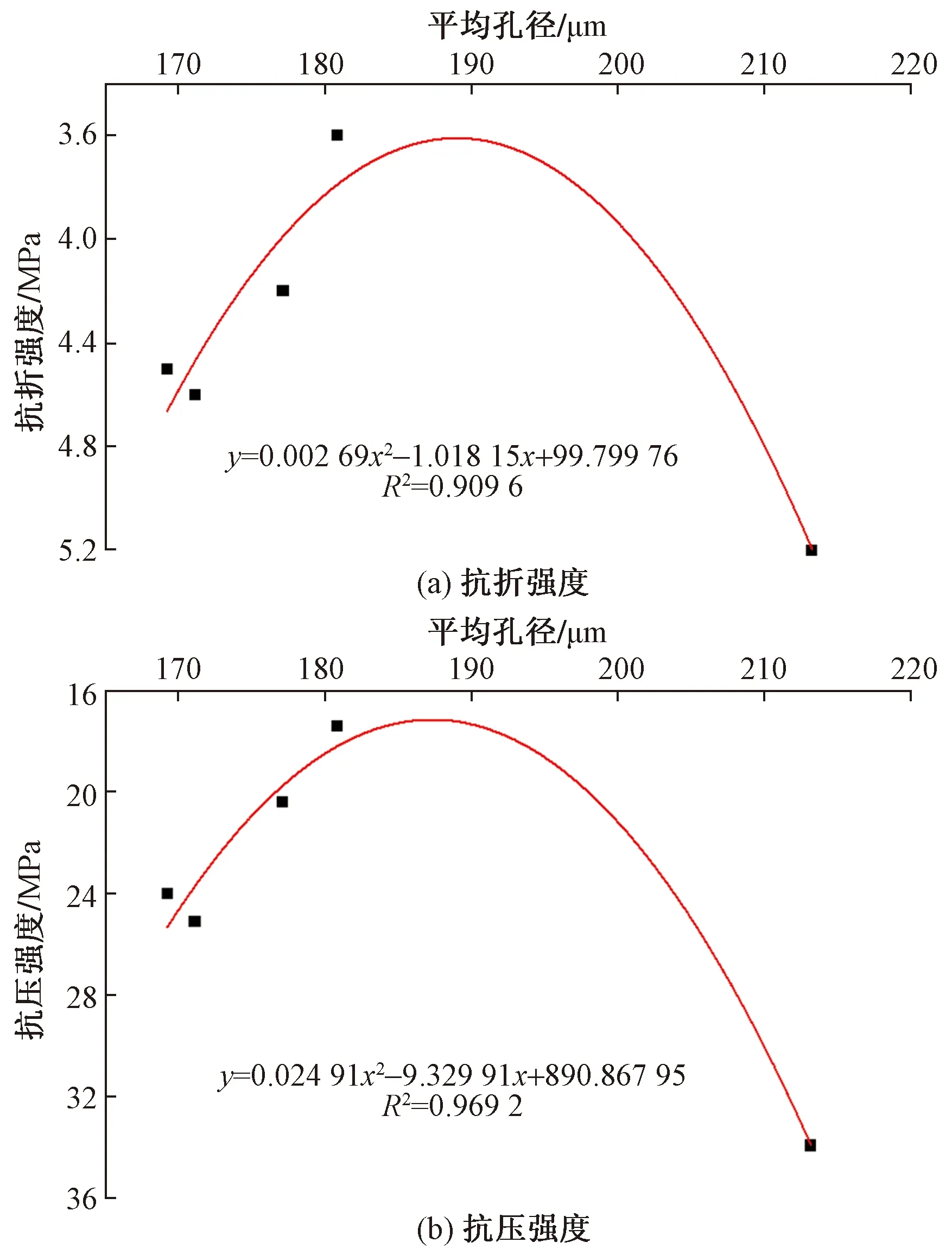

对胶砂的孔隙率、平均孔径、大孔占比等指标与抗折强度、抗压强度分别进行灰关联分析,部分结果如图16、图17所示。孔隙率与平均孔径是影响胶砂强度的主要因素,孔隙率与胶砂的抗折强度、抗压强度相关性系数分别为0.964 9、0.987 8,平均孔径与胶砂的抗折强度、抗压强度相关性系数分别为0.909 6、0.969 2。

图16 孔隙率与胶砂强度相关性分析

图17 平均孔径与胶砂强度相关性分析

3.2 SEM结果分析

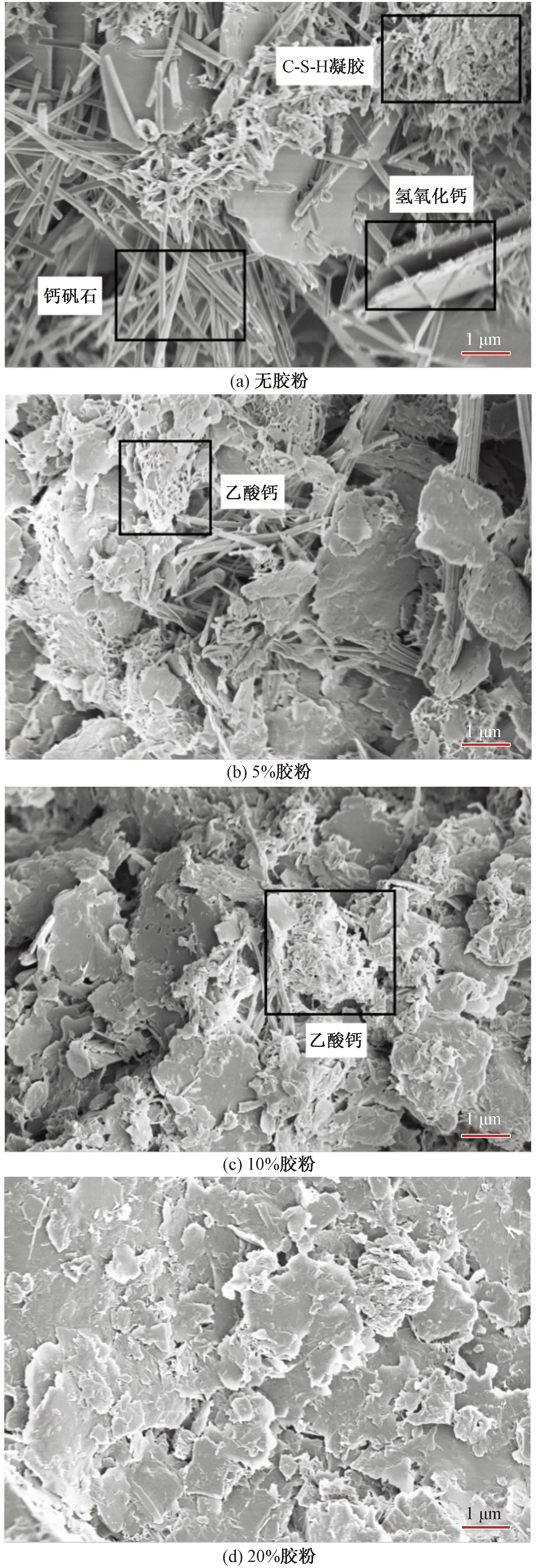

采用热场发射电子扫描显微镜,得到不同胶粉掺量水稳碎石胶浆部分的SEM图片,如图18所示。

图18 扫描电镜微观图片

由图18(a)可知,不掺胶粉组混合料的试样中,水化产物如C-S-H凝胶、钙矾石、氢氧化钙形成十分完整,在微观形貌中清晰可见,结构散乱而无规则,颗粒之间的连接较差,存在较多较大的空隙。而在图18(b)~图18(d)中,随着胶粉掺量的增加,水化产物越来越不可见,大的孔隙和通道被填充包裹,结构变得紧密,并形成网络状的连接结构。在图18(b)~图18(c)中可看到一些多孔状物相,可知其为胶粉中EVA成分在碱环境下释放的羟基与Ca2+生成的产物乙酸钙。

基于强度和性能试验,结合SEM图片进行分析:在加入适量胶粉时,颗粒之间的连接由不加胶粉时晶体互相搭接、交叉攀附的点连接结构,变成了通过聚合物膜包裹黏附与水化产物、骨料形成的更为紧密的面连接,增强了界面粘结,使得材料在受弯拉破坏时需要更大的力将界面拉开,从而提高水泥稳定碎石材料的抗折强度与弯曲韧性;颗粒状、片状聚合物膜有着填充孔隙的作用,提高了结构的致密性,空隙减少则毛细管中温缩系数高的自由水比例减小,对水稳碎石的温缩性能有利;以聚合物膜为桥梁联结水化产物与骨料形成的网状联结结构(弹性骨架),可以抵抗由失水产生的收缩变形,对水稳碎石的干缩性能有利。胶粉聚合物膜对水泥颗粒的包裹作用,以及胶粉与Ca2+发生化学反应对Ca2+的消耗,都会对水泥水化造成阻碍,减少了因水泥水化造成的失水,有利于水泥稳定碎石的干缩性能,同时也减少了感温性好的水化产物的产生,对温缩性能有利。胶粉加入过量时,水泥水化受到严重阻碍,且生成的完整的较多的聚合物膜弹性模量低、抵抗压应力的能力弱,会对材料的抗压强度造成不利影响,这一点在无侧限抗压强度结果中得到了充分体现。

4 结论

(1)不同水泥剂量下,胶粉对水泥砂浆的强度影响规律不同。在低水泥用量(5%)时,随着胶粉用量增加,胶粉水泥胶砂抗压、抗折强度均增大;高水泥剂量(33%)时,随着胶粉掺量的增加,胶砂试件的抗压、抗折强度均下降。在低水泥用量的建筑材料中(如水泥稳定碎石材料),胶粉对强度及抗裂性的改进效果更为显著。

(2)胶粉掺量5%时,水泥稳定碎石7 d无侧限抗压强度最高,比不掺加胶粉的水泥稳定碎石提高9.8%。胶粉掺量超过11%后,胶粉水泥稳定碎石强度开始下降。加入胶粉后,水稳碎石抗折强度提高,胶粉用量5%、10%时,抗折强度(90 d)分别提升9.6%、21.7%。

(3)5%胶粉水泥稳定碎石(90 d)抗压韧性指数为1.19,弯曲韧性指数为1.21,加入胶粉,对水泥稳定碎石的抗裂性能和变形性能增强明显,同时改善其弹性性质。

(4)加入胶粉可以显著改善水稳碎石材料的干缩性能,7 d时水泥稳定碎石、胶粉水泥稳定碎石材料的总干缩系数分别为118.3×10-6、69.2×10-6,加入胶粉,水泥稳定碎石干缩系数下降41.5%;28 d时水泥稳定碎石、胶粉水泥稳定碎石材料的总干缩系数分别为131.6×10-6、86.9×10-6,加入胶粉,水泥稳定碎石干缩系数下降34.0%。

(5)加入胶粉可以显著改善水稳碎石材料的温缩性能,水泥稳定碎石、胶粉水泥稳定碎石的平均温缩系数分别为6.9×10-6/℃、5.7×10-6/℃,加入胶粉,水泥稳定碎石温缩系数下降17.1%。

(6)XCT图像分析显示,加入胶粉改变了水泥胶砂的孔隙特征,减少了大孔的数量,孔隙率和平均孔径是影响强度的主要因素。

(7)SEM结果显示:胶粉对界面粘结的增强作用,是材料抗折强度、弯曲韧性提升的主要原因;胶粉提高了材料内部结构的致密性,对材料的温缩性能有利;胶粉聚合物膜在材料内部形成的网状联结结构,有利于材料的干缩性能;胶粉对水泥水化的阻碍作用,对材料的干缩、温缩性能有提升作用,但会对材料的抗压强度造成不利影响。