天然气低排放塔式同轴燃料分级燃烧特性

邵志强,王 赛,赵云科,任彤彤,褚泽丰,项 鹏,刘 潇

(1.中国航发沈阳发动机研究所,沈阳 110015;2.哈尔滨工程大学动力与能源工程学院,哈尔滨 150001)

近年来传统发展造成的环境污染问题越来越严重,迈入低污染可持续的新发展模式变得日益迫切.为了完成这一发展目标,世界各国针对高排污量的热力设备制定了一系列严苛的排污标准[1-3].在日益严格的排放标准驱动下,燃气轮机逐渐开始向低排放高性能发展过渡,并且在燃烧领域加大低排放污染研究的力度.现阶段的低污染燃烧技术主要有贫燃预混预蒸发技术[4]、分级燃烧技术[5]、贫燃直喷技术[6-7]和富燃-淬熄-贫燃技术[8]等,在燃空比的选择上无论是富燃燃烧还是贫燃燃烧在一定程度上都能够使得NOx排放降低,但是采用富燃燃烧方式会使得燃烧不充分从而导致排放物中CO 的占比大幅上升[9-10].对比分析可以发现,在降低排放量的选择上采用贫燃燃烧效果会更好,氮氧化物和CO 的排放量在贫燃燃烧时能够同时得到降低,继续减小当量比,可形成超稀薄燃烧进而达到氮氧化物和CO 的超低排放标准.所以在降低排放量的燃烧领域,贫预混燃烧技术越来越受到重视.

虽然贫预混燃烧技术有很多优势尤其是在减少排放领域,但是要在实际的燃机燃烧室中采用贫预混燃烧技术还有很长的路要走.贫预混燃烧技术降低排放的优势在于能够将燃烧室内的中心燃烧区温度降低,但是采用这一燃烧技术的燃烧室增加了燃烧的不稳定性以及熄火概率的增加.此外,如果要满足更高标准的排放要求,就不得不进一步减小当量比,进而燃烧室头部的空气进气量不能低于空气总量的70%,这无疑增加了燃烧室头部配气以及燃烧组织的难度.分析原因,预混燃烧是将燃料和空气在燃烧前混合,如果燃料和空气在燃烧前掺混程度达不到要求,在燃烧室内就会出现当量比不均匀的现象.在当量比高的位置燃烧温度明显更高,产生更多的NOx,然而在当量比低的部位小范围的熄火和再燃发生概率显著增加,这类波动的放热耦合燃烧室压力脉动后容易引发热声振荡问题,会直接给燃机的稳定运行带来影响.针对以上出现的问题,采用将贫预混燃烧技术和分级燃烧技术相结合的贫预混同轴分级燃烧技术是一种受到广泛认同的解决方案,对贫预混燃烧进行分级和分区处理,不仅能够增加燃烧火焰的稳定性,而且能够减少燃烧室内热声振荡和贫燃熄火发生的概率.

对于贫预混同轴分级燃烧技术的运用,最主要的是在燃烧室内建立正确的流场组织以及燃料组分分布,达到燃烧室的基本性能标准,即满足燃烧效率等性能参数的设计指标.在低排放燃烧的基本原理上,使燃烧的温度保持在低排放温度范围内,进而降低排放.燃料分级比例是同轴分级燃烧室燃烧性能和低排放水平的重要影响因素,本文将对燃料分级比例不同所产生的影响进行研究.

世界范围内很多相关人员在燃料分级比例领域进行了大量的试验和数值模拟研究.

由西门子公司开发的HR3 型号燃烧器是一种在不同工况条件下能够改变燃烧器内燃料分配比例的新型燃烧装置,在点火的时候中心值班级独立工作,并且提升功率时中心级燃料比例维持稳定;低负荷时中心级外侧也开始向燃烧室内供给燃料;高负荷时少量燃料与空气预先混合后进入燃烧室内,经值班火焰引燃形成稳定的预混火焰.Muruganandam 等[11-12]对燃烧室的熄火特性进行研究时发现,燃烧室内火焰不稳定并出现熄火先兆时,增加中心级燃料喷射量能够增强火焰稳定性,该手段增加燃烧室贫油熄火的极限,其本质上是提高中心燃烧区的小范围当量比来获得一个更稳定的燃烧场.

李芳怡[13]通过数值模拟方法对某环形燃烧室设置不同的燃料分级比例,来分析研究该燃烧室在不同燃料分配的燃烧特性,由结果分析发现,相同燃料量下,降低中心级燃料比例,燃烧效率提升明显,NOx排放下降,燃烧室出口处温度也更加稳定;当中心级燃料量为总燃料量的十分之一时,模拟的燃烧效率达到最高,NOx降到最低.周禹佳[14]研究了在不同的燃料分级类型下,燃料分级比例对某环管燃烧室温度分布和出口温度最大不均匀度的影响,结果显示,当中心级喷射燃料为零时,燃烧室内温度波动不大,没有形成明显的高温区和低温区.当中心级喷射燃料占总燃料的比例增加时,燃烧室内出现明显的高温区,高温区的面积随着中心级燃料占比增加而增加,并且中心截面上的高温区域会随中心级燃料占比增加经历一分为二的过程,燃烧室出口截面处的温度波动也呈现增大的趋势.王迪[15]对100 kW 干式低排放燃气轮机燃烧室的污染物排放量随燃料分配比例的变化规律进行深入研究,研究显示:降低中心级喷射燃料占总燃料的比例,会导致NOx和CO 排放量降低,当中心级喷射燃料占总燃料的比例三分之一时,NOx和CO 排放量的变化随中心级喷射燃料占总燃料的比例变化趋势逐渐平缓.Fu 等[16]通过实验研究了不同进场工况的燃料供给策略对燃烧的影响,研究发现,只从中心级喷射燃料时,燃烧效率较高,同时NOx排放量也较高;通过中心级和主燃级同时喷射燃料时,燃烧效率和NOx排放量均有所降低;主燃级周向供给燃料时,燃烧效率和NOx排放量均能达到目标要求.

以上研究表明,燃料分级策略是在燃烧室不同工况下做出不同调整,保持燃料总量不变,通过调节值班级和主燃级间的燃料分级比例能够对燃烧室内温度分布和低排放性能产生较大影响,针对某些特定的燃烧室,存在临界的燃料分级比例使燃烧效率、出口温度分布系数等燃烧性能和低排放性能同时达到最优.

1 燃烧室头部结构设计

1.1 旋流器设计

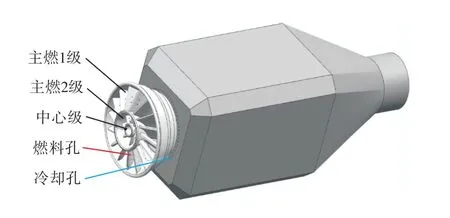

本文设计的气态燃料-低排放塔式同轴分级燃烧室(low emission tower-type coaxial-staged combustor for gaseous fuel,LETCC-GF),主燃级叶片采用两级旋流曲叶片,其母型为NACA 叶片.为达到叶片的弯曲效果,曲线的中轴线设计为抛物线.调整曲线的弯曲程度并将其按比例放大或缩小,可以确保叶片安装角的正切值等于叶片中轴线的斜率值,因而使得叶片的设计角度与真实角度一样.图1 展示出了头部多级旋流器及燃料孔角度的示意图.叶片上布有燃料喷孔,使主燃级燃料能通过其进入空气旋流流道.叶片上的燃料喷孔直径设计为1 mm,初始角设计为90°,且每个叶片上的燃料口数量采用4 个.经由值班级燃料管,值班级燃料借以喷进值班级空气流道,值班级旋流器和文氏管被布置在值班级的空气流道里.在其后的模拟计算中,忽略各级燃料管路,同时对头部旋流器内部的中空燃料通道进行填充,以达到提高计算效率的目的.

图1 头部多级旋流器及燃料孔布置Fig.1 Multi-stage swirler and fuel hole arrangement in the head

1.2 火焰筒设计

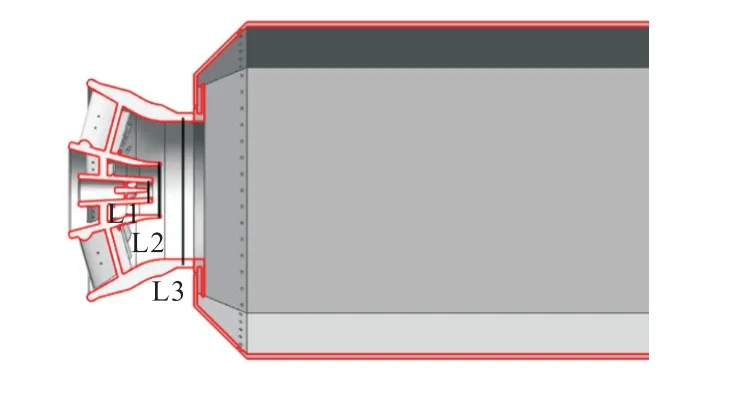

由于后续需要通过进行实验以测量流场,故而在先前的机理研究中选取了矩形火焰筒,并保证其横截面面积与原型火焰筒相同.本文选择的矩形火焰筒,其尾部为四面均过渡的收缩段,这相似于实际燃烧室.壁面冷却孔常常被布置在真实火焰筒上,但通常忽略掉数值模拟中的壁面冷却孔,同样部分光学诊断试验也通常不计冷却孔.因此为实现提高计算效率的目的,本文火焰筒上布置的壁面冷却孔同样忽略不计[17-18],然而火焰筒头部的冷却孔却仍旧保留.图2展示了本文进行数值模拟所应用的贫预混中心分级模型燃烧室的示意图.其中矩形火焰筒总长度为496 mm,前部长方体段的火焰筒尺寸设计为长350 mm、宽150 mm、高150 mm,收缩段火焰筒的轴向长度选取为125 mm,出口段火焰筒的设计尺寸分别为长150 mm、宽73 mm.

图2 同轴分级模型燃烧室示意Fig.2 Schematic diagram of the coaxial staged model combustion chamber

1.3 监测线设置

在模型燃烧室的中截面上选取径向监测线共3条,如图3 所示,以更准确地将燃烧室内温度以及其它参数的大小进行比较.如图在值班级、主燃1 级、主燃2 级这3 处的出口处分别设置了3 条监测线L1、L2、L3,表1 展示了这3 条监测线分别归一化后的轴向位置.

表1 各监测线的轴向位置Tab.1 Axial position of each monitoring line

图3 燃烧室监测线位置示意Fig.3 Location map of combustion chamber monitoring line

2 设计工况下燃料分级比例的影响

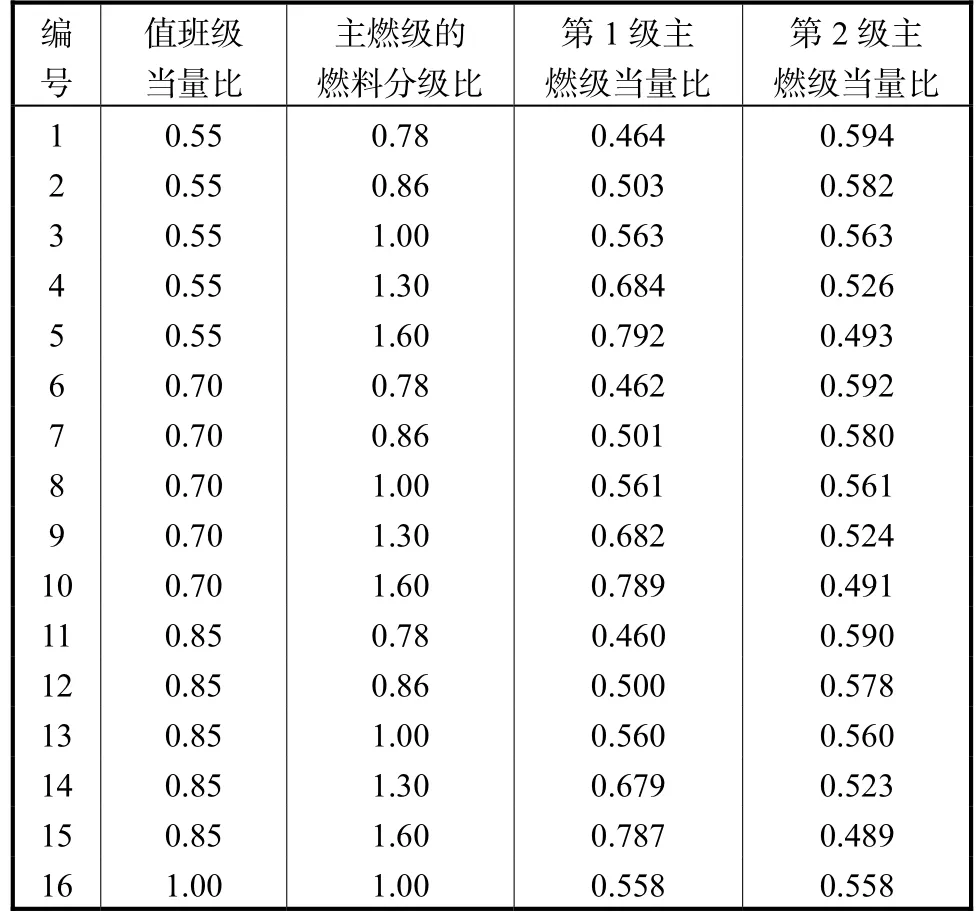

设主燃级第1 级当量比与第2 级当量比的比值为主燃级燃料分级比,本节在同轴分级模型燃烧室设计工况下,保证总燃料量不变,首先固定两级主燃级燃料分级比为1.00,将值班级当量比分别设置为0.55、0.70、0.85、1.00.然后,保证总燃料量不变,将值班级当量比分为设置为0.55、0.70、0.85,在以上3个值班级当量比下,分别改变两级主燃级的燃料分级比,对燃料组分、燃烧产物空间分布进行了对比研究.同时,对以上各个方案的燃烧性能评价参数和低排放性能进行了比较.表2 给出了同轴分级模型燃烧室在设计工况下的燃料分级配比情况.在本章中,所有方案统一以“值班级当量比-两级主燃级燃料分级比”的形式命名,如“0.55-0.78”表示在设计工况下,值班级当量比为0.55、两级主燃级燃料分级比为0.78 的燃料分级方案.

表2 头部燃料分级比例Tab.2 Head fuel grading ratio table

2.1 值班级当量比的影响

保持该型燃烧室各工况下燃料条件不变,双主燃级燃料分级比等于1.00 时,值班级当量比等于0.55、0.70、0.85 和1.00 时燃料组分在中截面的分布情况如图4 所示.当值班级当量比由0.55 上升至1.00 时,文氏管出口燃料含量增加,导致当量比也随之增加.值班级当量比从0.55 上升至0.70 时,在值班级出口与主燃1 级出口之间的区域当量比由0.5~0.6增大为0.6~0.7;值班级当量比从0.70 上升至1.00时,使得值班级出口与主燃2 级出口之间当量比为0.6~0.7,所占空间缩小,而当量比为0.7~0.8 时所占空间增大,形状从“八”向“V”转化.在贫预混条件下,燃烧的温度由当量比来决定,当值班级当量比由0.55 上升至1.00 时,主燃区的温度上限将会升高,高温区域所占空间也增加,使得值班级当量比不同时,污染物生成也不同,这将导致总压损失、燃烧效率以及其他性能参数受到影响.

图4 分级比为1.00时的局部当量比分布Fig.4 Distribution of local equivalence ratio when the fractionation ratio is 1.00

图5 所示为值班级当量比从0.55 上升至1.00 时温度分布,由图可以看出,当值班级当量比上升,燃烧室主燃区温度上限以及高温空间都增加了.当值班级当量比等于0.55,燃烧室高温区上限为1 800~1 900 K.当值班级当量比等于0.70,燃烧室主燃区头部为高温区上限为1 900 K 以上,对比与当量比等于0.55 时1 800~1 900 K 的高温区当量比等于0.70 相同温度范围的区域较大.当值班级当量比大于0.70时,主燃区温度上限以及高温空间不断增大.在1 950 K 以上时,热力型NOx排放急速增加,由此可知,NOx排放量随着值班级当量比的升高而升高.

图5 分级比为1.00时的温度分布Fig.5 Temperature profile at a grading ratio of 1.00

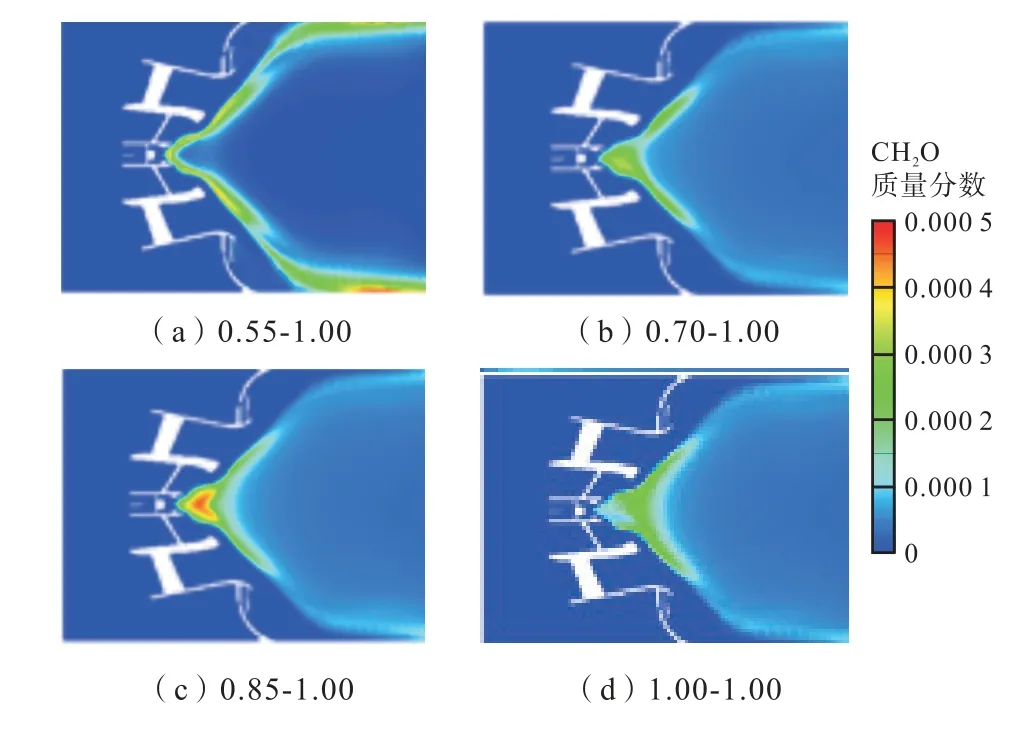

CH2O 中间截面组分分布如图6 所示,其所在空间为预热区,该区化学反应速度小,主要用于加热反应物.可以看出,该组分在主回流区前部和燃烧室壁面处较为集中,当值班级当量比从0.55 上升到1.0时,主回流区前端组分越来越少,该现象和温度场分布相关联.随着值班级当量比增大,温度上限以及高温空间随之增大,这使得在狭小区域燃料预热和分解变为可能.

图6 分级比为1.00时的CH2O 分布Fig.6 CH2O distribution map when the fractionation ratio is 1.00

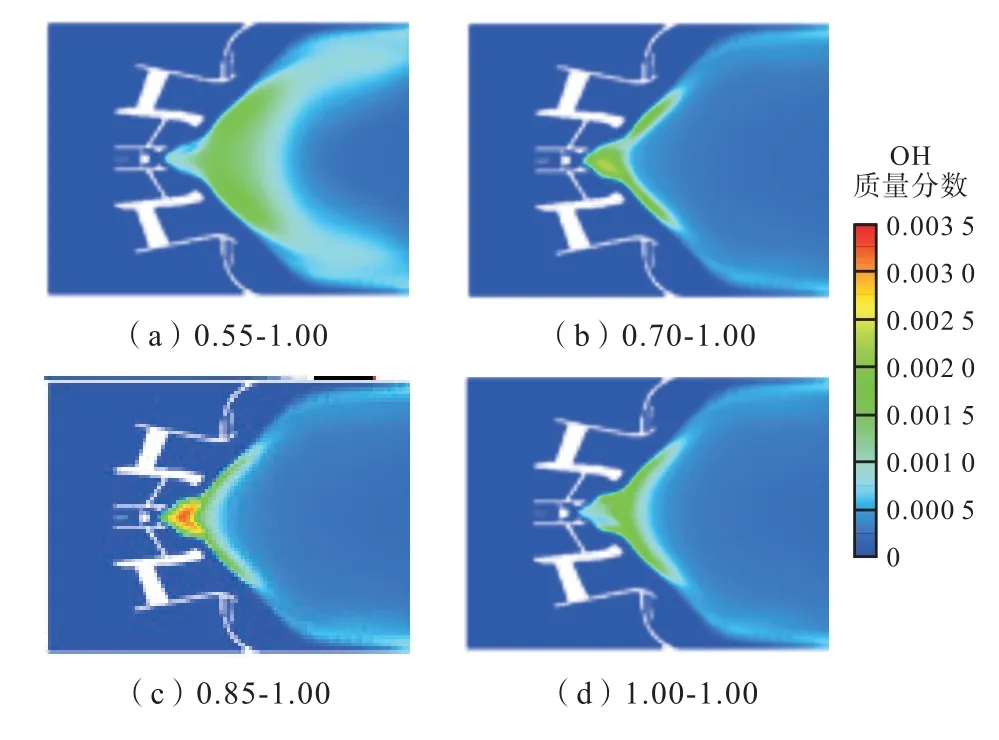

OH 在中截面的组分分布如图7 所示,该组分所在区域甲烷燃烧化学反应最剧烈,该组分所在空间为氧化反应发生区,所占空间大小反映了火焰体积.值班级当量比上升越高,该组分越聚集,这表明值班级当量比的升高,将使得火焰反应所占空间越小.

图7 分级比为1.00时的OH分布Fig.7 OH distribution map when the fractionation ratio is 1.00

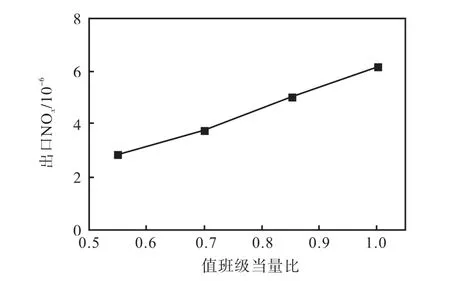

图8 至图11 为4种表示燃烧室性能的参数随值班级当量比的变化.如图8 所示,燃烧效率随着值班级当量比升高一同升高,最小值大于99.8%.如图9所示,总压损失系数随值班级当量比升高而减小,数值在0.033 8 附近波动.

图8 燃烧效率随值班级当量比的变化Fig.8 Variation of combustion efficiency with duty equivalence ratio

图9 总压损失系数随值班级当量比的变化Fig.9 Variation of total pressure loss coefficient with duty class equivalence ratio

图10 出口NOx 随值班级当量比的变化Fig.10 Variation of outlet NOx with duty equivalence ratio

图11 出口CO随值班级当量比的变化Fig.11 Variation of outlet CO with duty equivalence ratio

2.2 主燃级燃料分级比的影响

确定总燃料量一定,依次在值班级当量比为0.55、0.70 和0.85 的工况下,设置不同的两级主燃级的燃料分级比,图12 为各工况的中截面燃料组分分布.值班级当量比设置为0.55 时,提高两级主燃级燃料分级比,值班级文氏管出口处的混气当量比看不到改变,位于值班级出口面(监测线L1 处)与第2 级主燃级出口面(监测线L3 处)里面,当量比为0.5~0.6的区域不断收缩,而当量比为0.7~0.8 的区域不断扩展,并开始由 “八”型向“V”型过度.当值班级当量比为0.70 时,值班级文氏管出口处的当量比改变比较小,几乎稳定在0.7~0.8 的范围内,而当量比为0.6~0.7 的范围以及0.7~0.8 的范围都发生了一定的扩展,且当量比为0.6~0.7 的范围开始从第2 级主燃级出口面(监测线L3 处)向头部下游发展.值班级当量比设置为0.85 时,在监测线L1 与L3 之间当量比为0.6~0.7 和0.7~0.8 的范围改变形式与值班级当量比为0.70 时相差不多,都出现了范围扩展和向旋流器下游发展的情势.根据前面的研究可以判断出,随着两级主燃级燃料分级比的增大,主燃区最高温度和高温区范围会逐渐增大,NOx排放量也会呈现出增大的趋势.

图12 各方案下燃料分布对比Fig.12 Comparison chart of fuel distribution under each scheme

各分级比下的温度分布如图13 所示,当值班级当量比为0.55,燃料分级比在0.78 时的温度分布情况与当量比为0.70 时的温度分布几乎一样,燃烧室整体温度都不高于1 800 K.在这两种工况之外,燃料分级比的提高,主燃区高温区的面积和最高温度都会随着出现不一样的提高.这是因为主燃级燃料分级比越大,第1 级主燃级的当量比越高,燃烧释放出的热量更强烈造成的.

图13 各方案下温度分布对比Fig.13 Comparison chart of temperature distribution under each scheme

CH2O 在中截面上的分布如图14 所示,在值班级当量比为0.55 和0.70 时,在主燃级燃料分级比的提高的同时,CH2O 的分布范围面积会变窄,这是由于燃烧温度,高温区范围的提高使得燃料的预热和分解在更加短的时间和更加窄的范围内完成.在值班级当量比为0.85 时,CH2O 组分分布一定程度上的变化与分级比的变化无关,这是由于这里的值班级当量比增加的很高,分级比改变对主燃区内温度分布的影响相对另外两个值班级当量比下的高,较高的燃烧温度使得燃料的预热和分解都能在较短时间和较窄的范围内实现.

图14 各方案下CH2O 分布对比Fig.14 Comparison chart of CH2O distribution under each scheme

燃烧室中截面上的OH 组分分布如图15 所示,可以观察到,在值班级当量比为0.55 时,OH 分布开始由主回流区头部向下游延伸,由“V”型逐渐转变为“八”型,这是因为这里的值班级当量比不太高,随着燃料分级比开始提高,第一级主燃级的当量比由0.46 提高至0.79 左右,说明在该提高过程中,燃烧释热的主要区域由值班级文氏管出口下游位置逐渐变化至第1 级主燃级旋流器下游两侧.在值班级当量比为0.70 时,提高燃料分级比由0.78 到1.00,主回流区头部位置处的OH 分布区域逐渐变窄,而当燃料分级比从1.00 逐渐增大时,OH 分布区域逐渐向第1级主燃级旋流器下游两侧位置移动,OH 分布区域的面积也逐渐变大.在值班级当量比为0.85 时,随着燃料分级比的提高,OH 分布区域的坐标和范围与值班级当量比为0.70 时相差不多,当燃料分级比由0.78提高至0.86 时,OH 分布范围缩减,可是值班级文氏管出口下游位置的OH 质量分数增大,当燃料分级比从0.86 开始提高时,OH 分布区域逐渐向第1 级主燃级旋流器下游两侧移动,OH 分布范围也不断提高.

图15 各方案下OH分布对比Fig.15 Comparison chart of OH distribution under each scheme

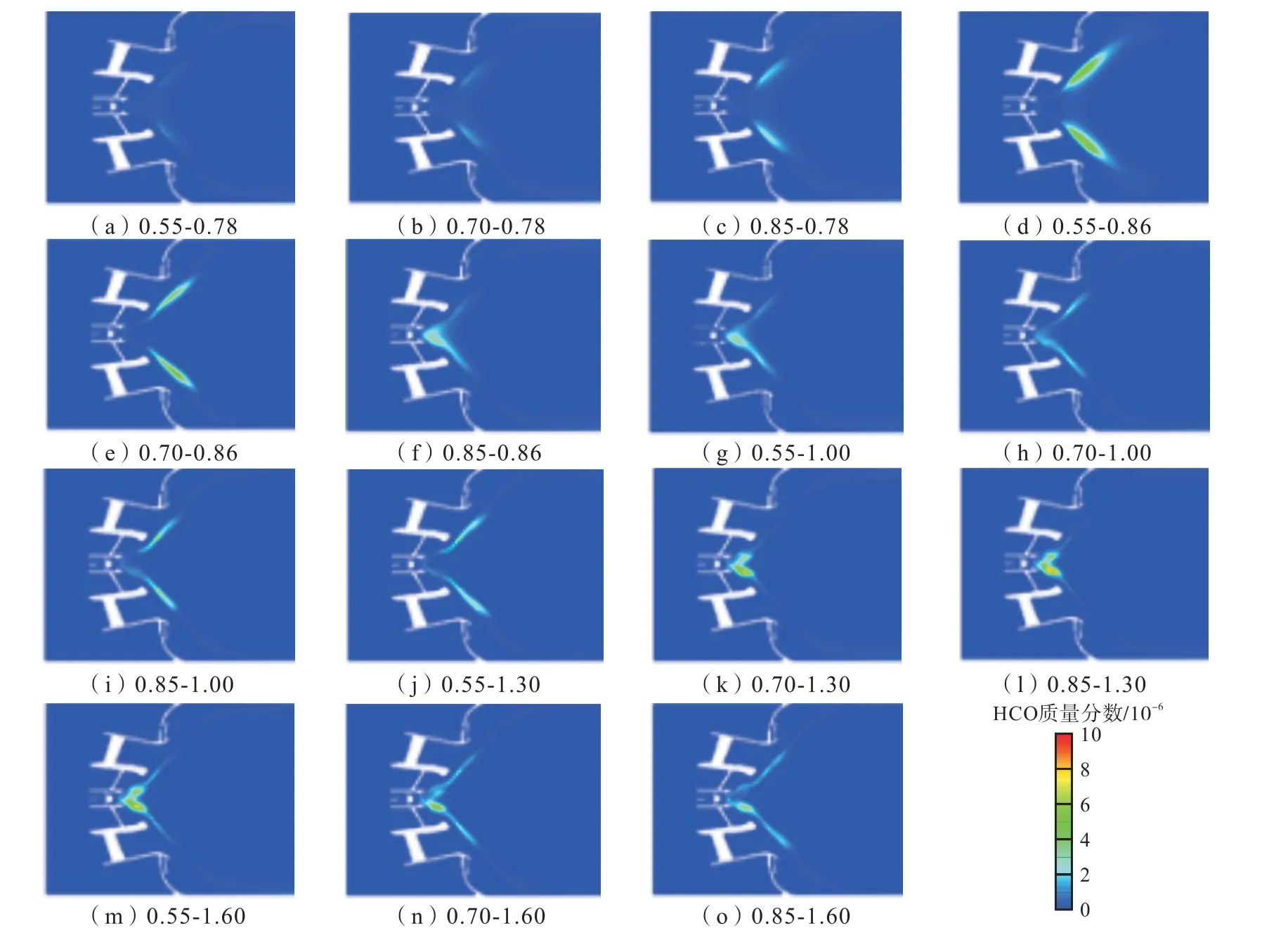

图16 给出了中截面上HCO 的分布,在值班级当量比为0.55 时,HCO 的质量分数随着燃料分级比的增大而增大,这表明燃烧反应随着燃料分级比的增大而更加剧烈,且从图中可以看出HCO 主要呈“八”字状分布在第1 级主燃级旋流器出口下游的两侧,说明该位置处是火焰锋面.在值班级当量比为0.70 时,随着燃料分级比的增大,HCO 逐渐从值班级文氏管出口位置移动至第1 级主燃级旋流器出口下游两侧位置,表明火焰锋面发生了位移,在移动过程中,火焰锋面变得更加扁平.在值班级当量比为0.85 时,随着燃料分级比的增大,值班级文氏管出口位置出的HCO 质量分数逐渐减小,而第1 级主燃级旋流器出口下游两侧位置处的HCO 质量分数逐渐增大,这同样表明火焰锋面的位置会随着燃料分级比的改变而移动,火焰锋面逐渐向外侧延伸.

图16 各方案下HCO分布对比Fig.16 Comparison chart of HCO distribution under each scheme

由图17 可知,在0.78 至1.60 的燃料分级比区间内,3 种值班级当量比的燃烧效率均呈现先增大后减小的趋势,且3 种值班级当量比的最大值均出现在分级比为1.00 附近.出现这种趋势的原因是因为模型燃烧室头部的当量比在0.55 左右,接近贫燃熄火极限,在燃料分级比小于1.00 时,模型燃烧室的主燃级第1 级当量比较小,使得燃烧温度较低,进而导致燃烧不充分,燃烧效率较低;在燃料分级比大于1.00时,主燃级第2 级当量比较小,即使此时燃烧温度相对较高,但是在主燃级第2 级中的部分气体仍会因为当量比较小的原因造成燃烧不完全,使得燃烧效率较低.在燃料分级比小于1.00 时,同一燃料分级对比可以看出,燃烧效率在值班级当量比为0.85 时最高,在值班级当量比为0.55 时最低,原因是此时值班级当量比比两级主燃级的当量比高,值班级在燃烧中占据主导,而值班级当量比相较于其他方案释放的热量更强,燃烧效率因此增强;在燃料分级比大于1.00 时,对同一燃料分级比进行对比,3 种值班级当量比的燃烧效率几乎一样,原因是此时主燃级第一级的当量比大于0.55,主燃级第一级空气量也远高于值班级空气量,使得主燃级第一级在燃烧过程中占据主导,而在分级比相同时,3 种值班级当量比下的主燃级第一级 当量比差别不大,故燃烧效率相近.

图17 燃烧效率随分级比的变化Fig.17 Combustion efficiency as a function of classification ratio

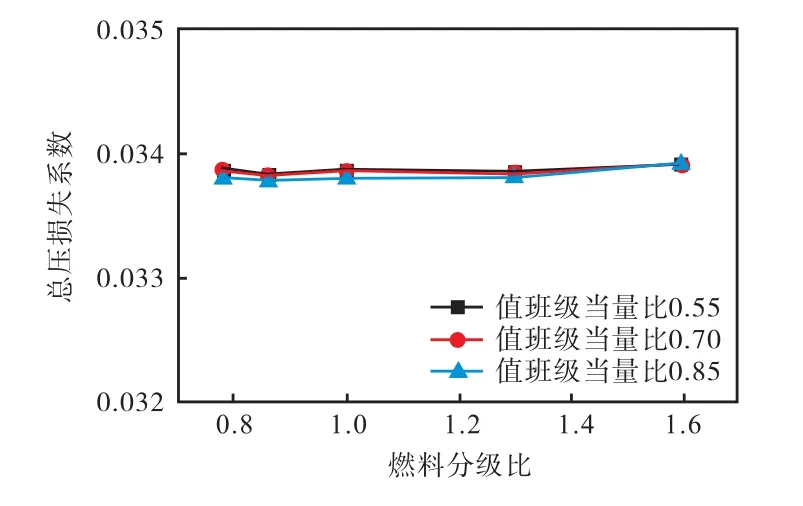

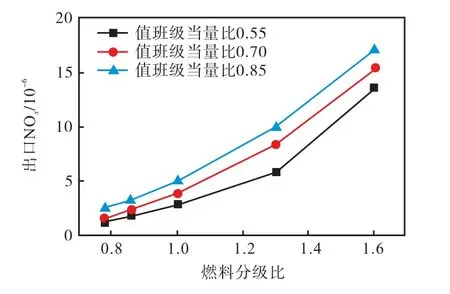

由图18 可以看出,随着主燃级分级比的增大,燃烧室总压损失系数变化不大,说明总压损失系数基本不受燃料分级比的影响.由图19 可以看出,3 种值班级当量比下的出口NOx的排放量均随着主燃级燃料分级比的增大而增大,原因是主燃区内的高温区域面积和最高温度均会随着主燃级燃料分级比的增大而增大,而这两者会造成与温度相关的热力型NOx排放量增大.而在同一燃料分级比处对比3 种值班级当量比下的NOx排放量发现,值班级当量比越高,出口NOx排放量也越高,原因是越高的值班级当量比,其高温区域面积和最高温度也越大.

图18 总压损失系数随分级比的变化Fig.18 Variation of total pressure loss coefficient with classification ratio

图19 出口NOx 随分级比的变化Fig.19 Variation of outlet NOx with classification ratio

由图20 可以看出,3 种值班级当量比下的CO排放量均随燃料分级比的增大而呈先减小后增大的趋势,且都是在燃料分级比为1.0 处出现转折.将图17 和图20 对比可以发现,出口CO 排放量的变化趋势与燃烧效率恰好相反,即当燃烧效率增大时CO 排放量减小,当燃烧效率减小时CO 排放量增大.在燃料分级比小于1.0 时,相同的燃料分级比处CO 排放量随值班级当量比的增大而减小;在燃料分级比大于1.0 时,相同的燃料分级比处CO 的排放量与值班级当量比的数值基本无关,CO 排放量基本一致.此外,除了头部燃料分级比例可以影响燃烧室内燃料组分分布以外,燃料与空气在各级预混通道内的掺混均匀性也是重要影响因素,故为了降低污染物排放量,在合理的燃料分级比例下,还需增强燃料与空气的掺混均匀性,降低燃烧室局部热点,从而减小高温区面积.随着我国生态文明建设的推进,能源行业在排放方面的要求日渐提高.高效、低排放的燃烧技术已经成为工业燃机在新时代的发展方向.

图20 出口CO随分级比的变化Fig.20 Variation of outlet CO with classification ratio

3 结论

改变设计工况下值班级和两级主燃料的燃料分级配比,燃烧室内燃料分布和温度分布也会随之改变,因此可得出如下结论:

(1)总燃料量不变,当主燃级两级燃料分级比小于1.00 时,在相同的分级比处,燃烧效率会随着值班级当量比的增大而增大,CO 排放量会随着值班级当量比的增大而减小;当燃料分级比大于1.00 时,在相同的分级比处,燃烧效率和出口CO 排放量基本不受当量比改变的影响.在相同的分级比处,NOx排放量会随着值班级当量比的增大而增大;而燃烧室总压损失基本不受值班级当量比改变的影响,总压损失保持恒定.

(2)总燃料量不变,设置3 种不同的值班级当量比0.55、0.70 和0.85,当主燃级燃料分级比从0.78 增大至1.60 时,3 种值班级当量比下的燃烧效率均呈现出先增大后减小的趋势,且均在分级比为1.00 附近出现拐点;随着主燃级燃料分级比的增大,出口NOx排放量增大,CO 排放量呈现先减小后增大的趋势,且CO 排放量均在分级比为1.00 附近取得最小值;主燃级燃料分级比对燃烧室总压损失基本无影响.