复杂顶板高位定向长钻孔钻完孔技术

景长宝 ,张宝第 ,褚志伟 ,孙文亮 ,王 飞

(1.陕西长武亭南煤业有限责任公司,陕西 长武 731602;2.中煤科工西安研究院(集团)有限公司,陕西 西安 710077)

顶板高位定向钻孔是进行工作面采空区和上隅角瓦斯治理的有效技术手段,通过在回风巷道内开掘钻场,在工作面回采之前,以大倾角上仰开孔钻进至煤层顶板;然后,以先进的随钻测量技术为依托施工先导孔,利用随钻测量定向钻进技术进行造斜钻进,通过对实钻钻孔轨迹的实时准确测量和精确控制,使钻孔进入工作面回采后的采空区“O”型圈内裂隙带并沿其延伸;先导孔完成后,下入扩孔钻具组合增大钻孔直径,提高与裂隙带接触面积[1-2]。由于其施工钻孔深度大,且主要孔段均在“O”型圈裂隙带内延伸,钻孔可长期稳定存在,以工作面回采时采动压力形成的顶板裂隙作为通道,能够有效抽采工作面煤壁释放的瓦斯,从而实现了工作面采空区瓦斯区域抽采。

顶板高位定向钻孔可以实现采动区顶板瓦斯的稳定高效抽采,有效降低工作面上隅角及回风瓦斯体积分数[3-5]。目前,已在晋城、阳泉、淮南、淮北和彬长等全国多个矿区推广应用,显著提高了回采效率和煤炭产量,为高瓦斯矿井安全高效生产提供了有力保障,促进了“以孔代巷”技术的发展[6-7]。

亭南煤矿煤层厚度大,虽然采前瓦斯预抽可使煤层达到开采条件,但是高强度开采会产生大量采动卸压瓦斯,易导致回风巷和上隅角瓦斯超限。以往虽然开展过顶板高位定向钻孔成孔试验,但受顶板岩层复杂破碎影响,钻进过程中塌孔卡钻事故多发,钻进效率低,成孔质量差[8-9]。因此,有必要针对亭南煤矿采动卸压瓦斯治理需要,开展复杂顶板高位钻完孔技术的应用研究,以解决亭南煤矿顶板高位定向钻孔无法高效成孔的技术难题。

1 顶板高位定向钻孔成孔技术难点

亭南煤矿煤层和顶板复杂破碎,施工顶板高位定向钻孔主要面临以下技术难点:

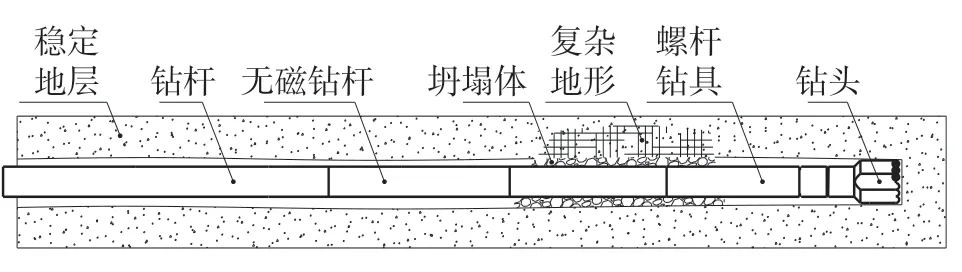

1)开孔段地层破碎。顶板高位定向钻孔在煤层中开孔,以大角度向上依次穿过煤层、煤岩界面后进入煤层顶板预定层位,由于亭南煤矿地层应力高,煤层孔段和煤岩界面附近孔段均存在地层破碎塌孔严重的现象,钻进过程中极易发生塌孔卡钻孔内事故,严重影响着开孔段成孔安全性,以及定向孔段高效钻进[10]。塌孔卡钻示意图如图1。

图1 塌孔卡钻示意图Fig.1 Schematic diagram of collapse sticking

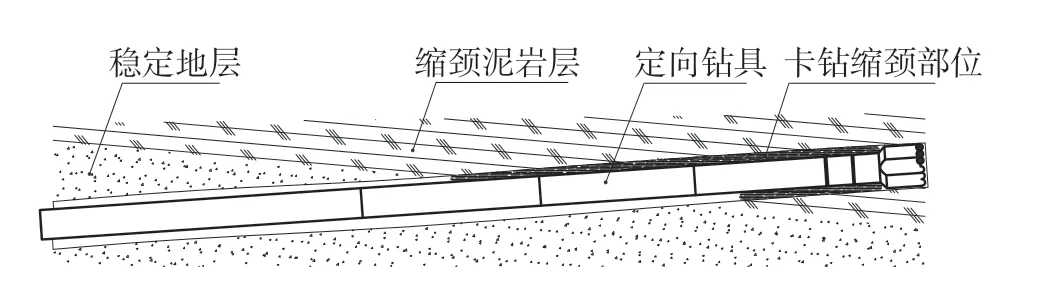

2)定向孔段泥岩缩颈。亭南煤矿煤层顶板岩性主要为泥岩和砂岩,且以泥岩为主,砂岩厚度在1 m 左右,虽然终孔层位布置在砂岩中,但在钻孔爬升孔段和砂岩厚度变化孔段仍会钻遇泥岩。泥岩孔段在冲洗液的冲刷作用下会发生缩颈现象,减小了钻孔直径,容易发生泥岩缩颈卡钻孔内事故,降低了钻进的安全性[11]。泥岩缩颈卡钻示意图如图2。

图2 泥岩缩颈卡钻示意图Fig.2 Schematic diagram of mudstone shrinkage and sticking

3)两级扩孔效率低。顶板高位钻孔一般多采用扩孔的方式增大钻孔直径,以提高采动卸压瓦斯的抽采效果。目前,主要使用两级扩孔方式,即完成ϕ120 mm 先导孔施工之后,首先应用ϕ153 mm 扩孔钻具组合将先导孔扩至ϕ153 mm,之后采用ϕ200 mm 扩孔钻具组合将钻孔扩至ϕ200 mm。两级扩孔存在扩孔效率低和施工周期长的问题,同时孔内事故发生概率大幅升高。

4)瓦斯抽采通道易堵塞。顶板高位钻孔完成施工后一般以裸眼方式完孔,在煤层顶板复杂破碎的情况下,瓦斯抽采周期内抽采通道易堵塞,特别是在采动影响下,进一步加剧了抽采通道堵塞的程度,降低了顶板高位定向钻孔利用效率。

2 复杂顶板高位定向钻孔钻完孔技术

2.1 技术方案

针对亭南煤矿顶板高位定向钻孔成孔面临的技术难题,提出了复杂顶板高位定向钻孔钻完孔技术。开孔段采用多级回转扩孔工艺施工,下入大直径套管护孔,下入深度超过煤岩界面复杂破碎地层,注浆固孔;定向孔段应用复合定向钻进技术控制钻孔沿着设计轨迹长距离延伸,采用异形钻具组合复合排渣技术增强定向钻进排渣能力,钻遇泥岩缩颈孔段憋泵严重无法正常钻进时,利用扩孔方式增加钻孔直径,以减弱泥岩缩颈的影响;定向先导孔完成施工后,应用双级双速扩孔工艺实现钻孔ϕ120 mm 至ϕ200 mm 的一次扩孔成孔;扩孔完成后下入钢筛管完孔,保证瓦斯抽采通道的通畅[12]。

2.2 关键技术

1)大直径套管护孔工艺。开孔段煤层和煤岩界面地层破碎塌孔严重,如果在裸眼完孔情况下施工定向孔段会有塌孔卡钻的风险,不利于后期成孔。因此,采用大直径套管护孔工艺对开孔复杂破碎孔段实时有效护孔,即完成套管孔段多级回转扩孔之后,下入ϕ244.5 mm 钢套管,下入深度超过煤岩界面[13]。钢套管下入后注浆固孔,先从钻孔与套管环状间隙内插入注浆管,然后使用搅拌好的水泥砂浆(将孔口处密封,待水泥砂浆凝固后形成水泥塞),封固孔口段;再打开注浆截止阀,从注浆管内注入水泥浆,待水泥浆从套管内流出后,停止注浆,关闭截止阀。候凝完成后安装孔口装置,连接瓦斯抽采负压管路。

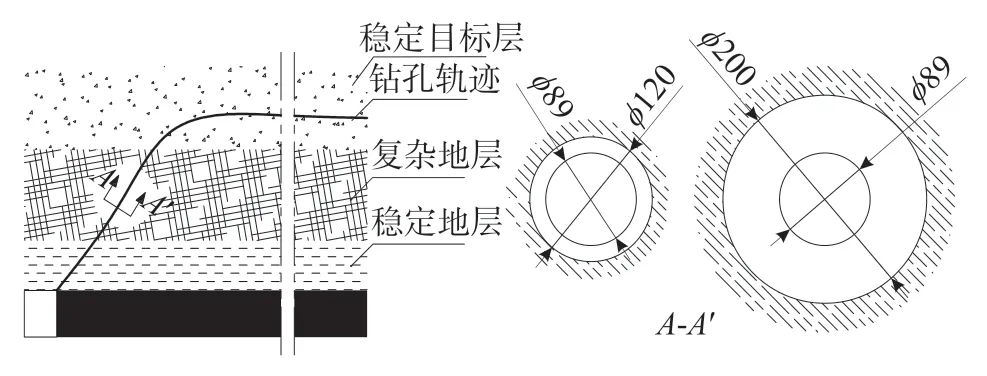

2)缩颈地层扩孔技术。定向钻孔孔口段施工钻遇泥岩缩颈地层时,采用扩孔方案将钻孔孔径扩大。钻孔扩大后,泥岩再次缩颈时由于钻孔孔径已变大,预留了泥岩缩颈减小钻孔孔径的空间,显著提高了冲洗液和钻渣有效流通通道的直径,避免了缩颈引起憋泵和钻渣无法排出的问题。缩颈地层扩孔技术原理图如图3。

图3 缩颈地层扩孔技术原理图Fig.3 Schematic diagram of shrinkage formation and reaming

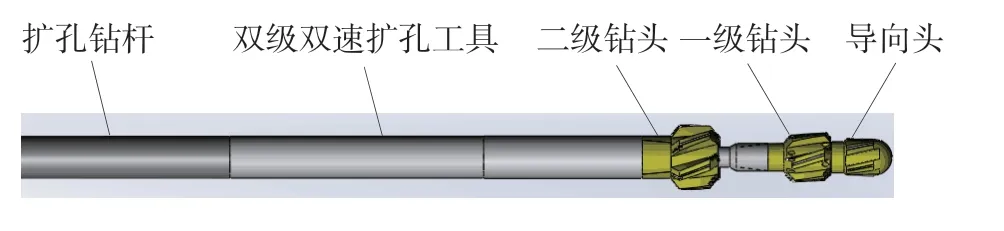

3)双级双速一次扩孔技术。常规扩孔工艺主要采用孔口钻机驱动钻具回转,带动孔底扩孔钻头进行碎岩,其扩孔动力传递效率低、单次扩孔直径小。因此提出了双级双速一次扩孔技术,在定向先导孔施工完成后,退出孔内定向钻具,下入双级双速扩孔钻具组合;高压冲洗液驱动双级双速扩孔工具转子旋转,钻机驱动孔内钻杆柱带动双级双速扩孔工具定子回转,初级钻头在双回转动力驱动下一级扩孔,次级钻头在钻机回转动力驱动下二级扩孔,实现定向钻孔的单次双级大直径增扩。双级双速一次扩孔技术原理图如图4。

图4 双级双速一次扩孔技术原理图Fig.4 Schematic diagram of one-shot reaming

4)钢筛管完孔技术。为了防止顶板高位定向钻孔瓦斯抽采周期内抽采通道被堵塞,采用下钢筛管方式完孔。同时,为提高筛管下入成功率,可采用钢筛管导向头进行引导。钢筛管连接方式为丝扣,通过钻机动力加接和向孔内推送,下入效率高。钢筛管完孔钻具组合:ϕ108 mm 导向头+ϕ89 mm 钢筛管+ ···+ϕ89 mm 钢筛管。

3 现场应用

亭南煤矿位于彬长矿区中南部,井深400 m,属于高瓦斯矿井,煤层平均厚度8.29 m,年核定生产能力450 万t/a,采用走向长壁后退式综合机械化采煤或放顶煤。

现场应用钻场设置在3410 运料道SK26 导点以南26.5 m 处,3410 工作面可采煤层为4#煤,工作面倾向长度120 m,设计回采长度为785 m。4#煤层平均厚度6.47 m,煤瓦斯含量为3.867~4.391 m3/t,顶板为泥岩和砂岩,以泥岩为主。

3.1 施工方案

1)钻孔设计。应用复杂顶板高位定向长钻孔钻完孔技术施工顶板高位定向钻孔,设计单孔孔深500 m,孔径ϕ200 mm,目标层位位于煤层顶板以上20 m 裂隙带内。钻孔由套管孔段、穿层孔段和目标孔段组成。

2)配套装备。顶板高位钻孔施工配套装备主要包括ZDY20000LD 型大功率定向钻机、BLY500型泥浆泵车、YHD3-3000 随钻测量装置、ϕ89 mm液动螺杆钻具、ϕ95 mm 双级双速扩孔螺杆钻具、ϕ89 mm 整体式宽翼片螺旋钻杆、ϕ89 mm 高强度高韧性外平钻杆、ϕ120 mm 定向钻头、扩孔钻头、ϕ244.5 mm 钢套管和ϕ89mm 钢筛管等。

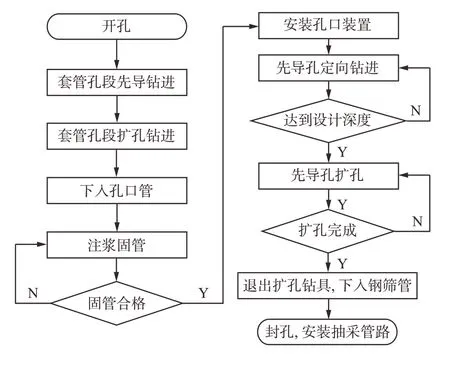

3)施工流程。顶板高位定向钻孔施工流程如图5。首先,采用多级回转扩孔工艺施工套管孔段,下入套管注浆固孔;候凝完成后,应用定向钻具组合施工ϕ120 mm 先导孔,钻具组合为ϕ120 mm定向钻头+ϕ89 mm 螺杆钻具+ϕ89 mm 螺旋无磁钻杆(内部安装有泥浆脉冲随钻测量探管)+ϕ89 mm宽翼片螺旋钻杆 + ···+ϕ89 mm 宽翼片螺旋钻杆+普通水便;定向先导孔完成施工后,应用双级双速扩孔钻具组合实现ϕ200 mm 一次扩孔成孔,扩孔钻具组合为ϕ165/ϕ120 mm 扩孔钻头+ϕ200 mm 扩孔钻头+ϕ95 mm 双级双速扩孔工具+ϕ89 mm 高强度高韧性钻杆 + ···+ϕ89 mm 高强度高韧性钻杆+普通水便;扩孔完成后下入ϕ89 mm 钢筛管完孔。

图5 顶板高位定向钻孔施工流程图Fig.5 Drilling flow chart of roof borehole

3.2 施工情况

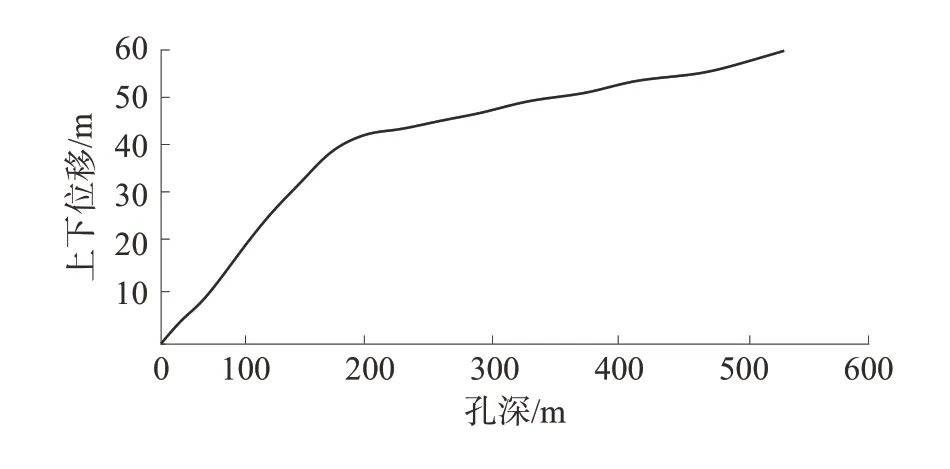

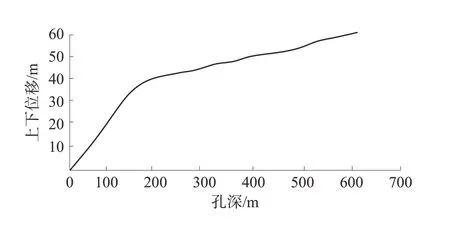

在3410 工作面钻场完成了2 个顶板高位定向钻孔施工,钻孔成孔深度分别为511、610 m,总进尺1 121 m,孔径ϕ200 mm,全孔下入ϕ89 mm护孔钢筛管。1 号钻孔轨迹剖面图如图6,2 号钻孔轨迹剖面图如图7。

图6 1 号钻孔轨迹剖面图Fig.6 Profile of No.1 borehole track

图7 2 号钻孔轨迹剖面图Fig.7 Profile of No.2 borehole track

3.3 施工分析

1)1 号、2 号钻孔套管孔段分别下入深度28、28.5 m 的ϕ244.5 mm 钢套管,有效防护了套管孔段破碎地层,后期定向钻进和扩孔钻进过程中,套管孔段未发生严重塌孔,实现了安全施工。

2)1 号钻孔定向钻进至367 m 时钻遇泥岩地层,泥岩缩颈造成无法正常钻进,采用缩颈地层扩孔技术将该孔段钻孔直径扩大后,钻进参数恢复正常,最终顺利施工至511 m。

3)应用双级双速一次扩孔工艺实现了ϕ200 mm一次扩孔成孔,单班扩孔进尺在60 m 以上,避免了两级扩孔提钻作业,显著提高了扩孔效率。

4)应用钢筛管完孔技术在1 号钻孔和2 号钻孔全孔段下入了ϕ89 mm 钢筛管,达到了保持瓦斯抽采通道通畅的目标。

4 结 语

1)应用复杂顶板高位定向长钻孔钻完孔技术在亭南煤矿3410 工作面钻场顺利施工了2 个顶板高位定向钻孔,成孔深度分别为511、610 m,孔径ϕ200 mm,全孔下入ϕ89 mm 钢筛管完孔,攻克了亭南煤矿顶板高位定向钻孔成孔面临的技术难题。

2)在套管孔段和泥岩缩颈孔段分别采用大直径套管护孔和缩颈地层扩孔技术,解决了套管孔段地层破碎塌孔和泥岩孔段缩颈憋泵问题,实现了钻孔全周期安全钻进。

3)应用双级双速一次扩孔技术实现了ϕ200 mm 一次扩孔成孔,避免了ϕ120 mm 至ϕ153 mm、ϕ153 mm 至ϕ200 mm 两级扩孔和提钻作业,简化了施工流程,显著提高了扩孔效率。

——以桐子林水电站为例