基于PLC的智能立体仓库控制系统设计

李 强

(运城学院机电工程系,山西运城 044000)

在实施智能制造战略及打造智慧工厂时代背景下,自动化立体仓库备受工业界关注,对其需求量和智能化要求越来越高。因此,对立体仓库的深入研究可以产生巨大的社会效益和经济效率[1]。物料的质量跟踪和运行效率直接影响立体仓库的性能。一方面,运用RFID 技术对物料运行轨迹进行动态跟踪保证物料的供应质量;另一方面,设计更加可靠、高效、精确的运动路径意义重大,可以提高立体仓库中执行设备的平稳性、高效性和精确性[2]。目前,立体仓库执行机构常采用伺服电机构成堆垛机,负责完成物料的入库和出库运动。为此,利用RFID 技术和堆垛机,基于西门子S7-1200控制器开发了一套智能立体仓库系统,可实现物料的出入库智能管理,同时驱动堆垛机中的伺服系统精确控制,通过工业以太网实现仓库与数控车床或加工中心的互联互通,为后续实施智能制造规划打下基础。

1 立体仓库的总体设计

1.1 系统结构

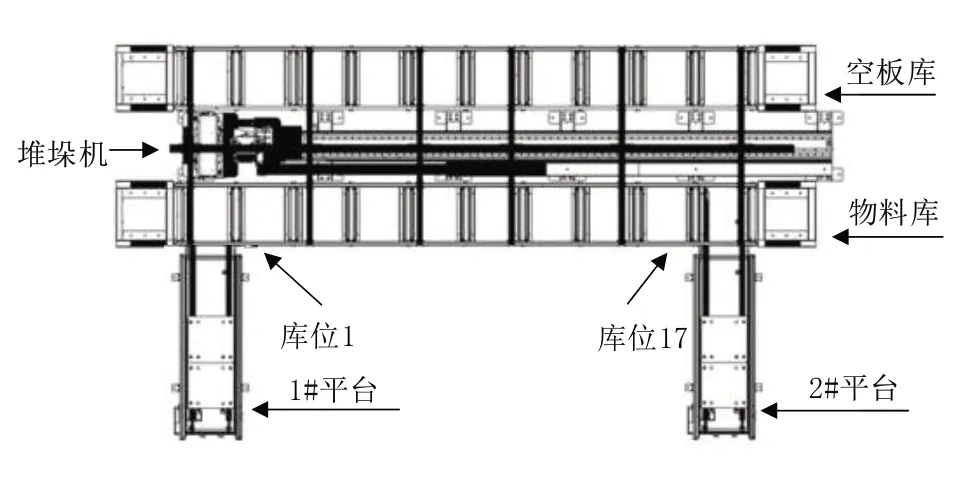

立体仓库智能控制系统是一个以堆垛机为核心的2 区4 行5 列结构,由立体仓库机械和控制系统构成。机械结构主要包括堆垛机、输送机、仓库货架,如图1;控制系统由PLC、数据采集及执行设备组成。

图1 立体仓库的机械设计

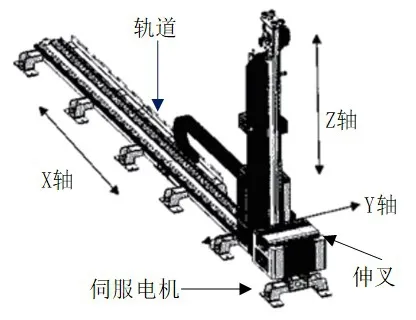

堆垛机是整个系统的执行机构,由伺服系统和直流电机构成。伺服系统为2 套伺服电机及驱动器组成,为堆垛机的上下和左右运动提供动力;堆垛机上的伸叉采用齿轮齿条传动机构,在一台直流电机驱动下,从固定库位上完成存取动作,如图2。输送机采用同步带减速机构,由两台直流电机来驱动,构成输送物料平台,完成工装板的装运。平台共2 个:平台1 完成物料工装板(以下简称物料板)的输入以及空工装板(以下简称空板)的输出操作;平台2 完成物料板的输出以及空板的输入操作。仓库货架的容量是2 区4 行5 列,总共40 个库位。其中1 区为物料区,库位号为1~20,用于存放待加工的机械物料,三种物料固定摆放在工装板上,放置于物料区的库位中。2 区为空板区,库位号为21 至40,用于存放零件加工后所留下的空板。

图2 堆垛机示意图

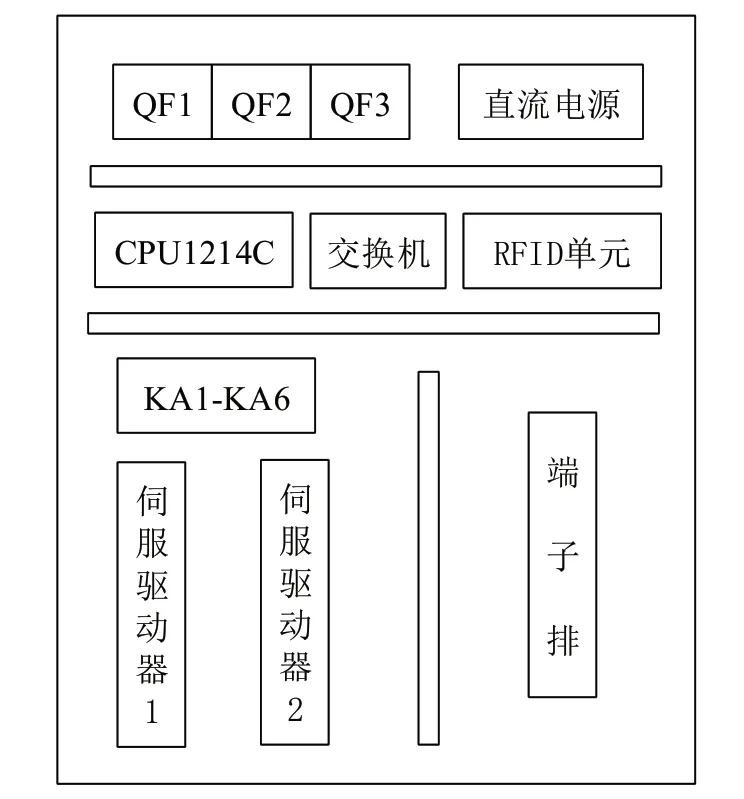

电气控制系统是堆垛机及输送带的中枢,是实现立体仓库出入动作的核心单元。其硬件系统包括PLC、输入输出设备、RFID 设备、执行设备、驱动装置等组成,一方面实现对堆垛机和输送带的控制操作,另一方面通过网络可方便地读写RFID 单元中电子标签数据。除此之外,控制系统还需要控制各种控制开关、行程开关、光电开关和上位机组态单元。控制柜元器件布置如图3。

图3 柜体布置图

1.2 系统的控制要求

(1)出入库规则:物料板和空板在入库时,按照库位号递增的原则来进行。物料入库时,入库顺序为2→3→…→16→18→…→20,1 号库位作为1#平台的进出库位,17号库位作为2#平台的进出库位(如图1)。空板入库的顺序为21→…→40。物料板和空板出库时,同样以坚持库位递增的顺序来出库。

(2)库位精确定位:确定立体仓库零点,以此为基础,计算每个库位的精确坐标,为伺服电机的运动提供进入库信息和运动参数。

(3)物料动态追踪:采用非接触的方法,动态追踪物料板和空板的运动轨迹,保证机械加工物料的质量。

(4)运行状态实时显示:利用红绿黄三色灯和上位机监控画面,两种方式监视系统的运行状态。

2 控制系统功能的实现

2.1 系统的硬件设计

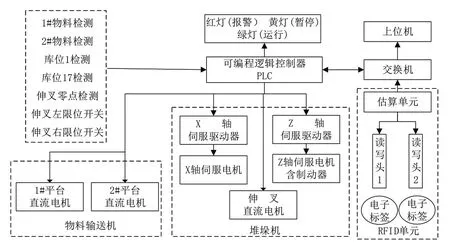

立体仓库控制系统硬件种类繁多,其硬件组成及连接关系如图4。为了实现立体仓库的控制功能,对系统的各个硬件进行选型并设计。

图4 立体仓库硬件连接图

(1)控制器:PLC 控制器为核心硬件,需要通过网线进行上传和下载数据,采集现场数据进而控制各个运动机构。本系统PLC 由西门子采用西门子紧凑型、模块化的SIMATIC S7 1200 PLC 组成,可完成简单到高级的逻辑控制、HMI 和通信任务[3]。CPU 模块选择1214C,DC/DC/DC,输出为晶体管型,反应速度快,输出端可产生4 路100 kHz 高速脉冲,可同时实现2 轴或3 轴定位控制,用于驱动堆垛机的伺服系统。

(2)伺服电机及驱动器:精确的伺服电机为堆垛机水平和垂直运动提供动力[4]。采用立合信科技M18-B7512-M110伺服电机,其额定转矩为2.39 N·m,额定功率为0.75 kW,额定电流3 A,所用编码器为2 500 线的增量式编码器。垂直运动的伺服电机配永磁失电制动器,制动力矩至少2.39 N·m,工作电压为直流24 V。驱动器采用和伺服电机配套的合信科技E10-B7512-M110 伺服驱动器。两种输入电源,直流电源为24 V、2 A 的输入,交流电源为220 V、3.5 A 的输入,输出3相220 V交流电给伺服电机供电。

(3)直流电机:根据用途和传动方式的不同,结合维护的方便性,本系统选用类型相同功率不同的齿轮减速电机。物料检测平台输送机采用中大力德Z2D15-24GN 的直流电机,减速器为减速比为50∶1的平行轴减速器。堆垛机的伸叉电机选用Z2D10-24GN直流电机。

(4)RFID 设备:考虑到工业现场环境恶劣、干扰性大的特点,为了提高工装板追踪的准确性,RFID单元选用易福门射频识别系统,主要包括电子标签、RFID 读写头以及RFID 估算单元。电子标签安装于工装板底部,与输送机上的读写头相对应[5]。估算单元将读写头传来的电子标签数据通过Profinet 网络与PLC 进行数据交换。根据本控制系统的功能和要求,得到PLC的I/O地址分配表见表1。

表1 立体仓库I/O 地址分配表

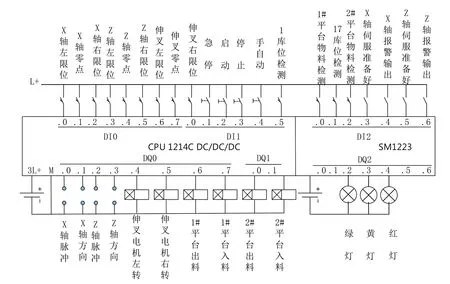

(5)PLC 模块:包括CPU 模块和数字量扩展模块,如图5。CPU 为西门子1214C,直流24 V 供电,板载14个输入和10路脉冲输出。其中9路输入分别用来检测伺服系统X 轴、Z 轴以及伸叉的左限位、零位和右限位。4 路外接操作按钮,急停、启动、停止和手自动选择。4 路输出(Q0.0~0.3)分别为伺服驱动器提供控制脉冲和方向,其余输出口为伸叉电机和立体仓库操作的控制输出。数字扩展模块为SM1223,共8 个数字量输入和8 个数字量输出。其中,输入信号为库位及平台物料检测,同时接收伺服驱动器传来的反馈信号。3 个输出驱动绿黄红三色灯,其信号指示系统的运动状态:绿灯表示系统无故障并正在运行;黄灯表示系统处于待机状态;红灯亮系统故障,无法运行。

图5 PLC硬件接线图

2.2 系统的软件设计

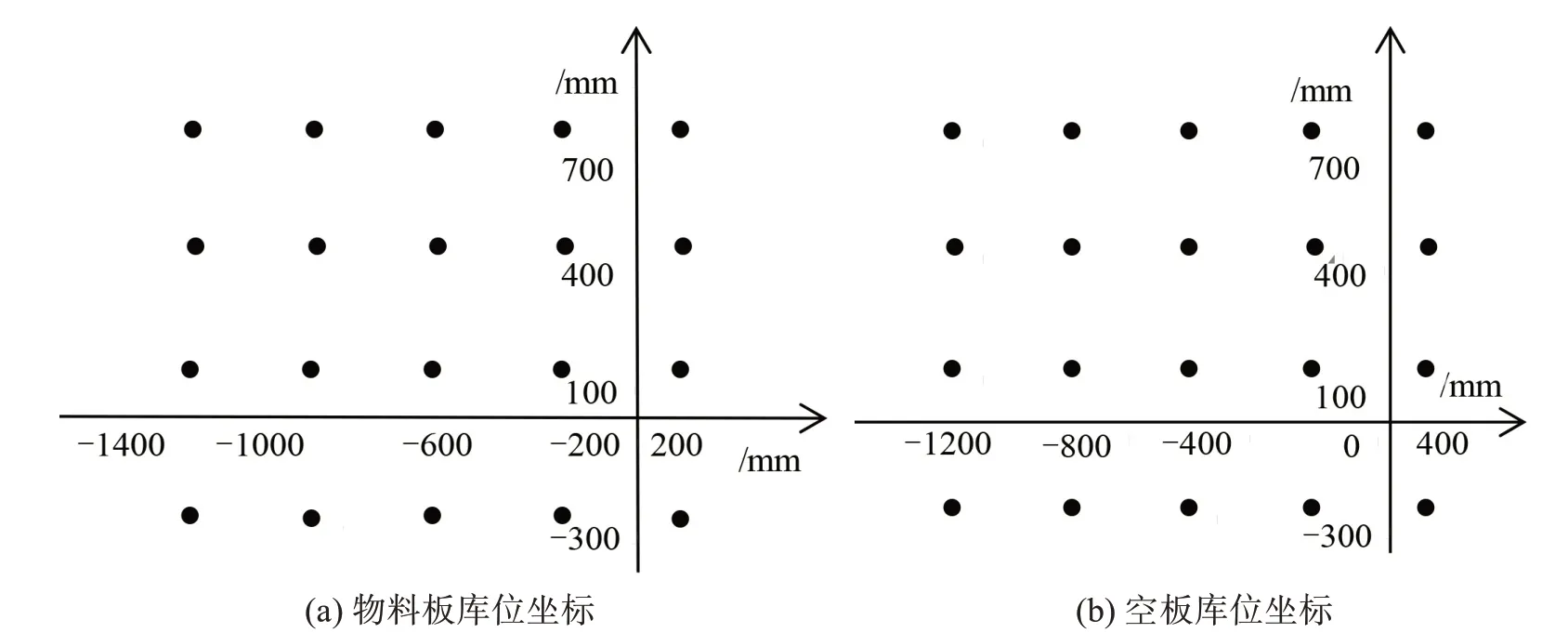

立体仓库程序流程设计是以物料出入库作业流程为基础。根据控制系统的功能要求,共设计1个主程序和5 个子程序。主程序放在组织块OB 中,读写RFID单元数据及调用子程序以完成物料追踪及输出控制功能。5 个子程序在功能FC 和功能块FB 中,分别是立库回零、出入库平台程序,库位信息处理程序,堆垛机运动程序以及伺服运动驱动程序[6],相互调用,共同完成立体仓库的物料入库、物料出库、空板入库和空板出库功能。物料的出入库要实现精准定位,主要是控制伺服电机的运动,通过PLC 对伺服电机发送脉冲信号来实现。将40个仓库的实际距离作为其坐标,如图6。在PLC 软件的工艺对象中,设置X 轴电机每转动一圈需要10 000 个脉冲,电机移动20 mm;Z 轴电机每转动一圈需要10 000 个脉冲,电机移动17.5 mm;允许电机双向旋转。PLC 根据库位的实际坐标位置发出对应的脉冲输,进而实现精确定位。

图6 立体仓库库位分布图

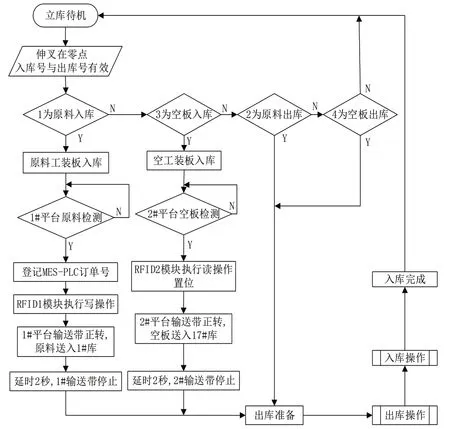

控制系统的流程如图7。PLC 上电后,数据进行初始化操作。如果系统存在故障,则红色指示灯亮,此时立体仓库为故障状态,不执行任何操作。按下启动按钮,主程序开始调用各子程序,完成伺服系统检查和立库回零操作。黄色指示灯亮,系统处于待机状态,可以自动完成物料板入库、物料板出库、空板入库和空板出库操作。

图7 立体仓库控制系统流程图

(1)物料板入库指令:上位机输入有效订单号并下此指令,1#物料平台进行物料检测,确认有料后再将订单号写入电子便签。启动输送机,将物料板送入1号库,1号库位的光电开关检测到物料后,库位信息处理程序完成库位选择并记忆,给出物料入库库位号,堆垛机运动程序完成物料板的出库和入库操作。入库完成后,系统原地处于待机状态。

(2)物料板出库指令:上位机发送指令后,库位信息处理程序计算出库号,堆垛机运动程序控制堆垛机移动至出库库位,完成物料板的出库操作并送至17 号库位完成入库。此时17 号库位的光电开关检测到物料后,便启动2#物料平台输送机,将物料板送至2#平台物料检测处,出库完成,随后物料进入机械加工环节,物料板变为空板。

(3)空板入库指令:上位机发送该指令后,2#物料平台进行物料检测,确认有料后读出电子便签内的订单号。启动输送机,将物料板送入17号库,17号库位检测到空板后,库位信息处理程序完成库位选择并记忆,给出入库库位号,堆垛机运动程序完成空板的出库和入库操作。入库完成后,系统原地处于待机状态。

(4)空板出库指令:上位机发送该指令后,库位信息处理程序计算出库号,堆垛机运动程序控制堆垛机移动至出库库位,完成物料板的出库操作并送至1 号库位完成入库。此时1 号库位检测到空板后,启动1#物料平台输送机,将空板送至1#平台物料检测处,出库完成,待空板装入新的物料后,空板变为物料板。系统在执行上述某种操作时,系统绿色指示灯亮。

2.3 上位机监控功能的实现

立体仓库上位机系统监控主要用于库位信息显示、运动参数显示以及库位操作,如图8。库位信息实时显示物料库及空板库的使用情况,对于已用库位来说,给出了物料的订单号。运动参数显示分别从伺服电机的运动量及出入库流程给出。用户可以选择物料入库、物料出库、空板入库和空板出库,从而完成相应的库位操作。立体仓库的运行状态通过运行、待机及报警指示灯进行检测。操作“追溯管理”,可显示物料板和空板的运动轨迹。

图8 立体仓库监控主画面

3 结语

经过现场测试,智能化立体仓库完成了物料板和空板的自动出入库功能,实现了物料的动态追踪功能,降低了物料的报废率,达到了堆垛机对40个库位的精确定位,完成了预期功能。立体仓库智能控制系统系统设计合理,结构清晰,功能可靠,具有智能化、便捷化的特点,可以方便接入工业机器人及数控加工系统,为今后智能制造领域提供优质可靠的物料供应。