刮板输送机链轮组件润滑油循环过滤系统研究

杨存灵

(1.中煤张家口煤矿机械有限责任公司;2.河北省高端智能矿山装备技术创新中心,河北 张家口 075000)

在我国能源供应中,煤炭供应具有重要的位置,在煤炭开采过程中,刮板输送机是很重要的输送设备,而链轮组件是刮板输送机关键的部件之一,将电机减速器传递来的大扭矩通过链轮组件来驱动闭合的刮板链运行,从而带动煤炭在输送机中移动,链轮组件的故障会直接影响设备的运行。而链轮组件的故障主要包括浮封环组件的失效,轴承的损坏、链轮齿的磨损等3 种常见形式,链轮齿的磨损可以通过观察发现问题,浮封环组件的失效、轴承的磨损都在链轮组件体内发生,不易觉察。由于井下环境复杂,煤灰、粉尘、水等容易进入链轮体内部或浮封环组件的失效,煤灰、粉尘、煤泥的进入,日积月累地导致轴承的磨损,使链轮组件的使用寿命大大低于设计的使用寿命,本文设计一个润滑油循环过滤系统,在不拆卸链轮组件,不影响生产的情况下,来解决煤灰、粉尘、水等进入链轮体对浮封环组件及轴承造成的损害,延长链轮组件的使用寿命,从而降低链轮组件的更换频率,提高井下煤炭开采效率。

1 链轮组件的结构与失效形式

链轮组件由链轮、轴、轴承、轴承座、浮封座、浮封环组件、端盖、密封及各类附件组成。安装于输送机机头架或机尾架上,链轮组件失效形式有浮封环组件的失效,导致链轮体内进入煤尘,形成煤泥,造成轴承在缺少稀油润滑和煤尘杂质磨损的双重作用下,过早疲劳损坏,继而造成整个链轮组件的损坏。或煤灰、粉尘、水等进入链轮体内导致浮封环组件失效,以及链轮组件在正常运行过程中,链轮组件的各零件之间产生的铁屑等污染润滑油,导致润滑油品质变差,从而影响浮封环组件、轴承的使用寿命,以及链轮齿的磨损等失效。

2 目前井下链轮组件润滑注油形式以及存在的问题

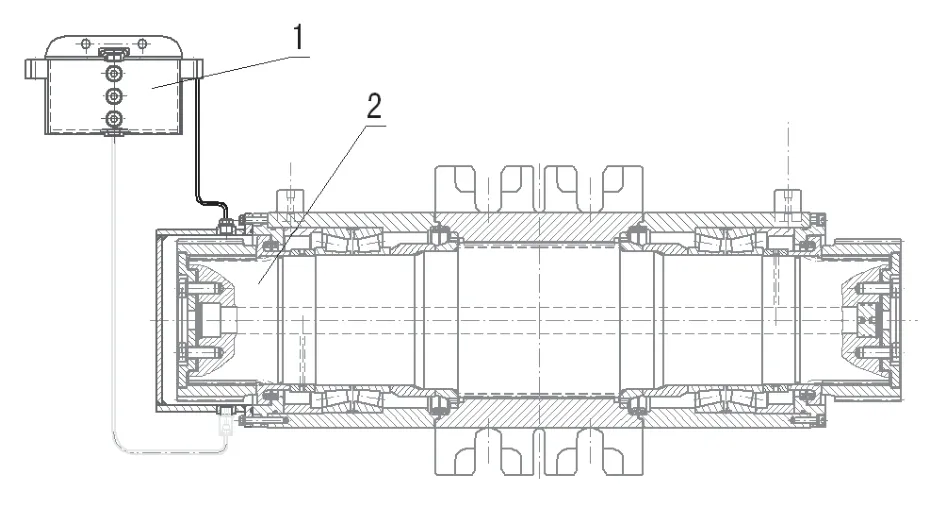

井下链轮组件润滑形式主要是润滑油稀油润滑,如图1,稀油润滑主要是在高于链轮组件的机头架或机尾架上安装远程注油装置,通过管路与链轮组件连接,在远程注油装置的油箱加注润滑油,润滑油通过自身重力以及与链轮组件之间安装位置的高度差自动向链轮组件注油。一路注油,另一路管路排出链轮组件内的气体。优点是不用人员每天注油,只要保持远程注油装置油箱里不缺油即可。

图1 链轮组件注油管路联接示意图

存在的问题:其一,井下恶劣环境,煤尘、水等进入链轮体内,造成润滑油变质,油箱中的新油进不来,链轮组件内的变质润滑油无法排出,日积月累,浮封环组件以及轴承在油质受到污染情况下运行,容易造成浮封环组件和轴承的损坏。其二,当浮封环组件损坏时,出现渗油、漏油现象时,导致链轮体内进入煤尘,不能及时清除煤灰,造成轴承在缺少稀油润滑和煤尘杂质磨损的双重作用下,过早的疲劳损坏,继而造成整个链轮组件的损坏。在井下拆卸链轮费时费力,更换浮封环组件困难,由于生产需要,可能需要等到整个工作面采完时才升井大修。从而进一步对链轮组件造成损坏。其三,链轮组件内部铁屑的磨损,容易造成润滑油油质的变质,变质后的润滑油无法及时排出,造成浮封环组件以及轴承的损坏。其四,井下环境恶劣,煤尘进入链轮组件体内,与润滑油结合,容易造成淤泥,堵塞链轮组件内部油路,导致浮封环组件及轴承不能及时得到润滑,造成其亏油。其次链轮组件结构紧凑,井下使用环境恶劣,安装拆卸空间狭小,更换不方便,费时费力等。以上几个方面的原因,造成链轮组件的使用寿命低于设计寿命,更换链轮组件费时费力,加之生产需要,不能及时更换链轮组件,容易造成链轮组件的严重损坏,从而影响设备使用寿命。

3 改进措施及其原理

鉴于链轮组件的重要性以及损坏特点,通过在链轮组件体外安装一套润滑油循环过滤系统来解决以上问题,如图2、由泵、油污过滤器、减压阀、球形截止阀、管路等组成。当链轮组件在井下使用一段时间后,利用井下每天检修时间,可以启动泵,关闭10#球形截止阀,开通2#、4#、7#号球形截止阀,通过泵及管路把链轮组件里面的润滑油吸出,通过3#油污过滤器过滤,减压阀减压后送回链轮体内,通过闭合管路,不断的循环,逐渐的把链轮体内旧油吸出过滤后送回链轮体内,从而达到清洗链轮组件体内煤灰、铁屑、水的目的。使浮封环组件、轴承在一个相对干净的润滑油环境中运行,从而延长链轮组件的使用寿命。此润滑油过滤系统的设计要求,其一,管路是透明的,方便观察链轮体内润滑油的污染以及过滤情况,直到吸出的油比较清洁时可减少过滤的频率。其二,油污过滤器,可过滤润滑油中的煤灰、水、铁屑等杂质并且油污过滤器方便拆卸和更换。其三,回油管路中的减压阀可将油压降低到小于等于3kg.cm-3,起到保护浮封环组件的要求,防止压力过大造成浮封环组件的损坏。其四,吸润滑油的量小于等于回油的量,防止链轮体内吸油过快,而导致链轮体内缺油。其五,泵的输出压力不能太大。此润滑系统还有另外一个作用,就是将原来链轮组件注油方式由被动注油转换为主动注油,防止油路堵塞时,远程注油装置的油压力不足,到不了链轮组件体内来,方法是关闭9#球形截止阀,开通10#球形截止阀,接通油箱,通过泵主动向链轮体内注油,防止链轮组件因为管路堵塞而缺油。通过此系统来改变浮封环组件、轴承在链轮体内运行时有良好的润滑环境,减少煤尘、水等对链轮使用寿命的影响,从而延长链轮组件的使用寿命。

4 井下所见与建议

笔者之前在金鸡滩煤矿108 工作面井下服务过程中,遇到过下面情况,当时设备运行4 个月后,输送机机头与链轮联接的远程注油装置油箱中的油是满的,但是把回油管拆下,并放在低位,回油管不出油(备注:此链轮组件为双伸链轮,通过链轮组件的定位销注油,因此链轮组件进出油口的高度一样)。后拆下进油管,用风管向链轮体内打气,回油管出来润滑油与煤泥的混合物,而链轮没有漏油,如果发现不及时,那么浮封环组件和轴承在润滑油有大量杂质污染和缺油的情况下,会逐渐失效,输送机机尾链轮组件遇到的情况相似。还有通过观察维修的旧链轮组件(如图3),拆开后发现,链轮体内润滑油的路径中,有大量杂质,以及附着在链轮体内部的润滑油由本来的黄色变成黑色的,以及链轮轴中心过油孔中沉积大量煤泥,可以想象这样的润滑油对浮封环组件和轴承使用寿命的影响很大。

图3

特别是在浮封环组件损坏的情况下,链轮体内煤泥堆积的更多,轴承缺油的情况更严重,从而导致轴承损坏更快更严重,大大缩短了链轮组件的使用寿命,需要更换链轮组件,造成停产等不良影响,鉴于以上事实,煤尘、水铁屑等对润滑油的严重影响,此润滑油循环过滤系统有其使用的必要性,建议在将来的煤矿生产中广泛使用,通过过滤链轮体内润滑油的杂质,给浮封环组件及轴承创造一个良好的润滑环境,从而延长链轮组件的使用寿命,降低井下生产劳动强度,提高采煤效率。

5 结语

本文对目前刮板输送机链轮组件的注油方式以及链轮组件使用工作环境、失效特性进行综合分析,得出煤粉的持续侵入是影响浮封环组件以及轴承使用寿命的重要原因,提出新的润滑油过滤系统的措施,不用拆卸链轮组件,就能简单过滤链轮组件体内润滑油里面的煤粉、水、铁屑杂质等,通过给浮封环组件及轴承创造一个良好的润滑环境,来增加链轮组件的使用寿命,减少链轮组件的更换频率,从而提高采煤效率的方法。