小叶杨仿高档木材深度染色工艺

胡显宁 孟黎鹏

(辽宁生态工程职业学院)

随着国民经济的发展,高档木材的需求量越来越大,然而高档木材生长周期长,由于不断砍伐,数量越来越少,取而代之的是大量的次生材和人工速生材[1],对这些普通木材进行染色已经成为仿制高档木材的有效途径,小叶杨是辽宁省主要人工林和用材林之一,其做为人工速生林具有可再生性和生态环境友好型双重性质,其生长速度快、砍伐期短、价格低廉、材质颜色均匀易染色,通过对其染色即可仿制高档木材材色,也可满足产品室内色彩设计需求[2],能够达到降低成本、劣材优用的目的。

木材染色研究,一般是以较薄的木材旋切单板为研究对象进行染色工艺研究,其相对容易实现染透和匀染,对于较厚木材,常规条件下很难实现木材均匀染色[3],相关技术有的耗能高,有的染色深度不够,本文将小叶杨锯材采用冷热交替法工艺染色,解决了以往只对薄单板染色和染色深度不够的问题,并且得到了小叶杨的深度着色的方法和规律,对于将来不同树种的木材深度染色研究具有一定的参考价值。

一、试验仪器及材料

试验仪器:紫外可见分光光度计、WSC-S测色色差计、NF333便携式分光光度计、恒温水浴摇床,环境扫描电子显微镜。

表面活性剂:平平加O。

匀染剂:NaCl。

染料:酸性大红GR、酸性橙Ⅱ。

pH调节剂:H2SO4(1%)。

小叶杨木块:120mm×100mm×40mm

二、小叶杨木块的染色

1.5 mm或2mm厚度的杨木单板很容易染透,前期已确定了最佳染色工艺,所以,对于比较厚的小叶杨木块染色试验,主要研究加热方式对其染色效果的影响。

(一)常温浸泡染色

常温浸泡法从杨木单板的染色效果上看,延长染色时间,可以提高木材内部的染色效果,因此,在不增加额外耗能,易于操作的情况下,使用常温浸泡对小叶杨木块进行染色试验。

1.只使用不同浓度的染料进行染色

根据经验,杨木表面较易实现均匀染色,因此,实验主要研究和对比内部的染透和匀染。分别配置0.5%和1%的染料,对木材进行常温(24℃)浸泡,浸泡时间12天。浸泡结束后,气干,将小叶杨木块从面上第一层锯开,然后锯第二层,第三层的位置正好位于小叶杨木块的厚度中心位置,三层的厚度平均并相同。肉眼观察,并用6-003WSC-S测色色差计测量色差。

对小叶杨木块进行常温浸泡染色,在浸泡12天后,从图1、图2、表1、表2中能够看出,小叶杨木块内部的颜色随着染料浓度的提高而提高,内部着色效果越来越好。在不加任何染色助剂,仅仅改变染料的浓度情况下,小叶杨木块内部的染色效果随着染料浓度的提高而提高;但是,虽有提高,小叶杨木块内部的染色效果并不佳,在浸泡了12天的情况下,从图2中可以看出,小叶杨木块中心部位还存在未上染的状况,因此,仅靠染料浸泡是很难促进小叶杨木块内部均匀染透的。

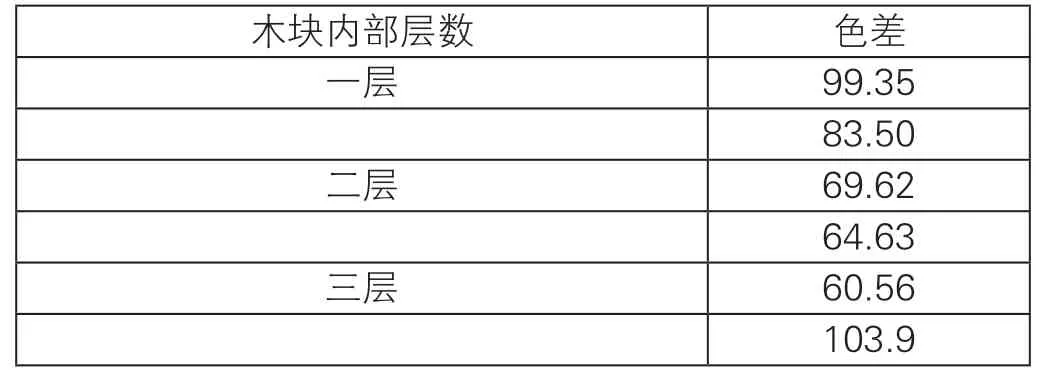

表1 0.5%染料染色后内外颜色差异

表2 1%染料染色后内外颜色差异

图1 0.5%染料染色后内部效果

图2 1%染料染色后内部效果

2.使用最佳单板染色工艺对小叶杨木块染色

0.5 %浓度染料染浅色时,NaCl浓度为0.5%,平平加O的浓度为0.1%,pH=4,温度(24℃),时间12天。

从图3和表3中可以看出,尽管添加了染色助剂,在酸性环境下浸泡染色,浸泡时间长达12天的情况下,小叶杨木块内部并没有染透,因此,使用最佳工艺时,仅在常温浸泡下很难将木材染透,木材的边缘和内部颜色色差较大。

表3 最佳工艺下的浸泡效果

图3 最佳单板染色工艺下的小叶杨木块内部染色效果

3.小结

使用常温浸泡的方法,在染色时间长达12天的情况下,采用几种染色工艺,均很难使内部均匀着色。

(二)加热处理染色

具体工艺为:0.5%浓度染料染浅色时,NaCl浓度为0.5%,平平加O的浓度为0.1%,pH=4,温度85,通过改变加热方式和加热时间进行试验。

1.常规加热6h

从图4和表4中可以看出,使用加热的方法,在加热6h后,小叶杨木块内部并未完全上染,中间部位有很多地方没有上染,小叶杨木块外部和内部色差很大,浸染时间对染色深度有明显影响[4],6h对于染色来说,时间远远不够。

表4 常规加热6h 后色差

图4 加热6h 后杨木内部染色效果

2.冷热交替法进行染色

由于加热6h还无法使小叶杨木块染透,且连续加热对能量要求很高,因此,试验采取冷热交替的方法对木材进行染色处理。具体工艺为:染色剂和助剂在最佳工艺下,加热6小时,浸泡16小时,再加热6小时,阴干。

从图5和表5中可以看出,采用冷热循环的工艺,在28小时内,小叶杨木块内部均已上染,但是小叶杨木块的表面和内部还存在着明显的色差,外部颜色比内部深的多,小叶杨木块的内部虽然基本都已着色,但是着色深浅不一,颜色并不是非常均匀。但是可以看出,提高染色时间,可显著提高小叶杨木块内部的染色效果。

表5 冷热交替28h 色差

图5 冷热交替28 小时的内部染色效果

3.冷热交替法最佳工艺

工艺:加热6小时,浸泡16小时,加热6小时,浸泡48小时,加热6小时,浸泡16小时,加热6小时,气干。

从图6和表6可以看出,在冷热交替4天的时间内,小叶杨木块各个厚度剖开的情况下,颜色均是均匀一致的,全部染透。此工艺下,可实现40mm的小叶杨木块染透和匀染。

表6 冷热交替4 天后染色效果

图6 冷热交替4 天的内部染色效果

三、结语

采用冷热交替的加热工艺,实际加热过程只有24小时,其他72小时仅仅是浸泡在染液之中,此工艺不需要长时间加热,大大的降低了染色所需的能耗,而且避免了长期酸性环境中加热引起的木材的降解,最大限度的保持了木材的强度;且染色所用酸性染料价格也较为低廉,设备上只需配备蒸煮池或染色罐即可,因此,小叶杨染色的原料、设备、工艺投入均较少,从而为木材深度染色探寻了可行的技术路径。