冲击环境下燃气轮机转子柔性支撑系统响应传递特性研究

王 腾,冯麟涵,张 磊,张春辉,冯宇剑,李 茂

(海军研究院,北京 100161)

0 引 言

燃气轮机具有高效、节能、低污染等优越的性能,在动力工程中燃气轮机技术及应用得到了飞速发展[1–3]。在现代舰船上,燃气轮机已成为水面舰艇最主要的动力装置之一,但其结构非常复杂,内部各部件之间的连接配合也各不相同。在研究水下爆炸冲击环境下[4]燃气轮机内部响应传递特性时,可将内部结构大致分为两部分,一是高低压压气机转子和高低压涡轮转子共同组成的燃气发生转子,二是由动力涡轮单独组成的动力发生转子。当燃气轮机安装基座受到水下爆炸冲击激励作用时,首先会经过由减振器和限位器组成的隔振系统将响应传递到底架及箱装体上,再由支架传递到燃气轮机机匣,最终在燃气轮机内部通过柔性支撑及轴承传递给转子。本文主要研究转子柔性支撑系统响应的传递特性。

当前,各种舰载设备的抗冲击分析方法主要有理论方法、数值方法和试验方法。其中,由于各舰载设备一般都是非常复杂的机械设备,不易建立起整体的理论模型,一般理论分析只应用于2 种情况:一是只考虑设备整体的质量特性、尺寸特性用于分析其与船体的相互作用,如分析大型设备引起的谱跌现象;另一常见方法是针对设备内部某简单零件建立其力学模型,简化为杆、梁、板、弹簧、质量点等易于分析的理论模型并进行求解得到结构响应。Vernon[5]研究了某水面舰船理论模型在水下爆炸产生的气泡脉动作用下的结构动力学响应,但在此过程中,一方面将水假设为不可压缩的液体,另一方面忽略了初始冲击波对结构响应的影响。计晨等[6]在阐明了结构动力学模型的建模原则和依据的基础上,通过一步步分析某型柴油机所包含的接触关系,建立了其动力学模型。基于多体动力学理论,温建明等[7]对具有弹性限位的浮筏隔振系统,采用单边约束动力学方程,通过引入接触力,建立系统的确定性方程。冯麟涵等[8]通过比较等效冲击输入下舰船设备冲击响应计算结果的差异,提出了DDAM 法用于设备研制阶段中,研制完成后的设备抗冲击评估采用时域模拟法的建议。数值分析方法是当前舰载设备抗冲击分析的主流技术[9],适应各种复杂形状的零件,可模拟各类复杂的接触关系,计算各类复杂载荷下的响应。但其缺点是耗时甚巨,结果的推广和普适性不好,一般要辅以理论分析才能发挥数值方法的最大价值。吴敌等[10]通过修改舰船舱段模型的外底板板厚、增加强肋骨和龙骨数量,利用Abaqus 软件对各舱段水下非接触爆炸冲击下的动态响应进行仿真计算,研究不同舱段模型在相同水下非接触爆炸工况下变形情况和动态响应。万强等[11]对燃气轮机高压转子-涡轮进行有限元建模,利用三角形变化历程分别从垂向和水平方向作为冲击载荷输入,对高压转子-涡轮进行冲击动响应计算和分析。赵松涛等[12]基于耦合欧拉-拉格朗日方法建立了船体-燃气轮机在近距离非接触水下爆炸作用下的流固耦合动力学模型,得到了船体-燃气轮机在一定条件下的损伤特性,分析了燃气轮机及其基座的动力响应。试验方法作为一种检验理论和数值方法的终极手段,受到研究者的普遍重视和认可,但整机试验往往存在耗费极大、实施困难的问题。受试验条件的限制,从冲击输入、模型简化、响应测试等方面仍不尽如人意。目前,模块单元和零件的试验由于成本可控、实施相对容易,逐渐受到青睐,其关键是获得并实现可靠的冲击输入,其途径主要依靠理论和数值方法。韩龙江等[13]基于30 kW 微型燃气轮机发电机,构建其转子-轴承系统动力学分析模型,并结合微型燃气轮机热态升速试验,分析燃气升速过程典型运行区域及特征点转子振动响应特性。韩璐等[14]以某舰用燃气轮机后支撑结构为研究对象,利用局部分析法分析了后支撑结构的边界条件及载荷特性,并建立了缩比试验模型。通过开展缩比模型的冲击试验,完成了缩比试验模型试验结果、数值模拟结果与原结构数值模拟结果的冲击响应等效性分析。

转子系统是燃气轮机内部模块之一,本文建立柔性支撑系统理论模型及动力学方程,同时对燃气轮机转子系统进行建模,依靠理论和数值方法研究柔性支撑系统响应传递特性。通过分析燃机冲击输入在转子柔性支撑中的传递响应情况,有利于发现其抗冲击薄弱环节,为燃气轮机设备的抗冲击设计提供技术支撑。

1 力学模型

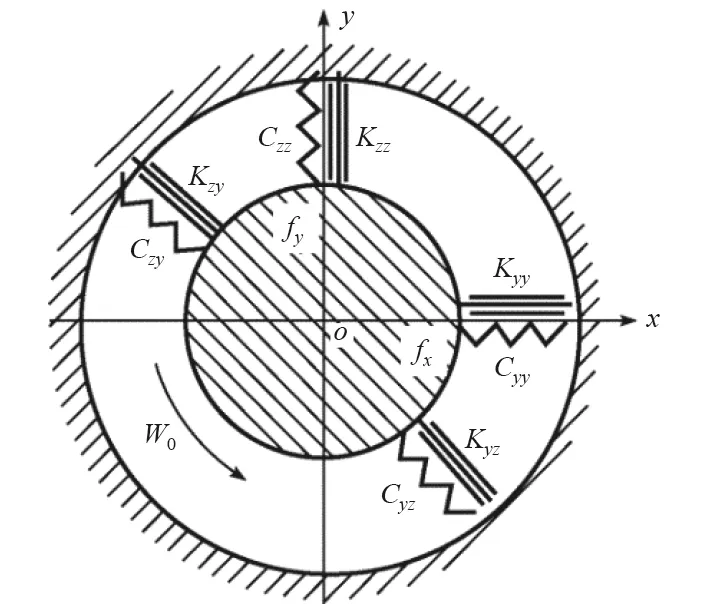

根据柔性支撑特性,其对转子动态特性影响主要是径向的刚度和阻尼因素,而轴向刚度和阻尼较小,一般通过另外设置的止推轴承限制轴向位移。其力学模型如图1 所示。图中Kyy和Cyy为横向刚度和阻尼,Kzz和Czz为垂向刚度和阻尼,Kzy和Kyz为垂向和横向交叉刚度系数,Czy和Cyz为垂向和横向交叉阻尼系数,表示支撑力在2 个互相垂直方向的耦合作用。本研究用上下对称、左右对称的4 根弹簧连接器模拟柔性支撑刚度和阻尼,忽略两垂直方向耦合作用,且设置成仅受压起作用。动力涡轮转子与机匣的连接则采用mpc-beam 刚性连接模拟。

图1 转子轴承柔性支撑力学模型Fig.1 Mechanical model of flexible support of rotor bearing

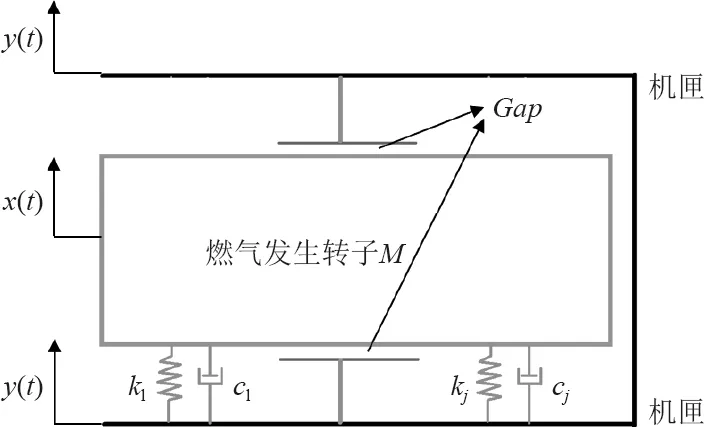

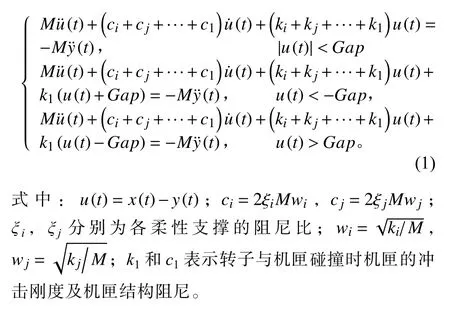

本文主要研究垂向载荷作用下的响应,故柔性支撑对转子主要起垂向支撑作用,可以将其等效为一根垂向弹簧,转子则通过其支撑在机匣上,因此燃气发生转子轴承柔性支撑系统可简化为如图2 所示模型。

图2 柔性支撑系统简化模型Fig.2 Simplified model of flexible support system

图中M为高低压压气机转子和高低压涡轮转子质量之和,ki和ci和kj和cj分别表示各转子轴承前后柔性支撑刚度及阻尼,Gap则代表转子动叶与机匣外环间安装间隙或者转子上一些限位结构与机匣内环间安装间隙,从中选取较小的值。与限位隔离系统不同的是,当转子相对机匣运动超过一定范围后,转子会直接与机匣发生刚性碰撞,即机匣会起到限位器的作用。因此该模型动力学方程为:

2 数值模拟

2.1 有限元模型

2.1.1 模型建立

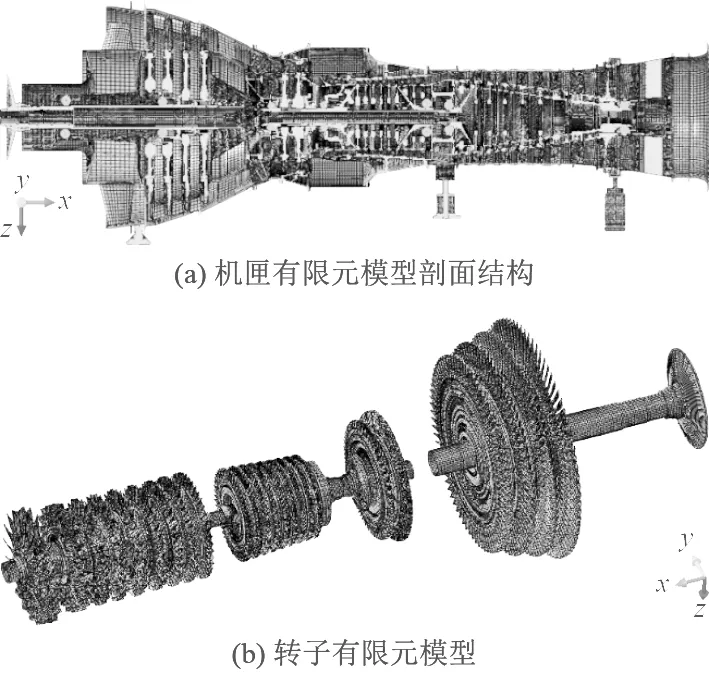

在Ansys 环境下,根据1∶1 尺度几何模型建立有限元模型。由于低压压气机转子和低压涡轮转子固定在低压轴上,低压涡轮转子通过低压轴带动低压压气机转子,高压涡轮转子则通过高压轴带动高压压气机转子,高压轴又通过套轴系统支撑于低压轴上,共同组成燃气发生转子,且整体刚度较大,故将其看成一个整体研究。其中低压压气机转子前后两端分别支撑在前机匣和过渡机匣上,高压压气机转子前后端分别支撑在过渡机匣和压气机后机匣上,低压涡轮转子则支撑在低压涡轮支撑环机匣上,各转子轴承均通过柔性支撑与机匣连接。动力涡轮转子作为动力发生转子则单独看成一整体,通过前后2 个滚珠轴承支撑(刚性铰接)在动力涡轮支撑环机匣上。材料采用TC4 钛合金,密度为4484 kg/m3,弹性模量1.157E11,泊松比0.344。在划分网格时,对转子实体结构在切分处理后采用六面体结合四面体单元划分。划分完网格后各转子有限元模型如图3 所示。

图3 各转子有限元模型Fig.3 Finite element model of rotors

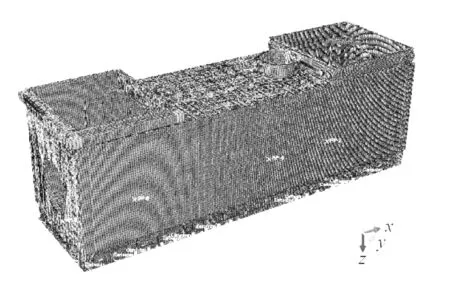

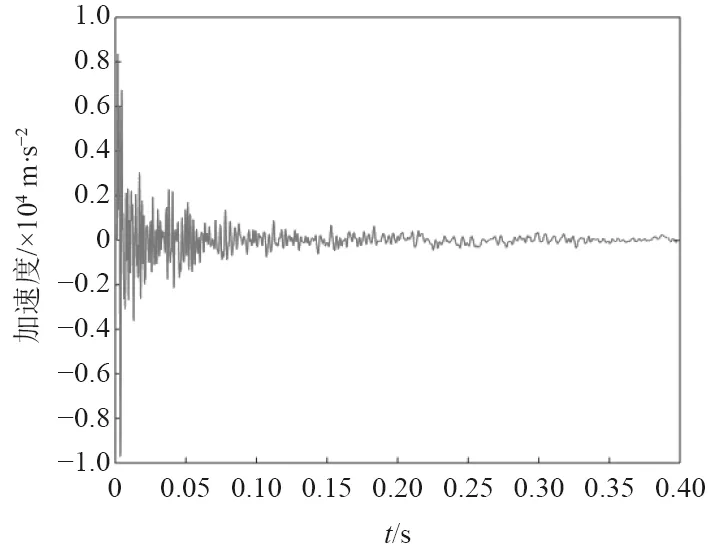

结合燃气轮机实例模型(见图4)计算结果进行分析。为了研究不同参数下响应的传递特性,需要保证所有工况下的冲击输入一定,由于在水下非接触爆炸冲击载荷作用时,设备在垂向产生最大的相对位移响应和加速度响应,本文仅研究燃气轮机垂向响应传递特性,横向与纵向可以参考垂向。结合项目前期已经研究得到的燃气轮机舱室内部基础冲击环境结果,选取机舱甲板典型测点垂向加速度时历曲线作为冲击输入,将激励施加在用来模拟减振器及限位器的弹簧连接器下端质量点上。冲击激励加速度实历曲线如图5所示。

图4 燃气轮机整体有限元模型Fig.4 Integral finite element model of gas turbine

图5 燃气轮机底部冲击激励加速度时历曲线Fig.5 Time history curve of acceleration under impact excitation of gas turbine bottom

2.1.2 模型有效性验证

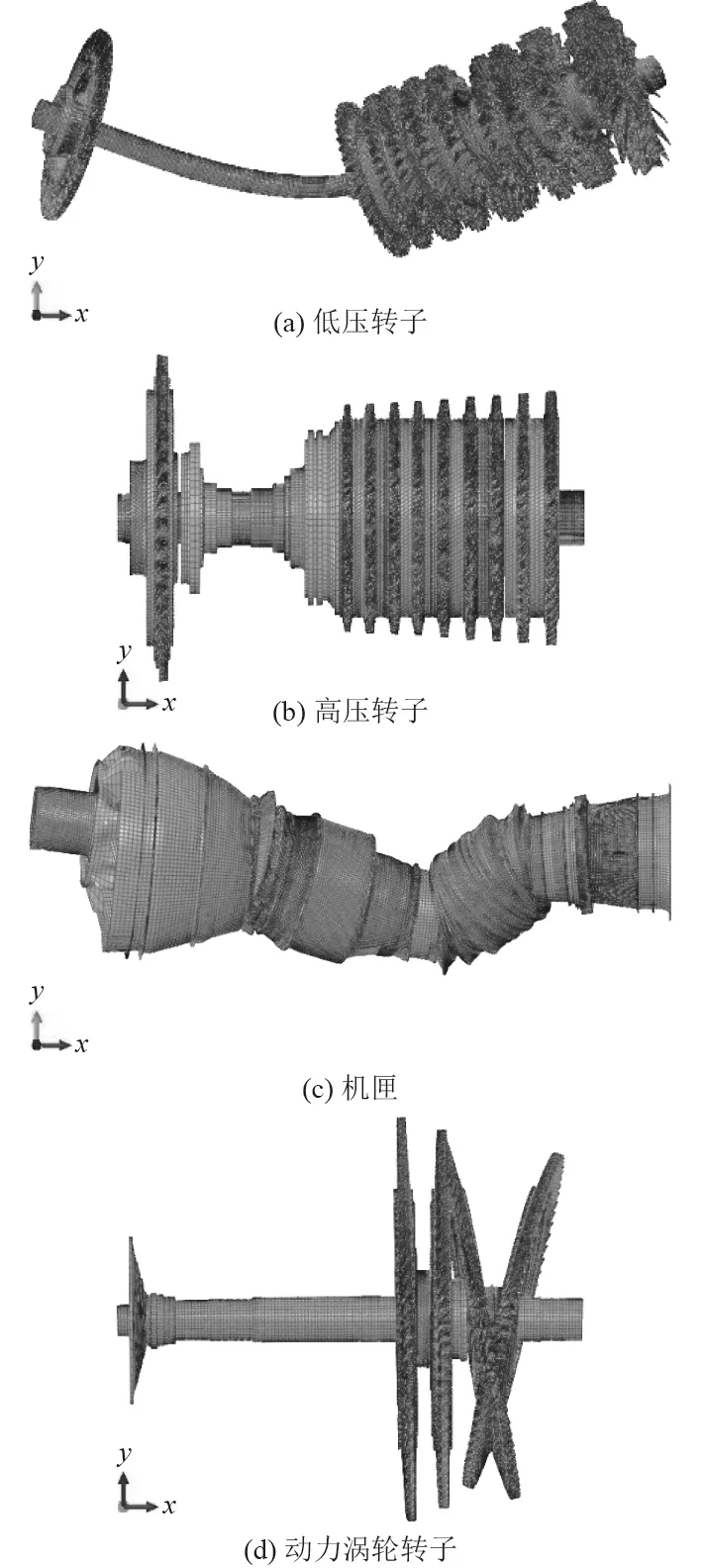

本文对每一个独立构件进行模态分析计算,以验证该构件模型的有限元网格质量、节点关联问题以及重叠单元问题等。在Abaqus 中,使用lanczos 方法分别对各转子及机匣有限元模型进行自由模态分析,前10 阶模态频率见表1,部分振型如图6 所示。

表1 燃气轮机各部件模态频率Tab.1 Modal frequencies of gas turbine components

图6 各转子及机匣有限元模型模态振型图Fig.6 Modal shapes of finite element models of rotors and casing

通过模态分析计算可以看出各部件有限元模型节点均相互关联,没有畸变单元,有限元网格划分较好,可以将该模型用于抗冲击数值仿真计算。

2.2 参数说明及考核点布置

由有限元仿真及试验得到燃气发生转子的各处柔性支撑刚度及支撑处转子与机匣间最小限位间隙如表2 所示。由于各处最小间隙不同但相差不大,取其均值计算。柔性支撑阻尼比取0.03。动力涡轮转子则通过前后2 个滚珠轴承与机匣刚性铰接。动力涡轮转子结构与机匣间最小限位间隙约5.5 mm。转子与机匣碰撞时,取机匣冲击刚度为60 000 N/mm,阻尼比取0.03。

表2 燃气发生转子柔性支撑刚度及限位间隙Tab.2 Flexible support stiffness and limit clearance of gas-fired rotors

在有限元模型中,为了得到不同位置准确的响应结果,在燃气发生转子和机匣上分别选取87 和45 个测点,在动力发生转子和机匣上则分别选取22 和20 个测点。其中燃气发生转子上测点分布于5 处柔性支撑连接处,以及各转轴、转子轮盘和转子动叶上,机匣上测点则分布于各支撑位置处机匣上,包括压气机前机匣、过渡机匣、压气机后机匣、高压压气机承力机匣以及低压涡轮支撑环机匣上。动力发生转子上测点分布于两处轴承连接处,以及动力涡轮轴、轮盘和动叶上。

3 转子轴承柔性支撑响应传递特性分析

3.1 机匣结构响应传递分析

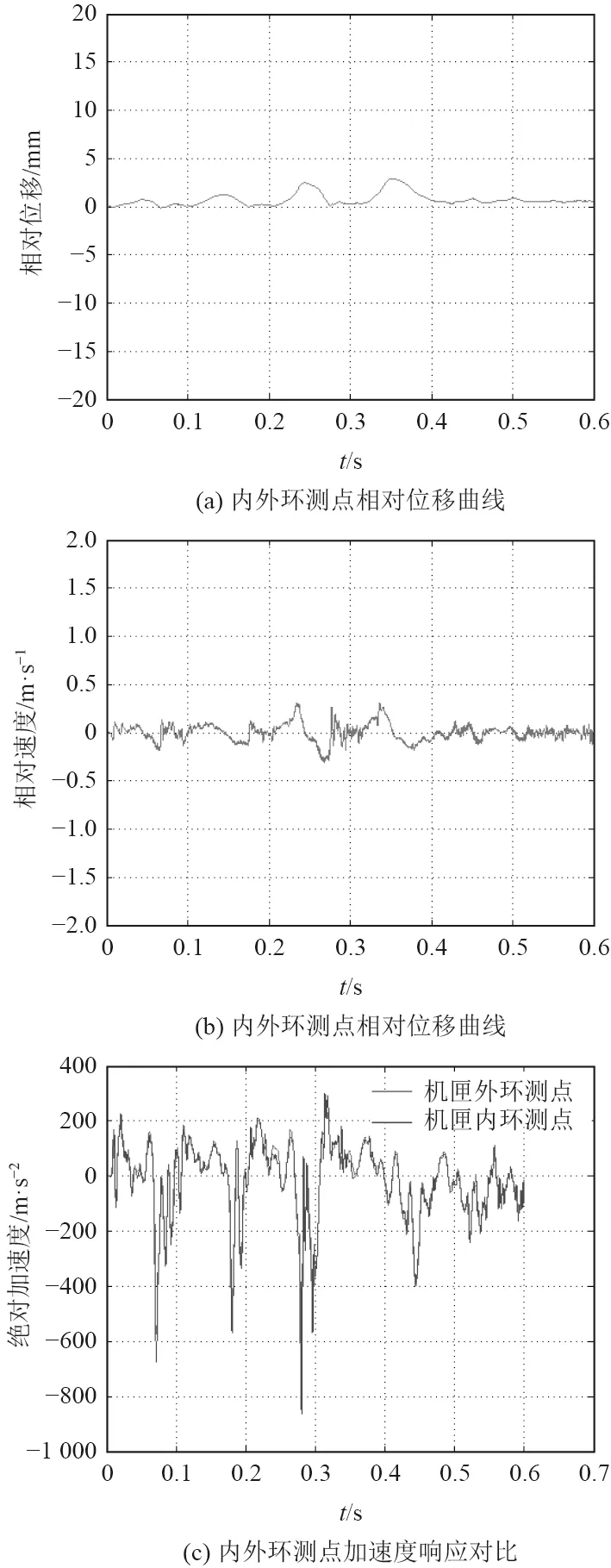

首先对柔性支撑冲击输入进行分析,即响应从机匣外环经支撑环等结构向内传递到内环柔性支撑处变化情况。在对各机匣上所有测点的响应曲线进行分析对比后,以过渡机匣为例,其外环测点与内环测点绝对加速度响应曲线,以及内外环测点间相对位移、相对速度曲线如图7 所示。

图7 机匣内外响应曲线对比Fig.7 Comparison of response curves inside and outside the casing

可以看出,机匣外环与内环相对位移和相对速度响应均很小,相对位移最大值为2.85 mm,相对速度最大值为0.3 m/s,两者相对运动不明显,而加速度响应曲线也几乎重合,说明机匣在受激励响应后内环与外环运动轨迹较为一致。这是由于结构整体刚度较大,因此在冲击环境下机匣由外到内结构响应几乎不发生变化。

3.2 内部支撑传递前后响应分析

在得到柔性支撑冲击激励,即过渡机匣内环与柔性支撑连接处加速度响应之后,将其代入柔性支撑系统理论模型并编程求解即可得到燃气发生转子绝对加速度、相对位移、相对速度响应。对有限元模型中所有测点的响应曲线进行分析且对应作差后,与理论模型计算结果进行对比,以过渡机匣处转子响应为例说明2 种计算模型的冲击响应结果差异以及经过柔性支撑后响应传递情况,如图8 所示。

图8 转子响应曲线对比Fig.8 Comparison of rotor response curves

由图8(a)、图8(b)和图8(c)可知,理论模型与燃机实例有限元模型计算得到的转子各响应结果整体变化趋势大致相同,且相对位移、相对速度以及绝对加速度的峰值基本一致。结合图8(a)、图8(b)和图8(d)中有限元实例模型计算得到的相对位移曲线,相对速度曲线以及传递前后加速度响应曲线对比可以看出,由于燃气发生转子柔性支撑总刚度较大,在过渡机匣处转子相对机匣内环位移最大不超过4 mm,相对速度也在0.5 m/s 以内,转子上测点与过渡机匣内环对应位置测点绝对加速度响应曲线相比几乎不变。因此,经过柔性支撑传递后各转子响应变化很小,可以近似认为转子与机匣保持同步运动。

4 结 语

本文在研究柔性支撑系统响应传递特性时,建立柔性支撑系统理论模型及动力学方程并程序对其进行数值求解,通过与仿真计算结算结果比较,得到如下结论:

1)由于燃气轮机机匣整体刚度较大,在冲击环境下其外环与内环运动轨迹较为一致,且从外环到内环结构响应几乎不发生变化。

2)理论模型与燃机实例有限元模型计算得到的转子各响应结果整体变化趋势大致相同,且相对位移、相对速度以及绝对加速度的峰值基本一致。

3)由于柔性支撑总刚度较大,在过渡机匣处转子相对机匣内环位移最大不超过4 mm,相对速度也在0.5 m/s 以内,转子上测点与过渡机匣内环对应位置测点绝对加速度响应曲线相比几乎不变,经过柔性支撑传递后各转子响应变化很小,转子与机匣保持同步运动。