高含硫天然气净化装置的腐蚀与防护

赵 挺 李跃杰 唐志强 孙 鑫 王 瑞

(中石化广元天然气净化有限公司,四川 广元 628400)

0 引言

腐蚀一直是石油和天然气行业存在的一个重大问题,对勘探、生产、加工和运输的设备设施产生不利影响,同时带来巨大的经济成本和安全隐患[1]。高含硫天然气净化过程中易产生大量具有腐蚀性的介质,因此存在着很大的腐蚀问题,由于腐蚀导致设备损坏、破裂而引发的危险介质泄漏问题将成为影响安全生产、环境保护和企业利益的最大潜在威胁[2]。

高含硫天然气净化装置的腐蚀机理主要是化学腐蚀和电化学腐蚀两种。其中,化学腐蚀是指在高含硫天然气净化装置中,硫化氢和二硫化碳等有害物质与金属表面发生化学反应,形成硫化物和硫酸盐等物质,导致金属表面的腐蚀。电化学腐蚀是指在高含硫天然气净化装置中,金属表面与电解质(如水、酸、碱等)接触时,发生电化学反应,导致金属表面的腐蚀。其主要腐蚀类型包括SO2-CO2-H2O的腐蚀[3]、H2S-H2O的腐蚀[4]、循环冷却水中氯离子或微生物等物质导致的腐蚀[5-8]等。高含硫天然气净化装置的腐蚀影响因素主要包括温度、压力、流速、气体成分、金属材料等。其中,温度和压力是影响腐蚀速率的重要因素,温度越高、压力越大,腐蚀速率越快;流速也是影响腐蚀速率的因素之一,流速越大,腐蚀速率越快;气体成分也会影响腐蚀速率,含有更多的硫化氢和二硫化碳等有害物质的天然气,腐蚀速率越快;金属材料的选择也会影响腐蚀速率,不同的金属材料对于不同的腐蚀环境有不同的耐腐蚀性能。

某高含硫天然气净化厂在装置停产检修期间,对单套联合装置以及相关辅助设施进行腐蚀调查,由点及面,全面分析了天然气净化装置现场实际存在的腐蚀问题并提出了相应的防腐管理措施,为相关行业的腐蚀管理与防护工作提供参考。

1 主要腐蚀问题及建议

某净化厂停工检修腐蚀调查共调查塔器4座,容器24台,换热器7台,反应器1台,主要工艺管线91条,存在的主要腐蚀问题如下所述。

1.1 溶剂再生塔的腐蚀

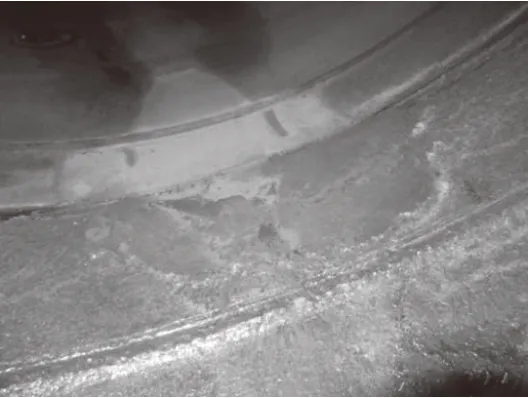

腐蚀描述:如图1所示,检查发现溶剂再生塔塔底重沸器返塔入口正对面处塔壁有冲蚀痕迹。经测厚核查,冲蚀区域壁厚最小值为12.19mm,对比其他部位塔壁厚度减薄量约为5~6mm。塔底重沸器返塔线入口短节内表面有减薄现象,如图2所示,短节与法兰连接环焊缝内侧测厚数据最小值为14mm、最大值为16mm。焊缝外侧测厚数据最小为20mm,最大为22mm。分析为RNH2污染物-CO2-H2S-H2O的腐蚀及冲刷腐蚀。

图2 重沸器返塔短节减薄形貌

防腐建议:对减薄区域塔壁进行贴板,同时增加防冲板;返塔线入口短节增加日常检测频率。生产运行期间应经常清洗过滤器,控制再生塔进料温度在90~95℃,防止CO2与H2S释放量增大,加重塔顶腐蚀。控制热稳态盐含量小于1%。加强胺液质量的监控,定期检查贫胺液pH值。控制重沸器所用蒸汽压力在0.3MPa左右,温度不高于149℃,防止胺液发生热降解,加重腐蚀。

1.2 低压火炬水封罐的腐蚀

腐蚀描述:如图3所示,检查发现低压火炬水封罐内壁及两侧封头表面有大量灰褐色积垢,垢下有明显蚀坑,以两侧封头最为严重,蚀坑最深约5.5mm,直径20~30mm;罐底低压蒸汽管表面密布不均匀蚀坑,个别位置已经穿孔。分析为CO2-H2SH2O的腐蚀。

防腐建议:对蚀坑较深的罐壁及封头进行补焊或贴板,更换罐底低压蒸汽管线。

1.3 半富液冷却器的腐蚀

腐蚀描述:如图4所示,检查发现半富液冷却器管箱隔板表面有明显积垢,垢下有不均匀蚀坑,蚀坑最深约2.5mm,直径10~50mm。分析为循环水质较差,流速较低,水垢、杂质和泥垢沉积导致垢下腐蚀。

图4 管箱隔板蚀坑形貌

防腐建议:加强日常循环水水质管理,对水冷器循环水流速进行定期检测,防止因流速过低而造成的严重结垢及垢下腐蚀,同时对循环水侧管箱采用专用防腐涂料进行防腐处理,可考虑管箱内增加牺牲阳极保护。

1.4 部分管线的腐蚀

腐蚀描述:再生贫TEG出口管线两处弯头外弯出现减薄,减薄率分别为47%和40%(测厚最大值为5mm)。主要原因是贫TEG中含有少量的H2S、CO2、O2等介质,形成低温CO2-H2S-H2O型腐蚀,在阀门前后等流速不均匀的管件部位与冲刷共同作用加剧腐蚀的发生。溶剂回收罐至富胺液闪蒸罐入口管线一处弯头外弯和一处弯头内弯出现减薄,减薄率分别为32%和27%(测厚最大值为9mm),分析为胺腐蚀和冲刷腐蚀所导致。凝结水泵出口管线七处弯头外弯出现减薄,减薄率分别为21%、24%、21%、33%、22%、27%、33%(测厚最大值为7mm),分析为溶解在水中的CO2和溶解氧的腐蚀。尾气吸收塔贫胺液进口管线两处弯头外弯出现减薄,减薄率分别为29%、21%(测厚最大值为10mm),分析为湿硫化氢腐蚀与冲刷腐蚀所导致。

防腐建议:加大对相关管线的检测频率并扩测。对定点测厚方案进行优化,对腐蚀薄弱环节应作为定点测厚重点部位,增大检测频次,重点易腐蚀部位,采用在线测厚技术[9]或是定期采用脉冲涡流技术进行面扫查检测[10],及时发现安全隐患。进一步完善腐蚀在线监测系统,充分利用在线监测探针、在线测厚系统等监测各装置实时腐蚀状态。

2 防腐措施

2.1 材料选择

在高含硫天然气净化装置的设计中,应该优先选择能够抵抗腐蚀的材料,如不锈钢、镍基合金等。这些材料具有较好的耐腐蚀性能,能够有效地抵御高含硫天然气中的化学物质的腐蚀作用。

2.2 涂层防护

在高含硫天然气净化装置的表面涂上一层防腐涂层,可以有效地防止腐蚀。常用的涂层材料有环氧树脂、聚氨酯、氟碳漆等。这些涂层具有较好的耐腐蚀性能,能够有效地保护设备表面不受腐蚀。

2.3 阴极保护

阴极保护是一种常用的防腐蚀措施,通过在设备表面施加电流,使设备表面成为阴极,从而减缓腐蚀速度。常用的阴极保护方法有电化学防腐、阳极保护等。

2.4 定期检测

定期检测是防止高含硫天然气净化装置腐蚀的重要手段。通过定期检测设备表面的腐蚀情况,及时发现问题并采取措施,可以有效地延长设备的使用寿命,保障设备的安全运行。

3 结语

通过停工检修期间对高含硫天然气净化厂重点设备、塔器及管线进行腐蚀调查,全面了解和分析所存在的腐蚀状况。一方面对上周期装置防腐措施和效果进行检查和评估;另一方面结合腐蚀机理总结检查出腐蚀问题并提出腐蚀防护建议,通过采取修复缺陷、设备更新、材质升级和工艺防腐、腐蚀监测等措施继续优化、加强防腐技术管理,从而保障装置安全、长周期、平稳运行,对进一步优化高含硫天然气净化厂装置的防腐管理具有借鉴意义。