基于嵌入式系统的多工位AGV 运料小车设计*

孟宝星,王成勤,邢方方

(徐州工业职业技术学院,江苏 徐州 221140)

随着制造业智能化转型升级战略的不断推进,越来越多的企业开始规划和实施智能制造工程,从数字化车间到智能化车间在各行各业不断涌现。作为智能物流系统中的关键执行设备。AGV,也随之得到越来越多的开发和应用,适应于各种场景的产品不断涌现出来。按照引导方式划分,AGV 小车的种类主要有直接坐标导引、电磁导引、磁带导引、光学导引、激光导引、惯性导引、图象识别导引、GPS 导引等[1]。

本文根据徐州工业职业技术学院实训基地改造升级的实际需求,设计了一款基于SMT32 的磁导循迹小车,用于车间内多区域多工位的物料运输。实训基地长198 m、宽33 m,运输路程较远,而且实训材料以钢件为主,质量较大,为了降低劳动强度和对车间进行数字化改造,开发了一款基于SMT32 的嵌入式AGV自动循迹小车。嵌入式系统具有成本低、易维护、灵活方便,循迹方式采用磁导式,抗干扰能力和精度较高的特点。

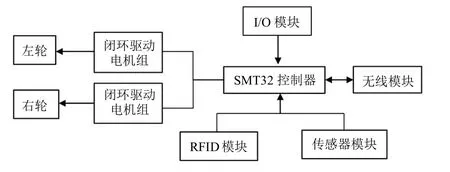

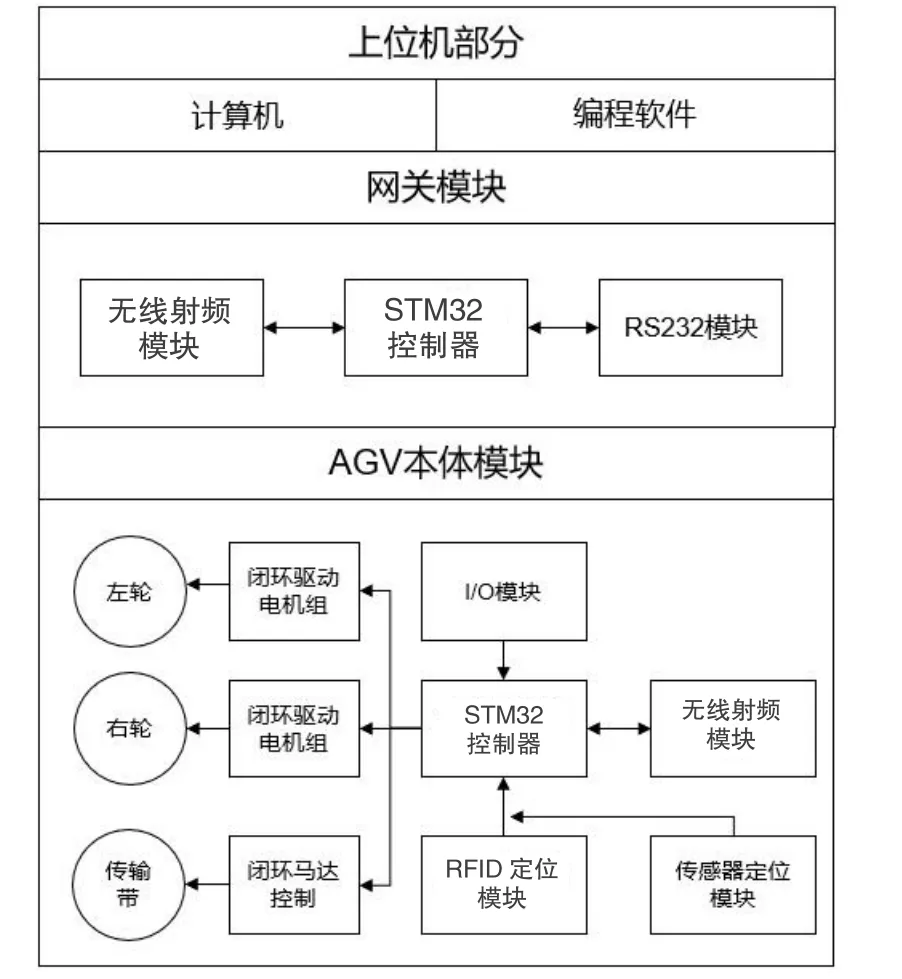

系统整体设计结构图如图1 所示。本设计采用SMT32 作为主控制单元,利用RFⅠD 模块、磁导航传感器、避障传感器将采集的信息传递给SMT32 主控制器,SMT32 根据采集的信息判断当前工位、小车相对于磁条的位置、有无障碍,结合小车的呼叫缺料工位,通过Ⅰ/O(输入/输出)模块控制2 个轮毂电机,调节小车的行驶方向和行驶速度,使AGV 小车始终可以沿着磁条方向行进,并将物料送到指定地点。物料被取走后,AGV 小车可以自动进行下个工位的送料动作,或返回仓库中。

图1 AGV 控制系统结构

1 硬件电路设计

1.1 主控制单元

本设计采用SMT32 作为主控制单元。SMT32 是由意法半导体设计开发的一种高性能控制器系列,专为高要求、低成本、低功耗的嵌入式系统设计。而SMT32F4 系列具有兼容性更好、运行速度更快的优点。SMT32F4 采用了90 nm 工艺和ART 自适应实时存储器加速器,频率可达到168 MHz,提升了计算能力,可以进行复杂的计算和控制,能够满足本设计的控制和计算要求[2]。

1.2 电机及伺服驱动器

本设计采用ZLTECH 智能机器人轮毂式电机作为小车的驱动电机。该电机内置编码器、光栅、热敏电阻等电子器件,结构小巧、连接简便、性能优异,能保证精确度,电机的载质量在50 kg 以上,满足运载刚性材料的需求[3]。

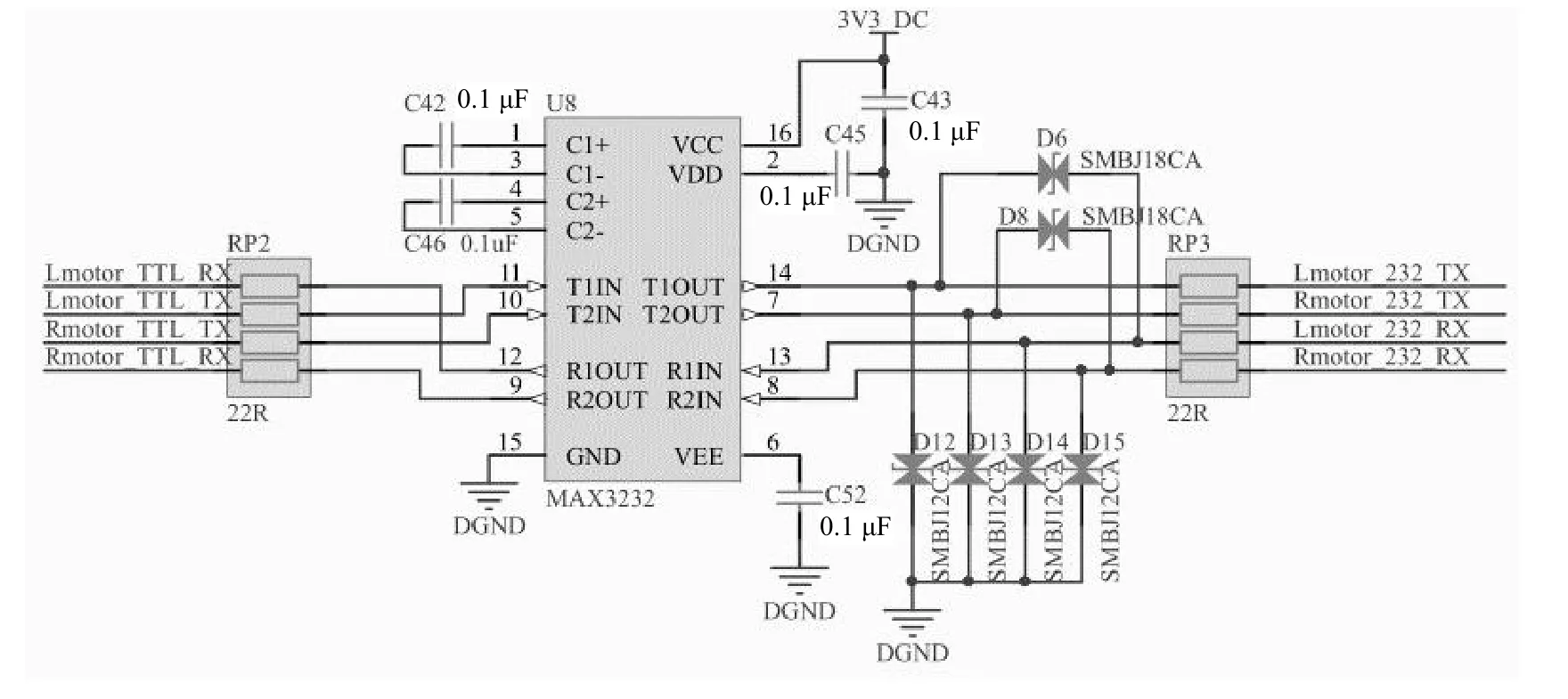

AGV 小车电机驱动器选用了ZLAC706 低压伺服驱动器控制运行。该驱动器支持多种控制方式及多种输入方式,具有大峰值转矩、低速运行平滑、稳定性好、价格低等优点。其驱动器电路如图2 所示。

图2 左右电机驱动器电路

1.3 避障传感器

在AGV 前端安装避障传感器,以检测前方物体。本文采用RPLⅠDAR A1 360°激光扫描测距雷达可以实现在二维平面12 m 范围内进行360°全方位激光测距扫描,从而获得周围环境轮廓图。在给子系统供电后,测距核心将开始按照顺时针旋转扫描,精准绘图,实时避障。

1.4 磁导航传感器

AGV 小车通过底部安装的磁导航传感器感应地面的磁条,将磁条的磁场信号转换为开关量信号并进行输出,给主控器提供所需要的磁条信号。磁带导引灵活性较好,改变或扩充路径较容易,磁带铺设也相对简单。但此导引方式易受环路周围金属物质的干扰,由于磁带外露,易被污染难以避免机械损伤,因此导引的可靠性受外界因素影响较大,适合于环境条件较好、地面无金属物质干扰的场合。

D-MNSV6-X16 是专为AGV 磁条导航设计的磁导航传感器,具有16 点信号输出,相邻2 个检测点距离10 mm,检测精度较高。通过磁导航传感器感应到地面的磁条信号,在1—16 通道产生信号,将信号传送给主控制器。磁导航传感器连接电路如图3 所示。

图3 磁导航传感器连接电路

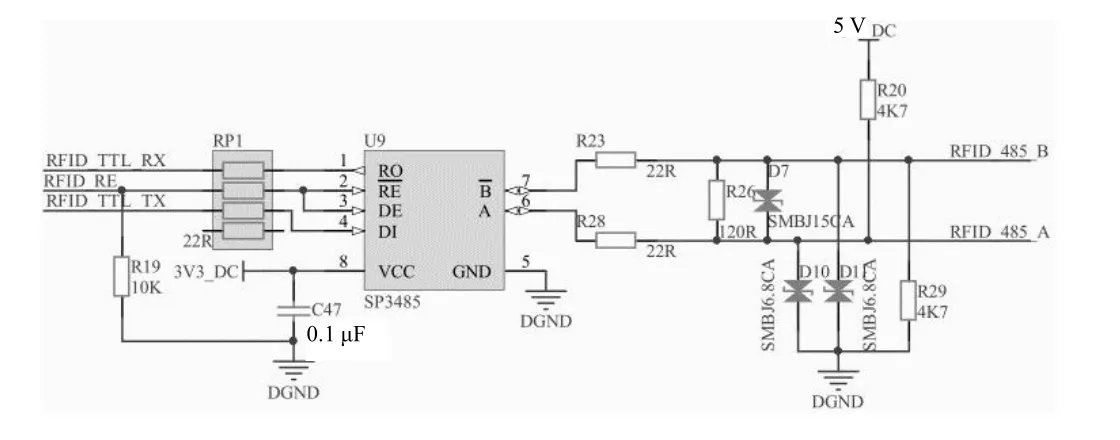

1.5 工位读取RFID 电路设计

AGV 底部装有RFⅠD 读写器,通过在地面设计RFⅠD 标签来定义AGV 运行的工位信息。RFⅠD 读写设备采用RFⅠD_485_125 低频无线RFⅠD 读写器,工作在125 kHz 低频段,具有穿透性强、稳定性高的优点,适用于对干扰要求较高的场合。

RFⅠD_485_125 读写器采用RS485 通信接口,带有忙闲检测信号,既可以通过轮询方式控制设备,也可以通过中断模式控制。

AGV 系统设计一组RS485 通信接口连接RFⅠD 模块,其连接电路如图4 所示。

图4 RFID 模块连接电路

2 软件设计

2.1 软件程序运行流程图

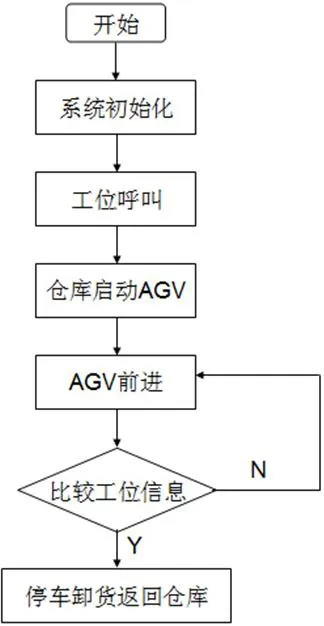

本软件程序运行流程如图5 所示。当某工位发生缺料情况时,工位呼叫仓库送料。仓库启动AGV 并设定目标工位,AGV 启动后开始沿着预先贴附的磁条前进。AGV 每到一个工位,由RFⅠD 系统扫描工位磁片,将扫描得到的信息和仓库设定的工位信息进行比较。信息如果相等,则停车卸料;如果不相等,说明尚未到达指定工位,小车继续前进,直到行驶至目标工位。完成卸料后,小车根据是否有新的送料请求,判读是否继续送料或是返回仓库。

图5 程序运行流程图

2.2 AGV 小车控制方式

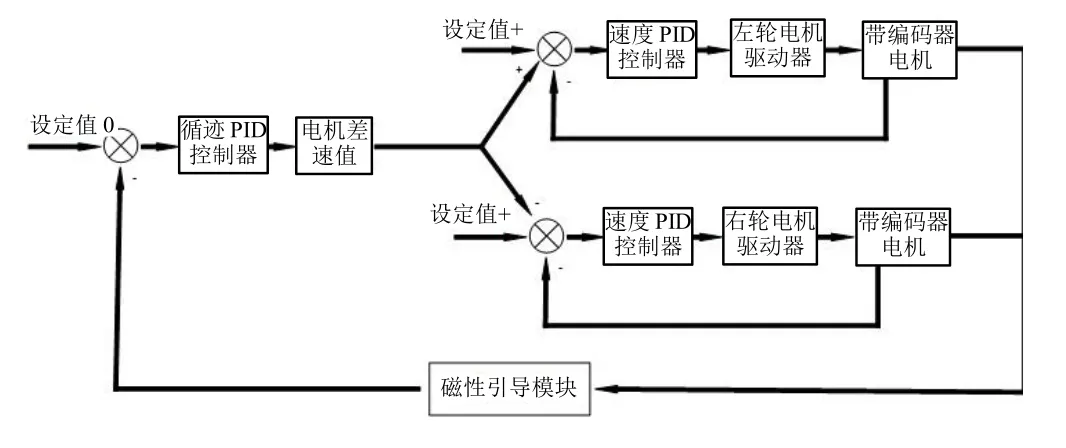

本设计中AGV 小车采用的是两级PⅠD(比例-积分-微分)串联的形式[4]。其中第一层控制为车轮速度控制,AGV 转向采用的是左右两轮差速控制的方式,车速控制采用的是增量式PⅠD 控制,PⅠD 的输出为实际电机的PWM(脉宽调制)输出增量,输入为电机实际要到达的速度,通过编码器实时检测电机转速并进行反馈。第二层控制为AGV 的寻磁位置控制,AGV通过寻磁模块检测AGV 在磁导轨上的偏移,根据AGV的车速,输出AGV 应该输出的左右轮差速值,最终和AGV 本身的车速PⅠD 控制进行串联调控,实现AGV的寻磁调控,其AGV 的整体控制模型如图6 所示。

图6 AGV 串联PID 控制模型

3 AGV 小车通信

3.1 AGV 上位机部分

通过RS232 与AGV 网关通信,内置AGV 调度控制逻辑及算法,通过以太网连接至MES(控制执行系统),实现控制AGV 定点、路径规划监控等功能。

3.2 AGV 网关控制

采用STM32 作为主控,内置无线射频模块,通过RS232 连接AGV 上位机,内置通信协议冗余算法,保证AGV 控制通信实时性及稳定性。

3.3 AGV 本体控制

采用STM32F103 作为主控组合,2 组闭环电机控制、12 组光电循迹导航、RFⅠD 定位,采用Ⅰ/O 模块作为机器人控制部分,通过闭环马达控制其背负传输带,采用无线射频通信。AGV 小车与上位机通信结构如图7 所示。

图7 AGV 小车与上位机通信结构图

3.4 AGV 通信协议

3.4.1 通信机制

AGV 无线通信网络结构为星形结构,由一个网关、多个节点组成。将网关视为主机,节点为从机,所有通信通过主机询问从机应答的方式完成,一次通信一问一答[5]。

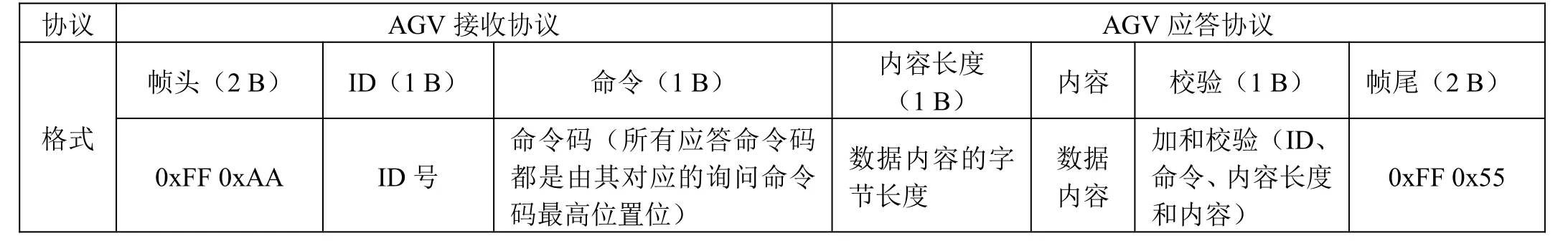

3.4.2 协议格式

设置AGV 小车与上位机的通信格式如表1 所示。

表1 通信协议格式

根据控制需要,设置常用的命令码如表2 所示。

表2 命令码及功能

AGV 小车的基本信息包包括当前模式、状态标志、最近一次检测到的RFⅠD 和该卡动作、2 个轮的速度、磁导航数据、测距模块数据、2 个轮的积分、电量、传送带状态等信息。

AGV 小车的状态包括障碍物、脱离轨道、手动急停、远程急停、完成停靠、RFⅠD 传感器异常、测距传感器异常、电量过低、传送带状态等。

AGV 小车设置的参数包括清除设置、网络ⅠD、设备的ⅠD、车速、轮速PⅠD、导航PⅠD、避障距离、电量报警值、基本信息包使能、声光报警开关、避障使能开关等。

4 结论

经过一段时间的调试运行,AGV 小车预先设定的主要功能已经可以较好实现。通过调度软件,可以实现对小车运行路线的规划,完成车间内的物料输送任务。地面布置的磁条导轨可以引导小车完成行进、转向、停车及掉头等动作。AGV 小车在运输过程中遇到特殊情况,如前方有障碍物、脱离轨道报警、电量不足报警等时,可以按照设定进行下一步决策。

本设计为智能小车的循迹增加了一种新的思路和方法,克服了光电传感器受强光影响较大的缺点,可应用在灰尘、污垢和潮湿等恶劣环境中,具有一定的实用价值。