侧围C柱精致感调试技术研究

陈文锋,凌建兵,周雪峰

(四川成飞集成科技股份有限公司,四川 成都 610091)

0 引言

汽车外覆盖件属于单件生产,在零件成形的多个工序中都可能产生影响其表面质量的问题,从而影响整车外观的精致感。通过几个项目反复试验验证,解决了这类问题,并减少了调试优化工作,满足了整车匹配的精致工艺要求,提升了整车外观的美观度。现以最具代表性的侧围C柱表面质量的改善方法为例进行研究,根据CAE 分析结果,在模具零件型面设计阶段,对理论分析出现表面质量缺陷的区域进行加工数模削面处理补偿及后期调试阶段的研配补偿来改善零件表面成形质量。

1 缺陷检查方法

油石打磨板材表面是检查缺陷直观的方法,用油石打磨时适度用力,以不使零件表面出现划痕或变形为准,根据零件造型沿车身纵向打磨;大平面的造型使用较长的油石进行行程较大的水平打磨,发现油石打滑或打磨痕迹不明显时,应及时擦拭零件表面并清理油石上的铁屑,图1 所示是侧围C 柱区域工序件(拉深件和整形件)通过油石打磨后可见的表面缺陷痕迹。

2 缺陷产生原因分析

2.1 侧围外板成形工序

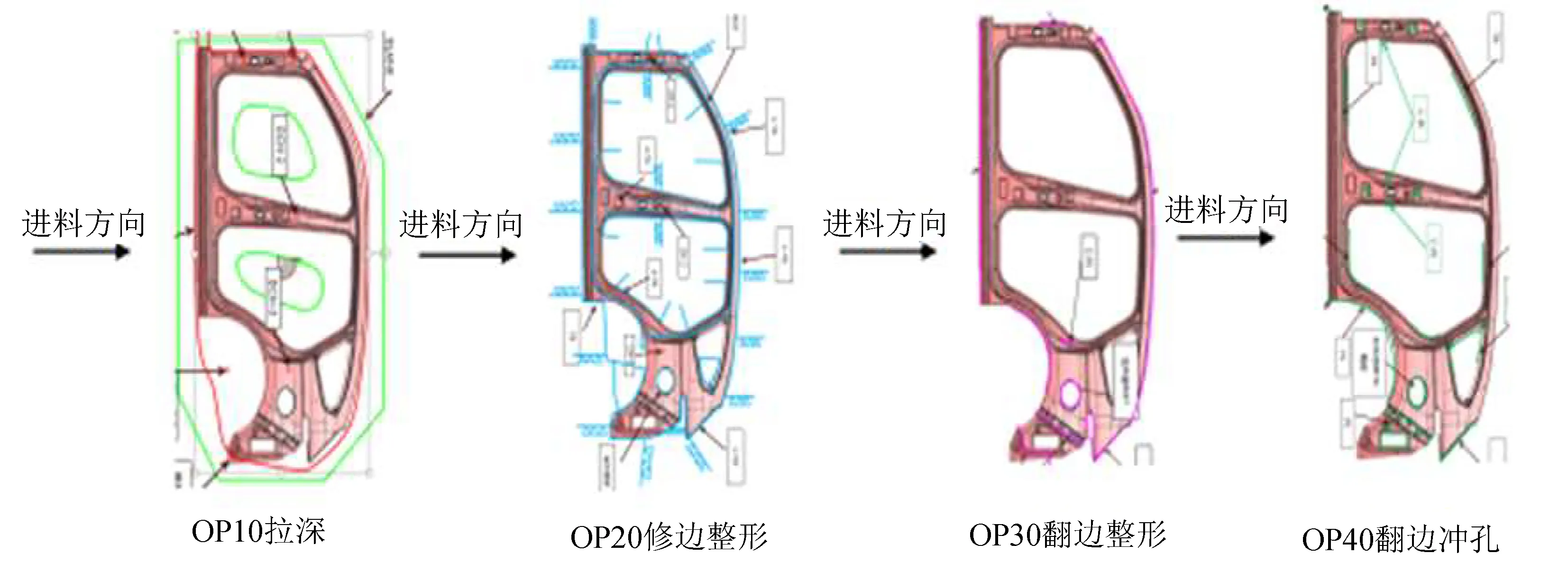

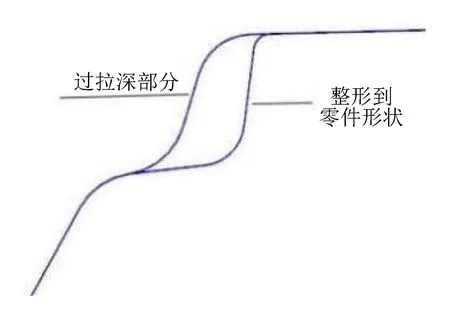

以侧围C 柱表面缺陷为例分析其产生的原因,研究解决和提升的方法。侧围外板一般经过拉深、修边整形、翻边整形、翻边冲孔等工序完成成形,板材成形过程复杂,受成形工艺方案、模具结构设计方案、板材材质、加工制造工艺、调试参数、过程质量控制等多种因素影响,导致最终成形的零件出现表面质量缺陷。图2 所示为侧围外板经过4 道工序成形,C 柱在OP10 拉深成形阶段受零件圆角R的影响较小,拉深无法满足成形要求,圆角R部分进行了过拉深处理,通过OP20 整形到位,如图3 所示。C柱区域在OP10、OP20 工序已成形达到零件尺寸要求,OP30、OP40工序只需排除C柱区域上、下模与工序件的干涉即可避免产生成形缺陷。

图2 侧围外板成形工序

图3 C柱过拉深圆角R剖面

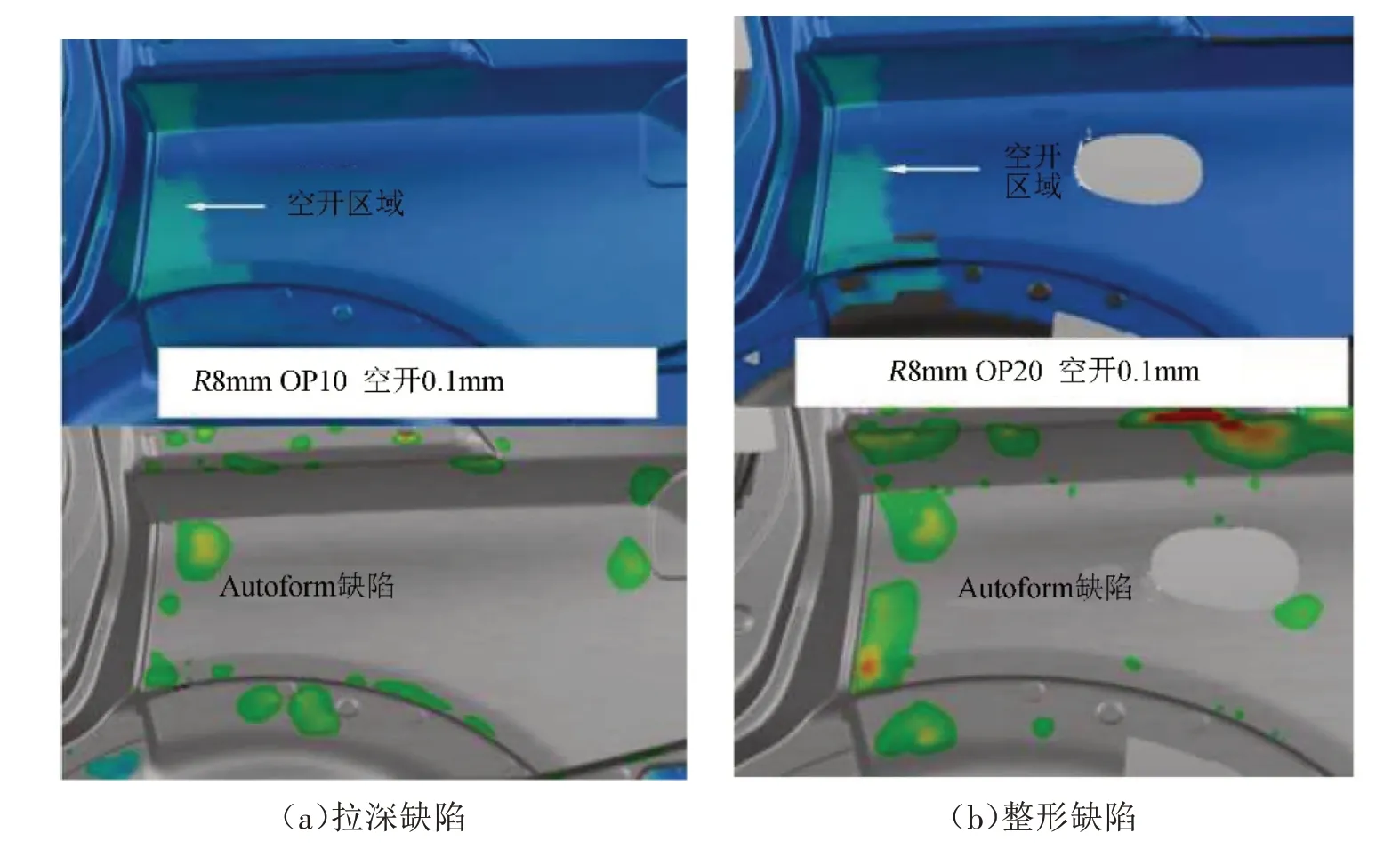

2.2 AutoForm模拟分析

AutoForm 模拟结果显示,C 柱圆角R周边区域OP10、OP20 工序在钳工研配着色未满足理论要求的条件下,拉深和整形的工序件都出现了严重的表面质量缺陷,如图4所示,与现场实际工序件出现的表面质量缺陷(见图1)所示基本相符。这类表面质量缺陷影响整车外观,无法满足整车外观精致感要求。

图4 AutoForm模拟C柱缺陷

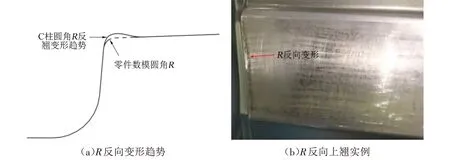

2.3 模具零件研配着色问题分析

侧围C 柱在成形过程中,板料流经圆角R时,圆角R根部与延伸面交接处冷作硬化变形反向上翘,如图5(a)所示,反翘变形连成一条线,比圆角R延伸面略高0.03~0.1 mm,造成圆角R跟延伸面曲率变化较大,零件表面出现较大的凹陷,如图5(b)所示。钳工研配过程中难以准确判定上下真实着色情况,研磨凹模时容易造成圆角R根部虚假着色现象;圆角R根部表面缺陷区域上、下模着色不能实现强压,无法通过强压排除圆角R反向上翘变形,使零件圆角R根部周围区域产生表面凹陷,影响整车表面的精致感。

图5 圆角R处变形

3 制定整改方案

根据AutoForm 模拟分析结果,结合现场调试整改表面质量积累的经验,决定从模具基准件检查修复、前期加工数模削面处理、研配补偿3个方面制定整改侧围C 柱表面质量缺陷的策略,以满足整车精致感工艺要求。

3.1 下模基准修复

(1)淬火变形。侧围外板拉深模和整形模零件材料一般是MoCr 铸铁和GG70 铸铁,为了延长模具的使用寿命,须提高模具零件凸圆角R的硬度,增加模具零件在材料流动区域的耐磨性,因此需要在成形类模具零件的凸圆角R处进行表面淬火。模具零件淬火后,材料的内部晶粒变大,淬火区型面会增高0.02~0.05 mm,刀具在加工硬度相差40 HRC左右的淬火和非淬火交接区域时,切削量存在差异,不可避免地造成C 柱区域型面出现段差,如图6所示。

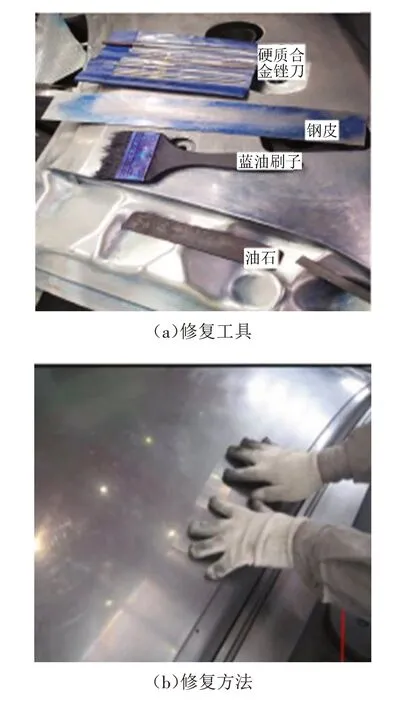

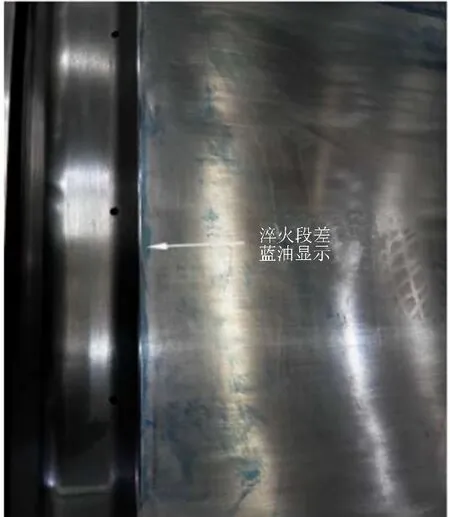

(2)淬火变形修复。将钢皮均匀涂抹蓝油,放在凸模淬火区,双手手指等距放在钢皮上,平缓地来回推动,如图7 所示。移开钢皮会发现凸模圆角R淬火区大约5 mm 处有蓝油,旁边5~10 mm 处没有蓝油,再往中间大面积型面上有蓝油,如图8 所示。然后用硬质合金钢板锉对淬火区进行研磨,研磨时动作要平缓,且要交叉研磨,禁止磨到没有蓝油的地方,不能把零件表面和圆角R修塌。因研磨量较小,仅0.02~0.05 mm,所以要反复用钢皮涂抹蓝油检查,再通过观察着色进行研磨,直到整个型面都均匀着色后改用240#油石,将大面平放在型面上来回交叉推光,并随时用钢皮检查,防止用力不均导致圆角R塌角和型面凹坑。反复进行作业,直至淬火区与整个型面光顺连接无段差,再用砂纸抛光至Ra0.4 μm,如图9所示。

图7 修复工具及方法

图8 淬火段差蓝油显示

图9 修复后型面

3.2 加工数模削面补偿处理

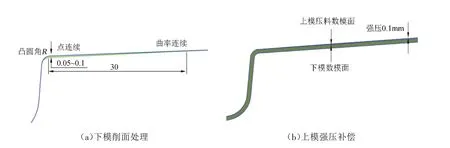

为了避免侧围C 柱成形时因圆角R冷作硬化而反向上翘的趋势,通过对加工数模补偿来改善,减少钳工研磨工作量和虚假着色的误判。具体方法:通过AutoForm 分析表面质量存在问题的侧围C 柱区域,分别在拉深模和整形模的下模进行适量的削面处理补偿,上模压料器进行强压处理,如图10所示。

图10 削面补偿处理

3.3 研配着色补偿

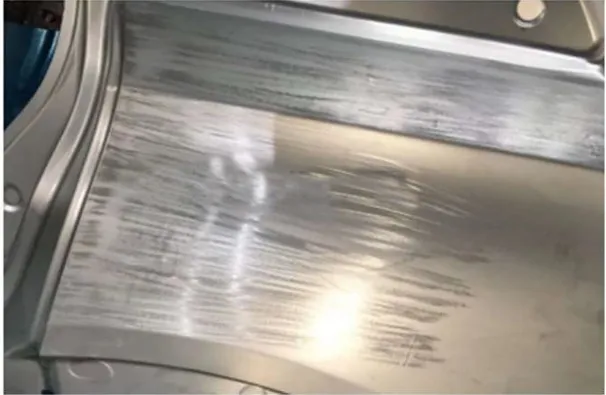

研配着色补偿:板材修复工序件缺陷部位如图11 所示,使零件表面质量满足要求,用修复后的零件来研配拉深和整形工序,减少钳工对虚假着色的判定,提升缺陷区上、下模研配着色效率,满足强压需求来改善零件表面质量。

图11 缺陷修复部位

(1)使用拉深模基准件对凸模进行精修后,将上、下模合模安装在压力机上。型面研配过程中,主压力≤理论压力,打磨时沿线型方向运动,避免打磨伤及棱线;研磨时,上、下模切削量不能过大,以免打磨过多而失去强压效果;蓝油涂刷均匀,以手指轻按后能在工序件上看见清晰指纹和模具本体为准,每研磨一遍,用油石将上模推光,使表面粗糙度满足要求,避免后期推光时造成着色率下降;反复进行研磨推光,直至型面研合率满足要求,强压区型面着色呈发亮状态,如图12所示。

图12 拉深模C柱研配着色

(2)使用整形模基准件对凸模进行精修后,将表面质量修复后的工序件涂抹蓝油,对压料器进行研磨。研配压料器型面时,上、下模下止点设置在上模翻边镶件和下模整形镶件差5 mm 左右接触的位置,以不触碰工序件为宜。用砂轮打磨研配时,砂轮与压料器型面接触要轻落轻起,交叉打磨,避免磨出凹坑而给后工序推光增加工作量。当压料器的工作区域都均匀着色80%后,保证整形凸模圆角R型面60 mm 区域和压料器都要有强压着色。然后用220#油石推光压料器型面至Ra0.8 μm。边推光边用工序件涂抹蓝油检查着色,直至翻边整形圆角R的边缘全部强压着色,工作区域95%以上着色,如图13所示。

图13 整形模C柱研配着色

4 整改效果及应用推广

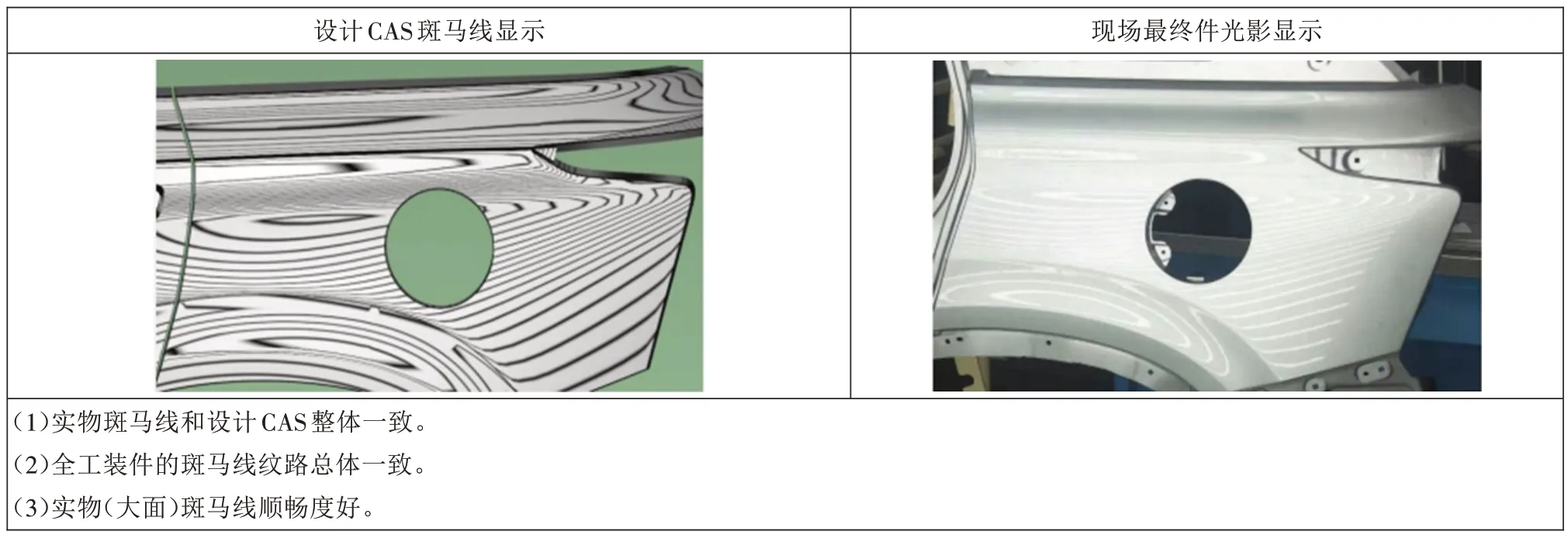

通过实施以上整改方案,解决了侧围C 柱表面质量缺陷问题,整改后的零件如图14 所示,最终零件与设计CAS 斑马线一致,满足外观精致感要求,如表1所示。经过后期在多个项目中的前后门外板C 柱搭接面、翼子板A 柱搭接面等外板件采取加工数模削面补偿处理及调试阶段研配着色补偿措施,都取得显著的效果,并形成了技术标准规范。

表1 外观精致感工艺评价

图14 整改后零件效果

5 结束语

在调试阶段发现零件表面质量缺陷并采取措施进行排除,需要调试技术人员掌握冲压工艺、加工数模设计、结构设计、加工装配工艺以及现场研配调试等多项技术。通过理论准确分析和现场不断试模找到缺陷产生的原因,并根据不同的表面凹陷类型制定最优的整改方案,总结能解决现场实际问题的方法并加以推广。