凸缘防尘罩多个不同边距冲孔工艺及模具设计

邱庚龙

(江铃底盘股份有限公司,江西 抚州 344000)

0 引言

汽车驱动桥是传递牵引力、制动力及相应反作用力矩的零件,需要安装凸缘防尘罩,而凸缘防尘罩是安装在汽车驱动后桥制动轮毂内紧贴轴承油封的盘形零件,其主要作用是防止灰尘等异物进入轴承油封内,起保护油封、轴承正常工作和延长使用寿命的作用。

1 零件冲压工艺分析

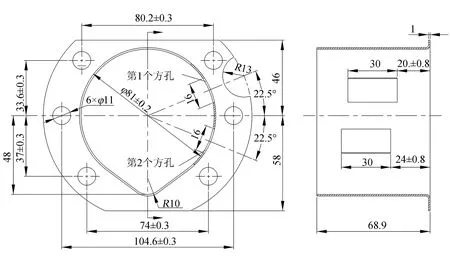

凸缘防尘罩是汽车驱动后桥总成中常用零件之一,某车型后桥凸缘防尘罩是采用板厚1.0 mm 的ST14 冷轧板经冲压加工制成,其结构和主要尺寸如图1所示。

图1 凸缘防尘罩

从技术及装配工艺等方面看,凸缘防尘罩2 个方孔尺寸均为30 mm×16 mm,但2 个方孔到零件凸缘边距分别为(20±0.8)、(24±0.8)mm,相差4 mm,且2个方孔夹角为45°,零件在下料、落料-冲孔、第1次拉深、第2 次拉深、第3 次拉深、切边-冲孔各工序后可采用斜楔式同时侧冲多孔工艺或单工序分二次冲孔工艺来保证成形方孔到零件凸缘边距。若采用斜楔式同时侧冲多孔工艺,模具结构复杂,制造周期长,且零件2 个方孔在同一个方向致使模具单边受力而缩短了模具使用寿命;若采用单工序分二次冲孔工艺,生产效率低,生产成本高,因此均不适用于此零件大批量生产。通过对该零件结构及特性进行分析,可以采取多个不同边距冲孔的方式进行冲孔。

2 模具结构及工作过程

经过工艺分析,设计凸缘防尘罩冲多个不同边距孔的模具结构如图2 所示,该模具安装在JB21-63压力机上使用,其模具装配如下。

(1)凸模6 通过过盈配合装在凸模固定板5 中,从上端面通过螺钉与上垫板4 连接,模柄1 通过过盈配合装在上模座2 的模柄孔中,导套3 通过过盈配合装在上模座2 两边的导套孔中,上模座2、上垫板4 通过螺钉及定位销与凸模固定板5 连接,卸料橡胶7预压缩装在凸模6上,卸料板8通过卸料螺钉与卸料橡胶7、凸模固定板5、上垫板4、上模座2 活动连接。

(2)凹模11 通过过盈配合装在凹模固定板16中,从侧边通过螺钉与凹模拉板10 连接,导套22 通过过盈配合装在活动杆支座21的导套孔中,凹模固定板16 和活动杆支座21 通过过盈配合装在下模固定板19各对应的孔中,并分别从下端面通过螺钉与下模座20 连接,4 根限位弹簧14 预压缩装在凹模固定板16 各对应的限位孔中,限位板15 通过间隙配合套在凹模11 上,并通过卸料螺钉与限位弹簧14、凹模固定板16、凹模拉板10活动连接。

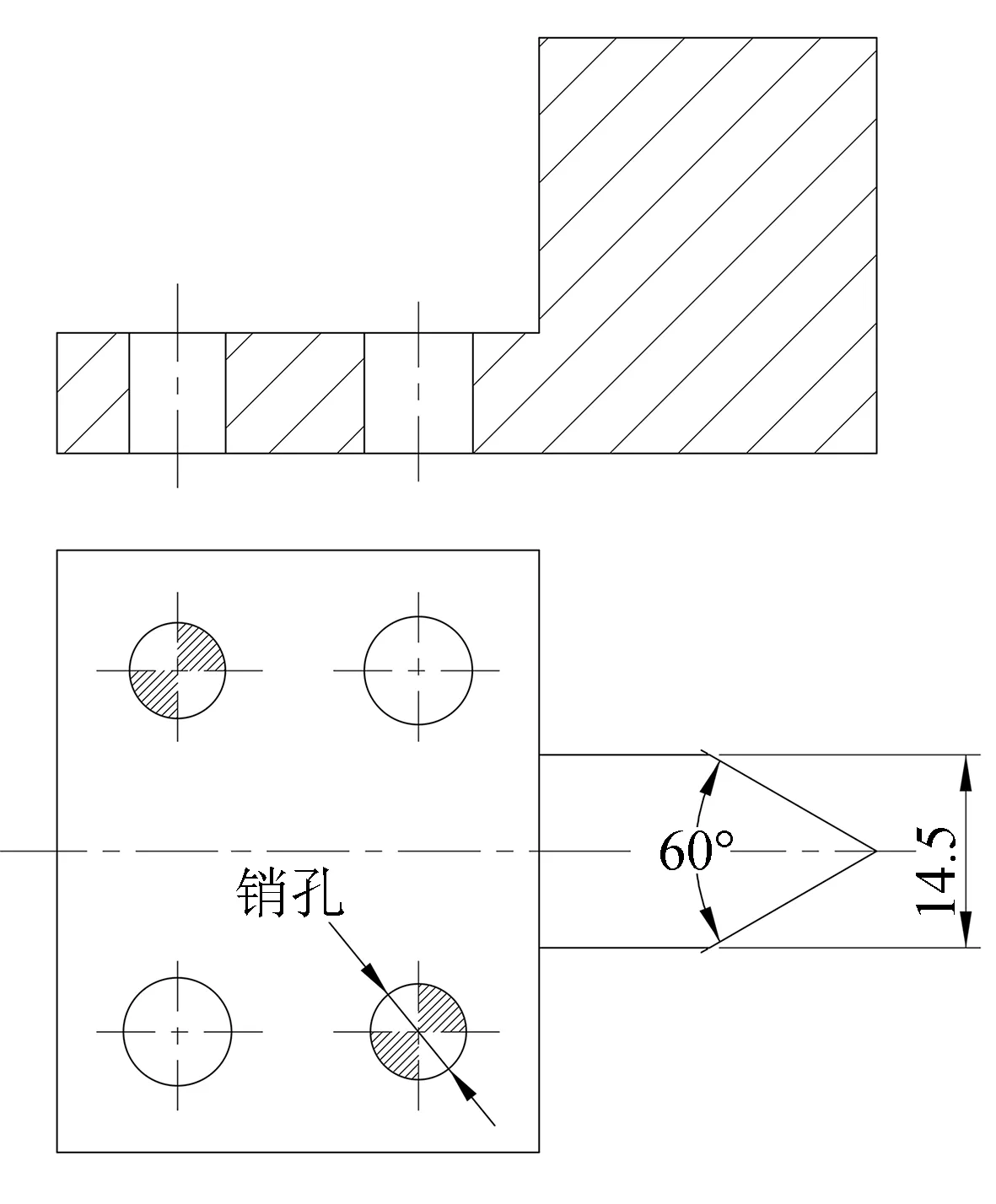

(3)防错销9 通过过盈配合装在活动杆13 的防错销孔中,2 个定位销17 通过过盈配合装在活动杆13 的各定位销孔中,2 个定位齿23 通过螺钉及定位销装在活动杆支座21 前、后面上,活动杆13 通过间隙配合套在导套22 的孔中,旋转定位盘24 通过过盈配合装在活动杆13的固定凸台上,并从侧边通过螺钉与活动杆13连接。

(4)导柱12 通过过盈配合装在下模座20 两边的导柱孔中,下模座20通过螺钉及定位销与下模固定板19 连接,支撑座18 通过螺钉与下模固定板19、下模座20连接。

模具工作过程如下。

(1)将汽车驱动桥凸缘防尘罩冲多个不同边距孔模具旋转90°(即旋转定位盘24反面朝向操作者,方便操作者旋转和按住旋转定位盘24)装在630 kN的压力机上。

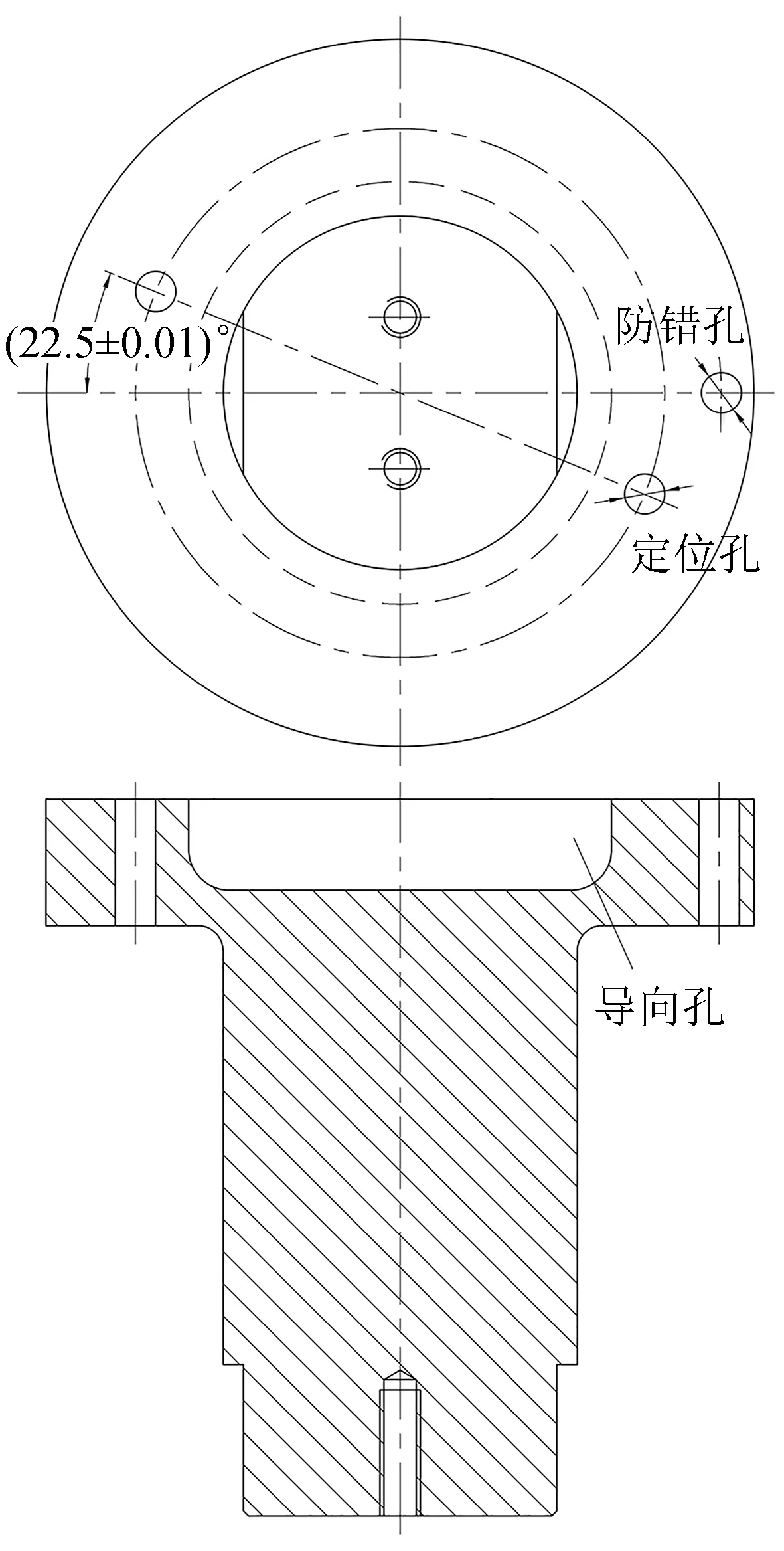

(2)图3 所示为活动杆结构,图4 所示为旋转定位盘结构。用手拖着旋转定位盘24 将活动杆13 向后拉出,再将下料、落料-冲孔、第1次拉深、第2次拉深、第3 次拉深、切边-冲孔工序后的预制凸缘防尘罩放置在活动杆13 的定位面上,并用定位销17 确定零件2 个内孔,用防错销9 进行防错(即用零件R13 mm的半圆缺口防错)。

图3 活动杆结构

图4 旋转定位盘结构

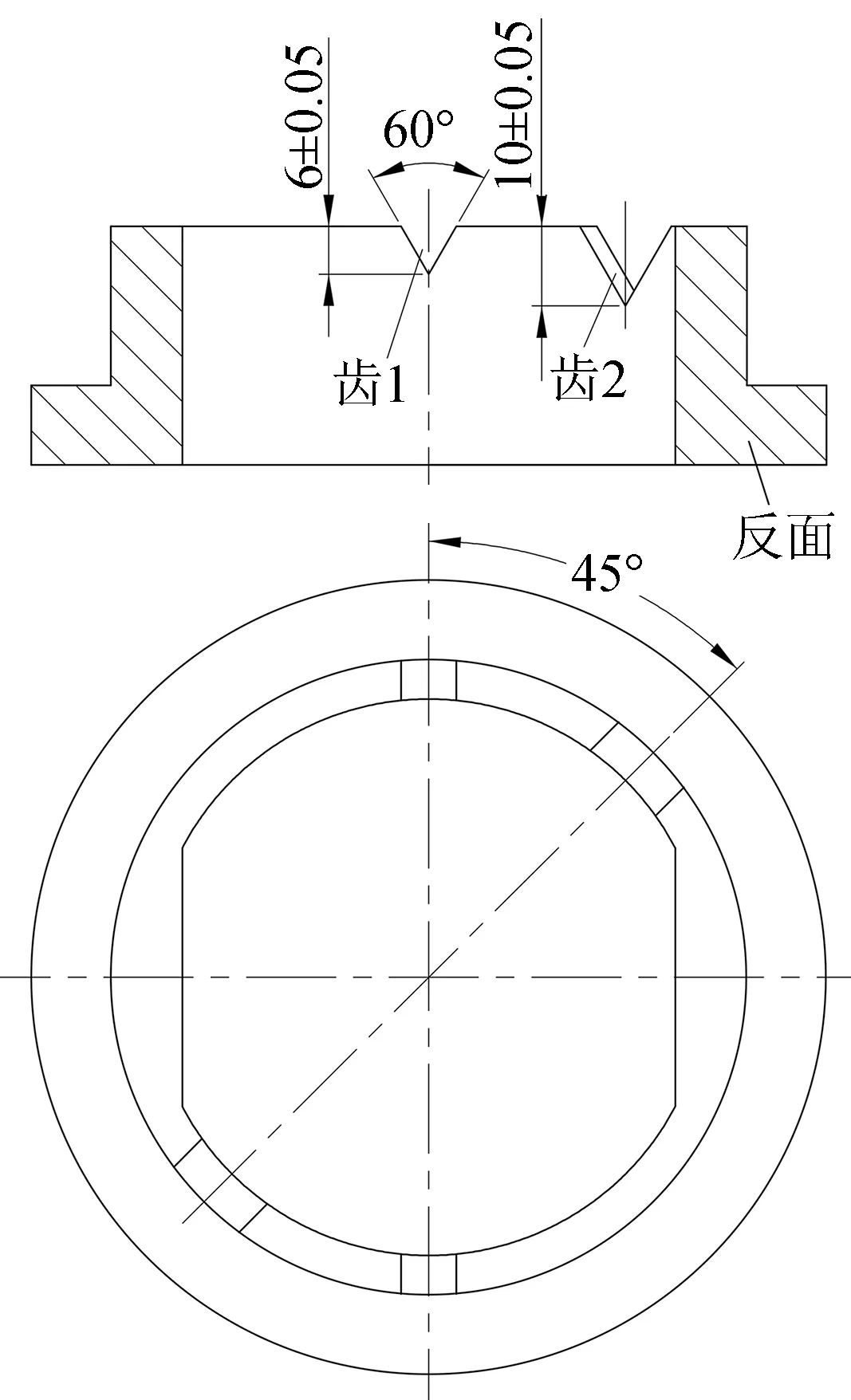

(3)用手拖着旋转定位盘24 将活动杆13 向前推,使活动杆13上已定好位的零件内孔导入到凹模11 中,并使旋转定位盘24 上的2 个“齿1”与两边定位齿23的“V”形齿完全吻合后用手按住旋转定位盘24,防止冲孔过程中旋转定位盘24向后窜动而影响零件孔边距,而限位板15 在限位弹簧14 的推力作用下将零件凸缘端面与活动杆13的定位面紧贴,定位齿结构如图5所示。

图5 定位齿结构

(4)开动压力机,上模座2随机床上工作台向下运行,卸料板8 在卸料橡胶7 的压力作用下与凹模11 先压紧零件,然后随着凸模6 继续向下运动与凹模11完成零件第1个方孔的加工。

(5)零件第1个方孔加工完成后,压力机上滑块带动模具的上半部分回位,卸料板8 在卸料橡胶7的作用力下卸出零件,冲孔废料从下模和机床下工作台漏出,然后用手拖着旋转定位盘24向后拉出一小段距离(即零件内孔不能脱离凹模11)并逆时针旋转45°后,再向前推动旋转定位盘24 使旋转定位盘24 上的2 个“齿2”与两边定位齿23 的“V”形齿完全吻合后,用手按住旋转定位盘24(即旋转定位盘24 从“齿1”旋转到“齿2”,因旋转定位盘24 旋转了45°,而旋转定位盘24 带动活动杆13 旋转了45°,活动杆13 又带动零件在凹模11 上旋转了45°,而旋转定位盘24 上的“齿1”和“齿2”两齿深度不一样,所以冲出来的2 个方孔孔边距也不一样),限位板15在限位弹簧14 的推力作用下将零件端面与活动杆13的定位面紧贴。

(6)开动压力机,上模座2随机床上工作台向下运行,卸料板8 在卸料橡胶7 的压力作用下与凹模11 先压紧零件,然后随着凸模6 继续向下运动与凹模11完成零件第2个方孔的加工。

(7)零件第2个方孔加工完成后,压力机上滑块带动模具的上半部分回位,然后用手拖着旋转定位盘24 将活动杆13 向后拉(即将零件内孔脱离凹模11),并取出成形零件放置到物料箱中,冲孔废料从下模和机床下工作台漏出,完成2 个不同孔边距的方孔冲裁。

3 模具设计要点

(1)下模部分设有活动杆13、定位齿23 和旋转定位盘24,而旋转定位盘24 设有“V”形齿,两齿夹角为零件两方孔所要求的夹角(45°),两“V”形齿深度的高度差为零件两方孔到凸缘边距之差(4 mm),零件固定在活动杆13 上,这样通过旋转定位盘24和活动杆13 带动零件在凹模11 中进行旋转,通过定位齿23 和旋转定位盘24 的“V”形齿精确定位来保证零件各方孔的夹角和方孔孔边距,将零件冲出多个不同孔边距的方孔。

(2)活动杆13 与导套22 间隙配合的双面间隙为0.12~0.14 mm,活动杆13 上设有导向孔,冲裁时导入凹模11 右端面的外圆深度为15 mm,且活动杆13的导向孔与凹模11的外圆间隙配合,双面间隙为0.16~0.18 mm,保证了活动杆13 的旋转精度,从而保证零件的定位精度。此外,活动杆13的导向孔在冲裁过程中又起到支撑凹模11的作用,提高凹模11的强度和延长模具的使用寿命。

(3)下模部分设有支撑座18,活动杆13 大外圆与支撑座18 的内圆间隙配合,双面间隙为0.13~0.15 mm,既保证了活动杆13 能在支撑座18 内圆中自由活动,又能在冲裁过程中起到支撑活动杆13作用,而活动杆13 又支撑凹模11,提高凹模11 的强度和延长模具的使用寿命。

(4)限位板15 与凹模11 的外圆间隙配合,双面间隙为0.18~0.20 mm,保证限位板15与凹模11的垂直度,则保证了限位板15 端面的精度,保证零件的成形质量。

(5)活动杆13 上设有一个防错销9 进行零件防错(即用零件R13 mm 的半圆缺口防错),可以防止因零件放错而报废。

(6)凹模11 选用模具材料Cr12MoV1,淬火硬度为56~58 HRC。

(7)凹模11、活动杆13 和旋转定位盘24 均设有防转零件,防止各零件转动而影响模具精度和零件质量。

4 结束语

经实际生产证明,此加工工艺结合冲多个不同边距孔的冲孔模应用,可保证零件各尺寸和使用性能均达到要求,加工工艺合理,模具结构简单,保证模具成形质量稳定,降低了生产成本。该冲孔模易于加工,实用性及推广性较强,对类似零件的工艺及模具结构设计具有参考价值。