气体脱硫装置再生塔腐蚀失效分析及防护

刘祥春

(中国石化上海石油化工股份有限公司,上海 200540)

近年来,全球原油高硫化、重质化趋势日益明显,导致国内各炼厂工艺气中的硫含量不断上升。针对液化气和干气等含硫原料的脱硫技术主要有干法、湿法、直接氧化法和生物脱硫法等,其中湿法脱硫不仅效率高、压降小,而且具有占地面积小、工艺成熟、处理能力大等优点,所以工业应用最为广泛【1-3】。

湿法脱硫工艺主要由气体吸收和溶剂再生两部分组成,即酸性组分首先与脱硫溶剂发生可逆化学反应,从气相转移到液相,然后进入再生塔进行解吸再生【4】。由于再生塔内介质流速高、操作温度高、H2S浓度高,所以由此引起的腐蚀一直是湿法脱硫装置的主要问题【5-8】。某石化厂气体脱硫装置再生塔腐蚀严重,本文针对这一问题,通过理化分析和CFD模拟对再生塔内的腐蚀机制进行了深入研究,确定了导致腐蚀的原因,为制定相应优化措施和对策、保障装置的长周期稳定运行提供了理论依据。

1 装置现状

1.1 工艺流程

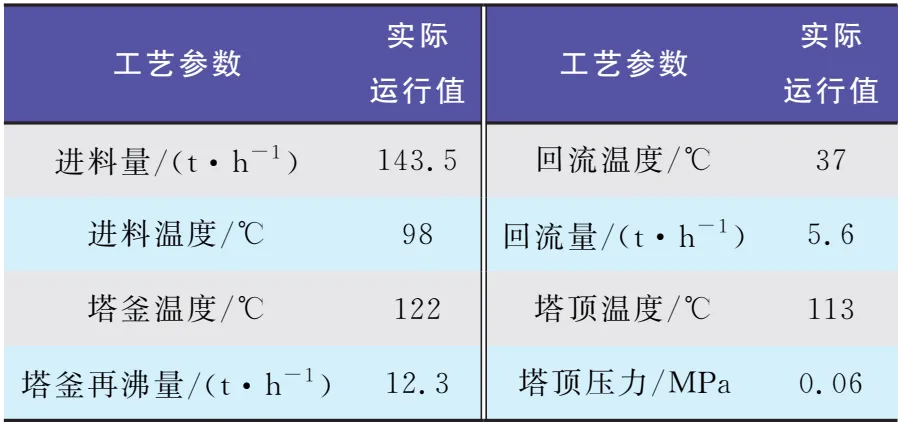

气体脱硫装置再生系统的工艺流程如图1所示。富含酸性组分(主要是H2S)的胺盐自闪蒸罐进入再生塔;再生塔顶主要是酸性气,经冷凝器冷却后进入气液分液罐,酸性气体自顶部排出送往硫回收装置,少量酸性水自底部经回流泵返回再生塔顶;再生塔底为贫胺液,一部分进入再沸器汽化后作为汽提热源,另一部分与富胺液换热后经贫胺液泵送至吸收单元循环利用。系统工艺参数如表1所示。

表1 再生系统工艺参数

图1 再生系统工艺流程

1.2 腐蚀概况

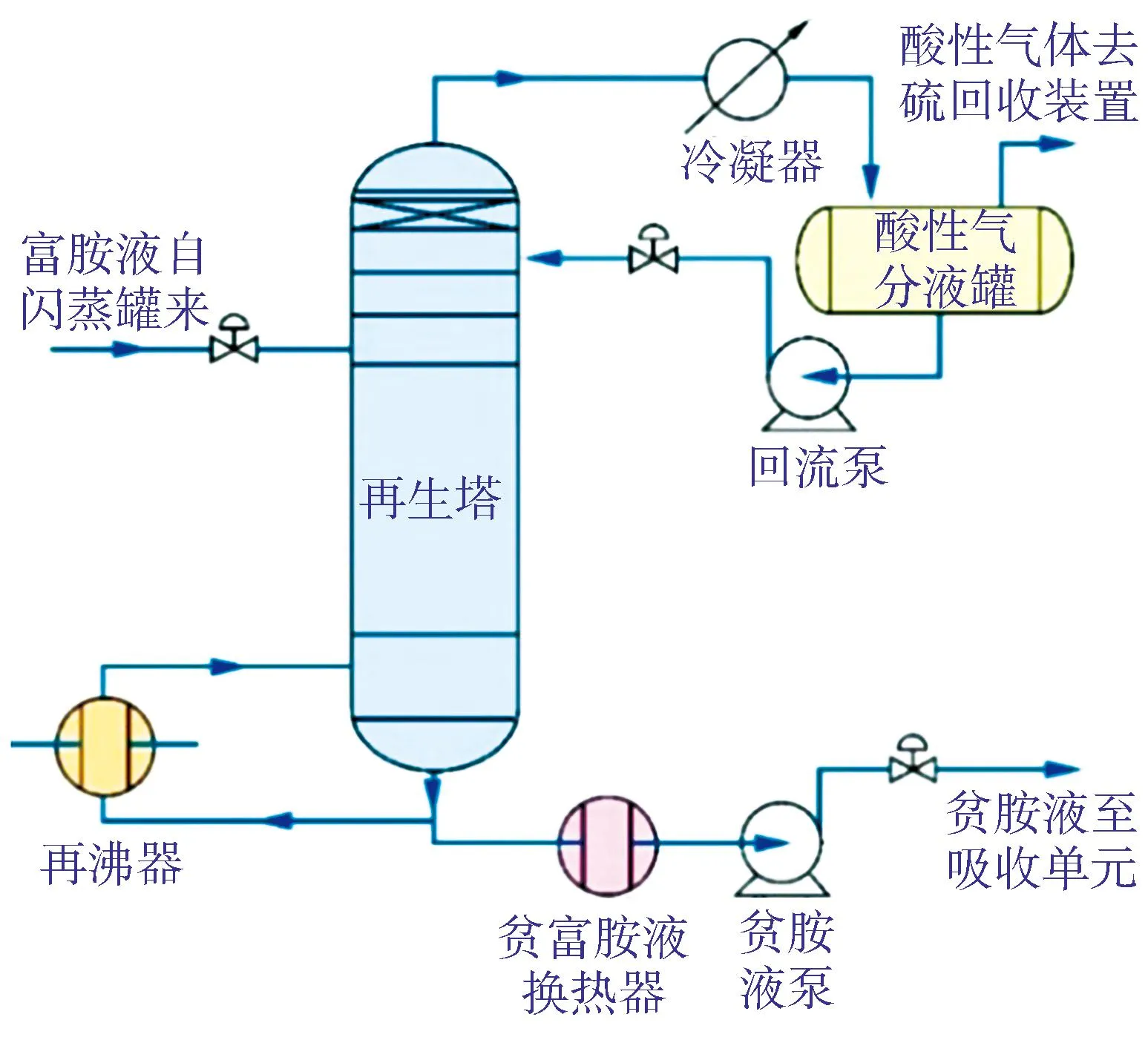

在实际运行中,再生塔系统曾多次出现腐蚀泄漏,返塔管线、塔盘、分布器等部位腐蚀严重,塔壁局部出现明显减薄。图2所示为其宏观腐蚀形貌。由图2可以看出,相较于正常表面,所有腐蚀表面的粗糙程度均显著增大,而且布满了淡黄色或深褐色的腐蚀产物。腐蚀导致的设备减薄甚至穿孔使得装置非计划停车次数明显增多,设备的长周期安全运行面临巨大挑战。

图2 宏观腐蚀形貌

2 理化分析

2.1 化学成分分析

从构件上截取样品,按照GB/T 23942—2009中的要求,使用光谱仪对其化学成分进行分析结果见表2。由表2可见,构件的元素组成符合国家标准要求。

表2 构件的化学成分(质量分数) %

2.2 扫描电镜和能谱分析

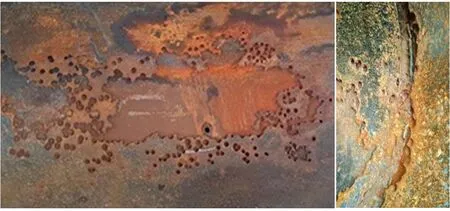

使用扫描电镜对构件微观结构进行观察,结果见图3。从图3可以看出,样品微观表面均比较粗糙,整体结构较为疏松。腐蚀产物膜表面缺陷较多,厚度分布不均匀,部分区域存在少量的缝隙和沟壑,这说明产物膜与金属基体间的结合力强度不够,不足以对基体产生保护作用。

图3 样品扫描电镜结果

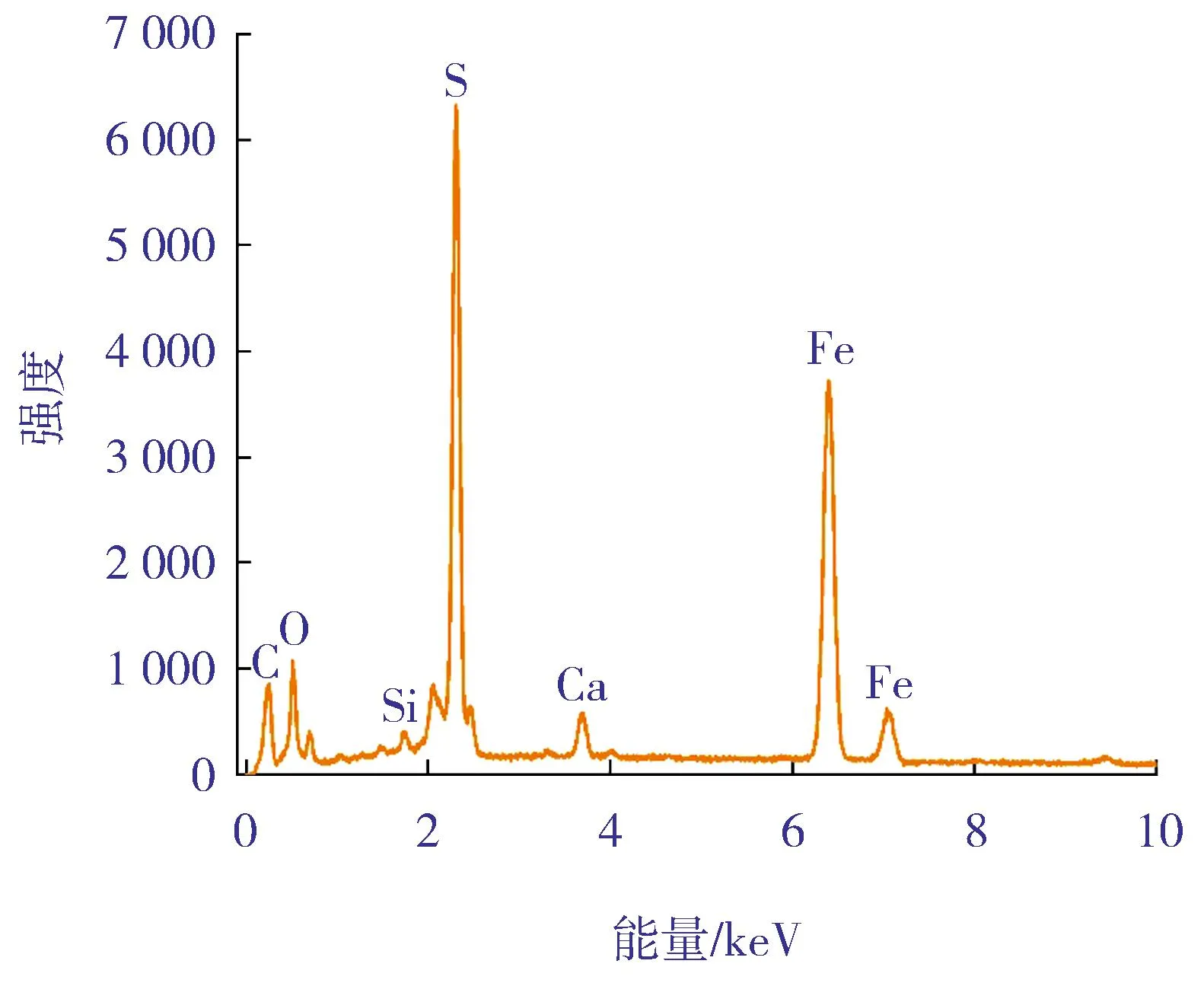

使用能谱仪对样品进行元素分析,结果见图4 和表3。图4和表3显示,腐蚀产物中主要元素为Fe、C、S和O。由此推测,腐蚀产物为Fe的硫化物或Fe与碳酸根的化合物。

表3 腐蚀产物的化学成分(质量分数) %

图4 样品能谱结果

2.3 X射线衍射分析

使用X射线衍射仪分析腐蚀产物的组成,结果如图5所示。借助专业分析软件Jade 6.0,经检索/匹配后得出,腐蚀产物中所含主要物相为Fe和FeS2。

图5 样品X射线衍射结果

3 CFD模拟

由于塔设备内部结构复杂、造价高且不宜更换,因此明确塔内流场分布,确定高腐蚀风险位点,以便有效减缓塔内腐蚀,就显得尤为重要。本研究利用CFD模拟软件,分析再生塔内部的流场变化规律,揭示再生塔系统的腐蚀机理,为后续装置的运行和调整提供理论依据。

3.1 模型建立

3.1.1 物理模型

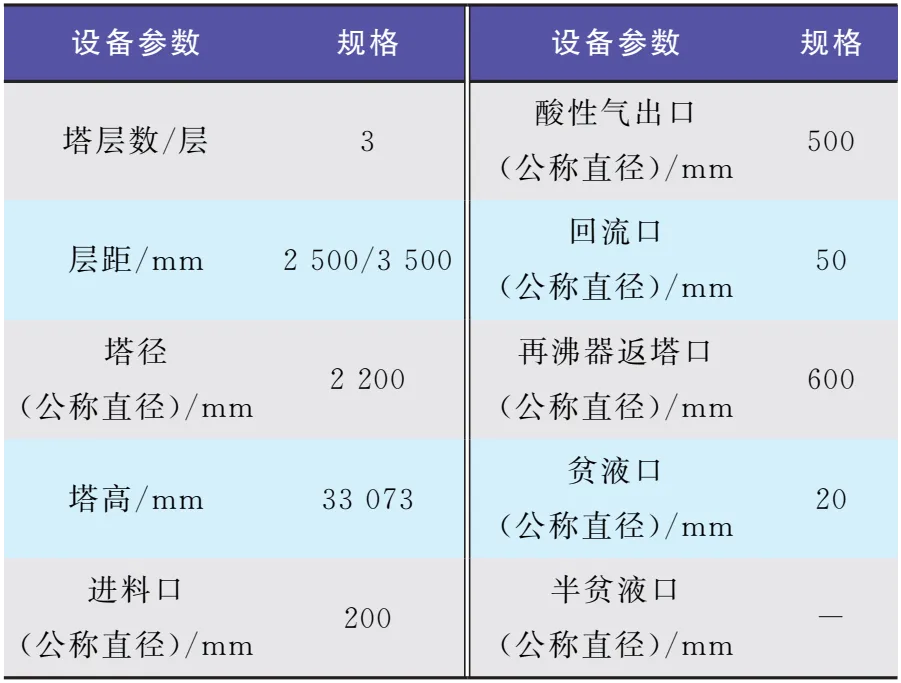

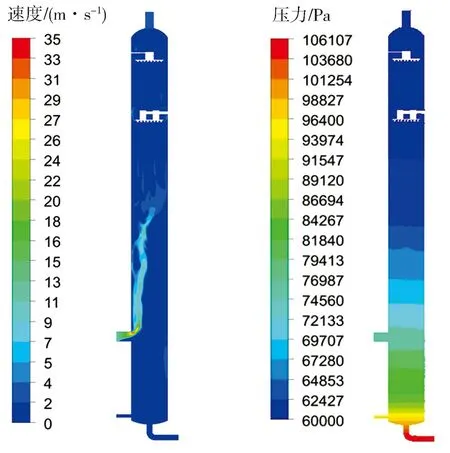

再生塔结构如图6所示。胺盐从进料口进入再生塔自上而下流动,与自下而上的蒸汽逆流接触解吸出H2S,达到再生的目的。图7为再生塔及其附属管线的三维模型,表4为模型详细参数。使用Mesh软件进行网格划分,网格类型为混合网格。

表4 模型详细参数

图6 再生塔结构

图7 再生塔及其附属管线三维模型

3.1.2 条件假设

基于再生塔的实际运行情况,为便于计算,本研究进行以下假设与简化【9】:

1) 系统内所有流体视为理想流体;

2) 塔内填料层采用多孔介质模拟;

3) 系统稳态运行,壁面为绝热壁面;

4) 忽略除沫器等小部件对流场的影响。

3.1.3 数学模型

模拟过程中系统内流体流动遵循基本的守恒定律,即能量守恒、动量守恒和质量守恒。采用VOF模型和标准k-ε模型描述多相流流动过程,定义水蒸气的蒸发/冷凝过程。再生塔中涉及到的胺盐与醇胺的转化则通过UDF将过程参数编译到Fluent中【10】。

3.2 模拟结果与分析

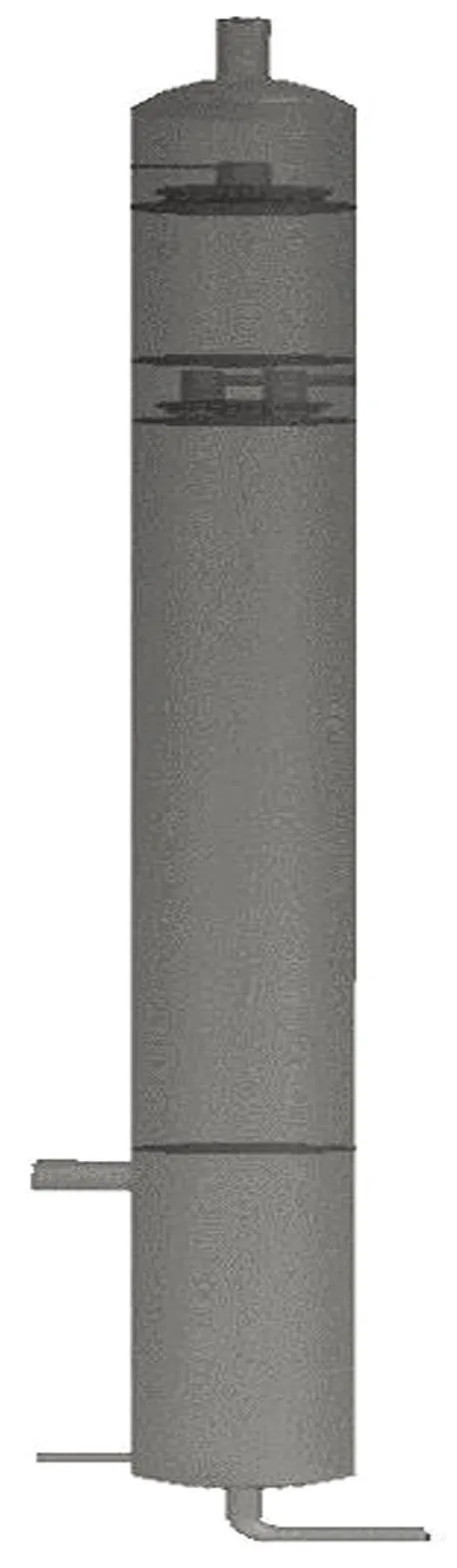

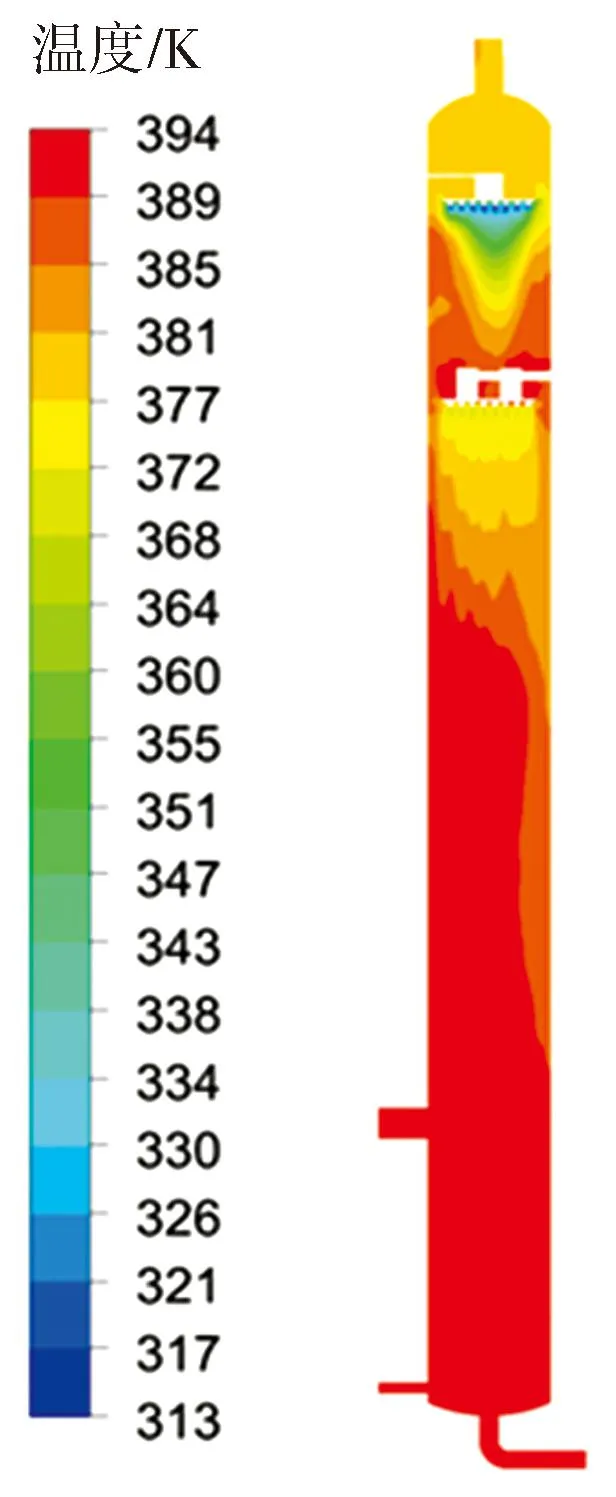

图8~图10所示为沿塔轴向纵切面的速度、压力和温度云图。从图中可以看出,汽提蒸汽以15 m/s的速度进入再生塔后上行,而后不断与自上而下流动的低温胺盐逆流传质传热。沿塔轴向方向,压力分布存在明显梯度,塔底的压力明显高于塔顶部的压力。在进料口以上主要为气相,压力基本保持一致,稳定在60 kPa左右;再沸器返塔口以下,由于蒸汽冷凝,液相分率逐渐增大,导致沿塔高向塔底的静压不断升高。

图8 塔内速度分布

图10 塔内温度分布

塔内的温度分布和进料状态密切相关。由于进料温度较低,为98 ℃(371 K),且受解吸过程吸热的影响,所以进料口后为一低温区;回流温度较低,为40 ℃(313 K),回流口后也为一低温区,但由于回流量相对较小,所以温升速率相对较快;再沸器返塔口以下温度基本与汽提蒸汽保持一致,为120 ℃(393 K),因此,回流口以上温度基本保持在107 ℃左右。

对比结果显示,模拟得到的再生塔系统的速度、压力和温度与装置实际运行数据基本一致,说明计算选用的数学模型能够满足应用要求。

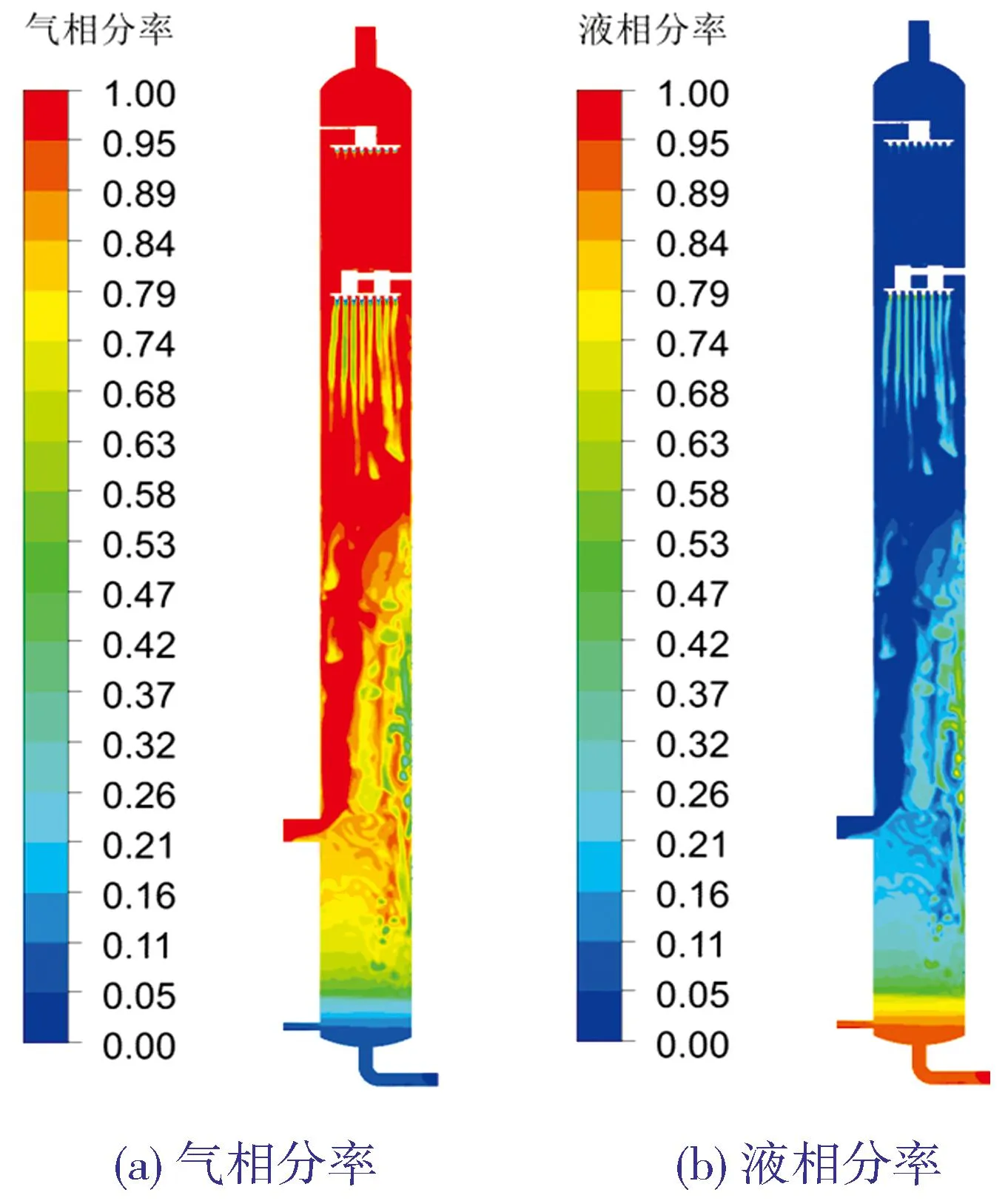

图11(a)~图11(b)所示为再生塔内相态分布。由图11(a)~图11(b)可以看出,再生塔内是一种包含气液两相的复杂流动、传热和传质的状态。理想状态下,塔顶和塔底应分别为均一气相和液相,塔中部为混合均匀的气液两相,同一塔高截面分布均匀一致。模拟结果显示,塔底和塔顶与理想状态接近,但在塔中部,左侧(靠近再沸器返塔口)出现了大面积的单一气相区。这不仅不利于两相混合和传热,而且还会减少物流在塔内停留时间,降低整塔的工作效率。

图11 再生塔内相态分布

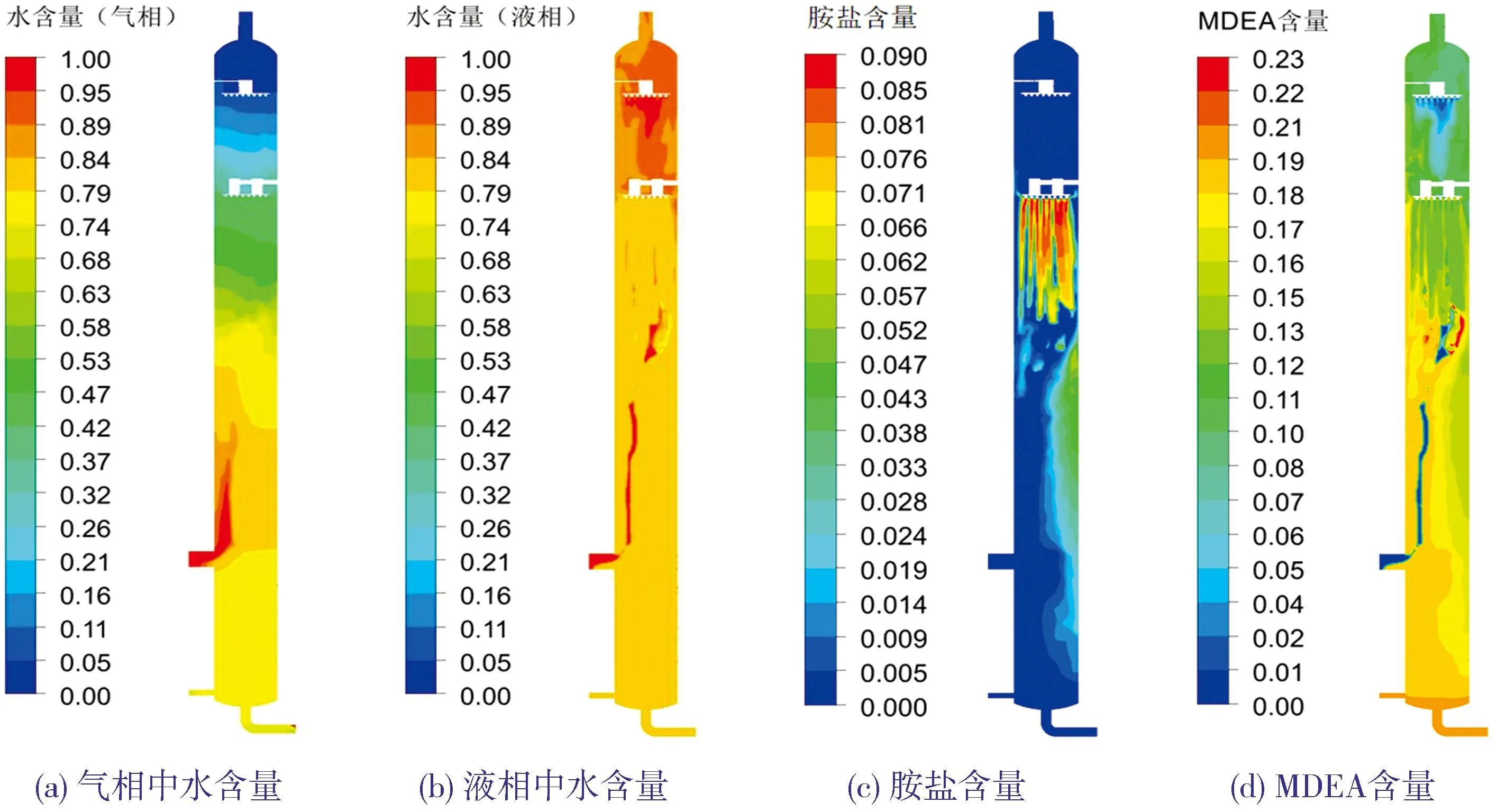

图12(a)~图12(d)所示为再生塔内组分分布。由图12(a)~图12(d)可以看出,汽提蒸汽自再沸器返塔口进入再生塔,为解吸过程提供热量后降温液化,并不断向塔底运动。胺盐自进料口进入再生塔,与蒸汽接触升温后发生解吸,解吸产物向塔顶流动,液相胺液向塔底流动。由于胺盐解吸温度仅为80 ℃(353 K),所以从入口即开始解吸。沿塔体向下,胺盐含量逐渐降低,MDEA含量逐渐升高。解吸过程受温度影响明显,温度越高,解吸程度越大。

图12 再生塔内组分分布

结合图8~图12可以看出,再生塔内有明显的偏流现象。由再沸器返塔的汽提蒸汽由于没有足够的动量横向穿过塔截面,所以在进塔后大部分蒸汽迅速折返沿塔壁向上流动,形成一弯道状路径,并在转向位置形成局部高速区。该部分蒸汽温度高、速度快,截面宽度占塔直径的1/4~1/3。随着蒸汽不断上升,高速气流带逐渐收缩,塔内流场逐步趋于均匀。偏流不仅会导致气液接触面积减小,不利于胺盐的解吸再生,还会引起塔内局部温度过高或流速过快,使得流场均匀性变差,极易产生冲刷腐蚀。

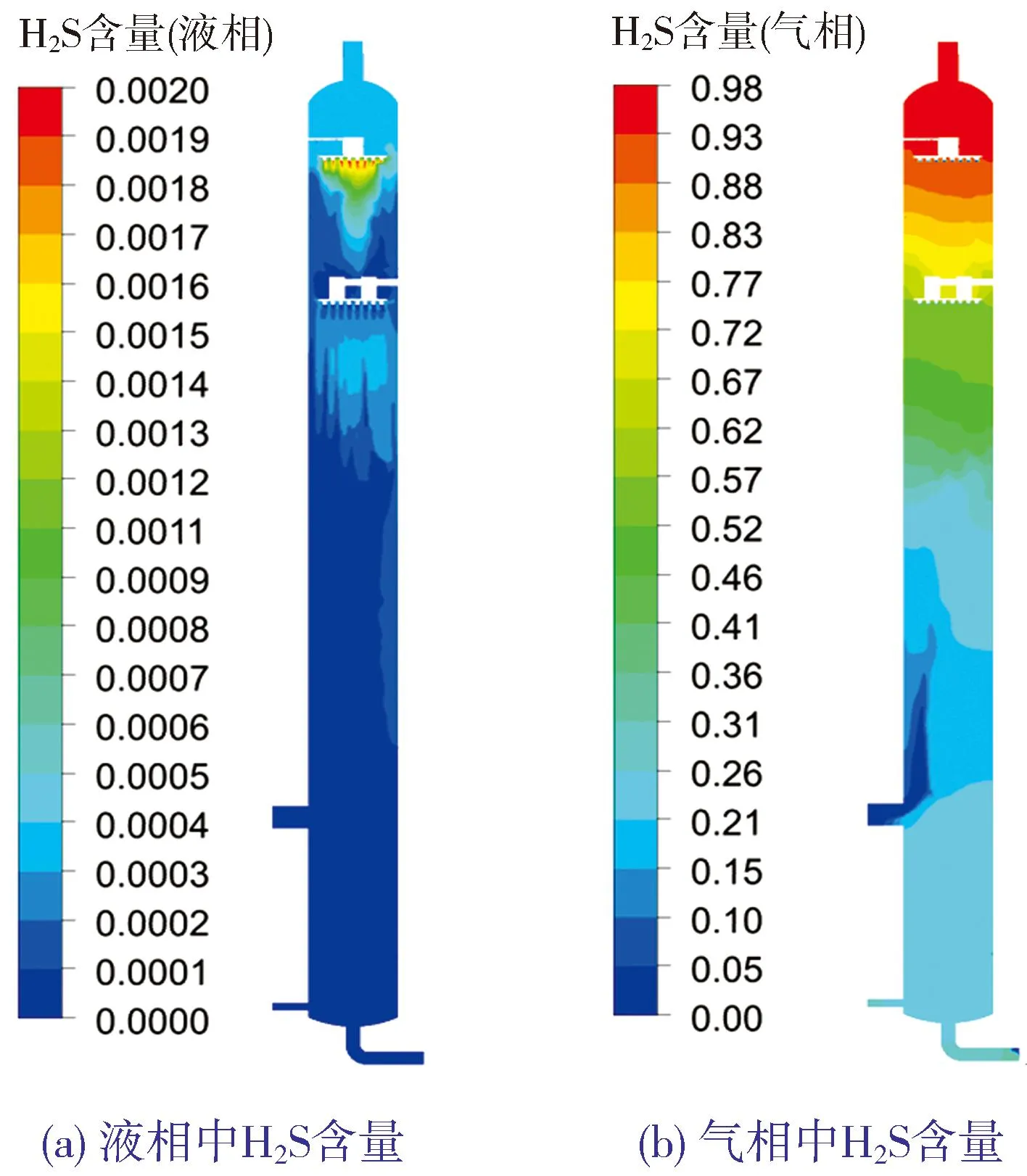

图13(a)~图13(b)所示为再生塔内H2S的分布情况。由图13(a)~图13(b)可以看出,液相中H2S含量较少,绝大部分分布在气相,且沿塔体向上含量逐渐升高。结合塔内两相分布可知,进料分布器和回流分布器附近由于H2S含量相对较高,且存在部分液态水,所以发生湿H2S腐蚀的风险较高。

图13 再生塔内H2S分布

湍动能是流场湍流强度的度量。图14所示为再生塔内的湍动能分布。从图14可以看出,再生塔内的湍动能分布极不均匀,最大湍动能主要出现在再沸器返塔口附近和进料分布器附近。湍动能较大的区域会发生大量微观分子的动量和热量交换,宏观上就表现为流体剧烈的无序紊乱运动。湍动的流体不断冲刷撞击壁面,久而久之就会造成严重的冲刷腐蚀。

图14 再生塔内湍动能分布

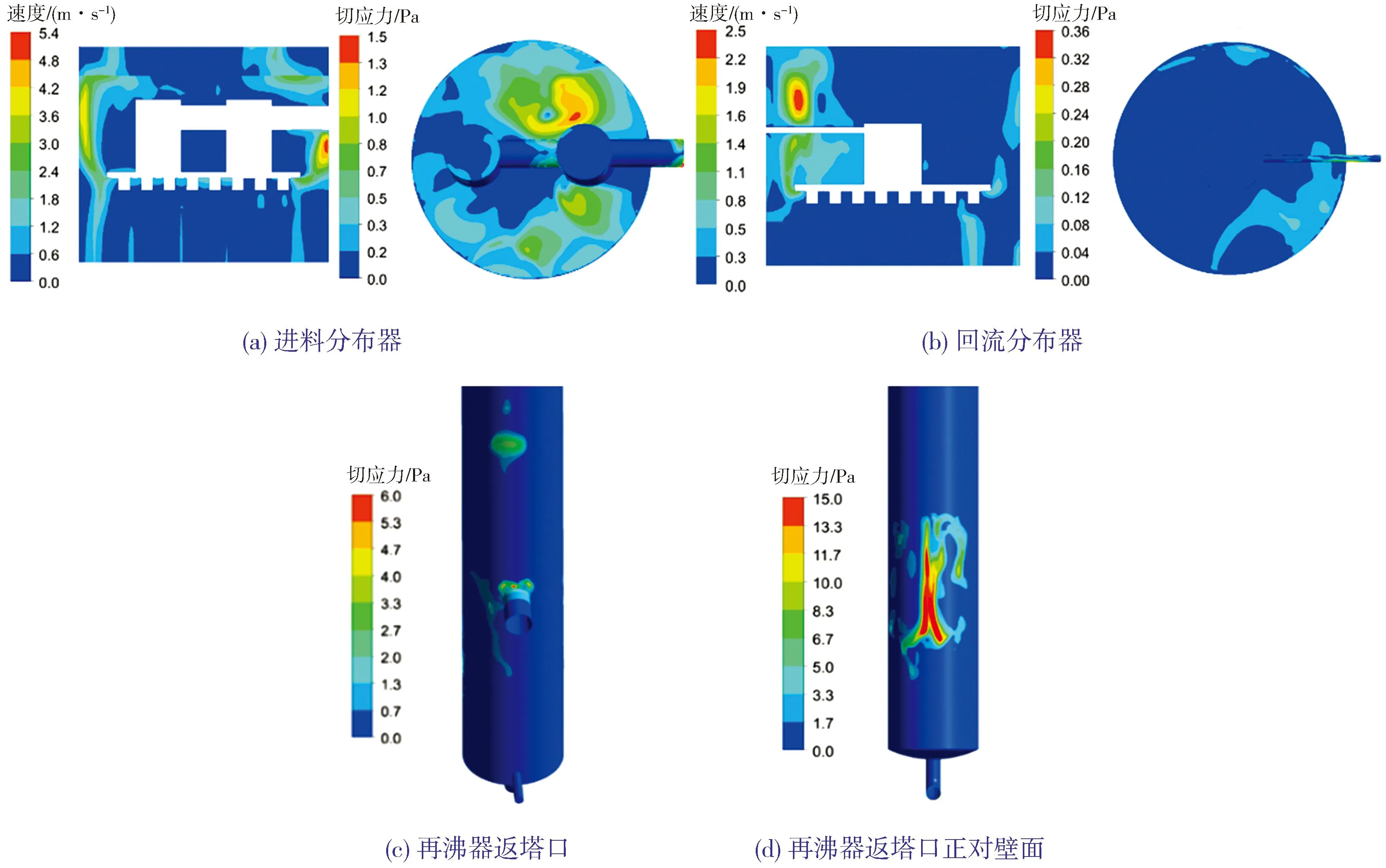

通常情况下,切应力可用来评价冲刷腐蚀风险的大小,切应力越大的部位,越易发生冲刷腐蚀。对再生塔壁面切应力进行模拟,共有如图15(a)~图15(d)所示的4处高切应力区。由图15(a)~图15(d)可见:在分布器处,由于流通截面积的突然减小,流速突增,流体对壁面的冲刷作用增强,切应力增大;在再沸器返塔口处,由于入口蒸汽流速快,且前端布置有转向弯头,导致流场湍动程度增强,切应力增大;返塔口正对壁面由于直接承受蒸汽的冲击,导致流体与壁面间的作用力增强,切应力增大。

图15 不同部位速度和切应力分布

4 腐蚀机理分析

结合宏观分析、扫描电镜分析、能谱分析、X射线衍射分析和CFD模拟等结果可以得出,导致再生塔系统腐蚀的主要原因是湿H2S腐蚀和冲刷腐蚀。

4.1 湿H2S腐蚀

干燥的H2S对碳钢并无腐蚀作用,但是当有液态水存在时,H2S就会电离出H+,从而具有腐蚀性。电离反应为【11】:

H2S→H++HS-

(1)

根据XRD分析结果可知,系统内会发生式(2)~式(4)的反应,最终腐蚀产物为FeS2【12-13】。

阳极反应:

Fe→Fe2++2e-

(2)

Fe2++2HS-→FeS2+2H++2e-

(3)

阴极反应:

2H++2e-→H2↑

(4)

液态水和H2S是电化学腐蚀发生的必要条件。根据CFD模拟结果,再生塔塔顶温度在100 ℃(373 K)以上,不具备液态水形成的条件,而塔底H2S的浓度又极低,所以在这两处发生湿H2S腐蚀的风险较低。但在塔中部,尤其是在进料口和回流口后,不仅温度在泡点温度以下,而且还分布有较高浓度的H2S,因而极易发生H2S腐蚀。大修期间设备检查结果显示,塔盘和分布器附近腐蚀严重,由此分析,除上述原因外,塔内件周围可能存在流场死区,导致H2S在局部发生浓缩富集,腐蚀程度加剧。

4.2 冲刷腐蚀

当电化学腐蚀发生后,随着腐蚀时间的延长,腐蚀产物会不断在基体表面附着累积,形成一层产物膜。该层产物膜可以有效阻隔腐蚀性介质与基体的接触,降低腐蚀速率。当处于静止或低速流动的流体中时,腐蚀产物膜结构可保持相对完整,保护基体不被进一步腐蚀;但当流速增加,流体与壁面间粘性力不断增大时,就会出现如图3中所示的腐蚀形貌,产物膜结构被破坏,H2S腐蚀又得以继续发展。此外,由于金属基体与腐蚀产物之间的电位不同,基体会作为电偶腐蚀的阳极继续被腐蚀,导致腐蚀速率进一步加快【14-15】。

根据CFD模拟结果,再生塔系统的高切应力区主要包括进料分布器、回流分布器、再沸器返塔口和返塔口正对壁面等。对于上述高切应力区,即使电化学腐蚀速率很低,在流体强切削作用的影响下,仍会出现较为严重的腐蚀。

5 优化措施和对策

综上所述,系统内高腐蚀风险位点主要有塔左侧偏流区、进料分布器、回流分布器、再沸器返塔口和返塔口正对壁面。为了降低装置腐蚀风险,提高装置运行水平,结合装置实际运行情况,提出以下优化措施和对策。

5.1 设备材质与结构优化

5.1.1 材质升级

由于碳钢在RNH2-H2S-H2O环境下耐蚀性较差,尤其是还处于高温环境中,所以考虑将高腐蚀风险位点材质升级为奥氏体不锈钢。该装置在检修期间将再沸器返塔管线弯头升级为304不锈钢,目前已平稳运行3年,腐蚀风险显著降低。

5.1.2 结构优化

考虑在再沸器返塔出口增设蒸汽分布器, 优化塔内的蒸汽分布, 提高气液相间的传热传质效率; 同时在返塔弯头处设置一块面积略大于冲刷区面积的防冲挡板, 以提高其抗冲刷腐蚀能力。

5.2 工艺操作与参数优化

5.2.1 控制合适的操作参数

工艺上尽量平稳操作,根据酸性气负荷,合理调节工艺参数,避免再生系统内H2S浓度过高,加剧腐蚀。

5.2.2 控制胺液质量

适时补充新鲜MDEA溶液,保证胺液的浓度和质量。

5.3 设备维护与管理优化

5.3.1 加强日常维护管理

做好关键部位的日常定期测厚工作,并根据结果及时采取处理措施,防止出现突发性泄漏;考虑在设备内部增设腐蚀挂片,及时发现腐蚀异常情况,减少因设备腐蚀造成装置停车的次数。

5.3.2 加强设备检修管理

做好大修期间的腐蚀检查工作,对高腐蚀风险位点的壁厚检查做到应测尽测,能测尽测;合理制定设备更换计划,防止设备带病运行,确保设备满足长周期运行的要求。

6 结论

脱硫装置再生塔腐蚀一直是该石化厂重点关注的问题,本文结合理化分析和CFD模拟对其腐蚀机制进行了研究,主要结论如下:

1) 腐蚀产物中主要含有Fe、C、O和S这 4种元素,所含主要物相为Fe和FeS2。

2) 主要高腐蚀风险位点有塔左侧偏流区、进料分布器、回流分布器、再沸器返塔口和返塔口正对壁面。模拟结果与实际腐蚀情况基本一致。

3) 导致腐蚀的主要原因是湿H2S腐蚀和冲刷腐蚀,本文据此提出了相应的优化措施和对策。