高压干气密封运行故障及应对措施浅析

王 群,史尧林

(中国石油化工股份有限公司镇海炼化分公司,浙江 宁波 315207)

20世纪90年代以后,干气密封开始引入国内石油化工行业,逐渐替代传统浮环密封。投入工业应用后,干气密封以优异的性能、较小的功耗、清洁的环境和长周期的运行等诸多方面优势赢得了广泛的认可。

高压干气密封一般指压力在12.0 MPa以上的干气密封,一般在加氢裂化、蜡油加氢、渣油加氢、润滑油加氢等炼油装置循环氢压缩机上使用。

根据某集团炼化企业高压干气密封多年运行情况进行统计,总体情况较好,但故障仍然存在,故障率约占总装机量的17.2%。密封故障可能导致机组停机、装置非计划停工,给安全生产带来较大影响。

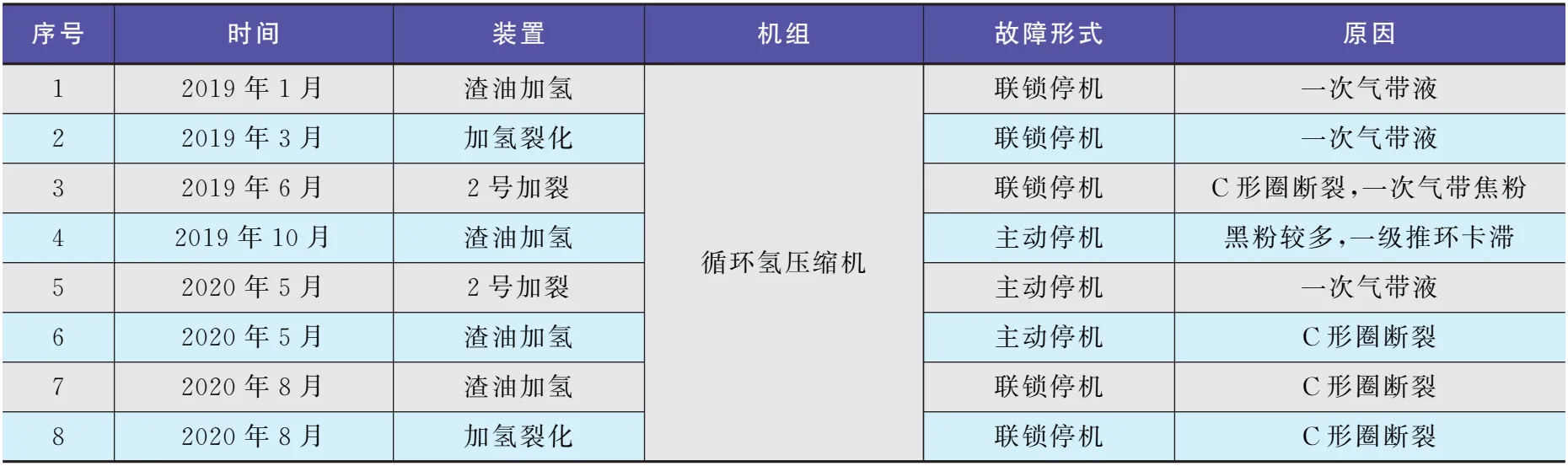

据统计,干气密封故障有3个主要特点:一是突发性,二是广泛性,三是差异性。突发性是指故障前期现象一般不明显,当出现可识别的异常时,故障已无可挽回,无法给预处理提供足够时间;广泛性是指进口、国产密封均存在故障问题;差异性是指不同厂家故障特点不尽相同,进口密封故障大都表现为静环碎裂,动、静环划痕,国产密封主要表现为C形圈断裂。某集团炼化企业高压干气密封故障情况见表1。

表1 某集团炼化企业高压干气密封故障情况

1 干气密封故障情况

1.1 高压干气密封工作原理

高压干气密封一般采用串联结构,一共2级。第1级安装在介质侧,密封气从F1注入,一部分进入动、静密封环,通过F2排入火炬系统;另一部分通过机组轴端梳齿密封进入机组, 如图1所示。流经动、静环之间的密封干气, 依靠动、静环相对旋转形成泵送比压, 推开动、静环, 提供3~5 μm间隙。密封气注入压力高于密封腔压力,因此可实现对工艺介质的密封【1】。研究表明,密封气大部分注入机组, 只有极少部分从密封面通过【2】。由于串联干气密封的故障大多发生在1级,因此本文只研究1级密封工作情况,并进行故障分析。

图1 串联干气密封工作原理

高压干气密封一般选用压缩机出口工艺气体作为密封气,也称作一次气。循环氢压缩机工艺气主要介质是循环氢气。氢气在系统之间循环,携带硫化氢、氯化氢、水、氨等组分,如果这些杂质组分脱出不净会造成密封环划痕,而气体带液则会造成动、静环贴合,引起密封环碎裂。大部分密封控制系统会对一次气进行分液、过滤、聚结排液,同时配置伴热,使之温度高于露点20 ℃,确保一次气洁净、工作环境符合要求。

1.2 高压干气密封工作过程

机组工作过程中,转子轴向有0.2 mm左右的正常窜动。为了补偿这个位移,干气密封设置了静环+推环+补偿弹簧+弹簧座这样的结构。当机组转子轴向窜动时,密封静环和静环推环挤压补偿弹簧前后摆动。从这个过程看,静环其实并不完全是静止状态。由于静环的微小摆动,会造成静环的推环与弹簧座之间的密封圈与接触面产生摩擦,如图2所示。该密封圈结构如同字母C,一般称为C形圈。

图2 高压干气密封运行状态

在这个工作过程中,有2处密封相对薄弱。一是动、静环之间的相对旋转,一次气流动产生的密封,是干气密封的核心密封点,也是主要故障点。二是静环的推环与弹簧座之间的C形圈。C形圈可称作静密封中的动密封,运行过程中被摩擦、挤压,是干气密封的又一故障点。干气密封的设计、制造和技术进步一般都围绕这2点开展。

1.3 高压干气密封状态监测

目前主要依靠一次气流量监测和压差监测对干气密封中动、静密封环的运行状态进行监测,通过这2个参数的波动情况,判断密封工作状态是否正常。一次气流量的波动基本可以反映动、静环的运行状态,号称干气密封运行的晴雨表。但是仔细研究发现,其实不然。因为这个流量一般是指从F1注入的总流量,而不是流过动、静环间隙的流量。从干气密封结构看,流经密封面的一次气流量才是直观反映其工作状态的参数,而这一部分流量仅为总流量的10%。在这种情况下,监测总流量波动很难反映出密封的工作状态,效果十分有限。从机组实际运行情况看,有时候密封气流量波动很大,密封运行无异常;有时候密封气流量波动不大,但没过多久密封却发生故障。上述现象说明,干气密封的运行状态异常具有隐蔽性,且通过前期运行波动很难发现,容易出现突发故障。

对于C形圈的工作状态,受技术限制,目前还没有监控手段,其工作寿命只能依托于密封初始制造水平和安装精度,以及机组运行过程尽量保持状态平稳。因此,C形圈断裂前,很难发现异常,总是断裂后工艺介质大量泄漏时才能发现,但为时已晚。

2 高压干气密封故障案例

下面以3个典型的高压干气密封故障案例为例进行分析。

2.1 案例1

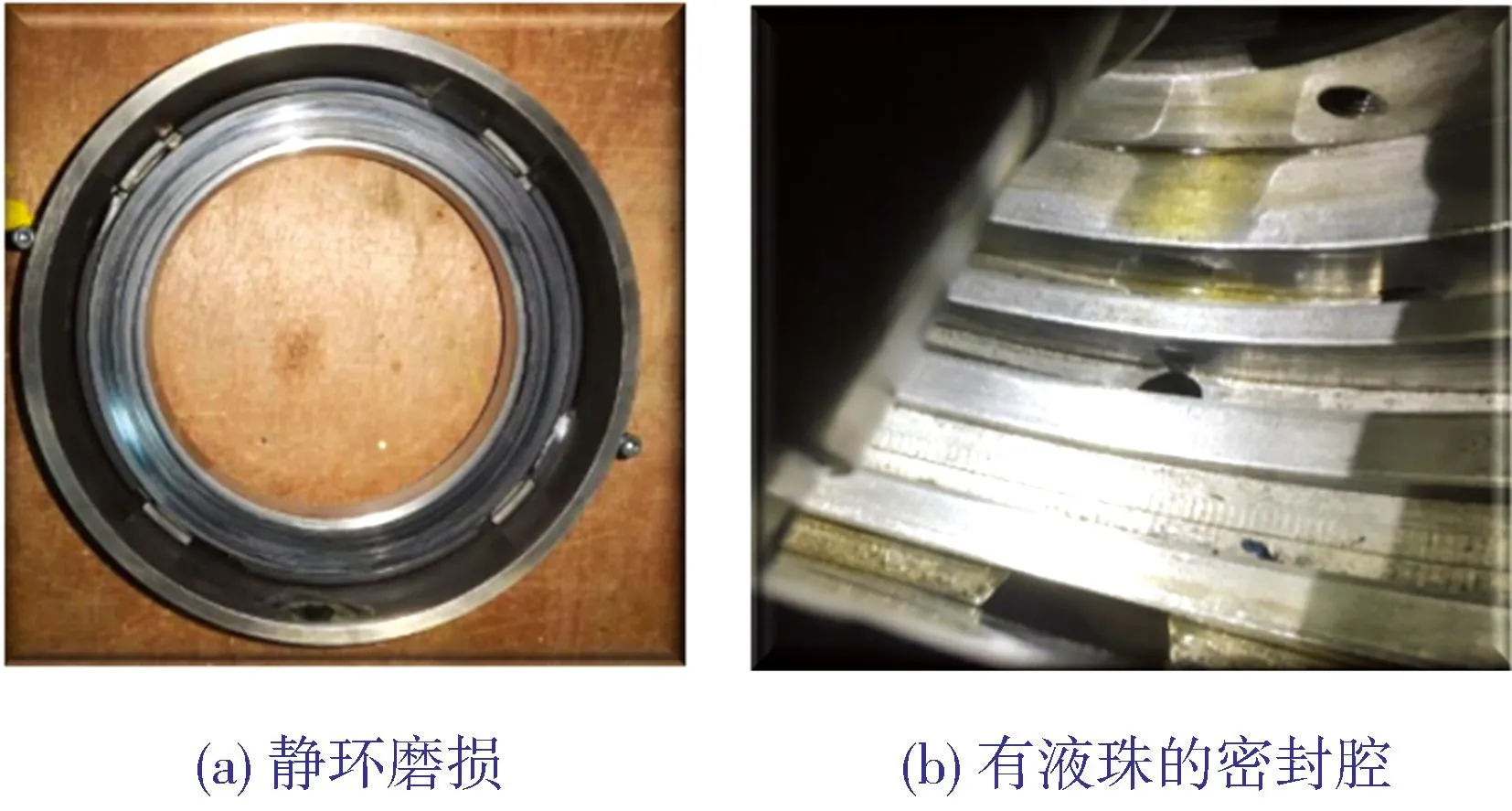

某加氢裂化装置循环氢压缩机1级密封泄漏气压力由正常值87 kPa上升至130 kPa、流量大幅波动,判断为干气密封损坏,主动停机。同年2月~3月又陆续发生2次故障。

解体密封检查发现,静环有深色焦痕和磨损,密封腔有液珠,除湿器、过滤器内有液体,压缩机平衡管有凝液,如图3(a)和图3(b)所示,判断为一次气带液引发故障。之后2次故障情况很类似。该密封及控制系统为进口产品,2017年11月随装置开工投用,使用2个月即首次出现故障。使用部门加强一次气质量控制,增加套管式伴热,此后该密封正常工作3年,运行状态平稳。

图3 某加氢裂化装置循环氢压缩机静环磨损及有液珠的密封腔

2.2 案例2

某加氢裂化装置循环氢压缩机干气密封高压端1级泄漏气放火炬流量高高联锁停机,装置紧急停工。

解体密封检查发现,静环防转销断裂,C形圈断裂,聚结器、过滤器滤芯失效,推环高温发蓝,如图4(a)~图4(c)所示。该密封及控制系统于2017年7月投用,使用时间3年零1个月。根据上述现象判断为聚结器滤芯失效引起干气密封带液,导致故障。

图4 某加氢裂化装置循环氢压缩机干气密封C形圈断裂、推环高温发蓝以及过滤器、聚结器滤芯失效

2.3 案例3

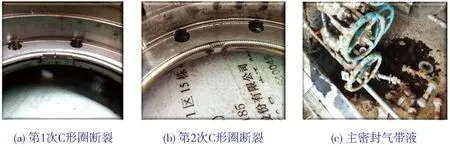

某渣油加氢装置循环氢压缩机驱动端1级泄漏气流量迅速上升至满量程,泄漏气压力接近联锁值0.5 MPa,2级密封气注气流量持续下降。维持运行2个月之后,主动停机,更换密封。再次运行3个月,密封故障又触发了机组联锁停车。

2次故障解体密封检查,均发现1级密封C形圈断裂,并且主密封气带液,如图5(a)~图5(c)所示。该密封2018年5月装机运行,C形圈第一次使用2年,第二次仅使用3个月。

图5 某渣油加氢装置干气密封2次故障及C形圈断裂、主密封气带液

3 原因分析

不同密封制造厂、不同机组均出现故障,说明设备制造、运行维护等环节都有不足。下面针对不同案例进行分析。

3.1 案例1原因分析

3.1.1 案例1直接原因

密封气带液,引起动、静环运行失稳,引发故障。

3.1.2 案例1间接原因

案例1间接原因有以下几个方面:

1) 主密封气管路伴热未投用,导致凝液析出,引起密封第1次带液。

2) 装置生产调整,投用贫胺液后,循环氢携带胺液,导致主密封气第2次带液。

3) 循环氢中重组分(尤其是C3以上组分)上升,导致露点上升,引起第3次带液。

4) 某进口品牌密封动、静环为双向螺旋槽,气膜刚度相对较小,动、静环间隙小,一次气流量小,轻微带液就容易引起失效。针对这类密封,使用过程中应制定严格的防止带液措施。

3.1.3 案例1管理原因

案例1管理原因有以下几个方面:

1) 操作调整时未考虑干气密封工况,导致密封气多次带液。没有按要求定期排液,导致一次气带液。

2) 运行管理不到位,没有投用一次气伴热。日常检查不仔细,没有及时发现伴热未投用的问题。此外,该机组没有设置主密封气温度报警,没有及时发现主密封气温度低的情况。

3.2 案例2原因分析

3.2.1 案例2直接原因

驱动端1级密封推环的C形圈磨损断裂,导致1级密封气从断裂处大量泄漏。

3.2.2 案例2间接原因

案例2间接原因有以下几个方面:

1) 干气密封工艺气带氨,而聚结器滤芯、过滤器滤芯为非抗氨滤芯,因此导致密封失效。因工艺气无法有效聚结和过滤,导致密封运行环境恶化、运行工况波动加剧,长期积累导致密封失效。

2) 中间梳齿密封磨损产生的金属细粉在2级主密封气的吹送作用下进入C形圈密封环与推环间的间隙,加剧C形圈磨损。

3) C形圈运行环境差,国产旧型号的C形圈长周期运行可靠性不足。C形圈为聚四氟乙烯+合金弹簧结构,随着干气密封气膜刚度变化,静环组件在弹簧力作用下进行轴向追随补偿,推环与安装在弹簧座上的C形圈存在轴向微动摩擦,长时间的相互作用使得C形圈磨损减薄,最终失效。此外,C形圈周围存在热量集聚,也容易引起失效。正常工况下,1级动、静环和推环及介质侧弹簧座形成的腔体为不流动腔体,1级动、静环间的气膜旋转摩擦产生的热量积聚在腔体内,温度上升容易加剧C形圈聚四氟乙烯材料老化【3】。

3.2.3 案例2管理原因

案例2管理原因有以下几个面:

1) 干气密封一次气管理不到位,一次气带氨导致聚结器、过滤器滤芯失效。

2) 干气密封日常运行维护不到位,聚结器、过滤器滤芯没有按期更换,滤芯失效没有及时发现。

3.3 案例3原因分析

3.3.1 案例3直接原因

密封气带液,引起动、静环运行失稳,引发故障。

3.3.2 案例3间接原因

案例3间接原因有以下几个方面:

1) 修复高压干气密封所用C形圈可靠性不足, 抵抗波动能力较弱, 磨损断裂。从目前的使用状况来看,1级推环密封圈(填充聚四氟乙烯+螺旋弹簧)材料耐磨性能偏低,推环座与C形圈对中性不良造成偏磨, 推环卡涩最终导致密封失效【3】。

2) 定期排液不规范。分液罐、聚结器底部常排,没有发现一次气带液。但是如果一次气带液,仅靠常排不能消除液沫夹带。应对一次气进行加热,保证一次气温度高于露点温度20 ℃。

3.3.3 案例3管理原因

案例3管理原因有以下几个方面:

1) 未按要求定期检查露点温度,一次气注入温度是否高于露点温度20 ℃不明确。

2) 该机组密封曾有过类似故障,使用单位片面地加大一次气分液罐,并且排液常开,忽略了一次气本身质量的管理,导致故障重复发生。

3.4 分析结论

从以上3个高压干气密封故障的案例分析情况看,主要原因有2个方面,一是干气密封运行环境控制不够精准,工艺气组分变化导致一次气带液,引发故障;二是C形圈可靠性不足,长周期运行产生磨损,同时,一次气带液加剧了密封运行波动,引发故障。具体结论如下:

1) 密封一次气的组分、温度、洁净度是影响高压干气密封的主要因素。特别是进口密封,对一次气组分要求很苛刻,一次气一旦带液,很快密封便会损坏,且大多数故障呈密封环碎裂状态。

2) 国产高压干气密封C形圈强度不足、寿命不长也是影响高压干气密封运行可靠性的重要因素。同一台机组的进口密封经国产修复后,C形圈很容易断裂【3】。目前国内已开发出新型加强C形圈,初期应用较好,长周期效果有待进一步检验。

3) 干气密封运行状态监控不足。密封突发故障比例较大,且前期状态变差迹象很不明显,造成这一现象的原因主要是受监控技术的限制,对密封运行的监控不足。密封流量、压差等监控指标不能完整反映密封的工作状态,需要增加密封监控数据,并加大对密封参数运行趋势的关注。

4 应对措施及效果

4.1 应对措施

针对高压干气密封目前的故障及原因分析,从以下几个方面落实应对措施。

4.1.1 加大干气密封状态监测工作

一是对现有密封一次气泄漏量、压差、主密封气组分、温度等参数波动进行分析,并及时调整。二是补充干气密封一次气注入温度、排气温度监测。注入温度要高于露点温度20 ℃,当伴热效果变差时,要及时调整。排气温度可间接反映动、静环的工作状态,若发生变化应及时关注、调整工况。三是增设干气密封状态监测及预警系统,防止密封突然失效。如某企业通过状态监测系统多次发现一次气温度波动,及时调整伴热使其恢复正常,确保了干气密封的运行稳定。四是落实一次气露点定期检测,将一次气详细组分送有分析条件的单位进行测算,确保露点温度准确,为干气密封运行提供真实依据。

4.1.2 重视干气密封运行环境管理

对于循环氢介质充当干气密封一次气的机组,工艺组分、温度的波动如果超出干气密封运行范围,则对密封损害很大。设备专业要明确提出密封的工作环境要求,设置密封气组分、温度范围,生产中进行调整时,应注意不能使工艺气组分超出工作范围,出现偏差应及时回调。

4.1.3 编制完整的设备操作规程,进一步规范设备操作

一是规范主密封气排液管理,应遵照设备说明书进行定点、定时排液。特别是有中间排液口的聚结器,不建议用底部排液代替中间排液,也不建议聚结器排液常开。二是规范开停工、事故状态下干气密封操作。当生产出现异常现象、机组运行大幅波动或跳车时,及时切换一次气气源,启动增压泵,确保密封工作正常。增压泵运行时,要注意检查动力气压力、活塞工作频率,确保其符合设计要求。

4.1.4 规范设备维修管理

一是干气密封每个周期更换后,旧密封送专业厂家修复。二是对过滤器滤芯、聚结器滤芯等易损件建立寿命管理机制,定期更换。对于含氨介质,还要注意选用抗氨滤芯,防止滤芯粉化失效。三是加强密封检修质量管理,每次检修时均应对工艺气管道进行清洁,并设置质量控制点,验收合格后再安装密封。

4.1.5 提高设备制造水平

一是及时总结新型国产C形圈运行效果,加强研发,不断提高C形圈抗干扰性能。二是不断规范密封控制盘站配置,分液罐、过滤器、聚结器、伴热系统要完整,工艺气管道材质需选用304或316,沿海企业应选用316L。

4.2 实施效果

通过采取加强密封一次气露点温度管理、更换新型C形圈、增设状态监测等措施,干气密封故障明显减少。据某集团炼化企业统计数据,2020年8月后,国产和进口高压干气密封均未发生故障,说明干气密封管理提升和技术攻关取得明显成效,密封可靠性得到有效保证。