永磁同步电机机壳串并联混合流道液冷分析

刘显茜,李文辉,曾 朴,曹军磊

(昆明理工大学 机电工程学院, 昆明 650500)

0 引言

永磁同步电机作为电动汽车的动力核心,其小型化和高功率密度引发内部工作温度过高,导致永磁体磁通密度降低甚至出现永久性退磁、绕组绝缘层损坏,影响电机运行性能、效率和寿命[1-5]。因此,合理选择散热方式和散热结构,使电机温升控制在安全范围,具有重要的意义。

机壳水冷是车用永磁同步电机应用较广的冷却方式。王小飞等[6]设计了螺旋型、径向Z型、轴向Z型等3种不同串联流道,有效改善了电机散热,但流道冷却水压降较大;Ye等[7]在螺旋型流道基础上提出了一种半螺旋串联流道结构,与螺旋型流道相比,虽然半螺旋流道冷却性能得以提高,但流道流动阻力增大会导致冷却水压降增大;龚京风等[8]提出了一种错位布置双螺旋流道液冷散热结构,仿真结果表明,双流道水冷结构比单流道水冷结构电机温度分布更均匀,但双螺旋水套总压降增大;为了降低冷却水压力损失,沈超等[9]提出了一种周向多螺旋并联流道,发现与轴向Z型串联流道对比,周向多螺旋并联流道压阻更小,但冷却效果较差;郝嘉欣[10]对比了轴向串联结构、平行串联结构、螺旋串联结构、冷却水进出口同侧并联结构以及冷却水进出口异侧并联结构散热,结果表明:并联流道冷却水压降远小于串联流道,但并联流道冷却效果比串联流道差。

为了减小流道冷却水压力损失,同时维持串联流道优良冷却散热性能,本文中提出机壳串并联混合流道结构,对额定功率42 kW的某型号车用永磁同步电机冷却散热进行了计算,以电机最高温度与流道冷却水进出口压降2个指标,对机壳串并联混合流道与串联流道结构电机冷却散热进行了对比,分析了流道数量、槽深、冷却水流量等对机壳串并联混合流道结构冷却电机散热影响,以期为永磁同步电机机壳流道散热结构设计优化提供参考。

1 机壳串并联混合流道

永磁同步电机主要由机壳、定子、绕组、转子、永磁体及转轴等组成。电机工作过程中,定子铁心、绕组、转子及永磁体等生热部件产生大量的热并以热传导方式传递给机壳,机壳与机壳串并联混合流道内冷却水和外部环境空气对流换热冷却散热,遏制电机温升。机壳串并联混合流道如图1所示,由入口2个并联环形流道与若干个由3个环形流道组成的子单元串联而成。其中,每个子单元由1个环形流道与2个并联的环形流道串联组成。

图1 机壳串并联混合流道

2 数学模型

为简化计算,对永磁同步电机作如下假设[11-12]:

1) 忽略温度变化对电机组成部件物性参数影响。

2) 定子槽内浸渍漆填充均匀,且铜线绝缘漆分布均匀。

3) 绕组端部平直化处理。

4) 流道内冷却水视为不可压缩流体。

2.1 电机热传导控制方程

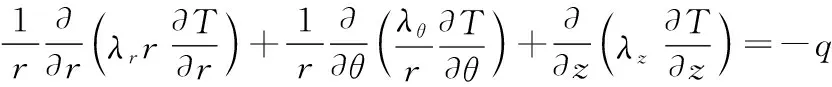

电机稳态热传导控制方程为[13]:

(1)

式(1)中:λr、λθ、λz分别为电机沿径向、周向及轴向导热系数;T为温度;q为热源。

(2)

式(2)中:Ploss为电机相应部件损耗;V为相应部件体积。

2.2 电机损耗

永磁同步电机损耗包括绕组铜损、铁芯损耗、永磁体涡流损耗、机械损耗和杂散损耗[14]。为简化计算,忽略生热占比小的机械损耗和杂散损耗。

2.2.1绕组铜损

不考虑趋肤效应,永磁同步电机绕组铜损为:

PCu=mI2R

(3)

式(3)中:PCu为电机绕组铜损;m为永磁同步电机相数;I为绕组相电流有效值;R为每相绕组电阻有效值。

2.2.2铁芯损耗

铁芯损耗包括磁滞损耗、涡流损耗和异常损耗,有:

(4)

式(4)中:Ph、Pe、Pa分别为磁滞损耗、涡流损耗和异常损耗;kh为磁滞损耗系数;ke为涡流损耗系数;ka为异常损耗系数;f为电机供电频率;Bm为电磁密度峰值;i=1.6~2.2。

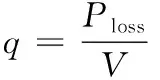

2.2.3永磁体涡流损耗

永磁体涡流损耗为:

(5)

式(5)中:J为电流密度;σ为电导率;V为空间积分区域。

2.3 冷却水控制方程

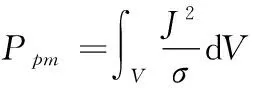

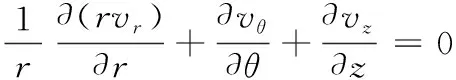

电机机壳流道内冷却水流动传输遵循质量守恒、动量守恒和能量守恒。稳定状态下,冷却水可由以下方程控制[15]:

质量守恒方程

(6)

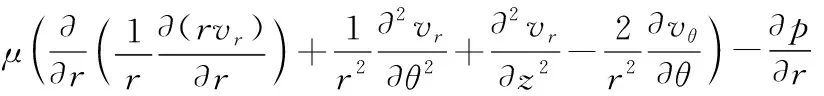

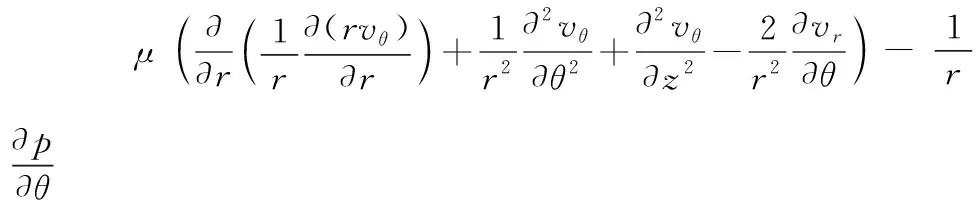

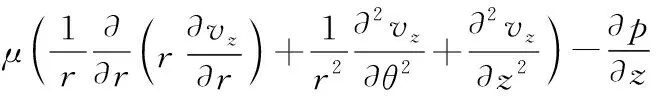

动量守恒方程

(7)

(8)

(9)

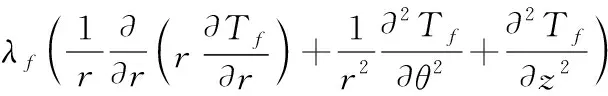

能量守恒方程

(10)

式(6)—式(10)中:ρ为冷却水密度;Tf为冷却水温度;vr、vθ、vz分别为冷却水在径向、周向和轴向速度分量;λf为冷却水导热系数;μ为冷却水动力粘度;p为压力。

2.4 边界条件

1) 考虑纯电动汽车冷却系统散热水箱容积有限,随冷却水的循环流动,冷却水的温度会逐渐升高,且电动汽车内通常没有针对水箱设计的冷却系统,因此水箱内冷却水的温度也会逐渐升高。为使仿真结果更贴近于实际,参考Luo、唐琳、安治国等相关研究[16-18],电机机壳流道进口冷却水温度取60 ℃;出口为标准压力。

2) 电机机壳流道内冷却水与流道壁面间无滑移。

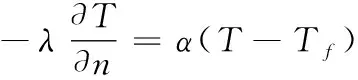

3) 冷却水与机壳流道壁面间对流换热[19]:

(11)

式(11)中:λ为电机机壳导热系数;T为机壳流道壁面温度;α为冷却水与机壳流道壁面间对流换热系数。

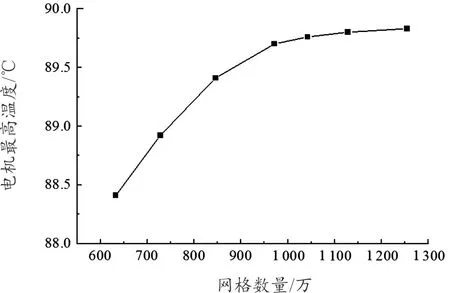

4) 电机与空气间对流散热:

(12)

式(12)中:Tair为空气温度;hi为电机不同部件壁面与空气间对流散热系数,当i=1时,hi为机壳与空气间散热对流散热系数,当i=2时,hi为定子端部与空气间对流散热系数,当i=3时,hi为转子端部与空气间对流散热系数[20-22]。对流换热系数hi可由式(13)计算得到。

(13)

式(13)中:ω为机壳外部空气流速;v为转子外径线速度。

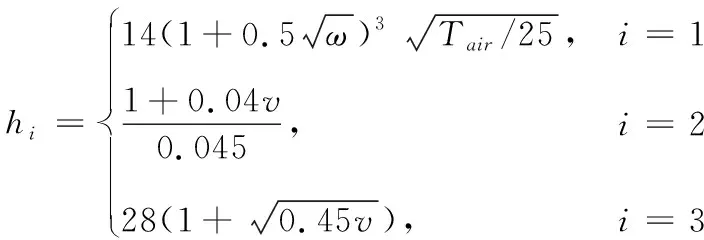

电机各部件热物性参数及生热部件生热速率如表1所示。

表1 电机各部件热物性及生热部件生热速率

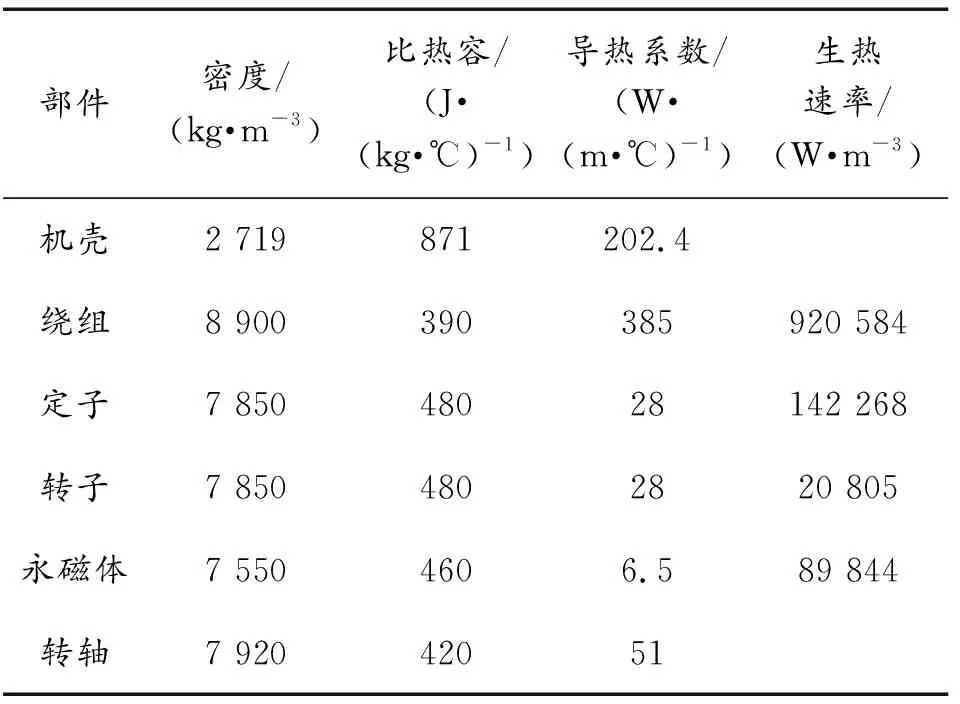

2.5 网格划分及无关性验证

采用多面体网格对电机计算区域进行离散,为提高计算精度,对绝缘介质、绕组、冷却水与流道对流传热区域进行加密,网格划分结果如图2所示。数值分析过程中,网格数量和网格质量对后续仿真时间和结果影响较大,所以需要对网格进行独立性验证,本文中选取电机中绕组的最高温度随网格数量变化的方法对网格独立性进行验证。分别以640万、740万、850万、960万、1 040万、1 150万及1 350万等7种不同网格数量划分的模型进行数值仿真,计算结果如图3所示。从图3中可以看到,当网格单元数达到960万时,随着网格数量进一步增大,电机绕组最高温度指标值变化较小。因此,从节约计算时间成本的角度出发,采用网格单元数为960万的网格模型进行下一步计算工作。

图2 电机离散网格

图3 网格无关性验证

3 结果分析

为了对机壳串并联混合流道水冷永磁同步电机散热进行计算,采用有限体积法对机壳串并联混合流道水冷电机散热控制方程(式(1)及式(6)-式(10))及边界条件控制方程(式(11)与式(12))进行离散,通过对动量方程方程(式 (7)—式(9))中压力梯度项隐式离散和流体面质量通量隐式离散实现冷却水压力-速度完全耦合。采用Coupled算法[23]对机壳串并联混合流道水冷电机散热控制方程进行计算。质量方程和动量方程计算残差小于10-3,能量方程计算残差小于10-6。

3.1 模型验证

为了验证所建立冷却散热模型(式(1)及式(6)—式(10))可靠性,对芯片微通道冷却散热进行了计算并与Ansarid和Kim[24]计算结果进行了比较,计算结果如图4所示。从图4中可以看出,本文中计算芯片热点温度53.3 ℃, Ansarid和Kim计算热点温度54.9 ℃,两者相差2.9%,说明本文中所建冷却散热模型稳定可靠,可以用来对包括机壳串并联混合流道水冷同步电机在内的冷却散热进行计算。

图4 数值计算模型验证

3.2 流道结构对电机冷却影响

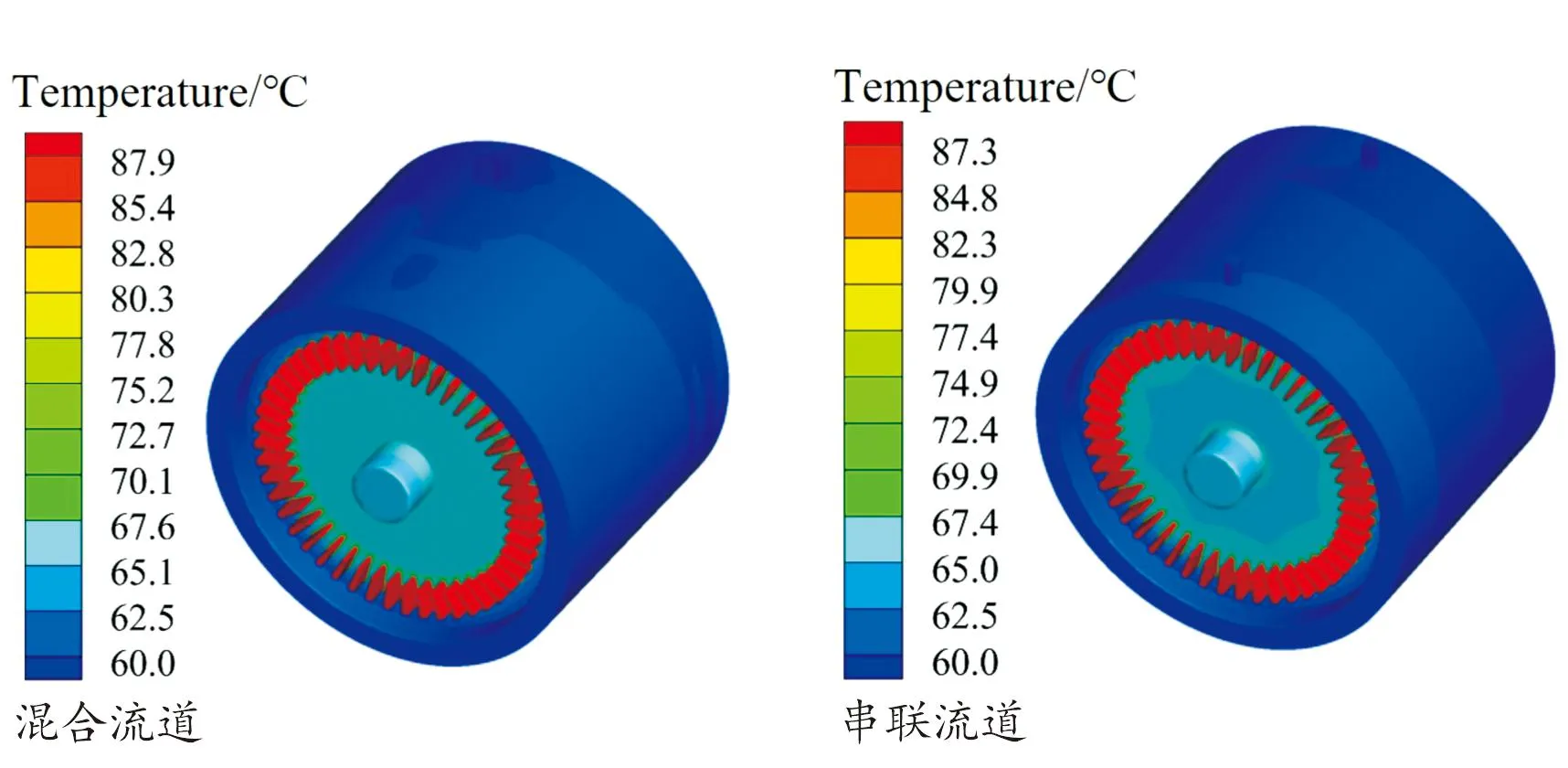

为进一步对比机壳串并联混合流道和串联流道结构对电机冷却散热影响,对2种不同流道结构电机在额定运行工况条件下冷却散热进行了计算。其中,为了规避不同流道与机壳对流换热面积的不同可能对冷却效果的影响,在流道结构三维模型构建的过程中,保持2种流道结构与机壳换热面积近似等于2 940 mm2,计算结果如图5、图6所示。

图5 电机温度云图对比

图6 流道冷却水压降对比

图5为2种不同冷却流道结构冷却散热电机温度分布云图。从图5中可以看出,2种流道结构冷却散热电机温度分布相近,机壳串并联混合冷却流道结构冷却电机最高温度为87.9 ℃,串联流道结构冷却电机最高温度为87.3 ℃,机壳串并联混合流道结构冷却电机最高温度相比串联流道结构升高了0.6 ℃,增大0.68%。图6为2种不同流道结构冷却水压降对比。从图6中可知,2种不同流道结构冷却水压力分布差别明显,机壳串并联混合流道结构冷却水压力分布均匀,冷却水进出口压降较小,而串联流道结构冷却水进出口压降很大。串联流道结构冷却水进出口压降39 631 Pa,机壳串并联混合流道结构冷却水进出口压降12 938 Pa,机壳串并联混合流道结构冷却水进出口压降相比串联流道减小了26 693 Pa,降低67%。

因此,机壳串并联混合流道可以在基本不提高串联流道冷却电机最高温度的情况下,大幅降低流道冷却水进出口压降。

3.3 环形流道数量对电机冷却影响

为了进一步分析串并联混合流道环形流道数量对电机冷却散热影响,对机壳串并联混合流道槽深8 mm,流道对流换热总面积2 943 mm2,流量10 L/min冷却水,计算分析了机壳串并联混合流道环形流道数量分别为N=5、8、11电机冷却散热,计算结果如图7所示。

图7 电机最高温度及冷却水压降随环形流道 数量变化曲线

从图7可以看出,电机最高温度随着环形流道数量增加而减小,而冷却水进出口压降却随着环形流道数目增加而增大。随着环形流道数量从5增大到11,电机最高温度从88.8 ℃降低到87.3 ℃,温度降低了1.5 ℃;冷却水进出口压降从10 178 Pa增大到18 389 Pa。电机最高温度减小的原因可由管内湍流强迫对流传热理论解释,管内冷却水对流传热系数为[25]:

(14)

式(14)中:f(T)为与冷却水平均温度相关的函数。可以看出,当流道轴向长度固定,随着环形流道数量增加,流道当量直径d减小,冷却水平均流速v增大。因此,冷却水对流换热系数增大,流道的冷却能力增强,电机最高温度逐渐减小。

冷却水总压力损失可表示为:

(15)

式(15)中:λ为沿程阻力系数;l为流道长度;ζ为局部阻力系数。随环形流道数量的增加,流道长度变长,流道当量直径减小,注入冷却水流量一定,冷却水流速v增大,流道折弯增多,冷却水压力沿程和局部损失均增大,从而导致了进出口压降也随之增大。综合环形流道数量对电机最高温度及冷却水压降影响,环形流道数量为8时,机壳串并联混合流道综合冷却性能较优。

3.4 流道槽深对电机冷却影响

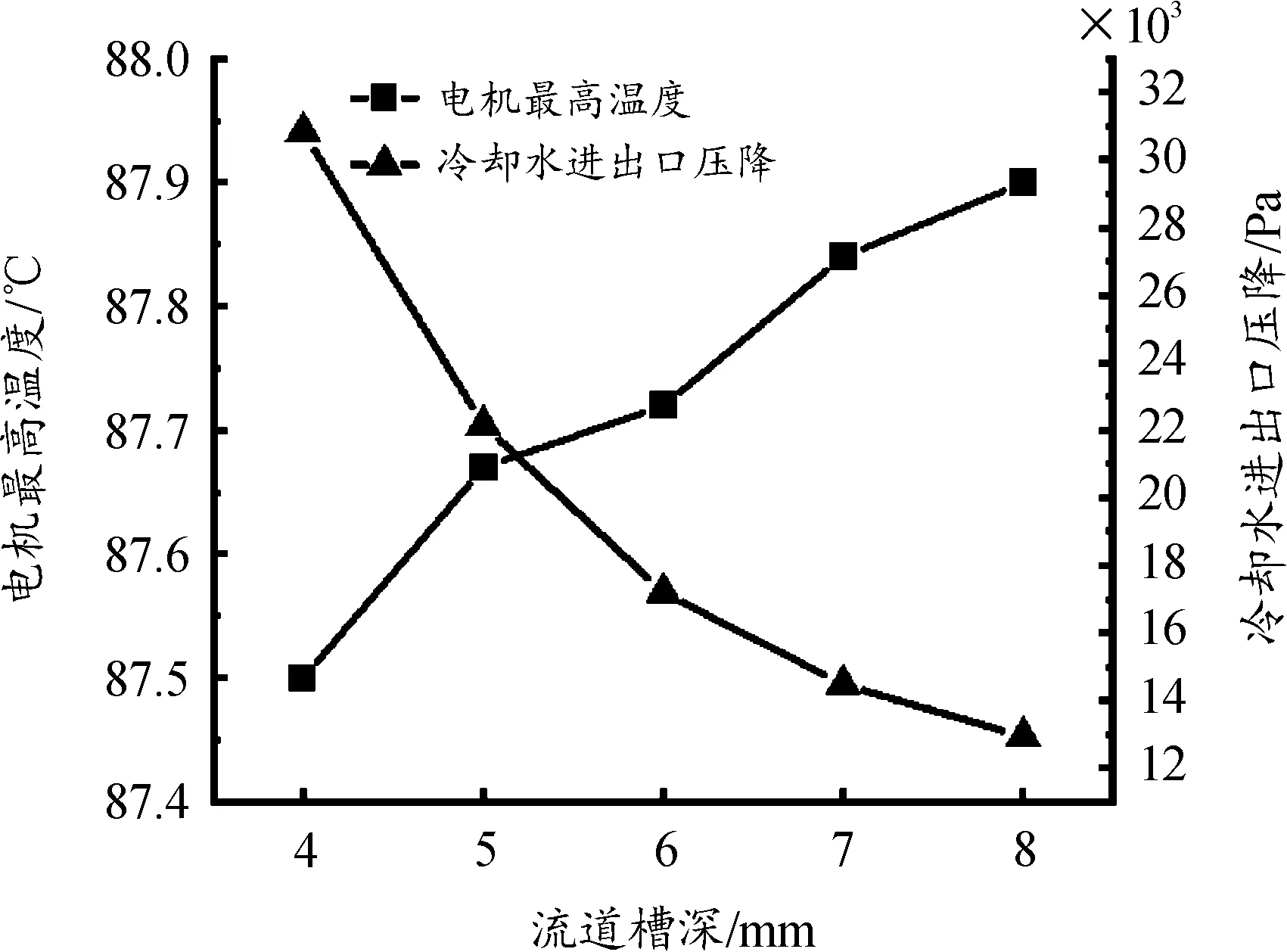

为了进一步分析机壳串并联混合流道槽深对电机冷却散热影响,对冷却水进口流量10 L/min,环形流道数量8,串并联混合流道槽深分别为4、5、6、7、8 mm时,电机冷却散热进行了计算,结果如图8所示。

图8 电机最高温度及冷却水压降随流道 槽深变化曲线

图8为电机最高温度及冷却水进出口压降随机壳串并联混合流道槽深变化曲线。从图8中不难看出,电机最高温度随流道槽深增加缓慢升高,而冷却水进出口压降却随着流道槽深增加显著降低。流道槽深4 mm时,电机最高温度87.5 ℃,冷却水进出口压降30 840 Pa;流道槽深8 mm时,电机最高温度87.9 ℃,冷却水进出口压降12 938 Pa。由于冷却水流量不变,随着流道槽深增加,当量直径增大,冷却水平均流速减小,由式(14)可知,流道对流换热系数减小,流道的冷却能力减弱。同时,随着流道槽深增加,流道截面积变大,冷却水平均流速减小致使压力损失减小,从而减小了冷却水进出口压降,降低了水泵功耗。相比于流道槽深4 mm,流道槽深8 mm,电机温度仅升高了0.4 ℃,增大0.5%,但冷却水进出口压降减小了17 902 Pa,降低58%。可以看出,增大流道槽深对电机最高温度影响较小,却可显著降低冷却水压力损失,综合流道槽深对电机最高温度及冷却水压降影响,流道槽深8 mm,混合流道综合冷却性能较优。

3.5 冷却水流量对电机冷却影响

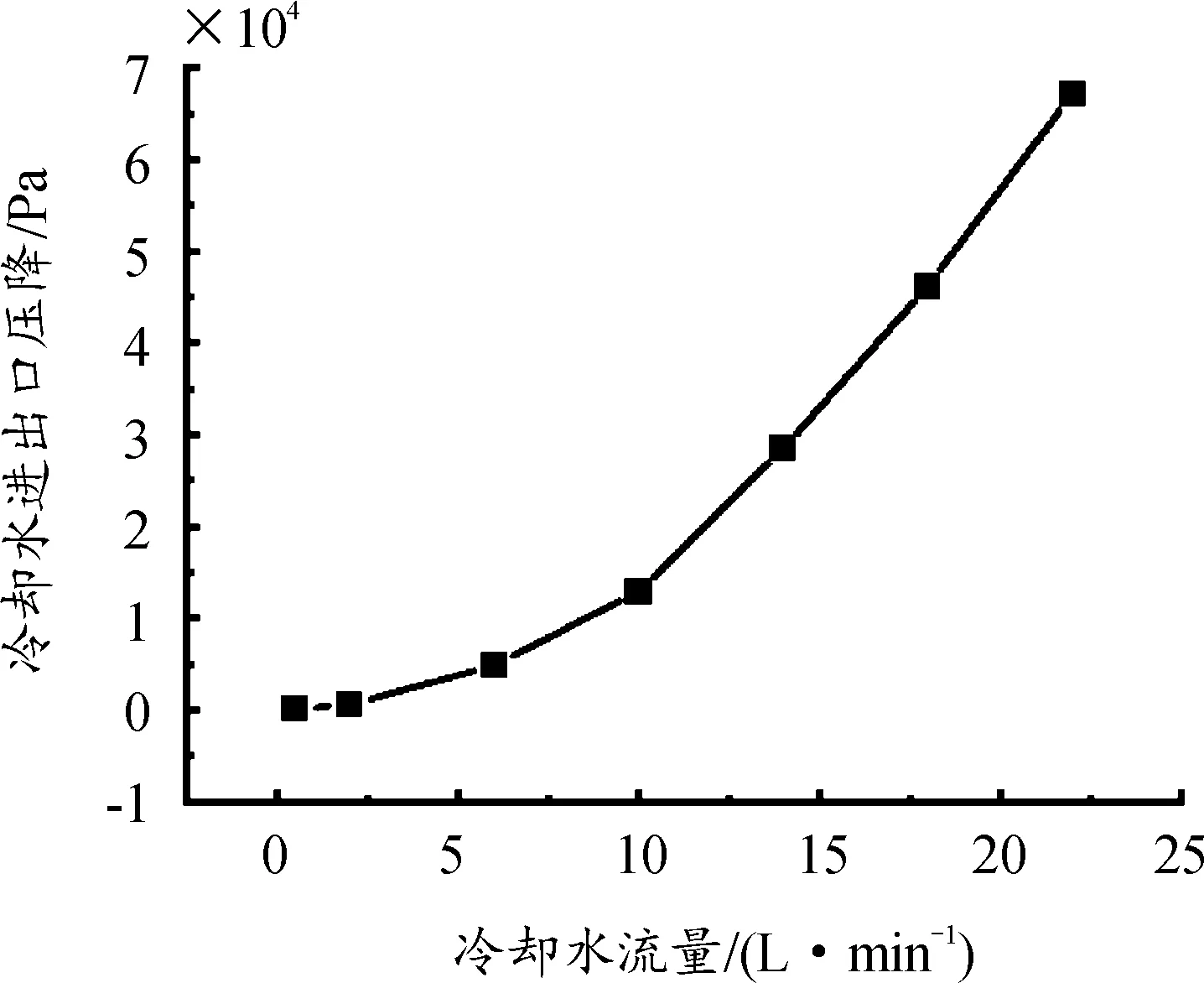

为了进一步分析冷却水流量对电机冷却散热影响,分别对冷却水流量0.5~22 L/min、环形流道数量8、流道槽深8 mm的机壳串并联混合流道电机冷却散热进行了计算,计算结果如图9、图10及图11所示。

图9 电机最高温度随冷却水流量变化曲线

图9为电机最高温度随冷却水流量变化曲线。从图9可以看出,电机最高温度随冷却水流量增大而减小。冷却水流量从0.5 L/min增至10 L/min,电机最高温度从95.8 ℃降到87.9 ℃,电机最高温度下降了7.9 ℃;而冷却水流量从10 L/min增至22 L/min,电机最高温度从87.9 ℃降到86.9 ℃,电机最高温度下降1 ℃。

图10为电机关键部件绕组和永磁体在3种不同冷却水流量0.5 L/min、10 L/min与22 L/min冷却的温度分布云图。从图10中可以看出,在冷却水流量从0.5 L/min 增至10 L/min,绕组最高温度从95.8 ℃下降到87.9 ℃,永磁体最高温度从78.1 ℃下降到了70.8 ℃;而在冷却水流量从10 L/min增至22 L/min,绕组最高温度从87.9 ℃降到86.9 ℃,永磁体最高温度从70.8 ℃降到69.9 ℃。综合图9和图10来看,随冷却水流量的增大,电机最高温度降低,电机关键部件温度分布也更加均匀。在冷却水流量小于10 L/min,随着冷却水流量增大,电机及其各关键部件最高温度快速降低,但在冷却水流量大于10 L/min,电机及其各关键部件温降随着冷却水流量增大变缓。

图10 不同流量下电机关键部件温度云图

从图11可以看出,冷却水进出口压降随冷却水流量的增加而增大。在冷却水流量0.5~10 L/min,冷却水进出口压降从63.4 Pa增大到了12 938 Pa;在冷却水流量10~22 L/min,冷却水进出口压降急剧增大,从12 938 Pa增大到了67 190 Pa。由式(15)可知,冷却水在流道内流动时,冷却水压力损失与冷却水平均流速v的2次方成正比,冷却水流量增大,冷却水流速增大,冷却水压力损失快速增大,冷却系统功耗也随之陡增。综合电机最高温度和机壳串并联混合流道冷却水进出口压降随冷却水流量变化,冷却水进口流量取10 L/min为宜。

图11 冷却水压降随冷却水流量变化曲线

4 结论

1) 电机以额定工况运行时,在相同对流换热面积及冷却液流量条件下,机壳串并联混合流道结构冷却水进出口压降相比串联流道结构减小26 693 Pa,降低67%,而机壳串并联混合流道结构冷却电机最高温度升高0.6 ℃,增大0.68%。机壳串并联混合流道基本保持串联流道电机高效冷却散热的同时,冷却水进出口压降得到大幅度降低。

2) 机壳串并联混合流道环形流道数量增多或者冷却水流量增大均可以强化电机冷却散热,但冷却水压力损失有所增大;增大流道槽深可显著降低冷却水压力损失,但对电机最高温度影响较小;混合流道环形流道的数量8、流道槽深8 mm,流量10 L/min时,机壳串并联混合流道冷却电机性价比最优。