路桥工程项目钻孔灌注桩施工技术措施分析

郭瑞

(山西省吉县公路管理段,山西临汾 041000)

0 引言

桩基础能够为路桥工程提供承载力,确保路桥结构的稳定性。在桩基础施工中,钻孔灌注桩是常见的桩基类型,但在实际施工中,钢护筒垂直度、钻进成孔质量、钢筋笼上浮及水下混凝土浇筑过程中的细节控制,均会影响桩基施工整体质量。基于此,结合太原市某路桥工程实际情况,对钻孔灌注桩施工技术措施进行研究,并总结技术经验,为路桥工程桩基施工提供参考。

1 工程概况

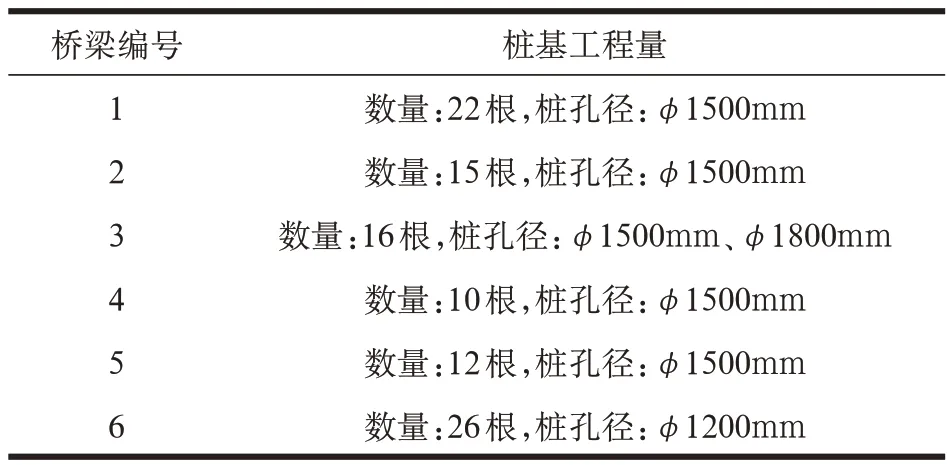

某路桥工程位于山西省太原市境内,全线总里程5.5km,双向四车道设计,该路桥工程共6 座桥梁,各桥梁桩基工程量如表1 所示。综合分析项目现场地质情况及周边环境,经多方研讨决定在桩基施工中采用钻孔灌注桩施工技术。

表1 山西省太原市某路桥工程桩基工程量

2 钻孔灌注桩施工技术措施

2.1 施工准备

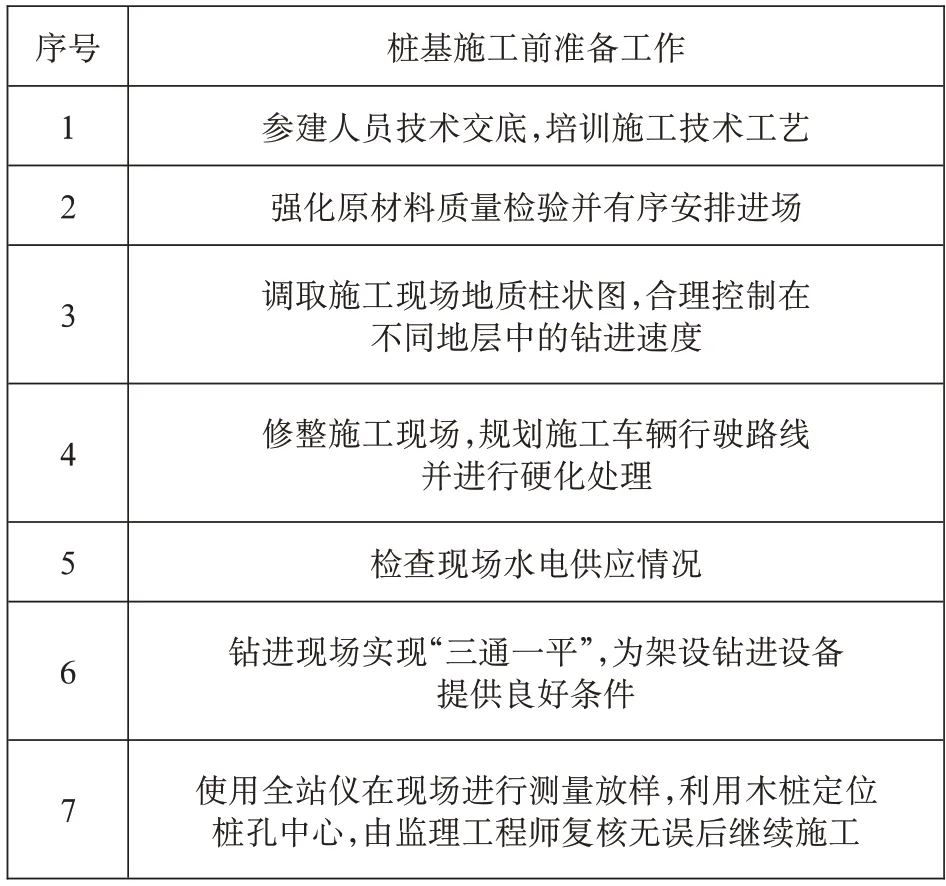

为保证钻孔灌注桩施工技术的顺利实施,保证施工质量,该项目充分做好了施工准备工作,具体如表2所示[1]。

表2 山西省太原市某路桥工程桩基施工准备工作

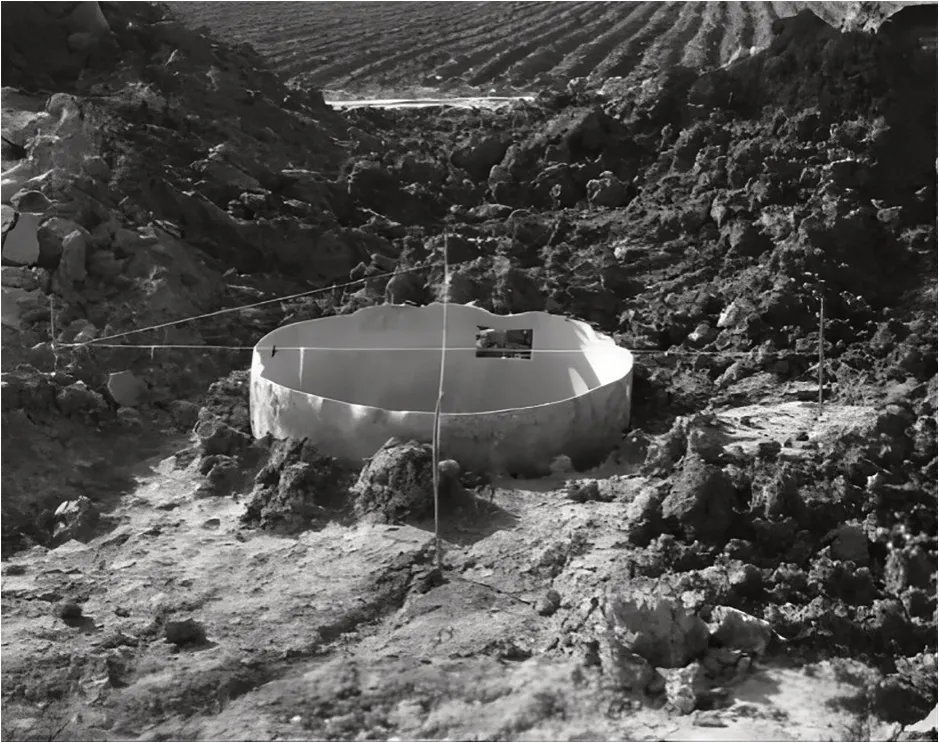

2.2 埋设钢护筒

该项目采用的护筒材质为A3 钢板,钢板厚度8~10mm,护筒内径比桩径大200mm。钻进设备就位后,以图1 所示的桩位十字中心线为辅助,使钻机的导向尖与十字线的中心位置相对应,持续钻进至护筒埋深。之后,缓慢起吊钢护筒,将其置于钻孔中,卸掉钻斗,利用钻杆方口对护筒四周进行加压固定,使护筒均匀缓慢下放至既定深度。在该项目施工中,钢护筒允许偏差参数如下:埋深2~4m,较地面高出0.3m,较桩顶设计高程高出1m;护筒平面允许误差±50mm,垂直倾斜误差不高于1%。

图1 钢护筒桩位中心十字线

2.3 泥浆制备

在钻孔灌注桩施工中,泥浆主要起护壁作用,使孔壁更加稳定,使钻进的泥渣能够在泥浆中悬浮。泥浆具有高黏性、高密度和低渗透性特点,可以在钻进时润滑钻头,合理控制钻孔速度,避免塌孔事故,使钻孔施工高质、高效开展。

泥浆主要由水、黏土、添加剂等材料混合而成,其中水应采用施工用水,确保水中无杂质,pH 值介于7~8 之间;黏土的塑性指数不低于25,粒径不高于0.005mm,相对密度介于1.1~1.5g/cm3之间;添加剂的作用是使泥浆更加分散,避免其凝积下沉,所用添加剂包括纯碱、丹宁液、拷胶液等。

进行泥浆制备时以配比试验为依据,合理确定泥浆配比,将黏土打碎,以提高泥浆的均匀性[2]。在该项目施工中,为提高施工效率,采取两个排桩共用泥浆池的方式,泥浆池和沉淀池利用挖掘机开挖,确保二者相互分离且连通,在护筒口和沉淀池间挖设泥浆沟。经地质勘查,在塌陷风险较高的地层将泥浆性能指标控制如下:黏度16~20,相对密度1.1~1.5g/cm3,含砂率不高于4%。为确保施工作业安全,在泥浆池周围设置密目安全网,高度1.2m,在醒目位置悬挂安全警示标语。

2.4 钻孔施工

将一定量的砂浆注入孔内后组织钻进施工,结合现场地质结构特点,合理控制钻进速度,在开孔阶段,以低转速钻进,达到覆盖层时减压钻进,加强泥浆性能指标检验,调整孔内泥浆浓度,合理控制钻进速度和泥浆排放量。

为保证钻进施工质量,该项目按如下技术要点进行钻孔施工:

第一,确定冲击钻孔的冲程。根据土层结构确定合适的冲程,以保证钻孔效果和施工质量[3]。对不同土层结构采取不同冲程,如漂石、基岩、密实卵石层等结构,采取高冲程;松散砂砾层、砂卵石层,采取中等冲程;易塌陷土层,如风化层、砾砂石层或黏性土层,采取中等或低冲程,并提高泥浆黏度和相对密度。

第二,处理不平整地层。若钻进地层的岩石结构不平整,应事先放置一定量的黏土和片石,填平表面后再冲击钻进,以免因表面不平整导致塌孔和斜孔等问题。

第三,控制钻绳长度。钻进过程中应均匀钻进放绳,并根据不同地质结构控制松绳长度。在软土层中钻进时,速度应较快,每次松绳5~8cm;在硬土层中钻进时,速度应较慢,每次松绳3~5cm。控制好松绳的长度非常关键,过短会出现空锤现象,钻架、钻机和钢丝绳将承受较大荷载,可能引发安全事故。

第四,控制冲程长度。为避免孔壁破损、孔壁不圆或卡钻等问题,在该项目中,对于任何土层结构,冲程均控制在6m 以内。对于中途掏渣暂停钻进的情况,继续钻进时从低冲程逐渐加大至正常冲程,以避免卡钻问题。

第五,钻进施工安全防护措施。要求作业人员在起吊钻头时保持平稳,减少对孔壁和护筒的干扰;设置钻进施工安全区域,禁止非作业人员入内;停止钻进时,于钻孔上方增加保护装置,并将钻头吊出,防止出现埋钻情况。

2.5 成孔检查及清孔施工

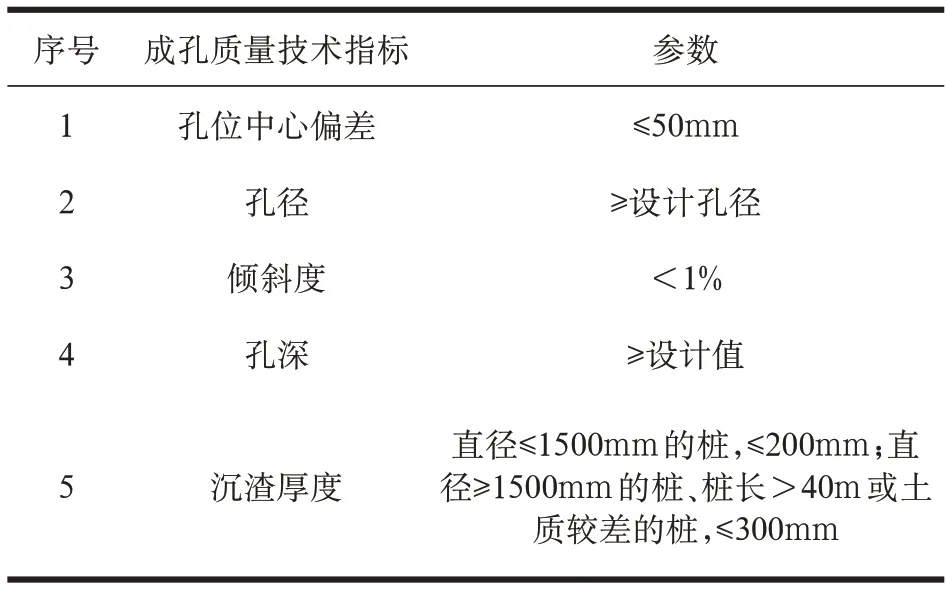

钻孔到设计深度后,由技术人员检查成孔质量,包括孔位、孔深、孔径等技术参数,具体成孔质量标准如表3 所示[4]。

表3 山西省太原市某路桥工程桩基成孔质量标准

经成孔质量检查,该项目所有桩孔均符合质量要求,随后进行清孔施工,调整泥浆参数和孔底的沉渣。第一次清孔方法为换浆法,清孔后保证泥浆相对密度介于1.03~1.10g/cm3之间,黏度介于17~20Pa·s 之间,含砂率在2%以下,胶体率在98%以上。第二次清孔在安装完钢筋笼与导管之后进行,目的在于将放置钢筋笼时脱落在底部的泥皮与沉淀物清理干净。清孔操作需应用泥浆分离器(ZX-200),利用空压机通过反循环排渣,将孔内沉渣清除,在泥浆分离器的辅助下,向孔内循环清浆液,反复循环操作,确保清孔后泥浆达到上述性能标准。

2.6 钢筋笼施工

施工人员需要根据施工设计图纸的要求,严格按照钢筋笼制作、焊接、绑扎等工序进行操作。在材料进场时,需要对钢筋材料进行全面检查,剔除存在锈蚀、弯折等问题的钢筋材料,并将符合要求的钢筋吊放至指定位置存放,避免环境因素导致钢筋锈蚀或污染。为保证分段骨架的稳定性,应将不同长度的钢筋错开布置,保证钢筋笼制作过程的稳定性和可靠性。在该项目中,为确保钢筋连接牢固、可靠,对于直径超过25mm 的钢筋采取机械连接方式,对于直径小于或等于25mm 的钢筋采取焊接搭接方式。

在吊运过程中,密切关注钢筋笼的状态和位置,避免发生不正常的晃动或偏移,确保操作安全、顺利。出现任何异常情况均应立即停止操作,并采取相应的措施处理。在该项目中,下放钢筋笼时,确保钢筋笼的中心位置和桩中心位置相对应,钢筋笼入孔后焊接米字型钢管,将其作为保证钢筋笼稳定的骨架。

2.7 安装声测管

声测管用于施工后检测桩基施工质量,在该项目中,对单桩长度大于40m 的桩基埋设声测管,桩径在1500mm 及以下埋设3 根,桩径在1500mm 以上则埋设4 根。声测管材质为钢材(SCG50×1.2-QY),外径尺寸为50mm,厚度为1.2mm。安装声测管时,先使用木塞封闭管底,在钢筋笼内侧每间隔2m 使用铁丝固定,沿桩身全程埋设声测管,确保管内无异物,完成声测管埋设后在顶部位置设置防尘套,避免杂物落入其中。同时,应严格控制声测管和桩底的距离,不可少于0.05m,超出桩顶不少于0.6m,并使用液压钳挤压连接各声测管。

2.8 安装导管

该项目所用导管为钢材质,管壁厚度为3mm,导管内径在200~350mm 之间,每节导管的长度为2m 并配合0.5m 与1m 的短管一同使用,确保各节段之间具有良好的密合性。孔底最下方一段的导管,长度为3~6m,管和管之间以法兰方式连接,连接完成后检查漏水漏气情况。在水面下30cm 位置设置隔水栓,浇筑混凝土后,将隔水栓的连接绳剪断。完成导管安装后,确保导管底部距离孔底250~400mm,在该项目中,为了更好地控制导管下方深度,先将导管放置在底部,再提起250~400mm。

2.9 二次清孔施工

二次清孔方法为正循环法,将泥浆泵管插入导管中,使其距离孔底20cm。启动泥浆泵,使泥浆从导管底部进入孔洞,同时调整导管位置,保证泥浆充分覆盖孔底,实现沉渣置换。在循环泥浆的过程中,及时补充新鲜泥浆,以保持足够的泥浆量,避免孔底发生塌陷,持续进行清孔操作,直到孔底沉渣参数满足设计要求。完成二次清孔后,由监理工程师进行质量检验,确保合格后组织水下混凝土浇筑施工。

2.10 水下混凝土施工

该项目桩基混凝土强度为C30,由集料斗向导管内浇筑混凝土。浇筑过程中缓慢提起导管,确保最终混凝土浇筑高度大于桩长的5% 且不低于2m。在水下混凝土距离钢筋笼底部约1m 时,适当降低浇筑速度,以免钢筋笼上浮。提升到最后一段较长的导管时,适当降低提升速度,防止桩顶泥浆进入导管。在水下混凝土初凝前将导管缓慢、垂直、平稳拔出,对钢护筒进行冲洗、养护。

3 钻孔灌注桩施工质量检测

在该项目桩基施工完成7d 后,采用超声波透射法进行质量检验,结果显示,101 根灌注桩桩身均完整,桩基平均强度为18.4MPa,符合质量要求。

4 结语

钻孔灌注桩是常用的路桥工程桩基施工技术,在具体应用时应严格把控各项技术要点,强化质量控制。案例工程按照上述施工要点展开施工,施工完成后,经检测桩基施工质量合格率达到100%,可为同类路桥工程桩基施工提供参考。