打叶设备对出片率的影响因素分析

许 成

摘要:烟叶的出片率直接影响到加工企业的效益,是企业重视的指标。从打叶设备对出片率的影响因素进行了深入分析,并提出了相应措施。

关键词:出片率;打叶设备;造碎;损耗

中图分类号:TS443文献标识码:A文章编号:1672-3198(2009)23-0307-02

1出片率的影响因素

(1)在输送环节产生造碎。

烟叶在输送环节会产生造碎,降低出片率,其产生的原因一般包括喂料机耙钉与拨料辊对烟叶的机械撕扯、贮柜出料拨辊对烟叶的机械撕扯、落差过高时烟叶摔落撞击、风力输送过程中烟叶与管道内壁碰撞等。

(2)在润叶环节形成的损耗及造碎。

润叶环节是打叶线预处理段形成损耗的主要环节,包括形成水渍烟产生损耗及润叶效果不好产生造碎。

目前打叶生产线普遍采用的逆流式滚筒热风润叶机,热风方向与物料流向相反,有利于烟叶均匀稳定增温增湿。在这么高的风速下,部分轻质烟叶、碎叶、麻丝等会吸入到进料斗甚至循环管路中形成水湿烟造成烟叶损耗,同时堵塞热风循环管路,使润叶机温度达不到要求,影响润叶效果,造成后续加工中的损耗增加。

润叶效果不好产生造碎。在烟叶进入打叶风分机组前,因润叶效果不好,不具有很高的机械结实性(即很高的柔韧性),从而增加了在打叶风分环节产生的造碎。

(3)设备密封不严产生的损耗。

由于设备各个搭接处密封不严,叶片飞扬造成烟叶损耗,降低出片率。主要出现在以下几种情况:皮带输送机、振动输送机能力偏小,烟叶从两侧溢出;设备搭接落差偏大,密封不合理,造成烟叶飘落,设备密封不紧密,碎片粉尘泄漏。这些情况在造成烟叶损耗的同时还恶化加工环境。

(4)打叶设备配置及参数调整不合理产生造碎。

打叶机组中各级打叶器、风分器的配置及参数调整不合理都会形成烟叶的造碎。

(5)打叶机组中的碎叶进入除尘房产生的损耗。

在打叶风分过程中产生的碎叶,会有一部分随着除尘风进入除尘房而形成损耗,这部分碎叶主要是通过落料器进入除尘房的。

2提高出片率的措施

2.1减少输送环节产生的造碎

通过观察发现,喂料机水平与提升搭接处及拨料辊拨料时容易产生造碎。因此喂料机不宜堆料过高,超过800mm时就容易在水平与提升搭接处产生翻转,同时使提升带物料不均匀,增大了拨料的负荷更容易产生团状料,反而影响输送能力。喂料机的布料高度应控制在800mm以内,在正常使用中拨料辊不与烟叶经常接触,同时降低拨料辊转速,略大于提升带速度即可。

另外,合理布局减少输送距离,同时配置合理的设备接口,在落差大时要设置滑料板,避免烟叶的冲击。在风力输送环节要根据输送物料特点、路程远近设计不同的送风速。在设计风送管路时应尽可能的减少弯头数量,加大弯头转弯半径。

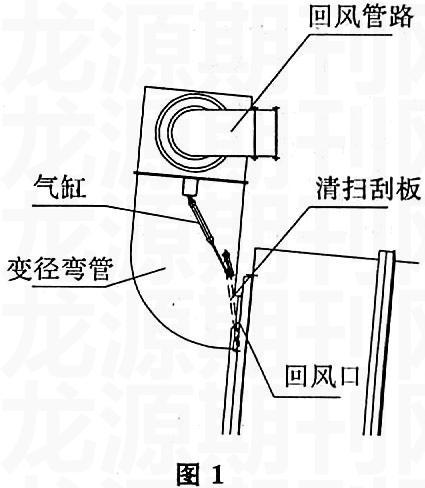

2.2润叶环节措施

(1)减少进料端烟叶进入循环管路。采用变径弯管,加大回风管路的截面积,降低管路风速,使此处风速降低到1.5m/s。从回风口吸过来的烟叶在重力作用下沉积在下弧板上,每隔2分钟被气缸带动清扫刮板扫入润叶筒内。这样就既保证了循环管路的顺畅又避免了烟叶的损耗,现场使用效果良好(见图1)。

图1

(2)提高润叶效果。烟叶的机械结实性主要体现在抗张强度、延伸率、抗破碎性。烟叶的机械结实性与其水分和温度有着密切的联系,研究表明烟叶在含水率18%左右时烟叶的柔韧性最好。在同一水分下,温度40℃时比25℃时在打叶过程产生的造碎要减少一半以上。

(3)通过筒体、管路加保温,出料斗内蒸汽加热等方法使筒体、进、出料斗、管路内壁温度与筒内温度基本一致,避免了冷凝水的产生,提高烟叶成片率。通过将纯蒸汽喷嘴设置在热风管道内,避免过热蒸汽直接喷到烟叶上形成油印烟。

图2

2.3密封设备

采用合理的密封结构及密封材料,能有效密封设备。在设备密封中滚筒类密封难度较大,尤其是直径较大的筒体密封。可在传统的密封结构上增加压紧环,靠弹簧拉紧,相当于一条带弹性的腰带,密封效果很好(见图2)。

2.4合理调整打叶设备配置及参数

合理设定打叶器参数。目前打叶复烤生产线上为了降低烟叶造碎,普遍降低打叶器转速,一打转速甚至降到了400r/min以内,认为这样可以减小对烟叶的冲击降低造碎。但并不是一打打叶转速越低,造碎越少,在一定范围内反而随着打叶器转速的增加碎片率在下降。原因主要是提高一级打叶器转速可以提高一打效率,从而提高一打后的出片量,使进入后级打叶的叶片减少,为了提高打净率,后级打叶器的刀间距逐级变小,越到后级,烟叶造碎越厉害,因此虽然提高一级打叶器的转速会使在一打处产生的造碎增加,但在后级产生的造碎将低了,最终整个机组产生的碎片率反而将低了。当然并不是一打效率越高越好,当转速提高到一定程度时会存在一个拐点,碎片率开始增加,比如下部烟比较薄,韧性低,当一打转速达到600r/min时产生的造碎增加所占比率超过了其打叶效率提高而使后级造碎降低所占比率。

风分效率对打叶机组的造碎也是至关重要的,打出的叶片必须及时分出,才能保证叶片的技术指标。在提高单台风分器风分效率的同时,增加风分级数对整线的风分效率影响更大,打后总风分效率理论值可以按下式估算:

η总=1-(1-η单)n;

其中,η总——打后总风分效率;

η单——单台风分器风分效率;

n——风分级数。

从上式可知风分效率与风分级数是指数关系(风分器风分效率与其负荷相关,此处未作考虑),当然并非级数越多越好,当风分级数达到5级时,性价比最为合适。

2.5落料器的选用

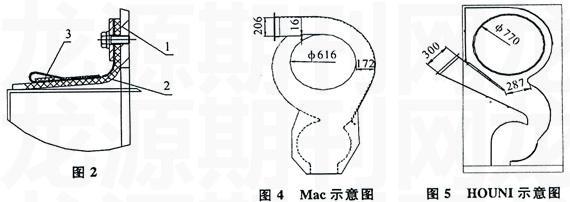

对COMAS、MacTavish、HOUNI出料落料器进行对比分析:

图3COMAS示意图

(1)COMAS出料落料器(见图3)。

规格:进口尺寸:423×1400,网鼓尺寸:φ1180×1400,网孔φ5,透孔率:46.3%;

风选风量:Q=49200m3/h,处理流量约1500kg/h;

通过计算进口风速 V1=49200÷3600÷0.423÷1.4=23.1m/s;

网面风速 V2=49200÷3600÷(3.14×1.18×1.4×0.463)=5.69m/s。

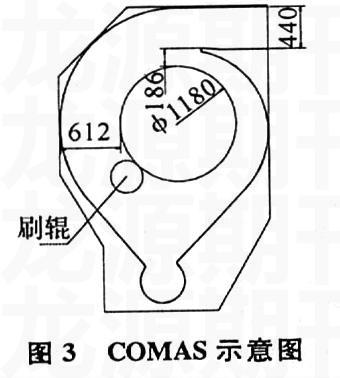

图4Mac示意图

图5HOUNI示意图

(2)Mac出料落料器(见图4)。

规格:进口尺寸:254×1830,网鼓尺寸:φ616×1830,网孔φ4,透孔率:40.3%;

风选风量:Q=25500m3/h,处理流量约1000kg/h;

通过计算, 进口风速 V1=25500÷3600÷0.254÷1.83=15.23m/s;

网面风速 V2=25500÷3600÷(3.14×0.616×1.83×0.403)=4.97m/s;

当应用在节能线时风选风量:Q=34200m3/h;

通过计算,进口风速 V1=34200÷3600÷0.254÷1.83=20.43m/s;

网面风速 V2=34200÷3600÷(3.14×0.616×1.83×0.403)=6.67m/s。

(3)HOUNI出料落料器(见图5)。

规格:进口尺寸:300×1830,网鼓尺寸:φ770×1830,丝网14目,透孔率:41%;

风选风量:Q=25500m3/h处理流量约1000kg/h;

通过计算,进口风速 V1=25500÷3600÷0.3÷1.83=12.9m/s;

网面风速 V2=25500÷3600÷(3.14×0.77×1.83×0.41)=3.9m/s。

以上三种落料器结构尺寸上存在较大差异,COMAS落料器网鼓与外壳并不同心,偏向无物料区域,与流动的物料距离始终保持在180mm以上(假设来料于进料口下端平齐),而Mac落料器网鼓与外壳并不同心,与流动的物料距离为负值(最大时-30mm)。叶片在进入落料器后以一定的初速度贴着壳体内壁作离心运动,同时还受到网鼓表面空气的吸力。当吸力足够大时一些轻质叶片、碎叶会在网面风速的作用下脱离离心轨道,在距离网鼓较近时就会被吸附在网鼓上,4mm左右的碎叶就进入了循环风道,进而进入除尘房,造成损耗。

因此叶片落料器的进口风速应在18m/s到22m/s之间,即使叶片具有一定的离心速度,同时不会因速度过高而使造碎增加过多。同时网鼓表面风速控制在6m/s以内,网鼓中心偏向无物料一侧,增大网鼓表面到叶片的距离。而HOUNI式出料落料器进料口在网鼓的斜下方,且网面风速较低,叶片进入落料器后在惯性力和重力的双重作用下进入气锁,叶片更难于吸附在网鼓上进入除尘房,造成损耗。可见这种形式的落料器更加适合风分器叶片出料处气叶分离。

参考文献

[1]@陈家东,陶智麟,刘全喜.打叶复烤加工过程造碎及碎片处理工艺研究[J].烟草科技,2000,(4):4-7.

[2]@国家烟草专卖局科技教育司.烟叶打叶复烤工艺规范与打叶烟叶质量检验实施指南[M].北京:中国农业科学出版社,2002.