甲醇装置蒸汽冷凝液回收技术

毛双燕

[摘 要]本文详细阐述了大庆油田化工有限公司甲醇分公司一甲醇装置采用蒸汽冷凝液回收技术处理精馏工序0.2MPa再沸器蒸汽冷凝液、精馏工序0.6MPa蒸汽冷凝液、压缩工序表冷器蒸汽冷凝液,将其全部回收,循环利用做除盐水,大大减少除盐水站来水量,降低了甲醇的生产成本,提高了装置自身产能,同时也降低了除盐水站的运行费用,取得了明显的经济效益和社会效益。此项技术改造项目自2007年11月5日投用以来,经过一年多的不断优化调整,在实际生产中收到显著效果,每小时可节约除盐水23吨,每年节约除盐水18.768万吨,除盐水单耗由2007年的3.74t/t降至2009年的1.97t/t,降幅达到47.33%,累计节约除盐水量29.119万吨,节约资金达523.676万元。

[关键词]蒸汽冷凝液;回收;除盐水;成本;效益

一、概况

1.问题的提出

大庆油田化工有限公司甲醇分公司年产10万吨一甲醇装置采用的是蒸汽转化、低压合成、三塔精馏的工艺路线。在这套甲醇装置中,除盐水单耗一直较高,为了进一步降低生产成本,2007年对此专门进行了调查研究。

2.改造前蒸汽冷凝液状况

(1)一甲醇装置0.6MPa蒸汽冷凝液主要有两处,一是精馏0.6MPa蒸汽冷凝液;二是压缩表冷器蒸汽冷凝液。精馏0.6MPa蒸汽冷凝液、压缩表冷器蒸汽冷凝液两股冷凝水汇合后送入二除生水箱,经处理后再返回除氧器用于甲醇的生产。

(2)一甲醇装置精馏工序0.2MPa蒸汽冷凝液直排地漏,白白浪费。

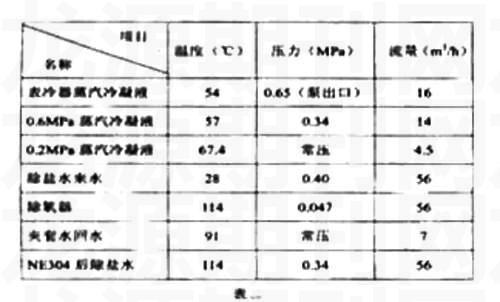

(3)蒸汽冷凝液水质状况调查:(见表一)

从上表可以看出,此两股水除PH值略显酸性外,为优质除盐水,经过本装置加碱系统调和后即可以直接回收利用,不必进行二次处理。

3.除盐水及蒸汽冷凝液工艺数据调查表(见表二)

从上表可以看出,一甲醇装置蒸汽冷凝液约有34.5吨/小时,此部分水回收用作除盐水,可以减少大部分的除盐水来水,既降低了甲醇的生产成本,同时也降低了除盐水站的运行费用。

4.技术改造目的

(1)通过改造,可以大大降低一甲醇装置除盐水的耗量,减少除盐水来水量,提高装置产能,降低甲醇生产成本;

(2)通过改造,减少不必要的重复处理费用,进一步降低除盐水站生产运行成本。

二、技改项目要点

1.0.2MPa蒸汽冷凝液的回收

利用精馏现有P609泵,重新铺设一条管线,将0.2MPa蒸汽冷凝液直接回收至转化地下槽内。

2.0.6MPa蒸汽冷凝液的回收

重新铺设一条管线,将0.6MPa蒸汽冷凝液直接与夹套水阀阀后相连,将此部分水用于二段炉夹套冷却水,在进入转化地下槽后进除氧器。

3.表冷器冷凝液的回收

表冷器冷凝液通过P401泵增压后,直接与除盐水来水总线相连,经过NE304后进入除氧器。

三、生产工艺流程

1.汽轮机表冷器的蒸汽冷凝液与精馏加压塔再沸器0.6Mpa蒸汽冷凝液流程

原流程:汽轮机表冷器的蒸汽冷凝液与精馏加压塔再沸器0.6Mpa蒸汽冷凝液汇合后送至二除。改造后流程:汽轮机表冷器的蒸汽冷凝液与精馏0.6Mpa蒸汽冷凝液汇合后进入转化地下槽V304,经地下槽泵送至E308换热后并入出盐水来水管线。在正常生产情况下,投用此流程,并对送往二除盐水站流程进行吹扫防冻;不能正常回收时改送往二除盐水站,并对回收地下槽流程进行吹扫防冻。(见表一)

2.精馏脱醚塔及常压塔0.2Mpa蒸汽冷凝液流程

原流程:精馏脱醚塔及常压塔0.2Mpa蒸汽冷凝液直接排放到地漏。

改造后流程:0.2Mpa蒸汽冷凝液进入地下槽V304,经地下槽泵送至E308换热后并入出盐水来水管线。在正常生产情况下,投用此流程;不能正常回收时可以进行直排,并对回收地下槽V304流程进行吹扫防冻。

3.转化各输气管夹套冷却水回水及除氧器溢流除盐水流程

此流程未做改变,正常生产回收时,转化各输气管夹套冷却水回水及除氧器溢流除盐水汇合后进入地下槽V304;不能进行回收时,可以在地下槽进口阀前直排地漏;送往三除流程已经吹扫防冻后封闭。

4.转化地下槽V304至除氧器流程

以上优质除盐水收集至地下槽后,调节阀HIC1300控制地下槽液位保持40%~60%,由地下槽泵NP310送至工艺冷凝液冷却器E308,经循环水冷却至小于40℃后,补入除盐水加热器NE304进口除盐水线,用于各输气管水夹套冷却水及预热后通过调节阀LICA1301控制送至除氧器,除氧器液位保持70%~90%。

NE308流程:原管程流程废除,介质改为走地下槽V304回收的蒸汽冷凝液;壳程流程未改变,仍然利用循环水进行冷却。

5.辅助改造

板式换热器NE307循环水冷却流程:循环上水(引自E308循环水支线)→NE307冷段→循环上水(回至E308循环回水支线),此流程在不投用合成氨低温冷凝液时采用。

6.汽提塔汽提系统流程改造

一甲醇精馏残液、二甲醇精馏残液流程汽提流程未改变,汽提后残液经过NE307冷却后,直接送往废水处理站。

四、成本及效益分析

1.应用情况及实施阶段

2007年5月立项研讨,2007年6月现场勘查,提出改造方案,提交该项目材料计划列入技改项目,分别于2007年8月、10月施工,由生产运行部组织协调,腾飞建安具体施工,一甲醇、动力车间配合,此项节能改造分两个阶段进行:

(1)将0.2MPa蒸汽冷凝液进行回收,通过工艺重新设计,将精馏工序0.2MPa蒸汽凝结水送至转化地下夹套水槽,全部回收用于自产蒸汽用水。2007年8月施工完毕并投用。

(2)将汽轮机表冷器蒸汽冷凝液及精馏工序0.6MPa蒸汽冷凝液进行回收,通过工艺重新设计、安装阀门,更新水泵2台,增加远程控制回路,2007年11月2日施工完毕,11月5日投用,运行效果很好。

2.分析预测

·未回收蒸汽冷凝液造成的浪费

目前0.2MPa蒸汽冷凝液直排地漏,每小时约4.5吨优质除盐水,每年排水量35 640吨,造成极大的浪费;汽轮机表冷器冷凝液及0.6MPa蒸汽冷凝液送回二除,每小时30吨,每年送出水量202 039.2吨,此部分水经过除盐水站处理后,再送回装置,但是从表一、二可以看出,此部分除盐水为优质除盐水,不需要加工处理,白白增加了除盐水站的运行费用。

·效益预测

此部分蒸汽冷凝液共计34.5吨/小时,若全部回收,我车间将减少大部分的除盐水来水,既降低了甲醇的生产成本,又降低了除盐水站的运行费用,按照回收70%来计算,每小时回收24.150吨,每年可节约甲醇生产成本(不计除盐水运行费用):24.150吨/小时×24小时×330天×17.984元=343.976万元。

·装置年收益预测

本项目两台离心泵投资4.275万元×2=8.55万元、调节控制回路5万元、管道及安装施工,本项目总体投资约30万元,设备折旧按10年,每年12%计算,每年的折旧费用为0.36万元,则每年收益为:343.976万元/年—0.36万元/年=343.616万元/年。

3.实际效益

2007年8月,0.2MPa蒸汽冷凝液回收工艺投入运行后,实现回收蒸汽冷凝液FI1313 显示 5吨/小时,11月2日汽轮机表冷器蒸汽冷凝液及精馏工序0.6MPa蒸汽冷凝液进行回收改造完毕,投入运行后回收表冷器蒸汽冷凝液(FI1401)8吨/小时、回收精馏工序0.6MPa蒸汽冷凝液FIC1610 显示 10吨/小时。全部改造完毕后,除盐水站送水流量FIQ1318由56m3/h降至33 m3/h;实际减少除盐水量23 m3/h,改造效果比较明显。

(1)经济效益

·2007年:

(回收0.2MPa蒸汽冷凝液,8月15日——11月5日)

5吨/小时×24小时/天×80天=9 600吨,

(回收0.2MPa蒸汽冷凝液、0.6MPa蒸汽冷凝液及汽轮机表冷器蒸汽冷凝液,自11月5日投用算起到年底)

23吨/小时×24小时/天×56天=30 912吨

节约除盐水累计:4.051万吨

节约资金:4.051万吨 ×17.984元/吨除盐水=72.853万元

·2008年:

节约除盐水23吨/小时,每天运行24小时,装置运行时间340天;

节约除盐水累计:23吨/小时×24小时/天×340天=18.768万吨;

节约资金:18.768万吨 ×17.984元/吨除盐水=337.524万元

·2009年:

节约除盐水21吨/小时,每天运行24小时,装置运行时间125天(自1月1日——5月9日大检修装置全面停车,今年由于天然气来气不足,装置低负荷生产);

节约除盐水累计:21吨/小时×24小时/天×125天=6.300万吨;

节约资金:6.300万吨 ×17.984元/吨除盐水=113.299万元

甲醇除盐水单耗由改造前3.74t/t降至目前的1.97t/t;

·总计:

节约除盐水:4.051+18.768+6.300=29.119万吨

节约资金:72.853+337.524+113.299=523.676万元

(2)社会效益

节约水资源,降低工业生产用水量,进一步减少了工业生产用水的外排,利于环境保护。

(编辑/穆杨)