模拟石油套管在单井吞吐注蒸汽稠油热采井中复合受力的评价实验研究

模拟石油套管在单井吞吐注蒸汽稠油热采井中复合受力的评价实验研究

刘金海1严峰2卢小庆1李恒政1

(1天津钢管集团股份有限公司,天津300301 2中石油新疆油田公司,克拉玛依834000)

在API系列中没有稠油热采井专用套管,油田只能选用普通API套管。但在使用中API套管过早损坏,导致油井提前报废,给油田造成较大的经济损失。通过在实验室进行模拟单井吞吐注蒸汽稠油热采井中油层石油套管柱的复合受力评价试验,证明其屈服强度明显下降既API系列的N80石油套管不适合用作单井吞吐注蒸汽稠油热采井的油层套管。

吞吐 注蒸汽 稠油 热采井 石油 套管 评价 试验

1 前言

随着石油工业发展的深入,开采稠油已成为各大油田稳产、高产的主要措施之一,但由于长期以来,在API系列中没有稠油热采井专用套管,国内、外也没有任何厂家开发出稠油热采井专用套管,油田只能选用普通API套管。热采井的钻、采工艺有其特殊性,使用API套管后,由于套管的过早损坏导致油井的提前报废率较高,给油田造成较大的经济损失。

稠油是一种粘度高、流动性差的重质原油。目前,普遍采用的是单井吞吐注蒸汽的方法开采,注蒸汽的平均温度在320℃左右,有的高达375℃。在向稠油热采井中注入蒸汽的过程中,套管受热时由于受到约束而无法膨胀,从而受到较大的压应力作用,而在停注采油的过程中,由于金属材料的松弛和蠕变作用,套管又受到较大的拉应力作用。据有关资料统计,稠油热采井的套损率平均为30%以上,局部区块达到70%,列油田套管损坏率之首。

国内某油田的某稠油区块是一个新开发的稠油区块。该区块的Y3707井的油层套管使用的是API系列的ø139.70 mm×7.72 mm N80长圆扣套管,油层套管下深1 045 m。该井在第一轮注汽三天、闷井三天、正常采油七天后由于砂堵进行检泵作业时,发现油层套管在离井口72.07 m的部位发生损坏,后经套洗从井内提取套管,发现套管公端管体在离接箍接近的部位发生断裂失效。该井的最高注汽温度362℃,平均注汽温度346℃,最高注汽压力15.3 MPa。为了进一步分析套管失效原因,对ø139.70 mm×7.72 mm N80长圆扣套管进行模拟国内某油田的杨楼稠油区块现场注采工况的评价试验。

2 试验方法

2.1 试验项目

2.1.1 上扣试验及模拟国内某油田的杨楼稠油区块现场注采工况的拉-压应力循环试验。上扣试验主要在上/卸扣试验机上进行,模拟现场注采工况的拉-压应力循环试验主要在复合加载试验机上进行。将陶瓷加热带缠绕在已连接好的试样接头的外表面并对试样进行加热升温,并在加热带外面包裹石棉布对试样进行保温。见图1。

图1 试样加热及测温示意图

2.1.2 从天津钢管集团股份有限公司成品库中抽取一支成品套管,与Y3707井油层套管规格、钢级、扣型相同。从该套管上截取试样,并对试样进行化学成分、拉伸性能、冲击性能及高温拉伸性能进行检验。具体套管材料力学性能检验结果见表1、表2及表3。套管材料屈服强度随温度变化曲线见图2。

表1 化学成分检验结果 /wt%

表2 拉伸性能检验结果

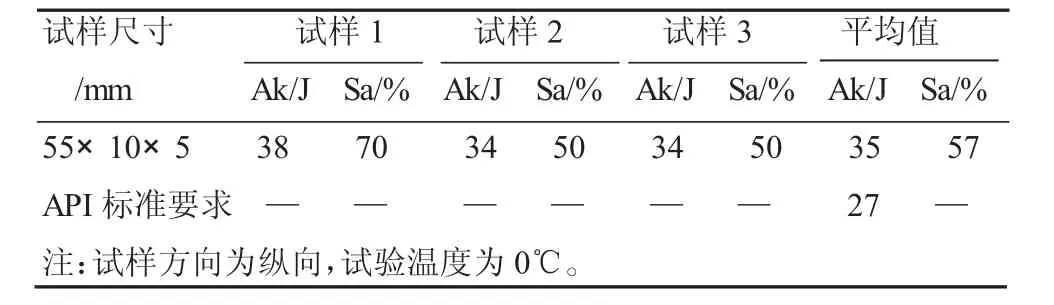

表3 冲击韧性检验结果

2.2 上扣试验

按API RP 5C1推荐的最佳扭矩(4 700N.m)控制上扣。上扣试验执行一次上扣,并记录最终上扣扭矩、上扣圈数等参数。

2.3 模拟现场注采工况的拉-压应力循环试验

2.3.1 模拟现场注采工况的拉-压应力循环试验主要对试样施加轴向拉应力和轴向压应力的循环应力,每施加一次拉应力、一次压应力作为一个循环,其中拉应力在室温下进行,压应力在用户温度下进行。

2.3.2 用户温度按油田实际的最高注汽温度362℃进行。应力水平按最低350 MPa开始进行第1次循环,以后每增加一次循环,应力增加50 MPa,直至试样失效(断裂、滑脱)或出现严重变形则终止试验。试验时的最大应力为N80套管的最小屈服强度552 MPa。

3 试验过程及结果

3.1 上扣试验

上扣试验过程及结果见表4。

表4 上扣试验过程及结果

3.2 模拟现场注采工况的拉-压应力循环试验

3.2.1 试样上扣后,首先焊接夹持堵头,其次缠绕电阻丝加热带及安装热电偶,最后将试样安装在复合加载试验机上。其中试样有效长度为1.7 m,电阻丝加热带缠绕长度为1.1 m,位移传感器标距长度为1.2 m(试样安装示意图见图1)。图3为试样安装在试验机上的实物照片。

图3 试样安装在试验机上的实物照片

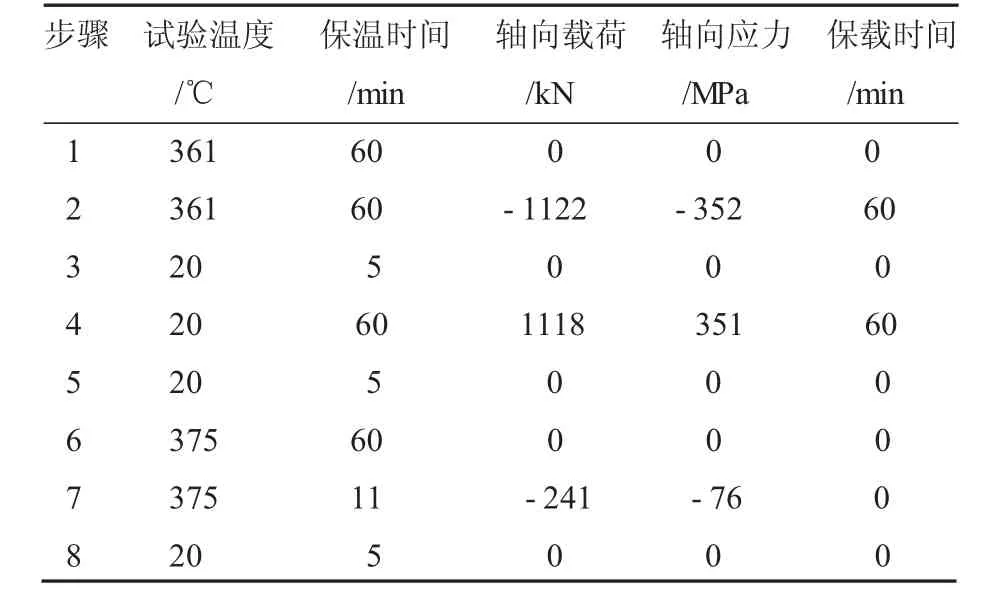

3.2.2 试样在经过第一次拉-压循环后,在进行第二次拉-压循环开始时,当压缩力加到241 kN(76 MPa)时,由于试样发生较大的塑性变形,无法对试样进行进一步加载,只得终止试验。详细试验过程及结果见表5,试验前后试样的几何尺寸变化见表6及表7。试验后试样失效的形貌见图4。

表5 模拟现场注采工况的拉-压应力循环试验过程及结果

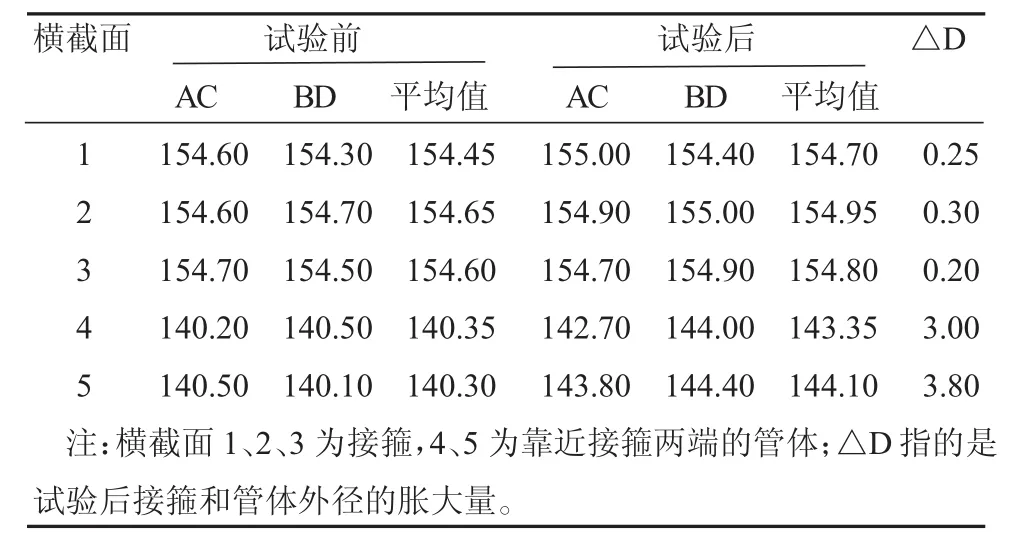

表6 试验前后试样外径的变化 /mm

3.2.3 试验进行到第七步时,当压缩力加至241 kN时,试样出现明显的塑性变形,终止试验。失效形貌:试样的两个公端管体分别出现了外凸竹节形变形。其中,上端(工厂端)出现一个离接箍端面90 mm较大的竹节,竹节的最大高度为30 mm。下端(试验端)出现弯曲变形,并形成两个外凸竹节,离接箍端面的距离分别为55 mm和135 mm,外凸高度分别为3 mm和15 mm(形貌详见图4)。

表7 试验前后试样壁厚的变化 /mm

图4 失效后试样的形貌(在复合力载荷架上)

4 试验结果的分析与讨论

4.1 从模拟稠油热采井现场注采工况的拉-压循环试验结果看,该套管在接近油田现场注汽温度的工况条件下,在第一轮施加最大1 122 kN(对应352 MPa应力)轴向压缩载荷,在保载的过程中试样出现了轴向位移(位移量接近2.6 mm),后将试样降至室温后,又施加了最大1 118 kN(对应351 MPa)的轴向拉伸载荷并保载60 min,在此过程中,从试验曲线看试样没有明显的变形。在第二轮升温至接近油田现场注汽温度并保温60 min后,对试样施加轴向压缩载荷,当载荷加到241 kN(对应76 MPa应力)时试样发生明显的屈服变形。降温后观察发现,试样的两个公端管体分别出现了外凸竹节形变形。其中,上端(工厂端)出现一个离接箍端面90 mm较大的竹节,竹节的最大高度为30 mm。下端(试验端)出现弯曲变形,并形成两个外凸竹节,离接箍端面的距离分别为55 mm和135 mm,外凸高度分别为3 mm和15 mm。试验前后按本报告的图2标示的位置测量套管试样接箍和管体的尺寸,发现接箍的外径胀大的很小(小于0.3 mm),而两公端靠近螺纹消失点10 mm处的管体外径却发生了明显的胀大(超过3 mm),同时这两个部位的壁厚也有所增加。该套管在将其加热至接近油田现场注汽温度(362℃)并保温1 h的条件下,施加350 MPa的拉-压应力循环,一轮循环后套管就发生明显失效。

4.2 采用同样的实验方法和步骤,我们对天津钢管公司开发的稠油热采井专用套管TP110H进行了模拟评价试验,试样经过5个拉-压应力循环后,在3750C温度下仍能承受700 MPa的轴向应力。试验结束后TP110H套管和N80套管的螺纹变形情况见图5和图6。从图中可以看出N80公螺纹发生了明显的变形而TP110H套管基本没有。

图5 TP110H试样试验后剖开截面的照片

图6 N80试验后剖开截面的照片

4.3 由于该套管为普通API N80套管,在API标准中对N80套管只作了常温拉伸性能的要求,而在高温情况下套管的拉伸性能未作任何规定。对制管材料的合金成分含量也未作任何要求和规定,所以套管生产厂家采用普通C、Mn钢就可以生产出合格的N80套管。这样的套管的热稳定性肯定较差(见图1),其在高温情况下发生失效也是在所难免的,除非选用热稳定性能好的Cr-Mo钢作为制管材料。

5 结论与建议

5.1 采用普通C-Mn钢制造的N80套管热稳定性较差,在注蒸汽的环境温度下(362℃)套管材料的屈服强度下降明显。

5.2 在注蒸汽的环境温度下,普通N80套管受轴向拉、压循环应力的作用时,在低于套管材料屈服强度时就发生套管失效。由此可见,普通N80套管不适合注蒸汽稠油热采井中使用。

5.3 针对稠油热采井的实际注采工况,应有针对性地设计开发热稳定性能好、抗拉压变形能力强的专用套管。目前,国内的天津钢管集团股份有限公司等大的套管制造厂均已开发出此类套管并在油田批量使用,效果非常明显。

[1]American Petroleum Institute API SPEC.5CT(2001),25~27

[2]American Petroleum Institute API SPEC.STD 5B(1996),18

[3]张锐等.稠油热采技术[M].北京:石油工业出版社,l999,l~5.

Evaluation Test of Oil Casing Combined Force-bearing Simulation in Heavy oil thermal recovery Single Well with Steam Huff and Puff Technology

Liu Jinhai,Yan Feng,Lu Xiaoqing,Li Hengzheng

No special oil casing for heavy oil thermal recovery well is included in API series product.The oil field has no choice but to use common API oil casing.However,the API oil casing results in early damage during service,which causes premature discard of oil field,bringing big economic loss.Test is carried out at laboratory to simulate and evaluate the combined force-bearing of oil string casing pillar in heavy oil thermal recovery single well with huff and puff steam technology.The yield strength is proved to drop substantially,in other words,N80 oil casing of API series is not suitable to the application of oil string casing for heavy oil thermal recovery single well with huff and puff steam technology.

huff and puff,steam injection,heavy oil,thermal recovery well,oil,casing,assessment,experiment

(收稿 2010-06-25 责编 崔建华)

刘金海,高级工程师,1987年于北京钢铁学院热能工程系毕业,现在天津钢管集团股份有限公司,从事金属热能和机加工工作。

- 天津冶金的其它文章

- 使用外部参照进行曲面抱紧机构的逆向工程