CAE技术在电热水壶外壳注塑模设计中的应用

匡唐清

(华东交通大学载运工具与装备省部共建教育部重点实验室,江西南昌330013)

0 前言

随着技术的成熟及竞争的日益激烈,CAE技术在材料加工中的应用越来越广泛。在注射成型中,借助CAE技术,可实现制品结构、成型材料、模具结构(流道系统和冷却系统)、工艺参数等方面的优化,由此降低模具和产品的开发成本、缩短其开发周期、提高其质量,从而提高企业的竞争力。

本文以电热水壶外壳为例,介绍CAE技术在注塑模设计中浇注系统和冷却系统的设置、工艺参数的设置、注塑机的选择等诸多方面的应用。

1 塑件工艺分析及结构分析

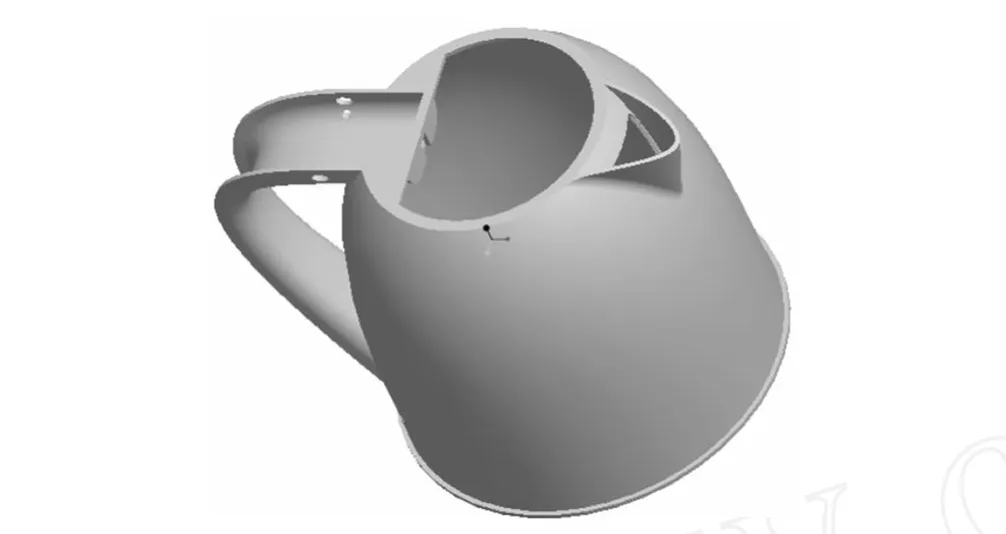

图1所示为某公司的电热水壶外壳,主体呈圆锥形,上小下大,带把手及V形出水口,对称结构。主要尺寸为底端直径160 mm,顶端直径100 mm,制品高140 mm,壁厚2 mm。制品结构简单,壁厚均匀,无尖角特征,易于注射成型。该制件强度要求不高,满足日常使用即可,但外观要求较高。聚丙烯的注射成型制品表面光洁,具有较高的表面硬度和刚性、耐应力开裂、耐热,常用于成型壳、罩类零件。因而该制件选用聚丙烯材料注塑而成。

图1 电热水壶外壳模型Fig.1 The model of the cover of electric water heater

该制件尺寸规格属中等,由于带把手,因此模具需采用哈夫结构。而把手外侧呈内凹形状,不能由哈夫模直接成型,为简化模具结构,把手外侧的内凹特征分为上下两部分,由分别镶嵌在动定模板内的镶块组合成型。

2 CAE分析

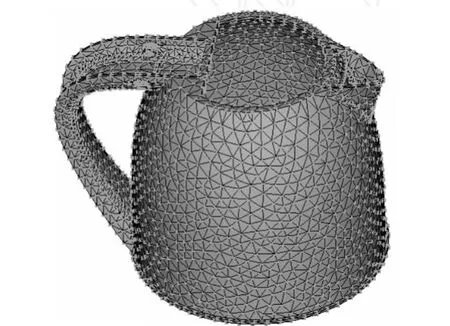

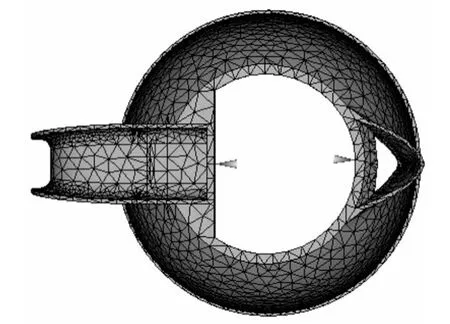

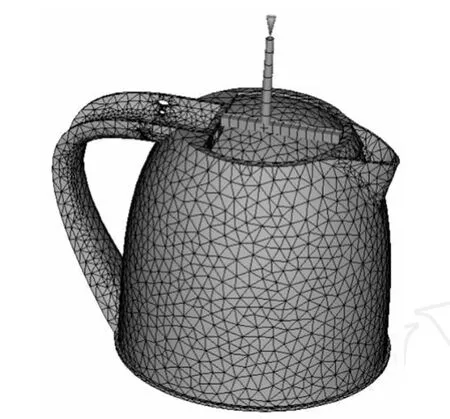

通过Pro/E造型出的工件以igs面格式输出;利用MoldflowCAD Doctor预先对产品CAD模型修复简化处理。再导入MoldflowMPI进行网格划分,检验以及修改。网格划分后的模型如图2所示。

图3为Moldflow分析出的最佳浇口位置,蓝色区域为最佳浇口位置。制件顶部与腰部存在蓝色区域,而腰部显然不适合作为浇口,既使模具结构复杂,又影响制品外观。所以,综合分析外观及模具结构要求,确定从制件顶部进胶,两点进胶,浇口位于制件对称面,如图4所示。

图2 网格模型Fig.2 The mesh model

图3 最佳浇口位置Fig.3 The best gate location

图4 两浇口进胶的浇口位置Fig.4 Location of the two gates

确定浇口位置后进行成型工艺窗口分析。材料为Generic Default生产的牌号为 Generic PP的聚丙烯,该材料最大许用剪应力0.25 MPa,最大许用剪切速率105s-1,模温范围为 20~60 ℃、料温范围为220~260℃。成型窗口分析结果所推荐的工艺参数为:模温60℃,料温256℃,注射时间0.56 s,接近该材料所推荐的成型模温和料温范围的边缘值,不合适[1]。调整模温、熔体温度,查看质量图,如图5(a),并结合成型窗口区域切片图[图5(b)]及其他结果,确定获得最佳品质的工艺参数组合为:模温45℃,料温235℃,注射时间1 s。对应的其他结果是:注射压力19.3 MPa,熔体流前温降 7 ℃,最大剪应力0.11 MPa,最大剪切速率3095 s-1,最长冷却时间11 s,均较小且满足要求。

图5 质量 X Y图及成型窗口切片图Fig.5 Quality result and zone result

根据确定的浇口位置建立流道系统:主流道位于制件主体的轴线上;分流道截面为梯形,上下底边分别为7 mm和5.5 mm,高为5 mm;浇口截面为矩形,宽5 mm,高1.2 mm。流道系统如图6所示。

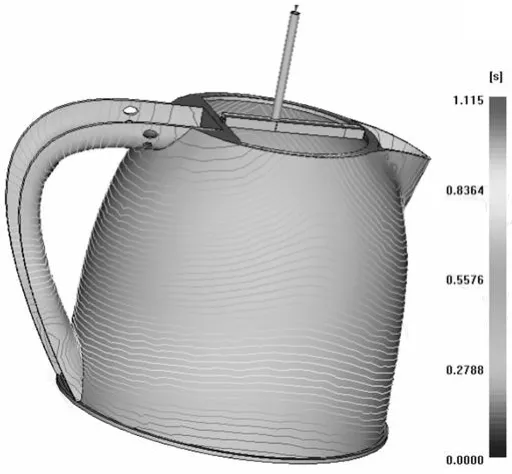

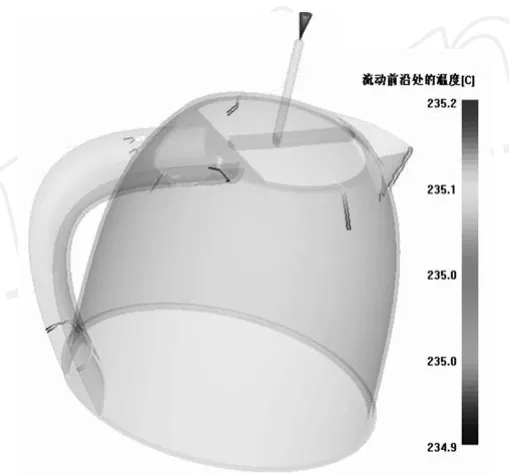

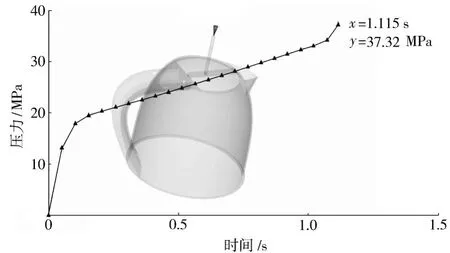

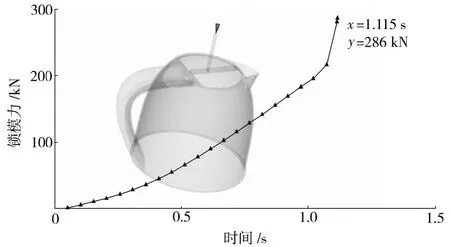

按成型窗口分析确定的最佳工艺条件进行充填分析,充填流率为153.5 cm3/s。图7为充填时间图,制件经过1.115 s充满,制件下端及把手下部最后充填。图8为熔接痕分布图,主要出现在上端及把手下部,熔接痕处熔体前沿温度基本都在进料温度235℃±0.2℃以内,熔接痕结合强度较高,不影响制件的品质。图9为气穴分布图,气穴主要分布在充填的末端及手柄下部熔接痕位置处,可利用分型面及型芯与其固定板间的配合间隙将气体排出,不必在模具中添加排气槽。图10为进胶口压力X Y图,由图可知,最大注射压力为37.32 MPa。图11为锁模力X Y图,由图可知,锁模力最大值为286 kN。

图6 流道系统Fig.6 The runner system

图7 充填时间Fig.7 Filling time

图8 熔接痕Fig.8 Weld lines

图9 气穴分布Fig.9 Air traps

图10 注射位置压力XY图Fig.10 Pressure at injection location

图11 锁模力 X Y图Fig.11 Clamp force

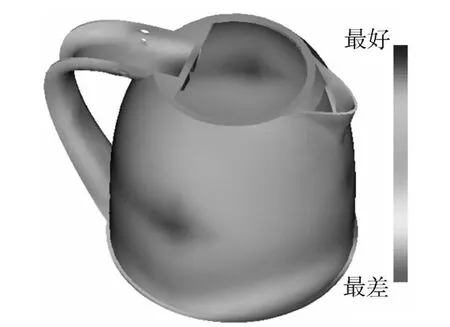

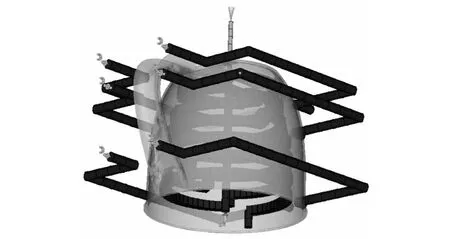

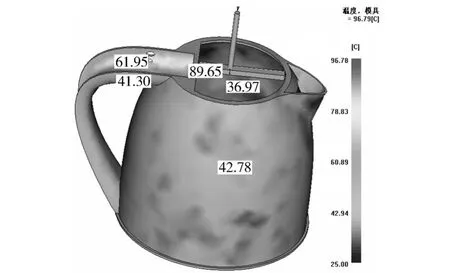

建立冷却系统并进行冷却分析。结合成型窗口分析结果,确定其工艺设置为:料温235℃,模温45℃,注射-保压-冷却时间为20 s,冷却水温25℃。考虑模具为哈夫模结构,型腔部分采用“几”字形水路冷却,型芯部分采用螺旋槽嵌件水路冷却[2],经多次分析调整,确定水路布置如图12所示。由模具表面温度分布(图13)可知,型腔主体温度分布较均匀,绝大部分在40℃左右,接近设定的模温;而把手凹槽内侧及靠把手位置的主体所对应的模壁处温度较高,在60℃以上。由制件多个位置在厚度方向的温度曲线(图14)可知,制件主体的(代表单元为 T4003、T4070、T7728)内外温差在10℃以内,冷却效果较好;而把手处(代表单元为 T6717、T6193)内外温差较大,近30℃。由此可见,该冷却系统布局能满足制件主体冷却的要求,但在把手部位因难以布置水路而冷却不足,为此可采用热导率较高的铜合金镶块来成型把手凹槽,从而达到冷却均匀,减小翘曲,便于后续的装配。

图12 冷却水路布局Fig.12 Layout of cooling circuits

3 模具总体结构

图13 模具表面温度Fig.13 Temperature of mold surface

图14 制品不同位置在厚度方向的温度曲线Fig.14 Temperature in different position of the part

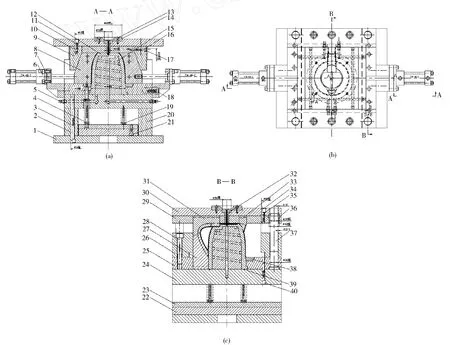

图15 模具结构图Fig.15 Structure of the mold

根据注射量并结合CAE分析结果选择螺杆式注塑机SZ-320/1250,该注塑机的额定注射量225 cm3,注射压力为178 MPa,锁模力1500 kN,满足成型要求(制件体积153.5 cm3,要求最大注射压力37.32 MPa,最大锁模力286 kN)。模具的总体结构如图15所示。哈夫块靠液压缸作用实现开与合;制件采用推板推出;顶出系统靠弹簧先复位。

4 结论

(1)借助CAE技术确定了制件从小端两浇口进胶较为合适;最佳成型工艺参数组合为模温45℃、料温235℃、注射时间1 s;通过充填分析发现制件充填的气穴分布、熔接痕质量均较理想,所需最大注射压力37.32 MPa、最大锁模力286 kN;通过冷却优化确定了冷却水路的布置,在手柄处采用采用热导系数较高的铜合金镶块来成型。基于CAE分析结果进行了注塑机的选择、模具的设计及工艺参数的设置;

(2)实践表明,该模具设计合理,产品质量稳定。由此也表明采用CAE技术能极大地提高模具设计的科学性、合理性及设计效率,产品质量较高。

[1] MoldflowCorporation.Simulation Fundamentals-An Introduction for MPI 6.0[M].Boston.America:MoldflowCorporation,2006:482-483.

[2] 陈世煌,陈可娟.塑料注射成型模具设计[M].北京:国防工业出版社,2007:9.

——USB 接口电热水壶的调查研究