拉断工艺纤维长度控制的研究

王学成 唐振波

(大庆石化公司腈纶厂,黑龙江 大庆163714)

1 前言

采用拉断法工艺生产腈纶毛条,腈纶纤维长度分布和平均长度控制的好坏直接影响到制条、纺纱工序的生产和织物外观质量。为改善腈纶毛条纤维长度分布,通过研究,采用调整再割区牵伸倍数和隔距的方法来达到目的。

2 拉断法制条工艺

2.1 拉断法制条原理

腈纶具有热弹性,利用这一特性可以生产膨体毛条。将腈纶丝束在其玻璃化温度以上进行热拉伸并在张力状态下迅速冷却,使纤维具有了较大内应力并固定下来,这种纤维称为收缩纤维,收缩纤维经过梳理后制成收缩毛条。收缩纤维经过蒸汽处理后成为不具有收缩能力的正规纤维,正规纤维经过梳理后制成正规毛条。此外,如把收缩纤维与正规纤维按一定比例混合梳理而生产的毛条,称为腈纶膨体毛条。膨体毛条加工成纱,在100℃左右进行热松驰处理后,手感膨松而柔软。

2.2 工艺流程

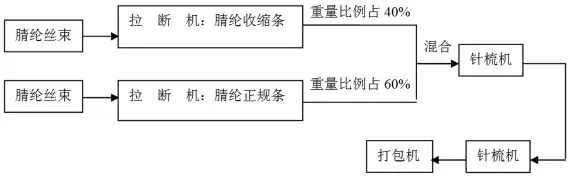

图1 拉断法制条工艺流程

腈纶丝束进入Seydel679型多区拉断机,经过几个区的综合作用,最后将纤维拉断为规定的长度范围,并控制纤维的卷曲度,从而制成了具有一定缩率和粗细均匀的腈纶毛条。腈纶收缩条和腈纶正规条在HG-6高速针梳机上合并梳理,使之伸直、平行,再进入HL-6高速针梳机进一步梳理,经过自调匀整机构的控制而制成具有一定收缩率的膨体毛条。毛球经打包机包装后交付。

3 影响纤维长度分布的因素研究

3.1 腈纶丝束本身品质的影响

腈纶丝束本身质量直接影响到制条后纤维的平均长度,最关键的就是保持丝束质量的稳定,丝束的质量越稳定,制条纤维的平均长度就越容易控制,波动幅度也小。在腈纶丝束的品质指标中,单纤强度、纤维延伸度、纤度偏差是影响毛条纤维长度分布的关键指标;而卷曲度、含油率和回潮率对毛条纤维长度也有一定的影响,但是次要影响因素。

3.1.1 单纤强度

丝束单纤强度越高,拉断纤维就越困难,毛条的长毛率高;丝束单纤强度越低,拉断纤维就越容易,但毛条的短毛率高。因此,单纤的强度不匀增大,将导致纤维断裂不匀率上升,加剧毛条纤维长度的波动。

另外,勾强高的纤维比较坚韧耐磨;相反,勾强低的纤维较脆,拉断过程中短毛率高。织成织物时,易出现领口、袖口、袋口破裂的现象。

3.1.2 纤维延伸度

纤维延伸度波动越大,毛条纤维的平均长度就越难于控制。纤维延伸度越小,纤维越脆,受外力愈易断裂,毛条的纤维平均长度趋小、短毛率趋高;纤维延伸度越大,纤维受外力作用愈不易断裂,纤维平均长度趋大、长毛率趋高。

3.1.3 纤度偏差

如果丝束纤度偏差大或超出允许范围,那么单丝或丝束的粗细变化加剧,导致纤维断裂不匀,腈纶毛条的长毛率和短毛率波动有上升的趋势。

3.1.4 卷曲度、含油率和回潮率

若卷曲度大,纤维之间的抱合力好,有利于提高纤维的可纺性。但纤维弯曲点也是纤维最可能的断裂点,卷曲度过大,会使纤维断裂的不随机性提高。

腈纶在后加工过程中,需加上油剂,以降低纤维的摩擦系数和电阻,使纤维柔软平滑,减少静电现象,含油率不匀也会影响到纤维断裂的随机性。

腈纶纤维回潮率直接影响可纺性能及长丝拉伸性能,回潮率不均,将使纤维的断裂点发生变化。如回潮率过大,可纺性下降,拉断机及针梳机易绕辊,纤维的断裂点也将发生变化;如回潮率过小,易产生静电、飞花、粉尘等。

3.2 生产工艺的影响

拉断工序是控制腈纶纤维长度分布的关键工序,也是唯一控制纤维长度的工序。其中再割区的牵伸倍数和隔距是控制纤维长度的最有效手段,而液压系统的压力大小、罗拉皮辊质量等则是影响纤维长度的设备因素。

3.2.1 丝束厚薄的影响

由于进入拉断区的丝束之间不断地产生相互干扰,形成了整个区域内张力不一,特别是在靠近后罗拉握持点一端,纤维层厚、最紧密,纤维之间相互干扰也最大,因此张力就最小,结果愈靠近后罗拉断裂的机会就愈少,而在前罗拉附近则较大,所以产生短纤维概率大。

实际操作中,拉断机丝束喂入幅宽一般控制在20cm。过宽则丝束边缘易绕辊;过窄则丝束厚度增加,纤维断裂难度上升,长度分布不易控制。

3.2.2 牵伸倍数的影响

拉断纤维的长度分布主要由再割区的牵伸倍数来决定。牵伸倍数大,断裂点前移,拉断纤维的平均长度就短;反之,牵伸倍数小,断裂点后移,拉断纤维的平均长度就长。

可见,当纤维性能基本一致、前再割区隔距相同时,拉断纤维数长度变化随拉伸倍数增加而有变短的趋向。

图2 牵伸倍数与纤维长度的关系

图3 纤维长度与隔距、拉伸比、单丝断裂伸长的关系其中:E-拉伸比εp-单丝断裂伸长率L-罗拉隔距 l-纤维长度

3.2.3 再割区隔距的影响

再割区隔距的选择包括后再割隔距和前再割隔距两方面,主要从下列因素考虑。(1)控制拉断条中的最长纤维长度。隔距大,拉断条中的最长纤维就长,标准要求不超过200mm;隔距小,拉断条中最长纤维就短。(2)控制纤维的长度分布。如纤维受罗拉握持正常,对于超长纤维的控制,一般只须掌握好前再割区有效隔距和拉伸比,即可达到要求。而对短纤维指标,则在前再割区工艺确定的条件下,相应选择后再割隔距和拉伸比,使进入前再割区后只发生一次再被拉断的可能,多一次拉断,将使产生短纤维的机会增加。增加前、后再割区隔距可降低短毛率,但前再割区的隔距必须服从工艺要求的纤维长度来加以选择。(3)在正常工艺条件下,丝束中各根单丝几乎全部在主拉断区开始发生断裂,为降低设备工作负荷、保持皮辊罗拉的握持力,再割区宜选择较大隔距。

3.2.4 拉断纤维的长度与罗拉隔距、拉伸比和单丝断裂伸长的关系研究

1图表示隔距与纤维长度的关系。单丝断裂伸长率为常数时,二者的关系接近成正比,最长纤维LB随隔距L的变化而变化,较最短纤维LF的变化显著。

2图表示拉伸比与纤维长度的关系。单丝断裂伸长率为常数时,拉断纤维长度随拉伸比E的增加而缩短,最长纤维长度逐渐趋近于隔距L,最短纤维长度逐渐趋近于达到一定拉伸范围后,纤维长度随拉伸比增加而缩短的趋势愈不明显。

3图表示单丝断裂伸长率与纤维长度的关系。隔距L为常数时,二者的关系接近正比,最长纤维与最短纤维的长度差异随断裂伸长率增大而缩短。因此,对于性能一定的腈纶丝束可通过适当调节罗拉隔距和拉伸比来控制拉断纤维的长度。

3.2.5 汽蒸的影响

通常情况下,生产收缩条和正规条时,选择再割区的隔距不同。因为经汽蒸处理后纤维收缩,导致正规纤维平均长度下降,故再割区隔距在生产正规条时要比生产收缩条时大。

3.2.6 设备状态的影响

(1)罗拉压力。加大罗拉压力,纤维的握持力增大,纤维容易断裂,但压力太大,易使罗拉变形,引起条子规律性不匀;压力太小,握持力不足,纤维在罗拉牵伸中打滑,出现未拉断现象。实际生产中,罗拉压力可以根据丝束的总旦数、单丝强力、牵伸倍数及罗拉质量的变化作相应调整。(2)罗拉皮辊的质量。皮辊、罗拉的质量差,纤维握持不匀易出现长毛,纤维长度分布波动大。

?

4 结论

4.1 改进生产工艺

一是放宽前后再割区的隔距,减轻拉断机的生产负荷;二是提高前再割区的牵伸倍数,降低纤维的平均长度;三是统一拉断机的生产工艺,使生产正规条和收缩条没有区别,既方便组织生产,又提高了纤维长度控制的能力。

4.2 选择适合的腈纶丝束

要求纺丝工序降低原料延伸度和总旦数,并保证各项指标稳定。另外,监督生产工段,接好料、用好料。

4.3 加强巡检、及时整改

加强操作工巡检,.按时进行工艺检查,发现问题及时反馈、认真分析和及时处理生产问题。

通过实践,腈纶毛条的纤维长度分布符合要求,波动幅度缩小。证明控制毛条纤维长度应把调整再割区隔距和牵伸倍数结合起来综合考虑,以提高生产经济效益。

[1]化纤纺织生产经营实用手册.中国化纤工业协会信息中心,1997.5.

[2]姚穆,周锦芳,黄淑珍等.纺织材料学[M].北京:中国纺织出版社,2002.7.

[3]董纪震,赵耀明,陈雪英等.合成纤维生产工艺学[M].北京:中国纺织出版社.1996.

——具有历史感的工具