核电站稳压器水位控制系统数字化的实现及优化方案

付 敏,李 岩,郭存熙,蒋明瑜,林日中

(中科华核电技术研究院有限公司北京分公司,北京 100086)

稳压器水位控制系统在反应堆控制系统中是一个很典型的控制系统,而现役大亚湾核电站稳压器水位控制系统的核心部分是由15块模拟插件组成的。本文所要讲的数字化稳压器水位控制系统则是用一块单板机来取代这15块模拟插件的功能,而它又能与原模拟系统兼容,也就是该装置能嵌入原核电站模拟控制系统中工作,外部输入输出上并没有变化,但其内部却是个数字系统。

1 稳压器水位控制系统数字化结构

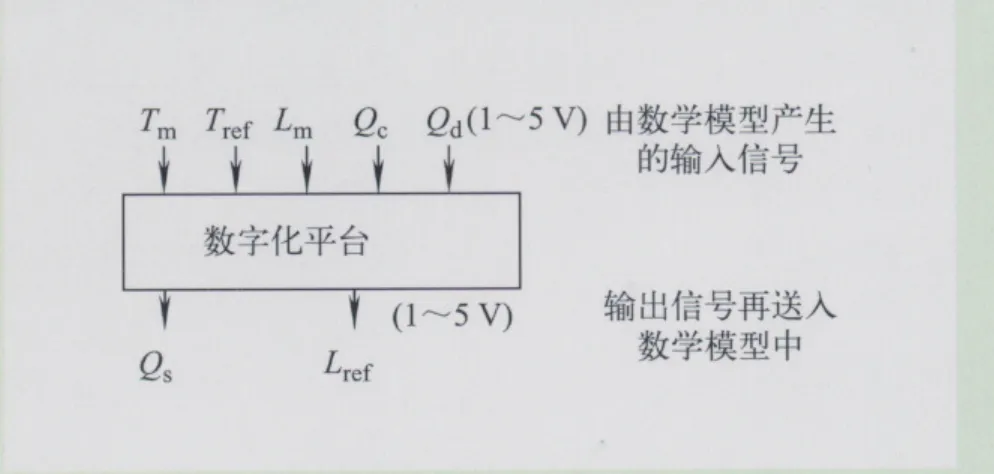

数字化的稳压器水位控制系统是在选定的数字化平台的基础上开发实现的,数字化的稳压器水位控制系统的结构如图1所示。该系统所接受的输入变量与模拟系统一样,有一回路平均温度Tm、参考温度Tref、稳压器水位测量值Lm、一回路上充流量Qc和下泄流量Qd,它们均为1~5 V的模拟变量。经过系统运算后产生2个模拟输出变量,分别是上充流量整定值Qs和稳压器水位设定值Lref,它们与模拟控制系统[1]一样,接收的是1~5 V电压信号,输出也是1~5 V电压信号。由于本数字化的稳压器水位控制系统不可能与实际的受控对象对接实现对稳压器的水位的控制,这里只能按照实际受控制对象的各个参数构造出一个与实际稳压器很相似的数学仿真模型,让其与该数字化的稳压器水位控制系统对接实现动态运行。该数学模型是在LabView运行环境下得以实现的,该部分不属于我们所讨论的范围,这里不再过多介绍。

图1 稳压器水位控制系统功能框图Fig. 1 The functions of pressurizer water-level control system

2 硬件支持

稳压器水位控制系统选择其数字化的平台原则是:

(1)功能满足要求;

(2)可进行二次开发;

(3)可靠性高,性能好,费用低。

为保证可靠性,对国内外大量成熟的商用单板机进行调研,选择的单板机必须已具有2~3年的使用经验、并有相当数量的用户。能满足这两个条件的产品和它的供应商应该说已具备了较好的业绩。

综合各方面因素,采购选取的是美国Digi国际有限公司属下的Rabbit公司开发的以RCM3000微处理器为核心的BL2600单板机,它是一款高性能、可扩展、可以具有多种配置的嵌入式控制器。如图2给出嵌入式平台内部的基于Rabbit3000的各个子系统。

图2 嵌入式平台基于Rabbit3000的结构Fig. 2 Embedded platform based on Rabbit 3000 structure

BL2600单板机基于强大的Rabbit3000处理器,配有Flash和SRAM,带有开关量输入/输出、模拟量输入/输出、RS-232/RS-485和10/100Base-T,并可以选配串行Flash、xD卡,提供了较高密度的I/O,该产品的支持语言是一种改进的C语言开发系统(动态C,Dynamic C)。

3 软件设计

数字化的稳压器水位控制系统的程序包括BL2600单板机初始化程序、时间延迟子程序和控制算法程序,软件流程如图3所示。

(1)初始化程序:包括对板件的初始化和对A/D、D/A以及IO各个通道的初始化。

图3 软件流程序图Fig.3 Software flow chart

(2)时间延迟子程序:是为满足程序运行时间的需求而存在的。系统要求的采样间隔为100 ms,而程序运行一次时间不足100 ms,所以为了使系统的采样间隔能达到这个时间设定值,就需要在程序里加入一个时间延迟子程序。后面所讲到的为了让控制程序和稳压器水位仿真模型能更好地配合,也引入了该时间延迟子程序,其目的是让控制系统等待数字开关的动作,如果数字开关量为0,就不运行控制系统的程序,而是一直在执行该时间延迟子程序,使这个控制器不作用,一直在空跑。

(3)控制算法程序:控制算法程序完全按照图4所示的原理图[2]进行编写的,其中每一个圆圈代表一个板件,用阿拉伯数字进行编号。输入/输出信号在前面已经介绍过。

模拟稳压器水位控制系统是由15块模拟板件构成的,而这15块板件实际只有5种类型,每种类型都可设定不同的参数,以一定的控制原则相连接构成该模拟稳压器水位控制系统。图4所示的插件分别介绍如何将这5类插件的功能和参数写成C语言。

3.1 滤波器

这类插件在系统中有对信号进行低通滤波的功能,如图4中插件1就属于这类插件。

低通滤波器传递函数

其中,X表示输入;Y表示输出;T表示时间常数。经计算该低通滤波器的差分方程

其中,Δt取0.1 s;Yn−1是上一次的输出信号;Yn是输出信号;时间常数T可根据需求设定不同值。

3.2 函数发生器

函数发生器可将1~5 V输入信号按

形式,以5线段逼近的方法产生1~5 V或4~20 mA的输出信号,图4中插件2就属于这类插件,图5所示为该类插件的函数关系。

ykxb= +

图4 稳压器水位控制原理图Fig. 4 Principle of pressurizer water-level control

图5 水位整定值和平均温度的函数关系Fig. 5 The function between the water-level set point and the average temperature

3.3 加法器

这类插件在系统中可对输入信号进行加、减和求平均运算,图4中插件3就属于这类插件。

3.4 高值选择器

该类插件可以装有产生可调阀值电压和滤波输入信号的任选电路板,输入3个1~5 V信号,插件就会输出最高值的信号,图4中插件7就属于这类插件。

3.5 PI调节插件

该类插件在该系统中可实现比例积分功能,比例积分函数关系式

第n类插件所对应的差分方程

其中,Dt取0.1 s;Xn-是1上一次的输入信号;Xn是 输入信号;Yn-1是上一次的输出信号;Yn是输出信号;k是比例系数;时间常数T可根据需求设定不同的值,图4中插件13就属于这类插件。

4 系统调试及系统优化方案

4.1 系统连接

为了测试和验证该数字化的稳压器水位控制系统的可行性及运行效果,要和模拟现场实际的受控对象(稳压器)相连接构成闭环, 实现动态运行。该受控对象是一个运行在虚拟仪器设备上数学仿真模型,在虚拟仪器LabView的平台上可以实时监测控制系统的状态与参数,以图形和图表的形式显示,并可以将仿真数据存储在一个特定的文件夹中以便随时调用。数字化的稳压器水位控制系统的系统连接图如图6所示。

4.2 系统运行

图6 数字化的稳压器水位控制系统的系统连接图Fig. 6 System connection for the water level control system of digitized pressurizer

将系统建立起来后同时运行数字化的稳压器水位控制系统和装有数学仿真模型的LabView程序,其“嵌入式”系统的运行情况通过LabView对话框可以清楚地观察得到。如图7所示仿真结果是初始功率是100%加入-10%扰动后7 min的运行效果图,其中,上面的第一个图为水位的实际值Lm与水位的理论值Lref的图形对比情况,可以看到实际水位跟随水位的理论值,也就是说控制系统起到了控制的目的;第二幅图是压力与温度的关系;第三幅图是上充流量Qc和下泄流量Qd与上冲流量整定值Qs之间的关系,可以看出上冲流量可以很好地跟随上冲流量整定值的变化而变化,最终二者能达到平衡,这也说明了该数字化的稳压器水位控制系统可以达到控制的目的。但从仿真的效果上看,仿真的结果并不是很理想,可以明显地看到从控制系统里产生的两个输出量进入到LabView程序中显示时,线条很粗,而且初始的几秒钟内仿真线条有跳变。现对系统的优化方案进行介绍。

4.3 系统优化方案确定

将系统建立起来运行时,实际水位Lm能时刻跟随水位整定值Lref的变化趋势而变化,上冲流量Qs的变化趋势也是正常的,说明该系统能达到控制水位的目的。只是仿真图的曲线很粗,有很多干扰,还有一点就是人/机界面程序和稳压器水位控制程序在运行时由于人为因素导致仿真图形在开始时有一个短时间的阶跃信号产生。下面针对这两个问题对系统进行优化。

问题一:仿真曲线粗糙的问题

经过一些试验排除了电源和地线因素干扰的可能性,确定是BL2600多路转换器的原因导致仿真曲线不是很光滑。由于系统有5个输入信号,两个输出信号,由多路转换器导致的干扰是必然存在的,因此想到用软件的方法来解决这种问题。

图7 初始功率为100%加入-10%的扰动后的仿真结果Fig. 7 Simulation results of 100% initial power plus -10% disturbance

首先对A/D转换的8个通道进行考查(如表1所示),从对每个通道1~5 V输入信号的数据和转换后的数据对比中发现,这8个通道相互之间有不一致性,同一通道又有非线性。同时又对D/A转换的8个通道进行考查发现也具有同样的特性。根据这一特点,想到用两种软件的方法来解决,一种方法是曲线拟合的方法,但拟合后再测这8个通道1~5 V的数据发现拟合后的效果并不明显。

表1 8个通道A/D转换数据对比Table 1 Comparison of A/D conversion data of 8 channels

另一种方法是折线逼近法。对A/D和D/A的每一个转换通道都进行折线逼近法,图8所示A/D通道校正对比原理图。

图8 A/D通道校正对比原理图Fig. 8 Schematic of A/D channel colibration comparison

其中,AI指输入的电压量,DO指经A/D转换后的数字量,DO′指校正后的数字量,那么通道校正的转换关系式如式(5)所示。

其中,AIj、AIj−1和DOj、DOj−1是指对A/D转换通道进行测量时记录的输入电压和输出数字量。

图9表示D/A通道校正对比原理图。

图9 D/A通道校正对比原理图Fig. 9 Schematic of D/A channel calibration comparison

其中,DI指待转换数字量,DI′ 指校正后的数字量,AO指经D/A转换后的电压量,那么通道校正的转换关系式如式(6)所示。

其中,DIj、DIj−1和AOj、AOj−1是指对D/A转换通道进行测量时记录的输入数字量和输出电压量。

用这种方法校正,只要在1~5 V的范围内取样点数越多,最后逼近的效果越好。

问题二:数字接口问题

从仿真图里还可以明显看到另一种现象,就是系统的两个输出量Lref和Qs在开始的一段时间里并没有显示,而是在系统运行几秒后才出现这两个信号。经判断这种现象是在开启控制系统和人/机界面两程序时存在时间差造成的。为了解决这个问题,将人/机界面程序引入一个数字开关量,将BL2600开启一个数字通道。当操作员按下人/机界面上的“开始仿真”按钮的同时,NI设备产生一个数字开关量“1”,当控制系统检测到这个为“1”的开关量时,开启稳压器控制程序进行仿真。如果操作员一直没有按“开始仿真”按钮,那么BL2600就一直运行时间延迟子程序,不让控制系统动作。

对该系统作了大量的优化工作后,如图10所示,同样是100%加入-10%的功率干扰后的运行效果,可以看到该控制系统得到了良好的优化。

图 10 优化后100%加入-10%的功率干扰后的运行效果Fig. 10 The operation effect of 100% power plus -10%power disturbance after optimization

将以上两个关键问题解决后再运行控制系统时发现该“嵌入式”控制系统不仅能达到控制的目的而且精确度很高,表2所示系统在不同功率下加入-10%功率扰动时的试验数据及数据误差。

在实际的运行中,系统误差为5%时都能够正常运行,而该“嵌入式”系统的误差大大小于系统允许误差,可以说它能更精确地控制实际水位达到水位设定值上。

表2 试验数据Table 2 Test data

5 结论及展望

数字化的稳压器水位控制系统的特点是采用标准化、模块化结构,所以设计其他子系统时也可以采用同样设计思想,即同样的硬件结构,所不同的仅是数字化平台内部的控制算法(软件)不同。这一特点是本方案突出的优点,这就大大减小了开发其他子系统的难度,与其他模拟子系统配合工作时提供了很大的便利。从经济学的角度考虑,也可以实现小投入大回报的经济效益。

[1] 陈济东. 大亚湾核电站系统及运行[M]. 北京: 原子能出版社,1994.

[2] 濮继龙. 大亚湾核电站运行教程[M]. 北京: 原子能出版社, 1999.