32+48+32m 现浇连续箱梁施工设计及应用

薛战龙 靳建华

(中铁十五局集团公司,河南 洛阳 471013)

1 工程概况

京沪高铁淮河特大桥DK781+833-DK832+348段共有五联32+48+32m 现浇箱梁,位于蚌埠市固镇县境内。上部结构预应力砼连续箱梁,采用碗扣式满堂支架施工,箱梁为单箱单室结构,箱梁底宽5.4米,顶宽12.0米,翼缘板长2.65米。箱梁顶板厚度为30cm,底板厚度为47.5cm,中腹板厚度为67cm,箱梁在墩顶顶板厚度由30cm 渐变成65cm,腹板厚度由67cm 渐变成110cm~130cm,箱梁设计预应力采用 1×7-15.24-1860-GB/T5223-2003 预应力钢绞线,抗拉极限强度标准为1860Mpa,弹性模量为195000MPa。

2 施工设计

32+48+32米现浇连续梁采用碗扣式满堂支架施工,梁体一次浇筑成型。主要施工设计

2.1 满堂支架设计

支架立杆跨中段设置0.6m×0.6m 和0.6m×0.9m,在距墩中心前后4米范围内立杆步距加密为0.3米,支架设计宽度14米。每根立杆上下均设置可调顶托和底托,底托下垫枕木,底托上放置方木,横桥向采用0.1×0.15m 大方木,纵桥向采用0.1×0.1m 小方木;横杆步距为1.2米,在立杆顶部和底部均不小于三排加密为0.6米。为了加强支架整体稳定性,在碗扣支架搭设后,采用扣件式钢管架设置剪刀撑,其中顺桥向左右两侧各设一道,横桥向每3 排设置一道,剪刀撑保证与地面夹角为45°~60°。剪刀撑扣件间距不大于2米。

2.2 受力计算

为确保支架整体稳定性,按最不利受力原则,对一般支架和门洞支架进行受力检算。

2.2.1 一般支架受力计算

2.2.1.1 梁体荷载计算

计算梁体自重26KN/m3;模板及施工产生的荷载10 KN/m3。梁跨中部砼截面积分A、B、C 三部分计算,各面积为:A=2.09m2,B=3.81m2,C=0.79m2;B处均布荷载109.06KN/m2最大;

经分析箱梁底腹板下支架受力最不利,对其进行检算。

2.2.1.2 方木受力及挠度验算

横桥向采用方木,规格为0.1×0.15m,跨度为l2=0.6m米,间距为l1=0.6m;

计算需要的截面模量为:W=M/(1.2×[δw]);原则上提高 1.2 倍。

0.15×0.1m 方木的截面模量为:0.152×0.1/6=0.375×10-3m3

挠度:I=bh3/12=0.1×0.153/12=28.1×10-6m4

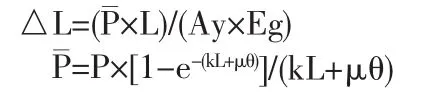

f=5ql24/384EI=0.4mm 2.2.1.3 支架受力计算 钢管外径为48mm,壁厚3.5mm,则回转半径为15.78mm,截面积为489mm2,偏安全考虑采用横杆步距为1.2米计算,长细比λ=l/i=1200/15.78=76.046,查表的纵向弯曲系数ф=0.676,则 [N]=фA[σ]=0.676×489×215=71.07KN 支架自重按支架排距 0.6m×0.6m 或0.9m×0.6,横杆步距0.6m 或1.2m,架高按10m 计算,则支架自重约为:0.038KN/m。N=65.44*0.6+0.745+0.038*10=24.394 KN<[N]满足要求。 采用最不利荷载的B段进行验算,纵向长度按1.2米,宽度按4 排立杆间距进行验算。 N=1.2(118.87+1.09+0.72+0.73+1.84+1.24+5)=166.92(KN) A=1.2×1.8=2.16m2 δ=N/A=166.92/2.16=77.28KPa≤[δ](实测原状土地基承载力均不小于120KPa)。 满足要求。 2.2.2 便道门洞受力计算 便道门洞设置净宽度为4.0米,高度不小于4米,满足便道通行要求,洞口两边立柱设计成每组间距横向为0.6 m 或0.9m,每组立杆设3 根,立杆纵向间距为0.3cm,横向水平杆步距1.2m,每个面上设有斜撑。钢管上安装落架装置上下托,在上托上横向用10×15cm 的方木平铺,横向跨门洞用17 根I40 工字钢。工字钢上采用一般段进行支架设置,门洞上部支架和工字钢之间垫方木增大摩擦力,门洞立柱支架在施工时和两侧支架用钢管扣紧成整体。 梁体荷载计算梁体自重:每延米自重:272.9KN/m,其他荷载按梁体自重的20%考虑。 工字钢受力应力及挠度计算:由于便道和线路正交,梁体总宽12米,工字钢搭设则需搭设17片,在受力计算时因考虑到腹板底部工字钢受力最大,B段受力是否满足要求即可。计算跨径按5.0 m 计算,荷载重量按5.5m梁长计算,则B段5.5m 箱梁包括模板等自重为99.06×1.2 ×5.5 =653.80N。每延米工字钢承载的重量(按计算跨径5.0米平均)为: q =653.80/4/5.0=32.69KN/m 工字钢承受的最大弯矩为: Mmax=ql2/8=32.69KN/m×5.02m2/8=102.16 KN·m a、I32b 工字钢的I=11626cm4,Wx=726,7c m3,则 σ =Mmax/Wx=102.16KN·m/726.7cm3=140.6 MPa<215MPa=[σ] 满足要求 故I32bcm 工字钢的强度是安全的。 b、I32b 工字钢的最大挠度为 fmax=5q l4/384EI=5*32.69KN/m*5.04m4/384*11626cm4*2.1*105N/mm2=10.9mm<1/400*5000=12.5mm=[f] 满足要求 所以I32b 工字钢的承载力及挠度是满足要求的。 立杆受力计算 A、静载计算 每片工字钢承受的荷载为163.45KN,其他荷载按受载的20%计算,则工字钢端头立柱承受荷载为98.07KN。 即每根立杆所受荷载为 p=98.07 ÷3=32.69KN<[N] 满足要求 现浇梁采用满堂支架施工,支架由碗扣架拼成,该施工工艺根据荷载重量计算出支架的密度和用量,施工时支架底软土清除后,碾压密实,砼作为支架基础,在堤坝斜面上挖台阶,并采用现浇30cm 厚C20 砼作为支架基础,台阶立面采用现浇30cm 厚的砼挡墙,使得整个支架基础形成整体,支架底座周围挖好排水沟。 模板由底模、侧模及内模组成,侧模采用定型钢模,底模、端模均采用模板厂家特别定做的2.44×1.22×0.015m 的高质量竹胶板板。 底模铺设完成并经检验合格后,应进行配重预压以检查支架承重能力,减小和消除支架的非弹性变形和地基不均匀沉降从而确保混凝土箱梁的浇筑质量。支架预压应按照梁端、腹板及其它区域分区域进行,以保证预压荷载值与梁体实际荷载相符合。每纵桥向设置5 道沉降观测断面,即在墩(台)中心处、1/4 跨、跨中、3/4 跨共计5 道,每道观测断面在箱梁的腹板顶面、箱梁中断面布设3个测量观测点,加载后每天检测两次支架沉降量,待沉降量连续3 昼夜不超过2mm,认为支架稳定,经检测合格后方可卸载。卸载后,整理记录数据,计算出梁柱式支架弹性变形值和非弹性变形值,及实际使用的施工预拱度和箱梁底立模标高。 箱梁施工时,由于跨度大,必须经严密计算和施工中的经验数据得出较准确的预拱度。主要考虑以下几个方面:地基沉降量、枕(方)木及其他材料变形各受力件的变形及其它纵向架的挠度、箱梁的自重。预拱度最大值设置在梁的跨中位置,并按二次抛物线法分配。 预应力管道安装。波纹管的安装以箱梁为基准,定出波纹管的位置,由预应力定位钢筋定位,采用每隔50cm 一道进行固定,接头外用胶布缠牢,在管道的高点设置排气孔,以UPVC 管引出顶板30cm 并封口,防止异物进入。 钢绞线穿束。进场合格的钢绞线。下料过程中先将切口处两侧绑扎,再进行切断。下料长度=(固定端锚具厚度+5cm)+孔道长度+张拉端锚具厚度+[千斤顶的长度(包括工具锚、限位板)+5~10cm]。一般以不小于工作长度+2×700mm 为宜。用砂轮切割机切断。钢绞线穿束时必须编束编号,每间隔5米用绑丝理顺,绑扎牢固,防止互相缠绕。钢绞线由穿束机或卷扬机逐根进行穿束,人工辅助。浇筑混凝土时经常来回地敲击钢绞束的两个端头,防止漏浆堵塞管道。 混凝土浇筑顺序。混凝土由拌合站集中拌合,采用4台泵车入模,箱梁混凝土浇筑采用纵向分段、水平分层、横向对称、自下而上、全断面连续从一端头向另一端头浇筑,分3 批次前后平行流水作业。第一批浇筑底板,从顶板天窗输入到底板浇筑,当浇筑3~6m 长度后,合上内模底板,合上内模顶板,紧跟着第二批浇筑腹板,当腹板浇筑长度达3~6m 后开始第三批浇筑顶板及翼板,就这样保持三批浇筑相隔有2m 的左右的平行作业,期间每层作业时间控制在60min。混凝土浇筑应按顺序、一定的厚度和方向分层进行,分层厚度为30cm,必须注意在下层混凝土初凝或重塑前浇筑完上层混凝土。防止产生施工缝。 混凝土振捣。混凝土振捣以插入式振动棒振捣为主辅附着式振动器配合。上下层同时浇筑时,上层与下层前后浇筑距离应保持1.5m以上。振捣采用插入式振动棒,移动间距不应超过振动棒作用半径的1.5倍,并与侧模保持5~10cm 的距离。振捣时插入下层混凝土5~10cm,每一处振完后应徐徐提出振动棒。振捣时避免振动棒模板,钢筋等;对每一振动部位必须振到该部位混凝土密实为止。在浇筑过程中应安排各工种检查钢筋、支架及模板的变化,遇到情况及时处理。浇筑时需注意在每跨的1/4处留出1.0m(横向)×0.8m(纵向)的人孔,人孔四角外侧需增加钢筋补强,待内模拆出补上钢筋后,补上人孔混凝土的浇筑。在浇筑过程中应安排各工种检查钢筋、支架及模板的变化,遇到情况及时处理。 混凝土养护。混凝土养护采用上铺编织物洒水自然养护方法。在顶、底板混凝土浇筑一段完毕后(二次赶压抹平搓毛后),及时用土工布或者麻袋覆盖,防止顶、底板混凝土出现表面风缩裂纹,约4h 后晒水养生。混凝土洒水养护的时间为10天,每次洒水以保持混凝土表面经常处于湿润状态为度。 千斤顶与压力表配套标定,配套使用压力配套张拉设备初次使用前,或使用达到1个月或200次,或使用过程中出现异常现象时,须进行校正,校正系数不得大于1.05。千斤顶张拉吨位应为张拉力的1.5倍,且不得小于1.2倍。与千斤顶配套的压力表选择防振型产品,表面最大读数应为张拉力的1.5-2.0倍。精度不低于1.0级。 钢束 M1、M2、M3、M4 进行预张拉时,梁体砼强度(同条件养生的试件强度)达到设计强度的50%,张拉力为500MPa。钢束终张拉时砼强度及弹性模量不应小于设计值的85%,且龄期不少于7天。 2.8.1 管道摩阻试验 在第一批索张拉前,应进行管道摩阻试验,以检查实际损失值与理论计算值的差别,以确保有效预应力值。具体测试方法是直接在梁体待测孔道上安装测力传感器与千斤顶,一端为张拉端,另一端固定。张拉端进行分级张拉,逐级增压张拉到设计吨位(锚外控制应力),并记录每级张拉时主动端与被动端测力传感器读数等。将数据按P2=P1×e-(kl+uθ)进行二元线性回归,求得偏差系数和摩阻系数。 2.8.2 张拉程序 初张拉:调整锚圈垫板及千斤顶位置,使孔道锚具和千斤顶三者之间轴线相吻合。箱梁两侧千斤顶对称,千斤顶分级同步进行。 理论伸长值的计算:钢绞线理论伸长值有孔道内钢绞线伸长值L1 和梁体预应力钢绞线钢绞线孔道出口至千斤顶工具夹片锚固处伸长量L2组成。可以运用 进行理论值计算,即△L=L1+L2 实际伸长值的计算:[(σk-0.2σk(初应力))伸长值-工具锚具内缩值-千斤顶长度段钢绞线延伸值]/0.8 张拉:预应力钢绞线采用张拉应力和钢绞线伸长值双控方法,主要以应力控制为主。张拉采用两端轮流分级加载,加载至100%σk时静停5分钟,测量自初应力20%σk~100%σk的钢丝伸长量,为保证张拉时应力的有效传递和应力与伸长量基本同步,进行多级分别张拉,并加上初应力的推算伸长值作为实际伸长值,并与理论伸长值比较,如不在+6%允许偏差范围内,应及时查明原因,调整计算伸长量再进行张拉。 锚固:预应力筋在张拉控制力达到稳定后方可锚固。预应力筋锚固后的外露长度应不小于3cm,锚具应用封端混凝土保护。锚固完毕并经检验合格后用砂轮机切割端头多余的预应力筋。 2.8.3 孔道压浆 张拉完成后48h 内进行管道压浆,为了确保孔道内水泥浆饱满,采用二次压浆法,再次压浆的间隔时间宜为30~45min。压浆前用对预应力筋和管道无腐蚀作用的中性洗涤剂或皂液水冲洗预应力孔道,并使用不含油的压缩空气将孔道内的所有积水排出。并达到压浆孔排出与规定稠度相同的浆为止。压浆后从检查孔抽查压浆的密实情况。压浆过程中及压浆后48小时内结构物砼温度不低于5℃。 2.8.4 封锚 待孔道内水泥浆凝固后,将封锚断面混凝土凿毛,然后按设计设置钢筋网,立模浇注与梁体同标号的混凝土。为确保梁体底部槽口封 锚混凝土表面颜色与梁体底面一致,封锚模板拟采用与梁体底模相同的模板,并采用与梁体混凝土相同配合比的混凝土进行灌注,利用插入式振捣棒进行振捣,并采用敲击底模的方法协助进行振捣,以确保边角地方的砼密实。 32+48+32m 连续现浇箱梁不是跨现有道路就是跨水域及大坝,给支架设计和施工增加了难度,加上梁体本身施工难度较大,钢筋密集,混凝土一次性浇注量比较多,张拉较难控制,本文通过详细论述,为同类工程提供了借鉴。 [1]张飞,钱治华.现浇连续箱梁施工质量控制[J].工程与建设,2009-04-15.2.3 地基承载力计算

2.3 支架施工

2.4 支架预压

2.5 预拱度的设置

2.6 钢绞线安装

2.7 混凝土浇注

2.8 预应力的张拉、孔道压浆、封锚

3 结束语