帕德玛大桥引桥粉细砂地层钻孔桩化学浆护壁成孔及桩端桩侧压浆技术

潘军

(1.中铁大桥局集团有限公司, 湖北 武汉 430050; 2.桥梁结构健康及安全国家重点实验室)

1 前言

孟加拉国帕德玛大桥位于首都达卡偏西南约40 km处,横跨帕德玛河(恒河),距印度洋入海口直线距离约150 km,是连接Mawa与Janjira的主要交通要道。大桥Mawa侧引桥基础为φ1.2 m,长51~84 m的钻孔桩,桩顶标高为:-0.1~+4.85 m,桩底标高为-51.0~-84.0 m。单桩最大最不利荷载组合约19 MN。桥址区域是典型的粉细砂地质(地质勘探显示桩周极限摩阻力为31~65 kPa不等),且在-27 m以上的区域存在地震液化带。这种地质条件下,如果采用传统的膨润土泥浆护壁成孔工艺进行钻孔桩施工,会因桩周存在泥皮、桩周地层受泥浆浸泡软化、桩底沉渣难以清除、以及桩底土层和桩周土层在桩基施工过程中的应力释放等原因,导致桩端阻力和桩侧摩阻力偏低,出现钻孔桩承载力无法充分发挥,难以满足设计要求的问题。

为解决帕德玛大桥Mawa侧引桥22个墩位的96根钻孔桩在不改变桩径的前提下,提高桩端阻力和桩侧摩阻力,减少桩基沉降问题,经过反复研究并通过荷载试桩验证,施工中采用化学浆护壁成孔、成桩后桩底压浆和桩侧压浆的技术。

2 施工技术

2.1 技术原理

(1) 化学浆护壁成孔技术

将高分子量化学聚合物、水和外加剂按照一定比例配制成较为黏稠的化学浆液,在钻孔桩施工时注入孔内,依靠化学浆液极长的分子链产生的吸附作用和桥接作用稳定和保护孔壁,防止孔壁坍塌。因化学浆不会黏附在孔壁上形成泥皮,可使桩身混凝土与孔壁很好地结合,达到提高桩侧摩阻力的目的。

(2) 桩底和桩侧压浆技术

安装钢筋笼时,在桩底和桩侧分别预置压浆管路和压浆装置。待桩身混凝土达到一定强度之后,利用高压注浆机注入以水泥为主的浆液。注入的浆液对桩端和桩周土体起到填充、渗透、压密及固结等作用,改变桩端和桩周土体的力学性能及桩土间边界条件,消除传统膨润土泥浆成孔工艺所固有的缺陷,达到提高钻孔桩桩侧摩阻力和桩端阻力、减少沉降量的目的。

2.2 化学浆护壁成孔技术

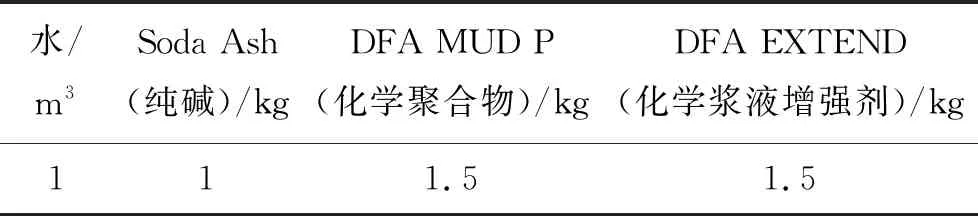

2.2.1 化学浆液的配合比和性能指标

化学浆液的配合比和性能指标分别见表1、2。

表1 化学浆液的配合比

表2 化学浆液的性能指标

2.2.2 化学浆液的拌制

化学浆液拌制方法为:自拌式浆液搅拌机内加入8 m3水,启动搅拌装置,加入8 kg纯碱,然后缓慢加入12 kg化学浆液增强剂,搅拌15~20 min后,再缓慢加入12 kg的化学聚合物,搅拌15~20 min,使其充分水化分散。

拌制好的化学浆液在桩基开钻时,缓慢注入孔内。

2.2.3 钻孔过程中化学浆液指标的控制

在钻进过程中每隔1~2 h检测一次化学浆液的性能指标,若检测结果不满足表2要求,则向孔内注入新鲜化学浆液或者向储浆池内添加适当化学聚合物粉末,调整浆液的各项性能参数,使之满足表2中的性能指标要求,确保孔壁安全。

2.2.4 化学浆液的净化

由于化学浆液中聚合物具有将浆液中悬浮的泥砂迅速凝聚成较大团块后沉淀的能力,因而,钻孔过程中化学浆液的净化采用自身净化方法,具体为:将从孔内循环出来的携带泥砂的化学浆液排入沉淀池和二级沉淀池中,依靠其泥砂凝聚成团块后自行沉淀的性能,达到化学浆液净化的目的。化学浆液净化系统包括储浆池、沉淀池、二级沉淀池、沉淀池与护筒之间的连通槽等。

2.3 桩底压浆技术

钢筋笼安装时,在桩内预置“U”形压浆管,压浆管底部设注浆孔。待混凝土达到一定强度之后,通过压浆管,分3阶段对桩端进行压力注浆。

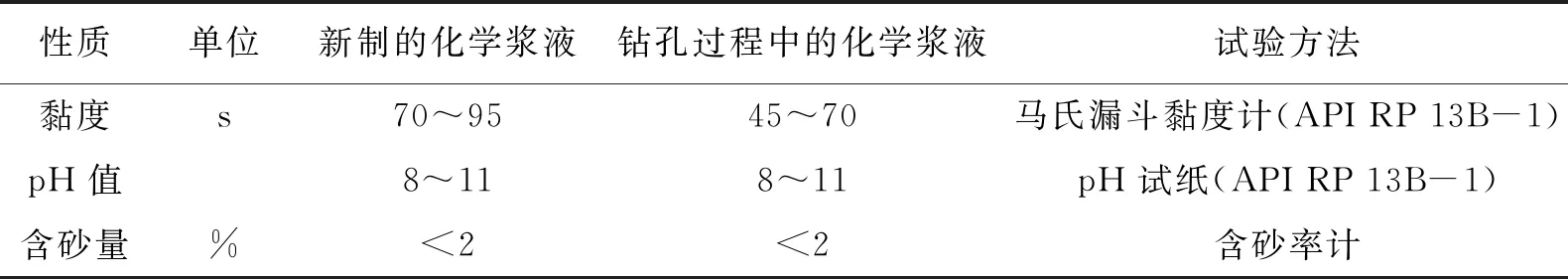

2.3.1 压浆管布置

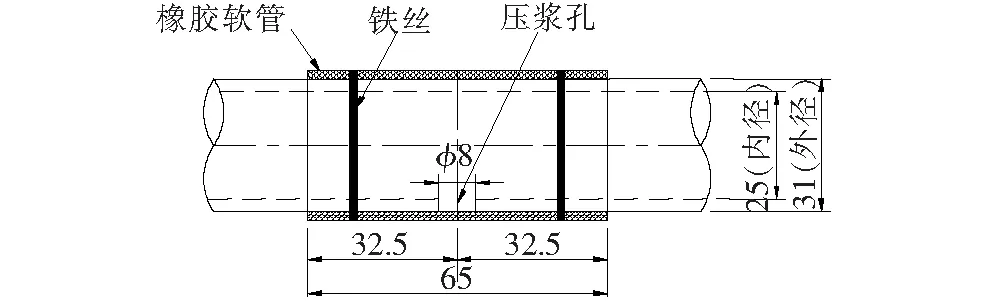

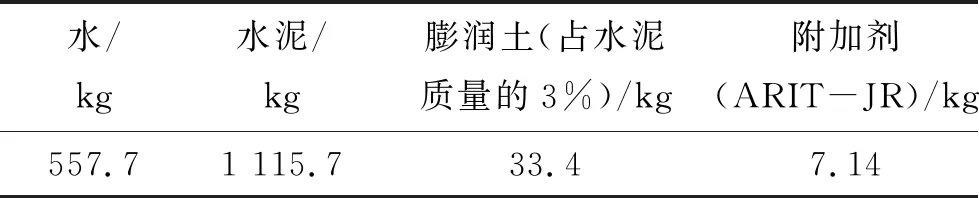

桩底“U”形压浆管为内径25 mm、壁厚3 mm的无缝钢管。每个φ1.2 m的桩基中布置两组“U”形回路(1#回路和2#回路),每组“U”形回路底部设3个朝下的φ8 mm的注浆孔。为防止注浆孔在灌注桩身混凝土时被堵塞,压浆管安装前,将注浆孔临时密封起来,密封方法为:用橡胶软管包裹注浆孔,然后用细铁丝绑牢两端,最后用透明胶带缠绕。桩底压浆管布置见图1,注浆孔临时密封图见图2。

2.3.2 压浆设备

压浆机性能要求为:排浆量小,压力高且稳定。帕德玛桥采用的是美国产压浆机(注浆流量控制为0~80 L/min,最大压力为12 MPa)。

图1 桩底压浆管布置(单位:mm)

图2 注浆孔临时密封图(单位:mm)

2.3.3 水泥浆液的配合比

压浆液的性能直接影响注浆的质量。压浆液由水、普通硅酸盐水泥、膨润土、附加剂组成,经过多次试验,最终采用的配合比见表3。

表3 水泥浆液配合比

水泥浆拌制完成后应立即测试初始温度,水泥浆初始温度不能超过32 ℃。

2.3.4 注浆孔的初裂和劈裂

为确保桩底压浆管路的畅通,在第1车混凝土初凝且强度达到3 MPa前,对注浆孔进行初裂,以便冲开注浆孔的临时密封及包裹在注浆孔周围的混凝土覆盖层。具体方法为:将压浆机的出浆口连接到某组“U”形压浆管,并在“U”形管的另一端(出口端)安装球阀,然后打开球阀开关,启动压浆机向该组压浆管内注水,将压浆管内的锈粉和灰尘排出,待出水水质变清后,关闭出水口球阀开关,压浆机继续向压浆管内注水,当压力表读数上升到一定峰值后,表针瞬间向下回落,说明此时底部注浆孔已经裂开,此时最大的表针读数即为初裂压力值。

为防止已经劈裂成功的注浆孔被重新堵塞,需在初裂后4~6 h内,对注浆孔按初裂方法进行第2次劈裂。另外,在每阶段桩底压浆结束后,均需对注浆孔再进行3次劈裂,以确保下阶段压浆的顺利进行。

2.3.5 第1阶段桩底压浆

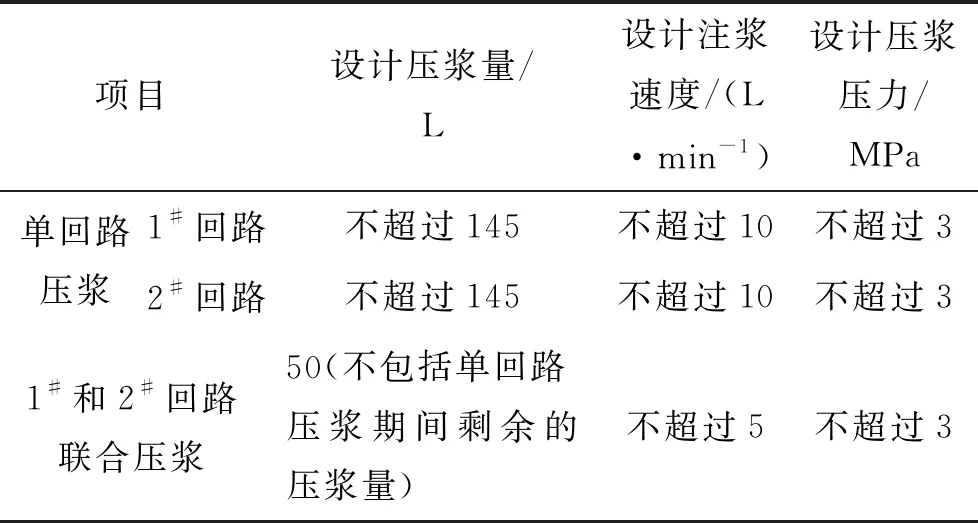

在桩身混凝土强度达到20 MPa,温度稳定并低于32 ℃后,即可进行第1阶段桩底压浆。压浆分两步进行:第1步进行单回路压浆,第2步进行1#、2#回路联合压浆。第1阶段各步压浆参数见表4。

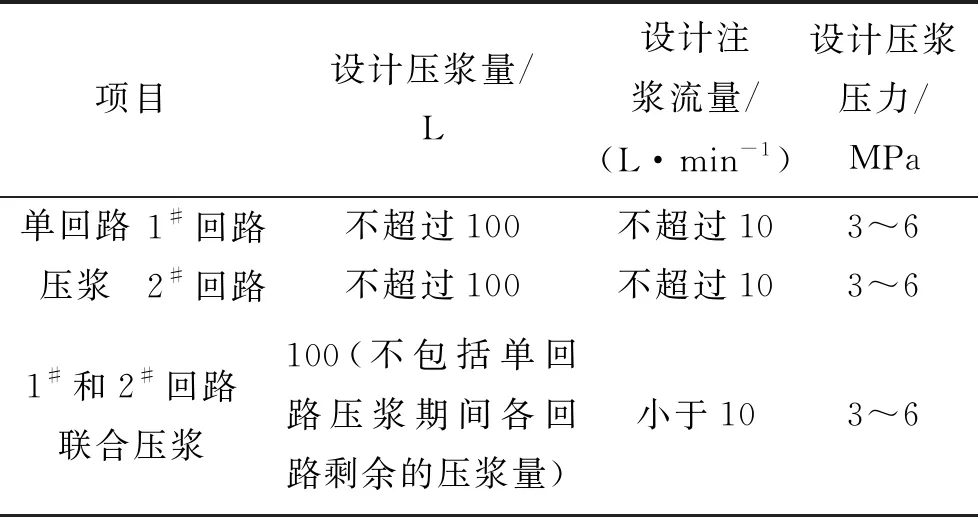

表4 第1阶段桩底压浆参数

(1) 单回路压浆:当实际压浆量达到145 L或实际压力达3 MPa时,终止单回路压浆。

若单回路压浆期间单回路注入的浆液量少于设计压浆量145 L,则在1#和2#回路联合压浆期间,将单回路剩余的浆液补充注入桩端附近的地层中。

(2) 1#和2#回路联合压浆:若1#和2#回路联合压浆的实际压浆量达到50 L且各单回路压浆期间剩余的压浆量全部压完,或实际压浆压力达到3 MPa,则第1阶段压浆结束。

为了确保压浆通道在第2阶段压浆前不被堵塞,当第1阶段压浆结束后,及时用清水对每个压浆管路进行清洗,并对注浆孔进行劈裂,劈裂的时间点如下:① 所有的压浆管路清洗完成后,立即用少量的水进行第1次劈裂;② 第1盘水泥浆浆液试块达到初凝条件后,立即进行第2次劈裂;③ 第2次劈裂完成后8~10 h,选择合适时间进行第3次劈裂。

2.3.6 第2阶段桩底压浆

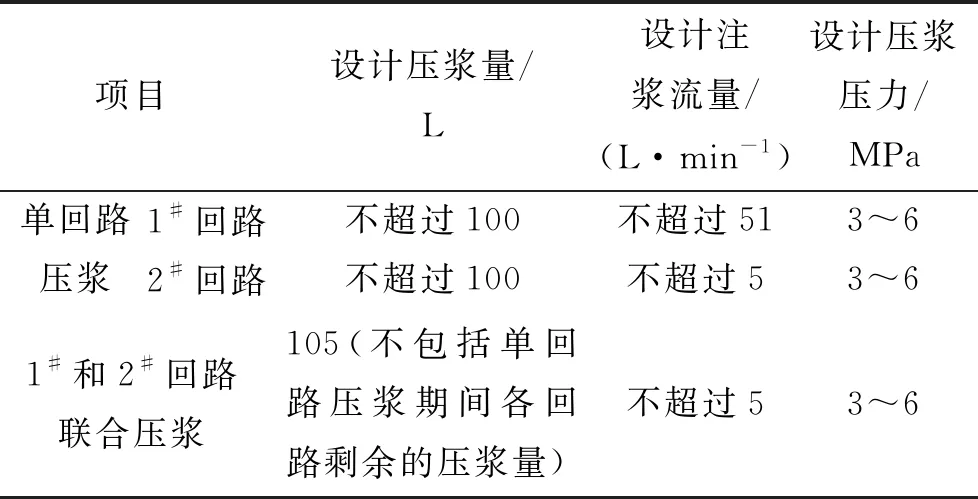

第2阶段桩底压浆应在第1阶段完成24 h后进行,且第1阶段水泥浆液试块抗压强度达到20 MPa后方可进行。第2阶段桩底压浆分两步进行,第1步进行单回路压浆,第2步进行1#、2#回路联合压浆和持压。第2阶段各步压浆参数见表5。

(1) 单回路压浆

当实际压浆量达到100 L或实际压力达到3~6 MPa时,终止单回路压浆。

若单回路压浆期间,单回路注入的浆液量少于设计压浆量100 L,则在1#和2#回路联合压浆期间,将单回路剩余的浆液补充注入桩端附近的地层中。

表5 第2阶段桩底压浆参数表

(2) 1#和2#回路联合压浆和持压

① 若1#和2#回路联合压浆的实际压浆量未达到105 L,但实际压浆压力达到3~6 MPa,则进行1#和2#回路联合持压,持压2 h结束,至此第2阶段桩底压浆结束,封闭所有的桩底压浆管路,无需再进行第3阶段桩底压浆,桩底压浆工作全部结束;② 若1#和2#回路联合压浆的实际压浆量达到105 L,且各单回路压浆期间剩余的压浆量全部压完,但实际压浆压力未达到3~6 MPa,则按照第1阶段压浆后的清洗、劈裂程序,对注浆孔进行劈裂,然后进行第3阶段桩底压浆。

2.3.7 第3阶段桩底压浆

第3阶段桩底压浆应在第2阶段桩底压浆完成24 h后进行,且第2阶段压浆的第1盘水泥浆液试块抗压强度达到20 MPa后方可进行。第3阶段桩底压浆分两步进行,第1步进行单回路压浆,第2步进行1#和2#回路联合压浆和持压。第3阶段各步压浆参数见表6。

表6 第3阶段桩底压浆参数表

(1) 单回路压浆

当实际压浆量达到100 L或实际压力达到3~6 MPa时,终止单回路压浆。

若单回路压浆期间单回路注入的浆液量少于设计压浆量100 L,则在1#和2#回路联合压浆期间,将单回路剩余的浆液补充注入桩端附近的地层中。

(2) 1#和2#回路联合压浆和持压

当1#和2#回路联合压浆的实际压浆量达到100 L时,该阶段联合压浆结束。然后封闭所有桩底压浆管路,桩底压浆工作全部结束;若1#和2#回路联合压浆的实际压浆量未达到100 L,但实际压浆压力已达到3~6 MPa,则进行 1#和2#回路联合持压,持压2 h后结束。然后封闭所有桩底压浆管路,桩底压浆工作全部结束。

2.4 桩侧压浆技术

钢筋笼安装时,在桩侧预置压浆管路。桩身混凝土灌注后,利用双分隔器对注浆孔进行劈裂。待混凝土达到一定强度后,用高压注浆机通过压浆管路对钻孔桩桩侧进行整体“帘幕法”渗透压浆。

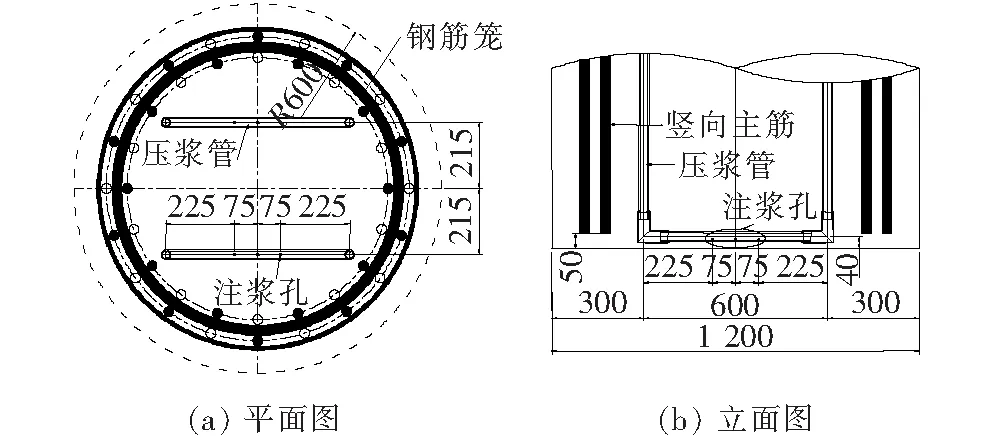

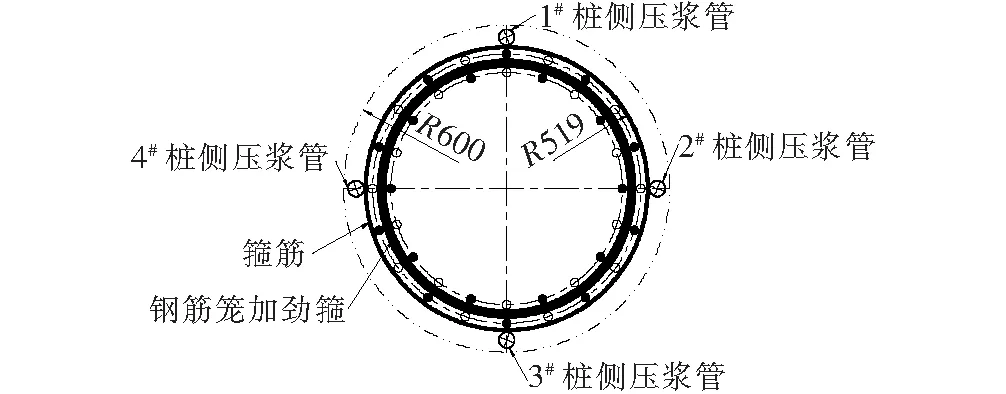

2.4.1 桩侧压浆管的布置

沿桩身圆周对称布置4根桩侧压浆管(编号1#、2#、3#和4#,见图3)。压浆管为内径55 mm 、壁厚3 mm的无缝钢管。为换浆方便,相邻的两根桩侧压浆管底部连通,形成一组压浆管路(每根桩的4根桩侧压浆管共形成两组压浆管路)。在地震液化层底标高至距桩底0.95 m的范围内,压浆管每隔1 m设置一个8 mm的注浆孔。为防止注浆孔在灌注混凝土时被堵塞,压浆管下放前,将注浆孔临时密封起来,密封方法同桩底压浆管注浆孔的密封。

图3 桩侧压浆管布置平面图(单位:mm)

2.4.2 桩侧压浆设备

桩侧压浆设备有:桩侧压浆机、注浆孔劈裂所需的手动泵(型号VHP100)、双封隔器及分隔器配套的软管。桩侧压浆机要求排浆量小且压力稳定,帕德玛大桥采用的是与桩底压浆同型号的美国产压浆机。

2.4.3 压浆液的选用

桩侧压浆采用超细水泥拌制的浆液。采用新加坡产Pre-fine 80超细水泥(平均粒径为4.503 μm,最大粒径为10.097 μm)、Basf Master Reheobuild1000高效减水剂。通过试配和比选,选用的配合比为0.8∶1∶0.01(水∶超细水泥∶高效减水剂)。超细水泥浆液的性能指标为:初始温度不超过30 ℃;初始黏度不超过10 s,4 h的黏度为20 s; 28 d抗压强度不小于20 MPa。

2.4.4 压浆管的初裂和劈裂

桩身混凝土初凝且强度达到3 MPa之前,采用双封隔器对桩侧注浆孔分别进行初裂。在桩侧压浆前12~24 h,选择合适时机对注浆孔再进行1次劈裂。

采用双封隔器对单个注浆孔进行劈裂的方法为:将双封隔器放入压浆管里,下放至需要劈裂的注浆孔位置,首先用手动泵将高压水通过注水软管注入封隔器中,封隔器的上下膨胀元件随高压水的注入而膨胀,从而封闭注浆孔上下端;然后由压浆机通过压浆软管向压浆管内注入高压水,将注浆孔处的橡胶管及混凝土冲开,最后打开手动泵的泄水阀,使上下膨胀元件回缩至原位,完成单个注浆孔的劈裂。按此方法,完成所有注浆孔的劈裂。

2.4.5 桩侧压浆

每个注浆孔的设计压浆量为20 L。为了避免浆液压力过大对桩周土造成液压劈裂,影响桩侧压浆效果,规定桩侧压浆设计注浆压力不超过3 MPa;为了保证浆液注入的稳定性,以及不同渗透系数地层水泥浆都能有效地渗透扩散,注浆速度不超过10 L/min。

每组桩侧压浆管注浆终止条件为:若实际压浆量达到20nL(n为每组桩侧压浆管的注浆孔数量),则停止注浆;或实际压浆量未达到20nL,但注浆压力已达到3 MPa,则维持3 MPa压力10 min后停止注浆。

压浆孔劈裂完成、桩身混凝土达到一定强度后,进行桩侧“帘幕法”压浆。具体做法为:先将第2组压浆管的1根压浆管与压浆机连接,打开另1根压浆管顶部的球阀,将压浆管内水置换为新鲜的水泥浆液;然后关闭另1根压浆管顶部的球阀,启动压浆机对第1组压浆管的所有注浆孔一次性进行压浆。当桩侧压浆满足终止条件时,停止注浆,封闭第1组压浆管。按照同样方法对第2组桩侧压浆管进行压浆。

3 结语

通过采用化学浆护壁及桩侧、桩端压浆技术,帕德玛大桥Mawa 侧引桥96根钻孔桩于2018年6月完成全部施工。经对钻孔桩进行静载试验或PDA试验,发现采用化学浆成孔、桩底桩侧压浆技术,桩侧承载力比膨润土成孔提高52%,桩端阻力提高63%。实践证明该技术可明显改善桩端持力层和桩周土边界条件,提高桩端阻力和桩侧摩阻力,改善钻孔桩荷载传递性能,大幅度提高钻孔桩的承载力。该技术的成功应用,达到了减小钻孔桩的设计桩径,减少钻孔桩数量,降低工程造价的目的。在具备条件(如地质条件差、有效桩长短但承载力要求高等)的工程中推广化学浆护壁成孔、桩端压浆和桩侧压浆施工技术具有重要的意义和广阔的前景。