碱-硅反应化学及骨料测试

作者:S. Chatterji

(Carl Bernhardsvej 13B, St. 4, DK 1817 Frederiksberg C, Denmark)

译者:罗宇 刘数华

(武汉大学水利水电学院,武汉 430072)

碱-硅反应化学及骨料测试

作者:S. Chatterji

(Carl Bernhardsvej 13B, St. 4, DK 1817 Frederiksberg C, Denmark)

译者:罗宇 刘数华

(武汉大学水利水电学院,武汉 430072)

工程师要求在使用混凝土骨料之前通过一些快速的方法对骨料的碱-硅反应进行测试。调查发现,存在两种截然不同的测试方法:第一种在较短的时间内查明骨料的碱-硅反应;第二种对骨料-水泥反应产生的长期膨胀进行评估,并设定可接受范围。标准、规范常忽视它们的不同之处而只有一种方法被详细说明。众所周知,当混凝土置于强碱溶液中,添加适量的火山灰可抑制因碱-硅反应引起的混凝土膨胀。

许多评估骨料碱-硅反应的可用方法都被实践证明。在本文中,我建议从碱-硅反应及膨胀的机理来检验这些测试方法,测试重点应当放在骨料碱-硅反应自身上而非可接受范围上。碱-硅反应及产生膨胀压力的化学机理表明,将试样放在适量离子浓度溶液中[最好是Ca(OH)2溶液]最有利于测试,可通过适量添加中性离子(如碱盐)制得高浓度溶液。

从碱-硅反应机理中获得一种简单易行的骨料测试评价方法,该方法已通过丹尼斯骨料测试并且制定了标准。初步实验表明,日本中性长石、英国杂砂岩、瑞士流纹岩、挪威斑岩和比利时硅化石灰石的反应在24h内可检测完成,这是检测骨料碱-硅反应最快方法之一。

碱-硅反应;机理;骨料;测试

1 引言

越来越多的国家开始研究由碱-硅反应引起的持续膨胀对混凝土结构的危害。建筑工程师和实践工作者迫切要求在骨料使用前有更好的方法评价碱-硅反应。很多实际结构中,从结构成型到出现明显的结构破损迹象有着相当长的一段时间。而且,对于某些活性骨料,结构的膨胀取决于许多因素,如结构中相关离子的扩散、离子的不饱和状态、材料、离子浓度、环境湿度、温度和火山灰用量等。在已知的活性骨料制成的混凝土试件中,掺加足量的火山灰材料,即使置于碱溶液中,膨胀也能得到抑制。在实验中需牢记混凝土试件不能置于高温下的浓碱溶液中。

工程师在实验中寻找骨料测试的快速方法,但加速试验无法模拟实际结构环境的历时变化。调查发现,在测试方法上存在两种截然不同的需求:(a)在较短的时间内查明骨料的碱-硅反应;(b)对骨料-水泥反应产生的长期膨胀进行评估,并设定可接受范围。在固定的时间中可以选择不同的膨胀百分率,在测试中能任意选择标准,但标准忽视越慢的膨胀最终获得的膨胀越大,并对结构造成更大的破坏。为了探索碱-硅反应特性,必须具备骨料基础的最新知识。然而,极少国家标准考虑了多变的环境(进一步的讨论在表1)。

与大多数化学反应一样,温度越高则碱-硅反应速度越快,因此温度越高越易检测到碱-硅反应。但是,低温下由碱-硅反应引起的长期膨胀更大[1,2]。在实验中,通常以测试高浓度环境中标准骨料的膨胀来间接评估碱-硅反应,所以有必要选择适当的环境。ASTM C227认可的环境是38℃和100%相对湿度,一些国家采用了相似的环境。这种环境隐含了一个假设:化学反应与膨胀直接相关,但许多学者不同意这种假设[1,3]。高温下的测试存在一些危害:一些活性高的骨料产生的膨胀更小。混凝土使用的最常见温度并非38℃,而且结构中碱浓度随时间而改变,混凝土表面温度很容易达到50℃或更高。

表1 JIS和NaCl方式的比较

在一些测试中,常用提高温度加速反应来直接测试评估骨料的潜在碱-硅反应。如果碱溶液的浓度较低,则得到错误结果可能性很小。但是这些方法只能评估骨料活性而不能找到可相应的标准。

上述的反应速度和实际膨胀并非等同,必须区别出骨料-水泥混合物试验与骨料自身测试。然而,经验告诉我们:硅酸盐水泥浆基体中的骨料与碱金属类氢氧化物反应并产生膨胀,直到现在这些测试方法依旧以经验为基础。以下将联系最新碱-硅反应机理与骨料测试经验讨论接受准则的问题。

2 碱-硅反应的反应物和生成物组成

为了理解骨料与碱溶液的反应,必须了解骨料成分、反应环境(如离子种类及浓度、温度)和生成物组成。

2.1 骨料

据报道,骨料中包括活性碱成分,如纯SiO2、鳞石英、蛋白石、打火石或玻璃及部分结晶火山石等。一些反应材料(如中长石)可能含有在反应中不断减少的碱性氧化物。所有的反应材料有着相同的特点:以SiO2为主要成分并且有着形状各异的结构,如鳞石英、工业玻璃、部分结晶火山石。硅土材料的内外表面都被Si-OH原子团覆盖。

2.2 反应环境

骨料颗粒处于水泥浆的碱溶液环境中,溶液的成分影响着碱-硅反应速度和反应程度,溶液成分随时间改变的趋势是有利于反应。反应进行约8小时后,溶液中含有Ca2+、K+、Na+、OH-和 SO42-离子。此后,Ca2+和SO42-离子浓度快速减小,OH-和K+、Na+离子浓度剧增[4]。从中可看出,本质上,原溶液被转化为含少量Ca和Si的高碱性氢氧化物溶液。因为反应中没从外界吸收水分,所以最终碱性氢氧化物溶液的浓度反映着水泥中碱含量和混凝土的水泥用量。在高碱水泥砂浆中,碱性氢氧化物的最终浓度约为0.7N。

2.3 生成物成分

早期研究表明,反应生成物是含有某些CaCO3的碱性硅酸盐水化产物的凝胶,而这些凝胶能从被破坏的结构表面获得,这些表面的生成物已经被二氧化碳所改变。微观电子探针技术的出现使观察初始生成物及反应早期生成物成为可能[5-7]。测试表明反应生成物是石灰-硅-碱-水的各样复合物。干燥生成物后可知,氢氧化物达到约20%,CaO为20%,剩余的主要是SiO2。这意味着其中有着化学转变过程——氢氧化物、CaO、水转变为化学结晶。

3 碱-硅反应的基础部分

此处介绍反应物转变为生成物的化学过程。根据下面的化学式:

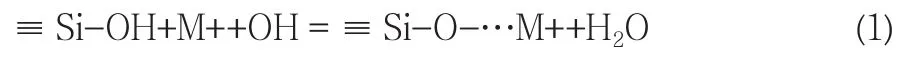

碱性环境下硅酸盐矿物晶粒表面的≡Si-OH原子团将电离。矿物晶粒表面带着多种负电荷。尽管所有硅酸盐矿物进行着相似的过程,但是只有石英和蛋白石被专业研究过。许多学者研究过不同种类、不同浓度的电解质溶液中二氧化硅或蛋白石晶粒表面带电量[8-11]。Bolt研究过随着NaCl浓度和PH值变化,固体二氧化硅颗粒带电量的变化[8]。其他学者得出的结论与其一致,如图1所示。随着PH值增加和NaCl浓度升高,带电量增加。同样,高离子浓度和低PH值溶液中二氧化硅表面带有更高电量,例如在NaCl浓度为4N和pH值为10的溶液中,带电量高于240mC/m2。当pH超过10时,二氧化硅的溶解度快速增加。添加中性盐如NaCl、BaCl2或强碱NaOH等可提高外界溶液的离子浓度。

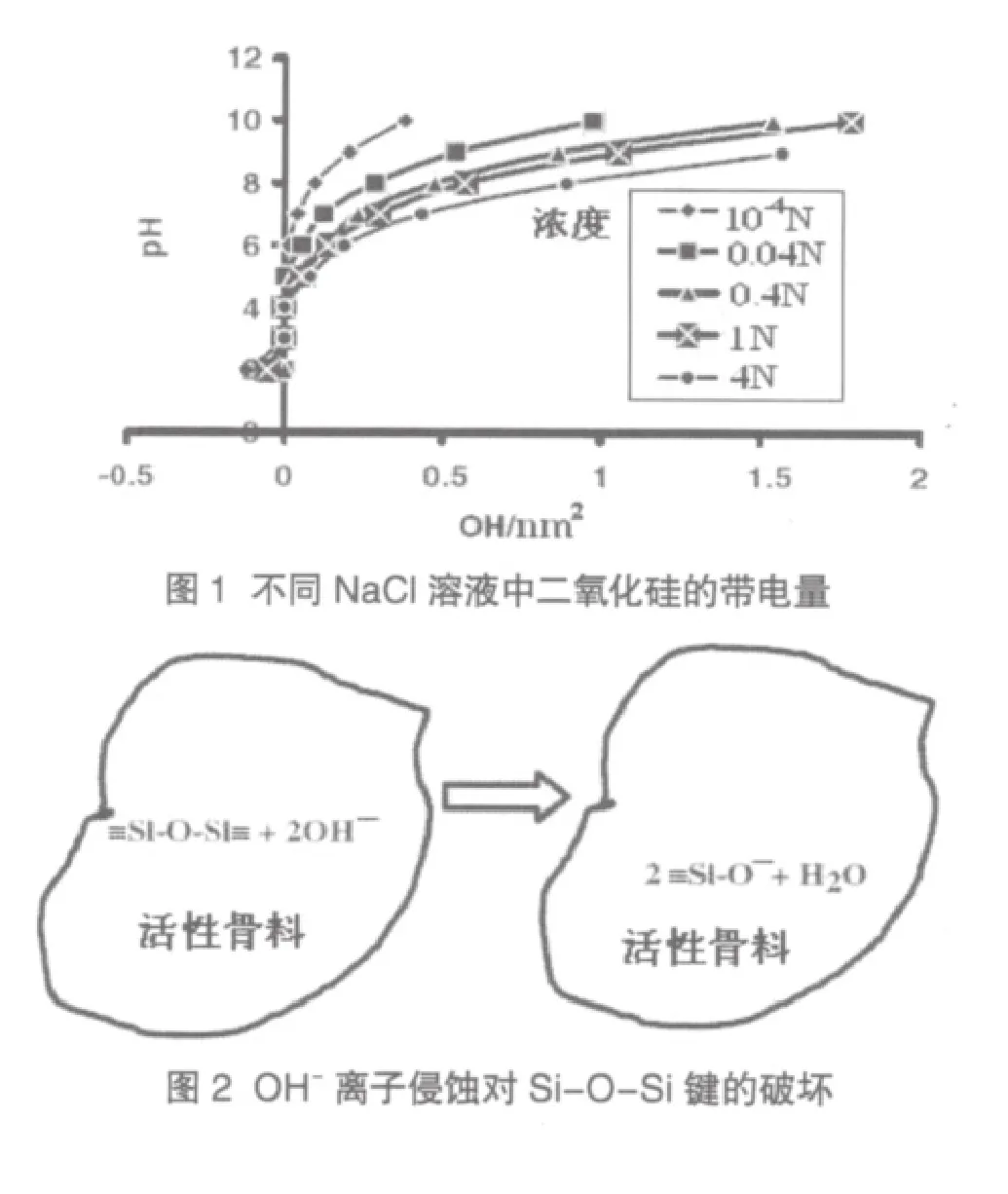

最初认为负电荷只来自于外表面电离的≡Si-O-离子团,但是在高离子浓度的碱溶液中,电离的OH-离子进入晶粒,分裂并电离内部的≡Si-O-Si≡[9]。图2描述了该过程,随着水化物阳离子逐渐增大,如K+、Na+、Li+、Ca2+、Ba2+离子半径递增,OH-离子的渗透量逐减,这使反应率降低。在混合电解质溶液中,Ca(OH)2和NaCl两种正离子渗透到晶粒里,几乎一半的过量电荷居于晶粒内部[12]。在内部≡Si-O-Si≡团的分裂过程中,水和OH-离子被注入晶粒中。内部≡Si-O-Si≡原子团的分裂隔开了反应的晶粒,这为后来被OH-离子撞击和从原来晶粒释放一些二氧化硅做准备。释放的二氧化硅依旧在溶液中而且不断扩散,这取决于溶液中钙离子浓度:钙离子浓度越高,扩散越慢。

从上可知,活性骨料晶粒持续从外界的低碱性溶液中吸收OH-、Na+、Ca2+和H2O,该溶液含有高离子强度和供给离子的储备资源,这些储备资源不一定是溶液状态,例如强碱氢氧化钙就是氢氧根离子和钙离子的来源。很明显,碱-硅反应对碱性氢氧化物的出现不是必要的,但卤化物的内部来源却是必要的。

4 反应晶粒的带电双层构造和双层溶液组成

本节介绍决定碱-硅反应生成物的因素。高碱硅酸盐水泥砂浆或混凝土的孔隙溶液中钙离子含量较少(0.001N Ca2+),很明显这些钙离子并不能解释碱-硅反应生成物中20%CaO的来源。下面的讨论解释了这种情况。单独反应晶粒的≡Si-OH原子团离子化后,原子团带有负电荷。这些负电荷被个别晶粒周围积累的过多阳离子及每个晶粒周围的双层电离子结构所中和。图3描述了双层结构的离子分布,双层结构中阳离子浓度超过阴离子浓度。然而,一些阴离子依旧分布在晶粒表面。如果溶液离子浓度较高,则表面的小部分OH-离子能够渗入晶粒;另一方面,与晶粒相关的双层结构的成分和大部分溶液的成分不同。

活性颗粒所带的负电荷吸附着双层结构中的阳离子,这些负电荷首先吸引二价离子,如双层结构的钙离子。双层结构中的硅酸盐水泥浆吸引阳离子的比率从2至100,这取决于水泥的碱含量和溶液的离子浓度[14]。当钙、钡离子浓度较高时,它们将与颗粒表面的负电荷相结合,甚至能使颗粒表面带正电[15]。颗粒表面负电量降低或转变将降低碱-硅反应速度,双层结构的高钙离子浓度解释了为什么生成物有那么多的氧化钙。

图3 二氧化硅颗粒表面的离子分布示意图

图4 压力形成机理

5 上述反应机理的要点

概括化学反应机理的要点是很有用的:

(1)在碱性环境中,反应颗粒表面的≡Si-OH原子团将会电离,使反应颗粒带负电荷。

(2)颗粒带电量随着pH值和溶液离子浓度升高而增加,这种增加是由颗粒表面吸附并渗透OH-离子所引起的,颗粒中OH-离子的渗透量由含金属正离子的多少所决定,而渗透量随着Na+、Li+、Ca2+、Ba2+离子而递增。反应中,Na+、Ca2+、OH-和水被吸入颗粒中。

(3)可添加中性盐如NaCl以提高溶液离子量,同样加NaOH也能增加离子量。但是在pH为10或更高时,添加NaOH会使二氧化硅的溶解量增加。在硅酸盐水泥-水体系中,由同离子效应知,NaOH会增加钙离子浓度。

(4)颗粒中OH-离子的渗透伴随着≡Si-O-Si≡原子团的破坏和一些二氧化硅的释放,释放的二氧化硅在颗粒中扩散,但是这种扩散受到钙离子的阻碍。

(5)双层带电结构填充着反应颗粒,在硅酸盐水泥环境下,双层带电溶液含有更高的钙离子浓度,双层结构中的高离子浓度说明了生成物中高含量氧化钙的原因。

(6)碱-硅反应中,侵蚀介质(如外界的Ca2+、Na+、OH-和水)不断渗入颗粒产生的压力剧增。二氧化硅的溶解和扩散抵消了部分压力。上述的两过程之和即为净膨胀压力。图4描述了压力变化过程。可以通过三种方式避免压力产生:①通过减少溶液中的离子浓度来降低对外界侵蚀介质的吸收;②增加OH-离子浓度来提高二氧化硅的溶解和扩散;③掺加大量活性火山灰或矿渣消除钙离子的吸收。它们将与氢氧化钙反应,减少了溶液中的钙离子含量。如果掺加足量的磨细活性骨料来完全消除Ca(OH)2,也可以完全消除膨胀。在混凝土结构中必须注意不能使用不符合最低等级和活性的火山灰,加入少量的不合适的火山灰可能会吸附扩散的离子造成膨胀效应。

碱-硅反应所需要的条件是具有同时储存Ca2+、Na+、OH-和水的场所。NaOH并不是必须的,浓缩的NaOH溶液实际能降低硅碱反应的膨胀。

6 透过上述机理,评估骨料测试方法

下面我们将透过上述机理,评估不同的测试方法:

6.1 骨料的直接评定方法

6.1.1 岩相法

这种方法不在本文讨论,经验丰富的岩相学专家能准确地识别并判断活性骨料。

6.1.2 化学方法

所有的化学测试都是在溶液中,因此活性颗粒所处的可溶反应物并不会影响反应结果,离子扩散并不是那么重要。

6.1.2.1 在这类方法中,首先是ASTM C 289[16]

这是一种十分传统的方法。该方法中,25g破碎颗粒在80℃的1N NaOH 溶液中放置24h。此后,许多NaOH填充晶粒且二氧化硅的析出量能被控制。通过比较被测试骨料的记录结果可以制定合适的标准。其中当然有着不确定性,钙、镁和含亚铁的黑金刚石与这种方式相抵触。处理晶粒态的石灰岩相当困难,骨料粉碎使该测试更加复杂。一些没膨胀的二氧化硅也能与80℃的1 N NaOH反应,试验再现率约为12%,这些也可能带来错误的结果。

6.1.2.2 简单的化学方法[17]

这种方法是基于碱-硅反应的化学机制。该方法中,100g骨料在70℃的含有饱和氯化钾的Ca(OH)2悬浮液保持16h。在该混合液中,将发生以下反应:

CaCl2降低溶液中的Ca(OH)2的溶解度,测试溶液和含非活性石英砂的基准溶液的Ca(OH)2浓度之差与水化石灰-碱-硅混合物中钾的量一致,这种不同用HCl滴定法可确定。

采用此类方法有很多好处。这种方法简单并且不需要复杂的指导。在采石场就能使用这种方法,而且在一天内就能得到结果。因为OH-离子浓度很低,所以避免了与1N NaOH有关的许多问题,也就是说钙、镁和亚铁的存在不会影响结果。这种方法已经经丹尼斯骨料试验并制定相关标准。初步实验表明,日本中性长石、英国杂砂岩、瑞士流纹岩、挪威斑岩和比利时硅化石灰石的活性能在24h内检测到。由以上骨料和无碱硅酸盐水泥配制的混凝土暴露在海水环境中将会膨胀。这种方法的另一个好处是一旦选择了一种骨料,就能又好又快地控制质量,该方法不受二价金属和碳酸根离子影响。

注意事项:中性长石和含有中性长石的骨料可能含有4%的Na2O。在碱-硅反应中,碱将被释放并被用于反应。换句话说,反应一旦开始就没必要从外界吸收大量的碱。因为这个简单的化学测试方法需要利用周围溶液中的碱,所以它也只是部分成功。这种方法能探寻这类骨料的碱-硅反应,但是骨料的等级由中性长石的含量和碱含量所决定。

6.2 骨料评定的间接方式

这些方法测试高碱硅酸盐水泥砂浆棒或混凝土棱柱体的膨胀,ASTM C227是该方法的原型[18]。水泥的最适合碱含量高于1% Na2O当量,一些国家测试方法允许额外添加NaOH溶液来提高碱含量,测试试件需要在模具中放置一天。脱模后,试件将保存在100%相对湿度和38℃的容器中。注意,试件不能接触到液态水,定时测试试件长度。

这类测试有天然的不足:

(1)砂浆或混凝土试件在水泥水化时会发生自收缩。水蒸气从贮藏器进入试件是个很慢的过程,而且试件内部最终并不能饱和。这将降低碱-硅反应的速度:渗入活性颗粒的水减少;限制离子态的反应物扩散到晶粒中。内部不饱和是导致需要很长时间来显示碱-硅反应压力的原因之一。

(2)硅酸盐水泥具有较高的比表面积,造成更大的不饱和度,这意味着膨胀率取决于水泥。

(3)在高碱硅酸盐水泥砂浆或混凝土中,孔隙溶液的离子浓度约为1N NaOH。从图1说明这个离子浓度不是最适合于骨料测试。为了更快地进行碱-硅反应,最好能在不增加OH-离子浓度的同时提高溶液的离子浓度。

1N碱性氢氧化物浓度会降低溶液中的钙离子浓度,甚至是在温度高于40℃时。当将NaOH加入水泥中,钙离子浓度的降低会特别明显。钙离子浓度的降低加快了二氧化硅的扩散效率,因而减少了膨胀压力。显然,扩散到活性晶粒的那部分二氧化硅并不能导致膨胀。

6.2.1 ASTM C227模拟混凝土结构的内部环境

孔隙溶液的离子浓度和成分不能用于检测骨料的碱-硅反应活性。再者,混凝土棱柱测试中严格规定了棱柱体的大小、水泥品种及比表面积和水灰比,否则,样本越大,不饱和部分越大,膨胀率越小[19]。

6.2.2 饱和NaCl浸泡法

在这种方法中,三块砂浆棱柱体试件首先水养27d。之后,将它们置于50℃的饱和NaCl溶液中,棱柱体的尺寸是40 mm×40 mm×160mm。砂灰比为3,水胶比为0.5[20],需要定期测试棱柱体的膨胀量。由于棱柱体试件是保存在水中,所以出现不饱和情况的可能性也降低了。如果使用低碱水泥来制作砂浆,OH-离子浓度将会最合适。只有在少量的研究中使用混凝土试件,很明显出现膨胀现象需要很长的时间。

在水泥和骨料混合物中掺加NaOH来提高碱含量并不能检测骨料活性。这种实验可能会得到错误的结论,特别是当结构置于海水环境中时。田口智郎的研究结果很清楚地说明这个结论[21,22],他用日本工业规范和NaCl浸入法研究了11种日本砂的碱-硅反应膨胀。在日本工业规范中,在拌和水中掺加1N NaOH可将水泥的碱含量提高到1.2%。

6.2.3 加速测试方法

这些方法包括ASTM C1260[23]和CSA A23.2-5A, 主要来源于南美NBRI/CSIR方法。在该方法中,25mm×25mm×250mm的标准砂浆试件(水胶比为0.5)置于80℃的1N NaOH溶液中,定期测量试件长度。建议采用的最适标准是14d膨胀率为0.1%。

在高温和高NaOH浓度的环境下,孔隙溶液中的钙离子浓度较低,而二氧化硅的溶解度和扩散量提高,这些都将减少棱柱体的膨胀。溶解度和扩散量过高以至出现不等量的无色凝胶表明正在发生化学反应而不是膨胀[24],这些无色凝胶极有可能是凝胶硅。这说明活性二氧化硅已经在NaOH溶液中析出并渗出试件,不会参与膨胀反应。同时,可看出活性可渗透的骨料较不能渗透骨料在1N NaOH中可能失去更多的二氧化硅,这可能会带来错误的结果。但是,依旧不确定二价金属离子水合物会不会影响膨胀,在有些相似的美国材料学会快速化学测试实验环境中[16],二价金属离子水合物会影响骨料活性的评估。

沃尔贝克和里奇在渗透实验中已经测出了适量硅酸钠的迁移[25],在室温下使用了0.75 N NaOH。更高的NaOH浓度和高温将使更多的碳酸钠渗出,当添加1%的NaOH时碱-硅反应膨胀率最大,掺量更多时膨胀率会锐减[26]。

7 结论

适量的OH-离子浓度和高离子浓度最适合评定骨料碱-硅反应活性,溶液也应当含有一些Ca(OH)2。基于这些条件,一个简单的测试方法能直接测试骨料自身的碱-硅反应活性。虽然方法简单,但是也能通过常识来控制被选择的骨料的质量。

[1]Diamond S et al. On the physics and chemistry of alkali–silica reactions. In: Proc 5th Conf Alkali-Aggregate Reaction in Concrete 1981;S252/22:1–11.

[2]Chatterji S, Christensen P. Studies of alkali–silica reaction. Part 7. Modelling of expansion.Cement Concr Res 1990;20:285–90.

[3]Chatterji S et al. Studies of alkali–silica reaction. Part 4.Effect of different alkali salt solutions on expansion. Cement Concr Res 1987;17:777–83.

[4]Diamond S. Alkali-reactions in concrete-pore solution effects. In: Proc 6th Int Conf Alkali in Concrete, Research and Practice, 1983. p. 155–66.

[5]Chatterji S et al. Alkali–silica reaction—Danish experience.In: Swamy RN, editor. Reaction in concrete. London:Blackie;1992. p. 188–207.

[6]Regourd-Moranvillem M. Products of reaction and petrographic examination. In: Okada K et al., editors. Proc 8th Int Conf Alkali-Aggregate Reaction, Kyoto, 1989. p. 445–56.

[7]Kawamura M, Fuwa H. Effects of lithium salts on ASR gel composition and expansion of mortars. Cement Concr Res 2003;33:913–20.

[8]Bolt GH. Determination of the charge density of silica sols. J Phys Chem 1957;61:1166–9.

[9]Tadros ThF, Lyklema J. Adsorption of potential-determining ions at the silica aqueous electrolyte interface and the role of some cations. Electrochem Chem 1968;17:267–75.

[10]Rodrigues FA et al. The alkali–silica reaction. The surfacecharge density of silica and its effect on expansive pressure.Cement Concr Res 1999;29:527–30.

[11]Rodrigues FA et al. The alkali–silica reaction. The effect of monovalent and bivalent cations on the surface charge of opal.Cement Concr Res 2001;31:1549–52.

[12]Chatterji S, Kawamura M. Electrical double layer, ion transport and reactions in hydrated cement paste. Cement Concr Res 1992;22:774–82.

[13]Chatterji S et al. Studies of alkali–silica reaction. Part 3.Mechanism by which NaCl and Ca (OH)2affect the reaction.Cement Concr Res 1986;16:246–54.

[14]Chatterji S. Some fundamental aspects of alkali–silica reaction. In: Berube MA et al., editors. Proc 11th Int Conf Alkali-Aggregate Reaction, Quebec, 2000. p. 21–9.

[15]Iseraelachvili J. Intermolecular & surface forces. London:Academic Press;1992. p. 233–7.

[16]ASTM C 289. Annual Book of ASTM Standards. American Society for Testing Materials. 1916 Race St. Philadelphia, PA,19103.

[17]Chatterji S. A Simple Chemical Test Method for the detection of alkali–silica reactivity of aggregates. In: Okada K et al.,editors. Proc 8th Int Conf Alkali-Aggregate reaction, Kyoto,1989. p. 295– 300.

[18]ASTM C227. Annual Book of ASTM Standards. American Society for Testing Materials. 1916 Race St. Philadelphia, PA,19103.

[19]Chatterji S. An explanation for the unsaturated state of water stored concrete. Cement Concr Compos 2004;26:75–9.

[20]Chatterji S. An accelerated method for the detection of alkaliaggregate reactivities of aggregates. Cement Concr Res 1978;8: 647–650.

[21]Taguchi M. A comparison of Danish and JIS Method for the evaluation of alkali–silica reactivity of Japanese aggregates.Thesis, Department of Civil Engineering, Kanazawa University, Kanazawa, Japan, 1991.

[22]Taguchi M et al. A comparison of different methods of detection of alkali–silica reactivity of aggregates. Cement Concr Res 1993;23:55–8.

[23]ASTM C1260. Annual Book of ASTM Standards. American Society for Testing Materials. 1916 Race St. Philadelphia, PA,19103.

[24]Freitag SA et al. ASTM C1260 and the alkali reactivity of New Zealand Greywackes. In: Berube MA et al., editors. Proc 11th Int Conf Alkali-Aggregate Reaction, Quebec, 2000. p.305–13.

[25]Verbeck GJ, Gramlich C. Osmotic studies and hypothesis concerning alkali-aggregate reaction. Proc Am Soc Testing Mater 1955;55:1110–28.

[26]Vivian HE. XII. The effect of amount of added alkalies on mortar expansion. Bull. No. 256. Commonwealth Sci Ind Research Organization, Australia, 1950.

原 文:S. Chatterji. Chemistry of alkali–silica reaction and testing of aggregates. Cement & Concrete Composites. 27 (2005)788–795.

刘数华,武汉大学副教授,主要从事高性能水泥基材料研究。

[单位地址]武汉大学水利水电学院建筑材料教研室(430072)