新型涡轮盘用高性能粉末高温合金的研究进展

吴 凯,刘国权,2,胡本芙,张义文,陶 宇,刘建涛

(1.北京科技大学材料科学与工程学院,北京100083)(2.北京科技大学新金属材料国家重点实验室,北京100083)(3.北京科技大学冶金与生态工程学院,北京100083)(4.钢铁研究总院高温材料研究所,北京100081)

新型涡轮盘用高性能粉末高温合金的研究进展

吴 凯1,刘国权1,2,胡本芙1,张义文3,4,陶 宇4,刘建涛4

(1.北京科技大学材料科学与工程学院,北京100083)

(2.北京科技大学新金属材料国家重点实验室,北京100083)

(3.北京科技大学冶金与生态工程学院,北京100083)

(4.钢铁研究总院高温材料研究所,北京100081)

综合分析了国外第3代粉末高温合金的化学成分、显微组织和点阵常数,总结出新型涡轮盘用高性能粉末高温合金的研发趋势,重点介绍了作者课题组与钢铁研究总院合作在国内率先进行我国新型第3代高性能粉末高温合金的初期研究工作与成果,并提出了研制高性能粉末高温合金的重点研究方向。

粉末高温合金;涡轮盘;合金成分;热变形;热处理

前 言

军用高速喷气飞机使用的高推重比发动机涡轮盘是发动机热端的关键部件之一,工作条件异常苛刻,不仅在高温环境下(通常在540~840℃下)要承受由涡轮叶片的离心负荷引起的高轮缘载荷,且本身在高速旋转的同时还起到传送扭矩的作用,因而要求使用有优良高温性能和良好热加工工艺性能的镍基粉末高温合金。镍基粉末高温合金因具有组织均匀、无偏析、晶粒细小、屈服强度高、疲劳性能好等优点,是制备高推重比先进发动机涡轮盘的首选材料[1]。镍基粉末高温合金自上世纪60年代诞生以来,国外已经历了3代粉末高温合金的研制,分别以René95[2]为代表的第1代高强型和René88DT[3]为代表的第2代损伤容限型粉末高温合金及强度与损伤容限性能兼优的第3代粉末高温合金,包括美国的Alloy10[4],ME3[5]和LSHR[6](Low Solvus,High Refractory)等合金及法国的NR3,NR6[7-8]等合金。相应的发动机涡轮盘也发展到第4代双性能粉末盘,这种盘的盘心为细晶组织,抗疲劳性能好,盘缘则是粗晶组织,抗蠕变性能好。为很好地满足涡轮盘服役期间的工况实际及充分发挥材料性能的潜力,需要进一步优化涡轮盘结构设计,减轻盘件重量和提高发动机的推重比,所以,加强研究和完善双性能粉末盘的制造工艺成为现今粉末高温合金领域的研究热点之一。

我国目前已研制了以FGH95[9]合金为代表的最高使用温度为650℃的第1代高强型和FGH96[10]合金为代表的最高使用温度为750℃的第2代损伤容限型粉末高温合金,而强度和损伤容限兼优的使用温度为750~800℃的第3代粉末高温合金尚未研制。跟踪和追赶国际水平,逐渐缩小与国外差距,深入研究合金成分、组织与性能之间的规律,研发有特色的我国第3代粉末高温合金,推进和加速我国掌握生产双性能涡轮盘技术,必将对我国国防现代化和武器装备的更新换代具有重要的现实意义。本文综合分析了国外第3代粉末高温合金发展概况,以便掌握新型涡轮盘用高性能粉末高温合金的研发现状,在此基础上,重点介绍作者课题组与钢铁研究总院合作在国内率先进行的我国新型第3代高性能粉末高温合金的初期研究工作与成果,并提出了研制新型高性能粉末高温合金的重点研究方向,以期促进我国粉末高温合金的发展。

第代粉末高温合金的综合分析

目前,美国、俄罗斯、英国和法国等已研发出系列的粉末高温合金并建立了自己的合金体系,如美国的René(95,88DT,104)和法国的NRx系列等。随着发动机推重比提高,粉末高温合金的设计工作温度从650℃增加到750℃以上,相应合金的高温性能,特别是损伤容限性能得到很大的提高,如图1a所示。从1974年研制成功的 IN100合金到2006年得到应用的René104(ME3)合金,在650 MPa,1 000 h断裂的温度提高了50℃,与前两代合金相比,第3代合金有更高的蠕变强度和更低的疲劳裂纹扩展速率(图1b),使涡轮盘的热时寿命得以大幅度延长[11]。

现今,已公开的涡轮盘用粉末高温合金牌号有近20种,表1给出了国外典型第3代粉末高温合金的成分。因每种元素的特性和其对合金平衡相的影响程度不同,导致合金的性能存在一定差别。以下分别从第3代粉末高温合金的化学成分、显微组织、点阵常数等方面进行了综合分析。

. 合金的成分

总体而言,第3代粉末高温合金的合金化程度更高,元素的添加比例更合理,从而使合金的性能有整体而全面的提高。研制涡轮盘用粉末高温合金,最需关注的是在不断提高的工作温度下合金仍具有优良的综合性能,这就需从镍基高温合金的3种基本强化机制即固溶强化(主要作用元素有Co,Cr,Mo,W等)、析出相沉淀强化(主要作用元素有Al,Ti,Nb,Ta等)和晶界强化(主要作用元素有C,B,Zr等)进行综合考虑。在合金成分设计时,需了解各合金元素的相互关系及对合金性能的作用与影响,以便围绕上述的强化机制和对合金的具体性能要求来选择合金元素并调整其添加量。

图1 粉末高温合金的发展Fig.1 Development of powder metallurgy superalloys

2.1.1 固溶强化

Co和Cr是固溶强化的主要元素,从表1中可看到,两者添加量一般都超过10%,特别是Co,能与Ni形成连续置换固溶体而变成(Ni,Co)3(Al,Ti),可以提高合金的高温性能。Co降低了基体的堆垛层错能,降低Al,Ti在基体中的溶解度,从而在一定范围内增加γ′相数量和提高γ′相固溶温度,如是可提高合金的蠕变抗力。日本H.Harada研究小组也发现[12]:高的Co含量可使合金拥有高的强度和抗蠕变性能。因此,第3代合金通常添加更多量Co(一般≥15%),且更高含量Co还可降低γ′相固溶温度,如René104合金中Co含量达到20.6%,γ′相固溶温度为1 157℃,比Alloy10合金降低约20℃,可提高热处理工艺的灵活性,尽可能减少热诱导孔洞的产生[13]。Cr与Ni形成具有一定溶解度的有限固溶体,Cr主要固溶强化γ基体,但过多的Cr会降低合金的高温强度,因Cr的高温强化效果远低于W,Mo等难熔元素,故要进一步提高合金的高温强度,就要降低Cr量并增加难熔元素的含量。在新合金设计中,人们有强烈降低Cr含量的倾向:英国罗-罗公司在设计RR1000合金时加入15%的Cr,而René104合金Cr含量仅为13%,这与避免高温下Cr促使σ相形成有关[14]。另外,通过对美国第1、2代和第3代粉末高温合金代表——René95、René88DT与René104(ME3)的成分进行对比可知,René104合金最显著的成分特点之一是:增Co降Cr。因Cr,Co均为固溶强化元素,降Cr对合金强度的影响可通过增Co来补偿。综合考虑合金中γ′相的稳定性、合金的高温强度及防止高温TCP相的析出,增Co降Cr是新型高性能粉末高温合金成分设计的一个发展趋势。

W,Mo是镍基粉末高温合金的固溶强化元素,它们在γ相中有较大的固溶度。根据维加德定律,由于Mo相对W在γ相中有更大的维加德系数[15],将引起γ相的点阵常数和弹性模量有更大的变化,导致Mo对固溶体的强化效果更为明显。从表1中看出,每种合金均有不同量的Mo,且随着Mo含量的增加,合金的强度也逐渐提高[16]。Gayda J等在研究W对CH98合金性能的影响时发现,添加W对合金塑性和静态裂纹扩展速率影响不大,但可提高合金的屈服强度和拉伸强度,尤其可显著提高合金的蠕变强度[17],因此,高温抗蠕变型Alloy10合金的W含量达到6.2%。W对合金的缺口敏感性影响也很大,随着W含量增加,合金的缺口敏感性剧烈增加[18]。W和Mo还能减缓Al,Ti,Cr的高温扩散速度,增加蠕变的扩散激活能,从而加强原子间的结合力,减缓高温合金的蠕变软化速度。但过高的W和Mo是不适宜的,因为W和Mo是促进TCP相(μ相)形成的元素,且当加入等量W和Mo时,Mo形成μ相的倾向大于W。因此,Mo,W的最佳添加量和相对比例是新型高性能粉末高温合金成分设计的重要内容。

2.1.2 γ′相析出强化

γ′相是镍基粉末高温合金的主要析出强化相,其体积分数、固溶温度、与γ基体之间的错配度、结合强度以及稳定性都受到合金元素不同程度的影响。因第3代合金强调强度和损伤容限性能的平衡,γ′相的体积分数通常在40%~55%。统计分析第3代粉末高温合金中Al+Ti含量对γ′相体积分数和固溶温度的影响,不难发现增加Al+Ti总量可明显提高γ′相的体积分数,γ′相的固溶温度随体积分数的增加而升高。粉末高温合金的高温强度除取决于Al,Ti的加入量外,还与Ti/Al比有关。合适的Ti/Al比对获得理想合金性能非常重要:当Ti/Al比值较大时,形成的强化γ′相稳定性低,长期时效有强烈转化为η相(Ni3Ti)的趋势;逐渐减小Ti/Al比,以取得较好的热强度和热稳定性配合;当Al量超过上限时,可能出现有害的β-N iAl相[17]。且γ′相固溶温度随Ti/Al比增大先升高后降低,在Ti/Al比≈1时,γ′相固溶温度最高,表明在高温条件下γ′相稳定性最好。第3代合金尤其注重Ti和Al元素的平衡,NASA格伦研究中心基于平衡力学性能的系列实验所设计的LSHR合金也证实了Ti/Al比在1~1.06之间较合适[19]。Nb大量进入γ′相形成Ni3(Al,Ti,Nb)而提高γ′相溶解度和延缓γ′相的聚集长大过程,从而提高合金的高温强度。Radavich J等[20]研究发现Nb的作用体现为:Nb可促进形成更多γ′相,导致合金的γ′相固溶温度升高;其次,Nb增大γ′相的反向畴(APB)能,提高合金的高温强度。但加入过多Nb会增加合金的缺口敏感性,也会严重损坏合金抗氧化性能,导致高温条件下的疲劳裂纹扩展速率增大。Ta是近年来引起人们特别关注的一种合金元素。由于Ta的原子半径较大,其维加德系数仅次于Hf和Zr[16],因此,可明显增加γ′相的点阵常数,提高γ′相的强化效果。Ta的加入被认为是第3代粉末高温合金提高裂纹扩展抗力的重要因素。20世纪90年代,NASA联合GE和P&W公司制定了开发用于高速民用运输机的发动机计划(简称EPM计划),Ta对合金裂纹扩展速率的影响正是在该计划的研究中被注意到[21]:加入Ta,既不影响合金塑性,还可提高合金的抗蠕变强度,最重要的是,可明显降低704℃的保时疲劳裂纹扩展速率。但在设计RR1 000合金时发现,加入过量的Ta却又降低合金的裂纹扩展抗力,因此Ta的添加控制在2.15%以内[22]。Nb/Ta比也是高性能粉末高温合金成分设计的一个重要内容。Telesman J等研究了Alloy10合金中Nb/Ta比对合金性能的影响,发现随着Nb/Ta比增大,其屈服和拉伸强度增大[23],这个结论和Jones J等采用人工神经网络预测Nb/Ta比对合金的强化效果显著一致[16]。对Alloy10来说,Nb/Ta大于2∶1,因更多Nb的加入可提高合金的拉伸强度;对René104合金,元素Ta的含量大约是Nb的3倍,故该合金具有更好的裂纹扩展抗力;LSHR合金则强调Nb/Ta比的平衡,从而保证获得更加优异的综合性能。

2.1.3 晶界强化

晶界作为高温合金的薄弱环节,一直都是合金设计中的重点考虑环节。由表1可知,所有的第3代粉末高温合金中均有不同量的C,B和Zr,这些晶界微量元素偏聚到晶界处,可提高晶间结合力,强化晶界,从而提高合金的蠕变强度、塑性和低周循环疲劳寿命。镍基粉末高温合金中形成的碳化物主要是MC,M6C和M23C6,硼化物相主要是M3B2。M3B2比MC更稳定。由于碳化物和硼化物固结一定量的TCP相形成元素,因此C和B是高温合金显微组织的稳定剂,且B的稳定作用更强。C,B因与Ni的原子尺寸差异大而形成小溶解度的间隙固溶体。因B的加入会降低C的溶解度而影响到晶界碳化物的析出,所以在考虑晶界碳化物对热强性的影响时,应把C和B综合起来考虑。C的有利作用是在晶界析出链状、断续碳化物来强化晶界;B则在晶界偏聚造成局部合金化,强烈改变晶界状态,降低元素在晶界的扩散过程而强化晶界,B还能抑制晶界碳化物或金属间化合物以不利的片层状或胞状析出并改善晶界碳化物密集不均匀分布状态,因而对热强性有利。然而,研究发现,当这些元素添加过量时,促进C(B)化物的析出,合金的性能并未得到进一步提高。Gabb T等在K M4合金中研究得到,在相同测试环境下,低B(0.014%)合金的低周循环疲劳寿命是高B(0.027%)合金的2倍,主要是因为添加大量的B会导致晶间(Cr,Mo)3B2的析出[24]。Zr最初是用于强化晶界的微量添加元素,加入量通常小于0.1%;但近年中科院金属所的研究表明[25],Zr是降低固相线和扩大固溶相线间温度区间的元素。为了提高合金的使用温度,有降Zr的趋势。S.K.Jain等在U720Li合金中研究了C含量一定时(0.025%),不同的B(0~0.04%)和Zr含量(0.035%~0.070%)对合金性能的影响,发现适当增大B或Zr元素添加量有利于延长低周疲劳寿命,当B和Zr同时加入时,合金的性能最好[26]。由此可知,为改善合金的晶界状态,提高晶界强度,在合金中加入适量的晶界强化元素C,B和Zr是必要的。另外,Hf作为一种特殊元素,主要是因它有很大的原子半径,维加德系数是最大的,因此可明显增加γ′相或γ相的点阵常数以强化合金。Hf不仅可进入γ′相和γ相中,还可与O结合,净化晶界,同时促进包含有Mo,Ti,Cr等碳化物的形成,强化晶界。因此,Hf在镍基粉末高温合金中广泛应用,全面提高了合金的综合性能[20]。

表1 典型第3代粉末高温合金的成分(w/%)Table 1 Compo sitions of the 3rd gene ra tion representative powde rm e ta llurgy superalloys(w/%)

. 合金的组织

镍基粉末高温合金的性能取决于显微组织,主要指晶粒度和γ′相。许多研究表明,晶粒度大小对合金性能有显著影响[27]:细晶有高的合金强度和高的低周疲劳寿命,而粗晶对蠕变和损伤容限性能有利。值得注意的是,这种特性在高温和低应力下更为明显[8]。近年来,通过特殊工艺来制备单合金双晶粒组织(盘缘为粗晶组织、盘心为细晶组织)涡轮盘备受关注。其关键是在盘件的不同部位形成温度梯度,使盘心温度低于γ′相固溶温度而获得细晶组织,盘缘高于γ′相固溶温度而获得粗晶组织。这种盘件符合涡轮盘实际的工况条件,可充分发挥材料的性能潜力,提高发动机的推重比,具有极大的应用潜力[28]。双重组织热处理(DMHT)工艺经过在第3代合金的反复实践,逐渐成熟与完善,Ladish公司发明的自动超冷却设备,加快了双晶组织盘工业化批量生产的进程[29]。DMHT工艺已成为第3代合金的标准热处理工艺,这就要求合金具有良好的晶粒尺寸控制性,便于实施双重组织热处理,使合金优良的高温性能得以最终体现和完全发挥。镍基粉末高温合金的高温性能还取决于γ′相的析出强化效果,包括γ′相的形态、尺寸、数量和分布。在镍基粉末高温合金中,可以观察到3种不同类型的γ′相:除主要分布在晶界上的大初始γ′相外,晶内还有尺寸相对较小的二次和三次γ′相。二次γ′相是在固溶处理冷却过程中的初期析出,三次γ′相则指在冷却过程后期及时效过程中补充析出的γ′相。涡轮盘合金在γ基体上有2种尺寸和双峰分布的γ′相时有最优异的性能[30]。二次γ′相的析出强烈依赖于冷却速度,特别是对于过固溶热处理。而二次γ′相约占γ′相总量的60%~80%,因此选择合适的淬火冷却介质至关重要,这对三次γ′相的析出也有一定影响。研究发现,合金的蠕变性能高度敏感于三次γ′相的尺寸和数量[31],这对未来开发合适的热处理提出了挑战,那就是如何选择冷却介质或路径以达到γ′相的合理尺寸匹配和分布,尤其是经时效处理获得理想三次γ′相以保证合金优异的抗蠕变强度,这对设计使用温度更高的高性能粉末高温合金十分重要。

. 合金的点阵常数与错配度

在镍基粉末高温合金中,γ′相的点阵常数aγ′和γ相的点阵常数aγ随成分而异,可用△a来表示两者之间的点阵错配度,其用如下的经验公式来进行计算[7]:式中,C′和C分别是各元素在γ′相和γ相中的原子分数。由式(1)可知,Nb,Ta增大两相的点阵错配度,Cr,Co,Mo,W和低Ti/Al比均减少错配度。一般认为,共格应力强化作用在650~700℃以下有效(约0.6 Tm);在高温下,点阵错配度大的γ′相其不稳定性倾向通过聚集长大和改变为位错型界面结构而松弛弹性应力。对更高温度下(>750℃)使用的高温合金,γ′相与γ相的点阵常数差越小,γ′相越难长大,γ′相越稳定,合金才有更好的高温强度,否则要产生过时效,使高温强度有所下降[7]。利用热力学软件Thermo-Calc的计算值并结合式(1)可得国外第3代粉末高温合金的点阵常数以及错配度,分析发现,合金的Δa值越小,其使用温度越高。新型高性能粉末高温合金建议通过调节合金元素含量以获得较小的点阵错配度。

. 新型高性能粉末高温合金的研发趋势

新型高性能粉末高温合金应具备“三高一低”特点,即高的工作温度、高的强度、高的相稳定性和低的疲劳裂纹扩展速率。综合以上对国外第3代粉末高温合金的综合分析可知,就新型高性能粉末高温合金的成分设计而言,合金元素的添加原则可考虑以下搭配范围:15% 为了满足我国发动机涡轮盘用材料日益增长的性能要求,强度和损伤容限兼优、使用温度为750~800℃的新型第3代粉末高温合金的研制工作势在必行,北京科技大学,钢铁研究总院和北京航空材料研究院等多家单位正在开展我国第3代粉末高温合金的研制工作。基于上述总结出的新型高性能粉末高温合金的研发趋势,本文重点介绍在武器装备预先研究基金项目等资助下,北京科技大学与钢铁研究总院合作,在国内率先进行我国新型第3代粉末高温合金FGH98Ⅰ的初期研究工作与取得的成果。 国内外镍基高温合金的传统设计方法可分为3大类:①计算机辅助高温合金设计方法:多元回归法[32]、离散变分法[33]和集团变分法[34];②人工智能高温合金设计方法:专家系统[35]、人工神经网络及两者的结合[36];③最优化高温合金设计方法:Monte Carlo约束优化法[37]、遗传算法与分子动力学结合[38]等。但是这些方法在实际应用中存在一定的误差和使用限制,需要进一步地加以改进。20世纪60年代初,相计算(PHACOMP)技术[39]开始在镍基高温合金成分设计上得到应用。在70年代出现了相图计算法(CALPHAD)[40],并得到实验的验证[41]。尤其需指出,RR1000合金的成分是英国罗-罗公司通过将热力学模型化并理解了元素添加量对高温合金力学性能的作用与关联而设计所得[42]。本文作者参照了Alloy10,ME3和LSHR等合金的公开成分,基于材料热力学相图计算软件Thermo-Calc计算结果[43]和d电子理论[44]对新型第3代FGH98Ⅰ合金进行了成分优化设计,筛选出最佳成分范围:12-14Cr,20-22Co,2.5-2.9Mo,3.6-4.0W,3.3-3.7Al,3.3-3.7Ti,1.3-1.7Nb,1.4-1.8Ta,0.04-0.06C,0.02-0.04B,0.04-0.06Zr,0.15-0.3Hf,余量为Ni(均为质量百分数)。与前两代粉末高温合金相比,增Co降Cr,注重Al/Ti和Nb/Ta比平衡,以使合金有好的组织稳定性[43]与平衡的力学性能[19],加入Hf提高合金的综合性能[20],同时保证晶界强化元素Zr的添加[45],以期获得使用温度为750~800℃、强度与损伤容限性能兼优的涡轮盘用材料。 国外相关研究表明[6,46],第3代粉末高温合金因合金化程度更高,热变形变得更困难,同时其力学性能也对热变形的组织演变高度敏感。目前,对FGH98Ⅰ合金热变形工艺的研究还不充分,限制了FGH98Ⅰ合金性能潜力的发挥。为了更好地控制其组织与性能,避免变形开裂等失稳现象的产生,必须深入研究FGH98Ⅰ合金的热变形行为。这里对新型第3代粉末高温合金FGH98Ⅰ在变形温度为950~1 150℃,应变速率为0.000 3~1 s-1条件下热变形行为进行了研究,图2是基于DMM模型[47]绘制的热加工图。结果表明:①当应变量为0.5时,在变形温度1 050~1 150℃,应变速率0.1~1 s-1范围内,η值为36%~40%,呈现动态再结晶特征,晶粒度为8.5~9.0级;在变形温度为1 000~1 060℃,应变速率0.000 3~0.001 s-1范围内,η值为36%~40%,达到峰值,发生动态再结晶,晶粒度为11~12级。在变形温度1 080~1 150℃,应变速率0.000 3~0.001 s-1范围内,发生晶粒长大,晶粒度为6.0~6.5级。在变形温度950~1 050℃,应变速率0.1~1 s-1范围内,η值小于36%,此区为流动失稳区,合金出现了剪切开裂、纵向开裂和混合型开裂;②当应变量为0.1~0.5,FGH98Ⅰ合金热加工图均存在有两个峰区,而当应变量大于0.5,在低应变速率区域的峰区消失,建议FGH98Ⅰ合金锻造的一火变形量控制在40%(真应变为0.5)。该研究结果已应用于FGH98Ⅰ合金实际等温锻造工艺中,并成功获得缩压比φ180 mm盘坯。 图2 FGH98Ⅰ合金的热加工图(ε=0.5)和综合失稳图Fig.2 Processingmap(ε=0.5)(a)and integrative instability map(b)of alloy FGH98Ⅰ 目前,实现单一合金双性能粉末盘的主要方法是进行热机械处理[48]和双重组织热处理[49],后者因所需工装条件相对简单,易操作而倍受青睐。因FGH98Ⅰ合金的最终成型工艺是等温锻造,这里通过锻态小试样的模拟实验,研究该合金热处理过程中晶粒度和相变转变规律及温度的影响,为后续热处理获得双重晶粒组织提供重要的实验依据与参考。结果表明:γ′相对晶粒长大有显著阻碍作用;在低于γ′相固溶温度热处理时,大量未溶解γ′相使晶粒长大缓慢;在高于γ′相固溶温度时,合金为单相奥氏体组织,晶粒随温度升高快速长大,晶粒生长指数随热处理温度的升高而增加。晶粒长大主要由纯Ni的自扩散过程控制,还受到残余枝晶的影响,导致FGH98Ⅰ合金实际晶粒长大温度高于γ′相固溶温度。制备双性能盘的关键是对锻造盘坯进行双重组织热处理,其具体步骤如下:FGH98Ⅰ合金锻造盘坯的轮心采用绝热材料包覆,轮缘外露,将整个盘坯置于高于FGH98Ⅰ合金γ′相固溶温度的普通热处理炉中,轮缘部位和轮心部位的温度用Pt-Rh热电偶监测。由于盘缘完全暴露在炉中,在热辐射与热对流的作用下得到快速加热;盘心被绝热材料保护,主要靠热传导来加热,升温较为缓慢。当盘心热电偶监测已达到设定温度时(低于γ′相溶解温度),将整个工装从炉中移出并淬火冷却,获得了无开裂FGH98Ⅰ合金盘件(图3),此法实现了FGH98Ⅰ合金盘缘和盘心部位温度的不同,以期在不同部位获得不同晶粒尺寸。 图3 FGH98Ⅰ合金双重组织热处理无开裂盘Fig.3 Disk of alloy FGH98Ⅰwithout crack afterDMHT 3.4.1 FGH98Ⅰ合金的组织 对FGH98Ⅰ合金双重组织热处理盘不同部位(轮缘、过渡区、轮心)的组织观察如图4。晶粒度统计与评级标准依照美国AST ME112来进行。由图4可知,FGH98Ⅰ合金盘件不同部位获得了双重组织:轮缘为粗晶组织,晶粒度为AST M6-7级;轮心部位仍保持细晶组织,晶粒度为AST M11-12级,过渡区的晶粒组织介于轮缘和轮心之间且晶粒度为AST M9-10级。通过对FGH98Ⅰ合金盘件不同部位的晶粒度进行评级后发现,其轮缘和轮心部位之间过渡区域晶粒组织过渡明显,无明显分层现象。值得指出的是,FGH98Ⅰ合金双重组织盘的晶粒组织无异常晶粒长大发生。由于FGH98Ⅰ合金是γ′相析出强化型粉末高温合金且γ′相含量约为55%,其在高温下的力学性能不仅与晶粒度有关,也与γ′相的体积含量有着密切联系。FGH98Ⅰ合金双重组织热处理盘件不同部位(轮缘、过渡区、轮心)的γ′相形貌如图4。轮缘的γ′相主要为两种尺寸分布,其中大γ′相尺寸为40~70 nm,小γ′相尺寸小于20 nm;过渡区的γ′相形貌和轮缘不同,存在大、中、小3种尺寸的γ′相,大初次γ′相尺寸为1~3μm,中尺寸γ′相为80~120 nm,小γ′相尺寸为20~70 nm,且小尺寸γ′相所占比例最高。轮心部位γ′相形貌与过渡区相似,但仅存在有大初次γ′相和中等尺寸的二次γ′相;大初次γ′相的尺寸比过渡区稍大稍多些,中等尺寸γ′相大小为40~150 nm。这种在FGH98Ⅰ合金盘件不同区域的晶粒度与γ′相的差异是其具有双性能的基础与保证。 图4 FGH98Ⅰ合金双重组织盘不同区域的组织和γ′相的全相照片Fig.4 Microstructure andγ′phases in different locations of alloy FGH98ⅠDMHT disk 3.4.2 FGH98Ⅰ合金的性能 FGH98Ⅰ合金盘件经双重组织热处理后,切取试样检验其各种力学性能。结果表明:从FGH98Ⅰ合金双重组织盘轮心部位拉伸性能与国内外第3代合金性能的比较来看,FGH98Ⅰ合金的强度与FGH95相当但塑性略好,其强度明显好于FGH96,FGH98Ⅰ合金的强塑性与LSHR,Alloy10接近,强度优于ME3合金;FGH98Ⅰ合金双重组织盘轮缘部位750℃/480 MPa的蠕变性能比FGH95合金700℃/490 MPa的蠕变性能要好,也比亚固溶LSHR合金760℃/448 MPa和ME3合金(轮心)704℃/690 MPa的蠕变性能要好,与ME3合金(轮缘)704℃/690 MPa的蠕变性能相当。FGH98Ⅰ合金双重组织盘轮缘部位750℃/680 MPa的光滑持久寿命是FGH95合金700℃/700 MPa光滑持久寿命的3~7倍,是FGH96合金750℃/650 MPa光滑持久寿命的6~16倍[50-53]。由此可见,FGH98Ⅰ合金双重组织盘有着优异的综合力学性能。 北京科技大学粉末高温合金涡轮盘研究组与钢铁研究总院自主研发了我国第3代使用温度为750℃以上新型涡轮盘用粉末高温合金FGH98Ⅰ,其性能技术指标与美国已公布第3代粉末高温合金的性能指标大致相当或略好,但由于粉末高温合金的制备过程复杂,影响因素众多,欲进一步发挥FGH98Ⅰ合金的性能潜力以及开发一系列新型高性能的粉末高温合金,今后的具体发展与研究方向包括如下。 粉末的制备包括制粉和粉末处理。高温合金粉末的夹杂物数量和尺寸直接影响涡轮盘的强度和使用寿命,获得高纯净高温合金粉末是十分必要的。由于粉末中的夹杂物主要来源于母合金,夹杂物主要是陶瓷夹杂物和熔渣。因此,要得到高纯净的粉末,可通过双联或三联冶炼工艺来降低母合金中的夹杂物含量。目前,国内外的主要制粉工艺如氩气雾化法和等离子旋转电极法都在积极改进工艺,尽量减小粉末粒度和降低杂质含量,国内还新近发展了火花等离子体放电(Spark Plasma Discharge,SPD)制备高温合金细粉技术[54],均是沿着制造超纯净细粉方向发展。另外,通过采用粉末的表面净化和预热处理技术,可以有效地解决原始颗粒边界和热诱导孔洞缺陷问题,使热等静压合金的颗粒界面得到韧化,从而提高压实盘坯的致密度和改善材料的强塑性,并减少热变形和热处理时开裂等缺陷的产生。 因航空发动机涡轮盘等部件具有复杂的形状和不同厚度的截面,不同区域厚度之差可达2~20 cm,在后续热处理冷却时因产生热应力不同而导致部件局部开裂,需要开发合理的冷却工艺,以便在确保高温强度的同时,解决合金塑性较差和淬火开裂两大问题,为此,国内外曾先后尝试并开发了多种冷却介质,如吹风冷却,它提供一个比中等偏慢冷却(如空冷)略快些的冷却速度;而稍快的冷却速度(如水冷、油冷和一次熔融盐浴冷)虽提高了合金的强度,但也增加了淬裂、变形的可能性;其它还有如采用喷射液体和气体方法进行不同厚度截面的冷却等。尽管这些方法在一定程度上收到了良好的效果,在一定范围内得到应用,但仍常发生合金抗拉强度不稳定和残余应力过大导致的局部开裂。因此,研制和开发能满足新型粉末高温合金双性能涡轮盘的适宜冷却介质,改进冷却工艺将是今后粉末高温合金热处理工艺的研究重点。 计算机模拟技术正逐渐成为粉末高温合金中重要的研究内容。目前,在欧美国家,计算机模拟技术在粉末盘生产的全过程中得到了应用,如利用计算机模拟优化设计合金成分、热等静压包套、锻造模具、预测淬火过程的温度以及应力分布和相场法模拟γ′析出相情况等。北京科技大学与钢铁研究总院合作研制FGH98Ⅰ合金是我国近年来将计算机模拟技术与材料紧密结合的示例。随着计算机模拟与粉末高温合金技术的不断发展,两者的结合性应用将会越来越多,计算机模拟研究将会成为新型高性能粉末高温合金研制的重要组成部分。 相关研究表明[20,22,26],添加合适的微量元素Ta,Hf和Zr明显改善镍基粉末高温合金的性能。Ta是第3代粉末高温合金提高裂纹扩展抗力的重要因素,但加入过量的Ta却又降低合金的裂纹扩展抗力。Radavich J等[20]在研究含Hf的EP741NP合金时发现,在γ′相刚开始析出时Hf进入γ′相中,但是在低温下又回溶到γ相中,保留在γ′和γ两相中,这个现象值得进一步地探讨,有利于今后在设计新合金时掌握加入Hf量及分配规则。Zr既有晶界强化的效果又能降低固相线和扩大固溶相线间温度区间。作为粉末高温合金中维加德系数最大的3种元素,Ta,Hf和Zr的各自及相互间的作用与存在的组织形态是新型高性能粉末高温合金的研究重点。 由于新型高性能粉末高温合金主要用于先进航空发动机的热端部件上,其在高温长期服役(时效)过程中的组织稳定性至关重要。国内学者对第1代[55]和第2代[56]的组织稳定性进行了研究,其主要集中于对合金长期时效过程中γ′相稳定性和析出TCP相等脆性相的研究,后者对合金性能恶化有明显的作用。改善组织稳定性的措施包括调整合金的成分和热处理制度。北京科技大学与钢铁研究总院合作研制FGH98Ⅰ合金即是注重考虑合金的长时组织稳定性[60]来进行成分优化设计,其结果有待对后续长时热处理试样的组织与性能的进一步观察验证。总之,长期组织稳定性也是今后新型高性能粉末高温合金的重点研究方向。 随着计算机模拟和粉末高温合金技术的不断发展,研制新型高性能粉末高温合金从过去反复性尝试试验、研究周期长、耗资大的研究模式走向计算机模拟设计与科学实验相结合的道路,使新合金的研制过程大幅度加快。我国自上世纪70年代末开展高性能粉末高温合金的研究以来,取得了长足的进步;但就目前来说,我国在粉末涡轮盘材料的设计和研究上与国外的差距依然很大。相信通过不断地努力,在综合分析国外的先进粉末高温合金的基础上,提升自身的研发水平,并及时介绍各研究单位的工作与经验,使研究同仁们少走弯路、少做重复性工作,我们会逐渐缩小与国外间的差距,不断开发出综合性能优异的新型粉末高温合金,最终实现我国高性能粉末盘的工程化应用。 [1]Pollock TM,Tin S.Nickel-Based Superalloys for Advanced Turbine Engines:Chemistry,Microstructure And Properties[J].J Propul Power,2006,22(2):361. [2]Huron E S,Bain K R,MourerD P,et at.Proceedings of the E-leventh International Symposium on Superalloy[C].Pennsylvania:T MS,2008:181. [3]Krueger D D,Kissinger R D,Menzies R G.Proceeding of the Seventh International Symposium on Superalloy[C].Pennsylvania:T MS,1992:277. [4]Gabb T P,Gayda J.The Tensile Properties of Advanced Nickel-Base D isk Superalloys during Quenching Heat Treatments[R].Cleveland:NASA GRC,2001. [5]Lemsky J.Assessment of NASA Dual Microstructure Heat Treatment Method for Multiple Forging Batch Heat Treatments[R].Cleveland:NASA GRC,2004. [6]Gabb T P,Gayda J.Forging of Advanced D isk Alloy LSHR[R].Cleveland:NASA GRC,2005. [7]LocqD,MartyM,Caron P.Proceedings of the Ninth International Symposiumon Superalloy[C].Pennsylvania:T MS,2000:395. [8]Locq D,Caron P,Raujol S,et al.Proceedings of the Tenth International Symposium on Superalloy[C].Pennsylvania:T MS,2004:179. [9]He Chengqun(何承群),Yu Quanmao(余泉茂),Hu Benfu(胡本芙).FGH95合金LCF断裂寿命与夹杂特征关系的研究[J].Acta Metall Sinica(金属学报),2001,37(2):247. [10]Zhou Jinwen(邹金文),Wang Xuqing(王旭青).FGH96与FGH95粉末高温合金的组织与性能研究[J].J Mater Eng(材料工程),2002,(Suppl.):58. [11]Gabb T P,Telesman J.Characterization of the Temperature Capabilities of Advanced D isk Alloy ME3[R].Cleveland:NASA GRC,2002. [12]Gu Y,Harada H,CuiC,et al.New Ni-Co-base Disk Superalloys with Higher Strength and Creep Resistance[J].Scripta Mater,2006,55:815. [13]Gayda J,Kantzos P,Miller J.et al.Quench Crack Behanior of N ickel-B aseDisk Superalloys[R].Cleveland:NASA GRC,2002. [14]Furrer D,Fecht H.Ni-Based Superalloys for Turbine Discs[J].J Met,1999,51:14. [15]Nash P.Phase D iagrams of B inary N ickelAlloys[M].Materials Park OH:AS MInternational,1991. [16]Jones J,Mackay D J C.Proceedings of the Eighth International Symposium on Superalloy[C].Pennsylvania:T MS,1996:417. [17]Gayda J,Gabb T P.The Effect of Tungsten Additions on D isk Alloy CH98[R].Cleveland:NASA GRC,2003. [18]Ducrocq C,Lasalmonie A,Honnorat Y.Proceedings of the Sixth International Symposium on Superalloy[C].Pennsylvania:T MS,1988:63. [19]Gabb T P,Gayda J,Telesman J,et al.Realistic Subscale Evaluations of the Mechanical Properties of Advanced D isk Superalloys[R].Cleveland:NASA GRC,2003. [20]Radavich J,Carneiro T,Furrer D.Proceeding of the Eleventh International Symposium on Advanced Superalloys-Production and Application[C].Shanghai:CMS,2007:114. [21]Huron E S,Bain K R,Mourer D P,et al.Proceedings of the Tenth International Symposium on Superalloy[C].Pennsylvania:T MS,2004:73. [22]HardyMC,ZirbelB,Shen G,et al.Proceedings of the Tenth International Symposium on Superalloy[C].Pennsylvania:T MS,2004:83. [23]Telesman J,Kantzos P,Gayle J,et al.Proceedings of the Tenth International Symposium on Superalloy[C].Pennsylvania:T MS,2004:215. [24]Gabb T,Gayda J.The Effect of Boron on the Low Cycle Fatigue Behavior of Disk Alloy K M4[R].Cleveland:NASA GRC,2000. [25]Ye Jun(冶 军).Superalloys in America(美国镍基高温合金)[M].Beijing:Science Press,1978. [26]Jain S K,EwingB A,Yin C A.Proceedings of theN inth International Symposiumon Superalloy[C].Pennsylvania:T MS,2000:785. [27]W illiams J C,Starke E A.Progress in Structural Materials for Aerospace Systems[J].Acta Mater,2003,51:5 775. [28]MourerD P,W illiams J L.Proceedings of the Tenth International Symposium on Superalloy[C].Pennsylvania:T MS,2004:401-404. [29]Lemsky J.Assessment of NASA Dual Microstructure Heat Treatment Method U tilizing Ladish Supercooler Cooling Technology[R].Cleveland:NASA GRC,2005. [30]Vis wanathan GB,Sarosi PM,Whit isD H,et al.Deformation Mechanis ms at Intermediate Creep Temperatures in the Ni-Base Superalloy Ren 88DT[J].Mater Sci Eng,2005,400/401:489-493. [31]MitchellR J,HardyMC,ReussMP,et al.Proceedings of the Tenth International Symposium on Superalloy[C].Pennsylvania:T MS,2004:361. [32]Harada H,YamazaKiM,Koizumi Y,et al.High Temperature A lloys for Gas Turbines1982[M].Liege Beligium:D Reidel Press,1 982. [33]Kikuchi R.A Theory of Cooperative Phenomena[J].Phys Rev,1951,81(6):988. [34]Scenchez J M,Barefoot J R,Jarrett R N,et al.Modeling of γ/γ′Phase Equilibrium in the N ickel-A lum inum System[J].Acta Metall,1984,32:1 519. [35]Yuan Janjun(袁建君),Liu Zhien(刘智恩),Wang Chunsheng(王春生).专家系统及其在无机材料中的应用[J].J Mater Sci Eng(材料科学与工程),1996,14(2):21. [36]Yoo Y S,Jo C Y,Jones C N.Compositional Prediction of Creep Rupture Life of Single Crystal NiBase Superalloy by Bayesian Neural Network[J].Mater Sci Eng,2002,A,336:22. [37]Stander CM.Superalloy Design a Monte Carlo Constrained Optimization Method[J].MaterDesign,1996,17(1):23. [38]Yuichi I.A New Method of Alloy Design Using a Genetic Algorithm and Molecular Dynamics Simulation and Its Application to Nickel-Based Superalloys[J].Mater Trans,1997(9):771. [39]渡边力藏,千叶芳孝,九重常男.Ni基析出强化型超耐热合金の合金设计[J].铁と钢,1975,61:2 405. [40]Nishizawa T.Progressof CALPHAD[J].Trans Japan Inst Met,1992,33:713. [41]Olson GB,Jou H J.Proceedings of the Tenth International Symposium on Superalloy[C].Pennsylvania:T MS,2008:923. [42]HuntD W.The Stability and Mechanical Properties of a Nickel-Base Turbine Disc Alloy[D].United Kingdom:University of Cambridge,2001. [43]Wu Kai(吴 凯),Liu Guoquan(刘国权),Hu Benfu(胡本芙),et al.合金元素对新型镍基粉末高温合金的热力学平衡相析出行为的影响研究[J].J Univer Sci Technol Beijing(北京科技大学学报),2009,31(6):722. [44]Yukama N,Morinaga M,Murata Y,et al.Proceedings of the Sixth International Symposium on Superalloy[C].Pennsylvania:T MS,1988:225. [45]HuangQianyao(黄乾尧),Li Hankang(李汉康).Superalloys(高温合金)[M].Beijing:Metallurgical Industry Press,2000:55. [46]Gabb T P,O’Connor K.High Temperature,Slow Strain Rate Forging of Advanced D isk Alloy ME3[R].Cleveland:NASA GRC,2001. [47]Prasad Y V R K,Gegel H L,Doraivelu SM,et al.Modeling of Dynamic Material Behavior in Hot Defor mation:Forging of Ti-6242[J].Metall Trans,1984,15A:1 883. [48]MillerJ A,AtheyR L.Method of Producing TurbineDisks,U S 4608094[P].1986. [49]Gayda J,Gabb T P,Kantzos P,et al.Heat Treatment Technology for Production of Dual Microstructure Superalloy Disk[R].Cleveland:NASA GRC,2002. [50]Aviation and Metallurgy United Research Groups(航空部、冶金部联合研制组).Papers on Powder Metallurgy FGH95 Superalloy(FGH95粉末高温合金论文集)[M].Beijing:Metallurgical Industry Press,1990:24. [51]Liu Jiantao(刘建涛).Study on Hot W orking Process of Powder Metallurgy FGH96 Superalloy for Dual-properties Turbine Disk(FGH96合金双性能粉末涡轮盘制备热加工工艺研究)[R].Beijing:University of Science and Technology Beijing,2008. [52]Gayda J,Kantzos P.Cyclic Spin Testing of Superalloy Disks with a Dual Grain Microstructure[R].Cleveland:NASA GRC,2005. [53]Gabb T P,Gayda J,Teles man J.Ther mal and Mechanical Property Characterization of The Advanced D isk Alloy LSHR[R].Cleveland:NASA GRC,2005. [54]Yu Jun(于 军),Ge Changchun(葛昌纯),MengLulu(孟璐璐),et al.火花等离子体放电制备高温合金细粉新技术[J].Acta Metall Sinica(金属学报),2008,44(7):892. [55]Li Hongyu(李红宇),Song Xiping(宋西平),Wang Yanli(王艳丽),et al.FGH95合金中γ′相稳定性研究[J].Rare Met Mater Eng(稀有金属材料与工程),2009,38(1):64. [56]Xiao Xuan(肖 漩),Zhou Lanzhang(周兰章),Guo Jianting(郭建亭).镍基高温合金U720Li的组织稳定性及蠕变行为[J].Acta Metall Sinica(金属学报),2001,37(11):1159. Research Progress of New Type High-Performance P/M Turbine Disk Superalloy WU Kai1,LIU Guoquan1,2,HU Benfu1,ZHANG Yiwen3,4,TAO Yu4,LIU Jiantao4 (1.School of Materials Science and Engineering,University of Science and Technology Beijing,Beijing 100083,China) The chemical compositions,micro structure and lattice parameters of the 3rd generation powder metallurgy(P/M)superalloys abroad are comprehensive analyzed and the development tendency of new type high-per for mance turbine disk P/Msuperalloy is obtained by the summary of this process.The primary research work and achievements of our country's new type 3rd generation high-performance P/Msuperalloy which has been done by the initial cooperation work of the present authors’group and CISR I are introduced with emphasis.The important research orientation is also present in developing high-perfor mance P/Msuperalloys. P/Msuperalloy;turbine disk;alloy composition;hot deformation;heat treatment TG174.44 A 1674-3962(2010)03-0023-10 2009-09-10 国家武器装备预研基金项目(9140A12070507QT0202) 刘国权,男,1952年生,教授,博士生导师我国新型第代粉末高温合金的研究

. Ⅰ合金的成分设计

. Ⅰ合金的热变形

. Ⅰ合金的热处理

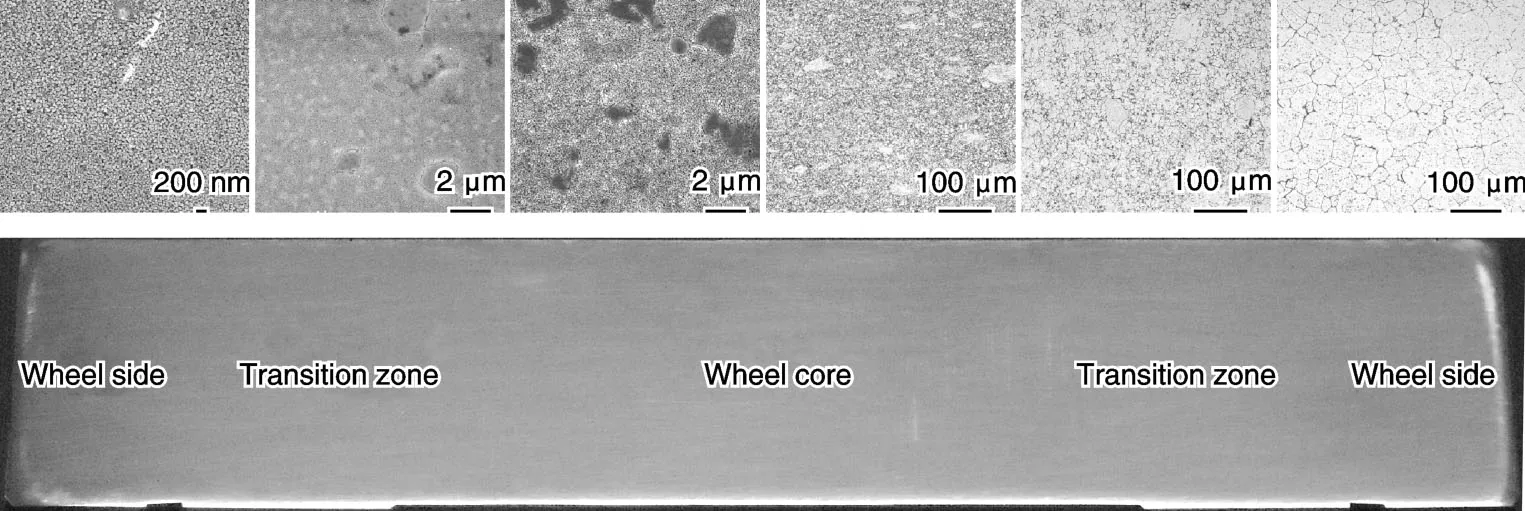

. Ⅰ合金的组织与性能

新型高性能粉末高温合金的研究方向

. 粉末制备

. 热处理工艺

. 计算机模拟技术

. 微量元素的研究

. 长期组织稳定性

结 语

(2.State Key Laboratory for Advanced Metals and Materials,University of Science and Technology Beijing,Beijing 100083,China)

(3.School of Metallurgical and Ecological Engineering,University of Science and Technology Beijing,Beijing 100083,China)

(4.High Temperature Materials Research Institution,CISR I,Beijing 100081,China)