地下连续墙技术在深基坑围护中的应用

刘永杰,左新明,王建华

(1.河北省地矿局,河北石家庄 050081;2.河北省地矿局国土资源勘查中心,河北石家庄 050081;3.中国地质科学院勘探技术研究所,河北廊坊 065000)

地下连续墙技术在深基坑围护中的应用

刘永杰1,左新明2,王建华3

(1.河北省地矿局,河北石家庄 050081;2.河北省地矿局国土资源勘查中心,河北石家庄 050081;3.中国地质科学院勘探技术研究所,河北廊坊 065000)

结合某高层建筑深基坑围护的工程实例,介绍了地下连续墙施工技术在深基坑围护工程中的具体应用,阐述了地下连续墙施工的工艺流程和技术要点,提出了施工的注意事项和特殊问题的预防处理方法。

深基坑围护;地下连续墙;槽段划分;接头管;泥浆

0 引言

地下连续墙施工技术从国外引进后,最早应用于水库大坝的防渗,后来在高层建筑的深基坑工程中也得到应用。目前,地下连续墙作为深基坑围护结构的设计和施工技术已很成熟,在越来越多的建筑工程中将支护结构和主体结构相结合设计,即在施工阶段采用地下连续墙作为支护结构,在正常使用阶段又将地下连续墙作为结构外墙使用,承受永久的水平和竖向荷载。在地下水比较活跃的情况下,也有的将地下连续墙主要作为防渗墙使用,以便于基坑降水,并配合锚杆、土钉墙等手段对深基坑进行围护。

在深基坑和超深基坑中,当其他围护手段难以满足设计要求时,采用地下连续墙作为支护结构就是很经济、安全的选择。另外,当空间狭小、地下室外墙与红线距离较近时,或者对基坑的防水和变形要求较高时,地下连续墙就显现出其优越性。

1 工程概况

山西省太原市某高层建筑,拟建地下室 3层,基坑开挖深度为 15.0 m。由于地下水丰富,且水位在-5.0 m,埋深较浅,降水难度较大,设计采用地下连续墙进行基坑围护,以利于基坑降水。地层情况如下:

①粉土、粉质粘土,埋深 0~20 m;

②中细砂、中粗砂,埋深 20~37 m,为透水层;

③粉质粘土,埋深37 m及以下,为相对隔水层。

地下连续墙设计深度为 40 m,即进入③粉质粘土层不小于 2.0 m,设计墙体厚度 600 mm,为塑性混凝土墙,墙体强度 R28≥4 MPa,初始切线模量 E0=750~1500MPa,渗透系数 K<1×10-6cm/s,允许渗透比降 J>60。

2 地下连续墙施工

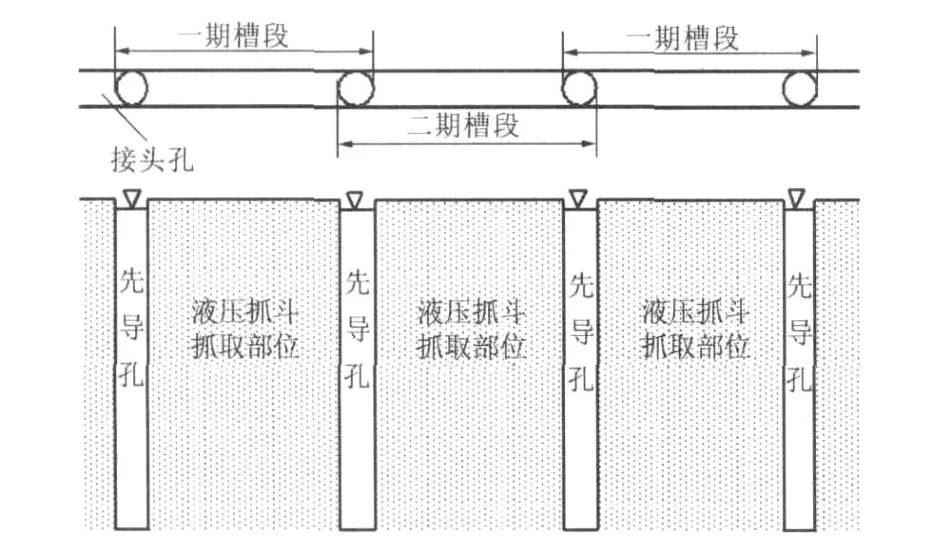

根据本工程的特点和地层情况,采用了“两钻一抓”法施工,即先用钻机钻取每个槽段两端的先导孔,然后用液压抓斗抓取槽段中间部位。槽段划分为一、二期,按两序施工,先施工一期槽,后施工二期槽。根据设备性能和地层条件,单元槽段长度确定为 7.2 m。一、二期槽段的连接采用接头管法,一期槽段成槽后、浇筑混凝土前,在槽段两端的先导孔位置下入接头管,浇筑的混凝土达到初凝强度后,将接头管逐步拔出,此孔即作为二期槽段的端孔。二期槽段浇筑后,两个槽段即紧密相连。

根据总工期要求,共投入液压抓斗 3部,配回转钻机6台。

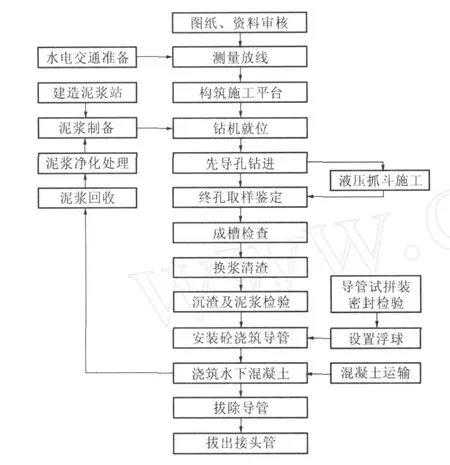

施工工艺流程见图 1,单元槽划分见图 2。

图1 地下连续墙施工工艺流程图

图2 单元槽段划分示意图

2.1 导墙及施工平台的构筑

地下连续墙成槽施工前要构筑导墙,导墙质量的好坏直接影响到地下连续墙的轴线和标高控制。导墙主要有以下作用:

(1)作为测量基准,为成槽设备作导向;

(2)保护槽口土体,防止槽口坍塌;

(3)作为施工荷载的支撑平台,承受钻机、拔管机等施工机械的压力。

导墙采用现浇钢筋混凝土结构,要准确控制其顶面高程、导墙垂直度、槽口宽度等。导墙的强度要经过计算,主要考虑拔管机的最大起拔力。

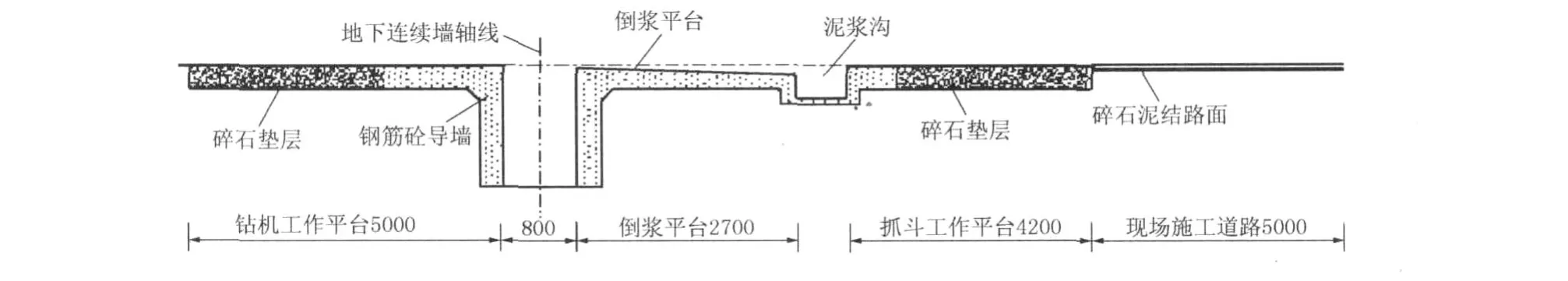

根据地表土层的条件,结合现场的实际情况,导墙采用“┓┏”形结构 (见图 3)。导墙采用 C20混凝土浇筑,双向配筋 “16@200。导墙顶板厚度 300 mm,立墙厚度 400 mm,高度 1.2 m。

钻机和液压抓斗的工作位置铺垫 200 mm厚的碎石垫层。

导墙及施工平台的构筑流程为:平整场地→测量定位→挖槽→绑扎钢筋→支模板→浇筑混凝土→拆模、设置横向支撑→铺设钻机和抓斗工作平台。

2.2 泥浆制备

在地下连续墙成槽施工中,泥浆的作用是支撑孔壁,悬浮、携带钻渣和冷却钻具,其中最主要的作用是保持槽孔的孔壁稳定。由于地层中砂层较厚,稳定性较差,槽孔施工中可能会出现塌孔、漏浆、涌砂等现象,为保证顺利施工,采用优质膨润土泥浆,并按照《钻井液用膨润土》(SY 5060-85)标准执行。

2.2.1 泥浆系统的设置

图3 导墙及施工平台断面图

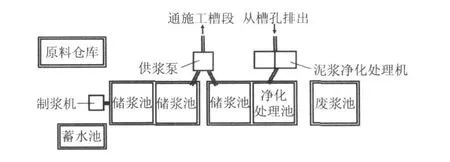

泥浆制备系统设在拟开挖基坑的中央,包括制浆机、泥浆泵、砂浆泵、除砂器等设备。泥浆池包括2个储浆池、1个净化处理池和 1个废浆池,其中储浆池和净化处理池的容积为一个单元槽段容量的 2倍,约 350 m3(见图 4)。

图4 泥浆循环系统示意图

膨润土泥浆的调制采用卧式搅拌机,新浆经水化溶胀 24 h后方可使用。储浆池泥浆经常搅动,以保持泥浆性能的稳定。制备好的泥浆用泥浆泵经管道输送至各施工槽段。使用后的浆液排至回收处理池,经过除渣、添加原料及化学处理剂,达到要求标准后重复使用。处理后的废渣运送到指定地点。泥浆性能调整流程如图 5所示。

图5 泥浆性能调整流程图

施工现场设泥浆试验室,配备粘度仪、密度秤、含砂量仪、失水量仪、天平等试验仪器,由泥浆试验员专门负责泥浆的配制以及回收泥浆的性能指标调配工作。

泥浆试验室对原材料及新、旧泥浆的控制内容主要包括:

(1)原材料的检测;

(2)泥浆配比的试验确定;

(3)新制泥浆性能指标的测定;

(4)储浆池泥浆性能指标的测定;

(5)施工槽段泥浆性能指标的监控;

(6)回收泥浆性能指标的调整。

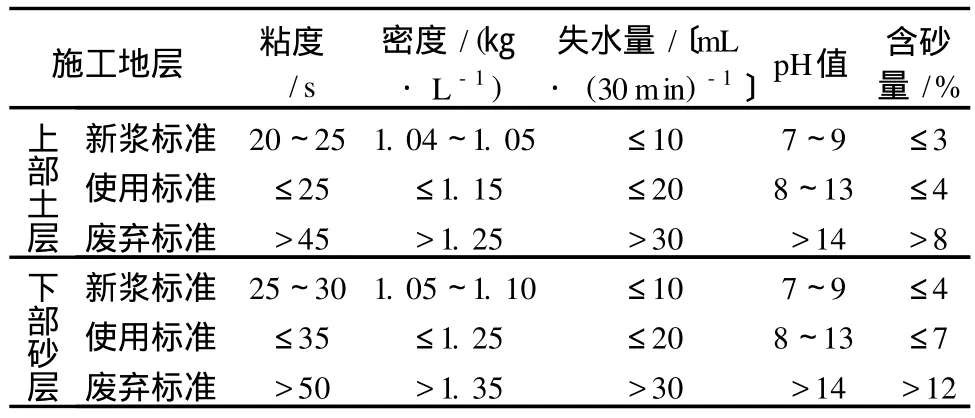

2.2.2 特殊地层泥浆性能指标的控制

在不同的地层钻进(或抓斗施工)时,对泥浆性能指标的控制应有所侧重,应抓住每个阶段的主要矛盾。根据已有的地质资料,在不同的地层采用了不同的泥浆性能指标。

(1)在表层粉质粘土/粘质粉土层中施工时,发生槽口坍塌或浅层坍塌的可能性较大。此时,着重控制泥浆的粘度和失水量。这是因为:①由于此时孔深较浅,若靠提高泥浆的密度来提高液柱压力,从而达到平衡地层压力、防止坍塌的目的,其作用并不明显;②如果泥浆向粉质粘土/粘质粉土层中失水过多,会导致地层饱和、液化,再加上施工机具的震动,很容易诱发坍塌。

(2)在中粗砂和中细砂层中施工时,发生涌水、涌砂、坍塌的可能性较大,所以必须保持泥浆具有合适的粘度和较高的密度,以形成致密的泥皮,并保持较高的液柱压力。

对于泥浆性能指标的控制,我们重点划分了两个阶段(即上部土层和下部砂层),对泥浆的主要指标进行分别控制。

不同施工地层泥浆性能指标的控制参数见表1。

表1 不同施工地层泥浆性能指标控制参数表

2.2.3 泥浆使用中应注意的几个问题

(1)施工平台清理废浆、冲洗倒浆平台或泥浆沟时,都要尽量少加清水,否则产生的废浆过多、过稀,导致泥浆处理费用过高或者根本无法处理使用,会大大增加泥浆成本;

(2)经过净化处理的浆液,在重新投入使用前,一定要严格控制其各项性能指标,要严格按照技术要求调整泥浆的性能指标参数,防止不合格泥浆投入使用,造成严重后果;

(3)利用废浆沉淀后的稀浆液拌制泥浆,可以节约一定的制浆成本,但必须随时测定其含砂量,防止由此导致新制泥浆含砂量超标。

2.3 槽段施工

先用钻机钻进每个槽段两端的先导孔。开孔钻进时,向孔内填入一定量的红粘土,以挤密孔口和导墙下端,防止坍塌。同时,及时向槽孔内添加泥浆,以保持槽孔内泥浆液面高度。如此反复,直至钻孔达到设计深度。

槽段两端的先导孔终孔后,用液压抓斗抓取槽段中间部位。此时泥浆的补充一定要及时,以保持槽孔内泥浆液面高度,平衡地层压力,防止槽孔坍塌。在中细砂、中粗砂等易坍塌地层,液压抓斗在提取过程中,一定要保持合理的提升速度,防止因提升速度过高对槽孔产生负压,从而诱发槽孔坍塌。

成槽施工是整个地下连续墙工程最关键的工序之一,要在确保槽孔稳定的前提下,尽可能地加快施工进度,就必须注意以下事项:

(1)槽孔开孔前,钻机就位要准确,钻机固定要牢靠;

(2)钻机开孔时,钻头中心与主孔中心要对正,偏差值要在设计允许范围内。参照《水利水电工程混凝土防渗墙施工技术规范》(SL 174-96)要求,孔位允许偏差≯3 cm;

(3)开孔时,随着钻孔深度的增加,要及时补充泥浆;

(4)钻进过程中,必须做好防斜措施,《水利水电工程混凝土防渗墙施工技术规范》(SL 174-96)要求孔斜率≯0.4%,一、二期槽孔接头套接孔的两次孔位中心在任一深度的偏差值,不得大于设计墙厚的 1/3,以保证防渗墙的设计墙厚;

用液压抓斗施工时,要密切注意抓斗的工作状态,以倾斜仪测定抓斗的垂直度,若发现有偏斜趋向,要及时通过操作纠偏液压推板来调整液压抓斗的垂直状况,以控制成槽垂直度;

(5)保证钻头直径,磨损后要及时补焊;

(6)随时掌握孔内泥浆性能,孔内泥浆在使用一段时间后,其性能指标会降低,当不能保证所处地层所必需的性能指标时,要及时更换部分新浆液,在易坍塌地层,这一点尤为重要;

(7)在漏失地层施工时,应提前采取预防措施,比如操作人员要随时观察孔内泥浆液面变化,在孔口准备一定量的粘土、纤维物质等堵漏材料,供浆系统要保持正常运转,装载机等设备要处于良好状态。一旦发现泥浆漏失,应立即将钻头 (或抓斗)提出,向孔内填入粘土、纤维物质等堵漏材料,同时迅速补充泥浆。

2.4 槽孔深度、地层鉴定

先导孔在孔深达到预计深度前 1.0 m时开始取样,每 0.2~0.3 m取一次,由设计地质工程师和监理工程师确认,鉴定后按要求终孔。液压抓斗施工深度参照两端先导孔深度取样鉴定。特殊情况下难以确定终孔地层,或对地层发生怀疑时,采用岩心钻机取样,加以确定和验证。

终孔地层土样是槽孔嵌入设计地层的主要依据,必须真实可靠,并按顺序、深度、位置编号,填好标签,装箱,妥善保管。

2.5 槽段验收

按照《水利水电工程混凝土防渗墙施工技术规范》(SL 174-96)要求,槽孔孔壁应平整垂直,不应有梅花孔、小墙等。在整个槽段达到设计深度后,要用抓斗对整个槽壁进行清除,以保证整个槽段周正、平顺。

终孔验收主要采用悬吊法进行测量,测量的基本项目包括:槽形、垂直度、深度、槽段宽度、嵌入设计地层深度等。

2.6 清孔换浆

终孔验收合格后,进行清孔工作。采用泵吸反循环法进行清孔换浆,抽取孔底的淤积,同时从孔口不断注入新制泥浆,直至孔底淤积、含砂量及泥浆密度都符合要求为止。

按照《水利水电工程混凝土防渗墙施工技术规范》(SL 174-96)要求,清孔换浆结束后 1 h,应达到下列清孔标准:

(1)孔底淤积厚度≯10 cm;

(2)当使用粘土泥浆时,孔内泥浆的密度≯1130 g/cm3,粘度≯30 s,含砂量≯10%;当使用膨润土泥浆时,应根据实际情况另行确定。

在实际施工时,我们执行的标准为:密度≯1.20 g/cm3,粘度≯40 s,含砂量≯5%。

清孔换浆合格后,方可进行下道工序。

二期槽孔清孔换浆结束前,还要清除接头孔混凝土孔壁上的泥皮,用钢丝刷子钻头进行分段刷洗。刷洗的合格标准是:刷子钻头上基本不带泥屑,孔底淤积不再增加。

清孔合格后 4 h内开浇混凝土。

2.7 槽段混凝土浇筑

2.7.1 准备工作

地下连续墙浇筑前要做好充分的准备工作。检修好混凝土运输车辆、浇筑设备、接头管等,保证设备状况良好,检查导管的连接密封质量,计算浇筑方量,确定混凝土供应强度,绘制槽孔的纵剖面图等。

2.7.2 导管布置

混凝土浇筑采用水下导管法,导管内径 200 mm。导管距孔端一期槽不大于 1.5 m,二期槽不大于 1.0 m,两根导管的间距最大不超过 3.5 m。导管中心与地下连续墙中心线相吻合。导管底口距孔底的距离控制在 15~25 cm之间,当孔底高差大于 25 cm时,将导管中心放置在该导管控制范围内的最低处。用吊车依次将连接后的导管吊入槽段的规定位置,然后设置混凝土机架。

根据槽段长度,采用 3套导管浇筑。在每套导管的顶部和底节管以上,设置数节长度为 0.3~1.0 m的短管。

2.7.3 混凝土浇筑

混凝土的初始坍落度控制在 18~22 cm,并且保持 15 cm以上的时间≮1.5 h,初凝时间≥6 h,终凝时间≤24 h(每个单元槽段应做好混凝土试块,用以测试混凝土凝结时间及混凝土强度),浇筑前先于现场测试坍落度,满足要求后方可浇筑。

开浇前,每套导管内均置入可浮起的隔离塞球。开浇时,先注入水泥砂浆,随即浇入足够的混凝土,挤出塞球并埋住导管底端。

浇筑要连续进行,最长中断时间≯40 min。

混凝土终浇顶面高于设计高程 50 cm。

浇筑过程需遵守下列规定:

(1)导管埋入混凝土的深度≮1 m,不大于 6 m;

(2)槽孔内的混凝土上升速度要大于 2 m/h;

(3)混凝土面应均匀上升,各处高差应控制在0.5 m以内;

(4)至少每隔 30 min测量一次槽孔内混凝土面深度,至少每隔 2 h测量一次导管内混凝土面深度,并及时填绘混凝土浇筑指示图,以便核对浇筑方量;

(5)不符合质量要求的混凝土严禁浇入槽孔内;

(6)防止入管的混凝土将空气压入导管内。

2.8 槽段连接

槽段连接采取接头管法。一期槽段开挖完成、清孔换浆结束后、混凝土浇筑前,在一期槽两端孔位置下设外径为 600 mm的钢制接头管。此时两端的接头管就相当于模板,把将要浇筑的混凝土与尚未开挖的二期槽段的土体隔离开。在混凝土浇筑过程中,根据混凝土的初凝时间以及混凝土面的上升速度和上升高度,间断性地起拔接头管。混凝土浇筑后,接头管部位就形成了二期槽段的端孔,待二期槽段成槽浇筑后即可将一、二期槽段连接成墙。

采用接头管法连接两期槽段,与钻凿法相比,可以缩短施工时间,也节省了地下连续墙接头部分的混凝土用量。

接头管分节制作,插销连接,采用液压拔管机起拔。

2.8.1 接头管下设

按槽孔深度配置接头管。下设前检查接头管底阀是否正常,底管淤积泥砂是否清除,接头管接头的卡块、盖板是否齐全,锁块活动是否自如等。

采用 25 t吊车起吊接头管,对准端孔中心,逐节连接,垂直徐徐放入端孔内。连接前要将接头结合面清洗干净,并涂抹润滑油或脱模剂。

接头管下设前一定要对接头孔进行严格检测,保证接头孔的垂直度。下放过程中不能强拉硬放,防止破坏孔壁。

2.8.2 接头管拔出

采用 450 t液压拔管机拔管,用 25 t吊车配合。

拔管法施工的关键是要准确掌握起拔时间。起拔时间过早,混凝土尚未达到一定强度,很容易出现接头孔缩孔或垮塌现象;起拔时间过晚,接头管表面与混凝土粘结使摩阻力增大,增加了起拔难度,甚至接头管被铸死拔不出来,造成事故。为了取得混凝土初、终凝时间及拔管的参数,事前需要进行混凝土拔管的模拟试验,取得拔管时间的合理参数。

在混凝土尚未完全硬化之前 (一般 1~2 h),先试探性地将接头管拔起 100 mm左右,或将接头管转动几圈,目的是为了防止接头管被混凝土固死。当混凝土达到初凝后,要每隔 30 min将接头管拔起0.5~1.0 m,并根据起拔时的阻力大小逐渐加快起拔速度和起拔高度,直至将整个接头管拔出。

接头管拔出后,所形成的半圆形槽壁上会有沉渣和泥皮,在二期槽段清底时,要用钢丝刷子钻头对半圆形槽壁进行清除。

3 墙体质量检验

(1)地下连续墙成墙后,将全套施工资料报监理工程师审核并由监理工程师根据施工资料指定检查的位置、数量和方法。检查方法包括钻孔取心试验、钻孔压(注)水试验、心样室内物理力学性能试验。

(2)墙体检查在成墙 28天后进行。

(3)沿轴线平均每 50 m布置一个检查孔,每孔均做压(注)水试验。钻孔取心为每一孔取三组心样进行。室内物理力学性能试验,试验项目为 90%的样品做抗压、抗折强度试验,10%的样品做渗透系数、允许渗透比降和初始切线模量试验。具体测试分配由监理工程师指示。

(4)合格标准:混凝土物理力学强度指标和抗渗标准应达到设计值,合格率达 90%以上,不合格部分的物理力学指标必须超过设计值的 70%以上,且不得集中在相邻槽孔中;压 (注)水检查的标准为渗透系数 K<1×10-6cm/s。

(5)检查孔按机械压浆封孔法进行封孔。

4 施工中的特殊问题处理

4.1 槽孔稳定

槽孔的稳定是保证顺利施工的必备前提。造成坍塌的原因,从施工角度来说主要有 2个方面:一是发生漏浆时处理不及时,使槽孔失去浆液支撑,导致孔内坍塌;二是泥浆性能指标不合理,尤其是失水量过大,久而久之造成地层饱和,由于上部地层受到钻机强烈而频繁的冲击振动,导致槽口坍塌。

开孔前,应往导向槽内填入部分红粘土,以挤密导墙底部的土层。当钻进至易坍塌地层前,要在孔口附近备足堵漏材料,如红粘土、膨润土、纤维材料等,装袋或团成球状备用。一旦发现漏浆,要立即提出钻具(或抓斗),迅速向孔内投掷堵漏材料并补充泥浆。施工过程中要注意保持槽孔内泥浆液面的高度,当泥浆液面较低时应及时补充新浆,严禁往槽孔内加清水。钻机施工平台应做得牢固,并把钻机固定牢靠以降低振动,同时还需要严格控制泥浆的性能指标。

在使用液压抓斗施工易坍塌地层时,一定要控制抓斗的提升速度,以防止过快提升对槽孔形成负压而诱发坍塌事故的发生。

4.2 成槽精度

钻机就位一定要准确,钻头中心与孔位中心要对正,孔位允许偏差≯3 cm。要保证开孔的垂直度。钻进过程中要随时测量孔斜,发现偏斜及时纠斜,并找出孔斜原因以防再次偏斜。

4.3 贴孔

一期槽段浇筑完成后,若闲置时间过久,接头孔就容易发生贴孔事故。就是在接头孔的孔壁上形成坚硬的堆积层,难以消除。若清除不彻底,将直接影响槽段之间的紧密连接。

造成贴孔的主要原因,一是槽内泥浆性能较差,失水量大,在孔壁上形成的泥皮较厚;二是因为端孔长期闲置,同时还有大量钻渣附着在孔壁上。

针对这种情况,在施工中,若槽段端孔已经终孔,而其他部位因种种原因迟迟不能终孔时,也要不定期地用钻头沿端孔上下提拉,并保持孔内泥浆具有较好的性能指标。

一旦发现贴孔现象,可在钻具侧面横向、纵向焊上一些旧钢丝绳头,做成钢丝刷子,贴紧端孔孔壁上下提拉,以清除附着在孔壁上的泥皮和钻渣。

5 结语

在这种开挖深度较大,且地下水丰富的高层建筑深基坑工程中,地下连续墙的优越性得到了充分体现,既保证了施工安全,缩短了工期,节约了成本,还较好地保证了工程质量,为后续工序的施工奠定了良好的基础。

[1] JGJ 120-99,建筑基坑支护技术规程[S].

[2] 刘国彬,王卫东.基坑工程手册(第二版)[M].北京:中国建筑工业出版社,2009.

[3] 编写组.岩土工程施工方法[M].沈阳:辽宁科学技术出版社, 1990.

[4] 编写组.基础工程施工手册 (第二版)[M].北京:中国计划出版社,2002.

[5] 高献计,刘永杰.黄壁庄水库副坝砼防渗墙工程槽孔施工防漏防塌措施[J].探矿工程,2001,(6).

[6] 易智宏,李小刚.地下连续墙施工技术难点探讨[J].探矿工程(岩土钻掘工程),2004,31(4):10-12.

Application of D iaphragm Wall Technology in Deep Foundation Pit Support

LIU Yong2jie1,ZUO Xin2m ing2,WANG Jian2hua3(1.HebeiBureau of Geology andMineral Exploration,ShijiazhuangHebei050081,China;2.The CenterofLand and Recourse Exploration,HebeiBureau of Geology andMineral Exploration,Shijiazhuang Hebei 050081,China;3.The Institute of Exploration Techniques,CAGS,Langfang Hebei 065000,China)

W ith an engineering case of deep foundation pit support of high building,the paper introduced the actual appli2 cation of diaphragm wall construction technology in deep foundation pit support,discussed the technological process and technical points,put forward the construction attentions and prevention treatment for special problems.

deep foundation pit support;diaphragm wall;groove segment division;joint pipe;drillingmud

TU473.2

A

1672-7428(2010)07-0044-06

2009-12-25;

2010-06-20

刘永杰(1964-),男(汉族),河北人,河北省地矿局勘查技术研究中心高级工程师,探矿工程专业,从事工勘施工技术、管理及研究工作,河北省石家庄市工农路 410号,liuyongjie999@126.com;左新明(1963-),男(汉族),河北人,河北省地矿局国土资源勘查中心副主任、高级工程师,探矿工程专业,从事工勘施工技术与管理工作,河北省石家庄市中山西路 800号,lcnj201@163.com;王建华(1963-),男(汉族),河北人,中国地质科学院勘探技术研究所高级工程师,探矿工程专业,从事勘探技术研究工作,河北省廊坊市金光道 77号,wjh@cniet.com。