化学镀Ni–P/PVDF复合镀层耐腐蚀性能研究

王彦芳 *,丁杰,栗荔,石志强,武同霞

(1.中国石油大学(华东)材料科学与工程系,山东 东营 257061;2.山东石大胜华化工股份有限公司,山东 东营 257061)

化学镀Ni–P/PVDF复合镀层耐腐蚀性能研究

王彦芳1,*,丁杰1,栗荔1,石志强1,武同霞2

(1.中国石油大学(华东)材料科学与工程系,山东 东营 257061;2.山东石大胜华化工股份有限公司,山东 东营 257061)

用化学镀法在20CrMo钢表面制备了Ni–P合金镀层和Ni–P/PVDF复合镀层。用扫描电镜观察了镀层的组织形貌,通过电化学实验和盐雾试验测试了镀层的耐蚀性能。20CrMo钢化学镀Ni–P合金和Ni–P/PVDF复合镀层后,腐蚀电位从−625 mV分别提高到−510 mV和−470 mV,腐蚀电流密度从25.1 A/cm2降低到19.9 A/cm2和14.1 A/cm2。结果表明,化学镀Ni–P合金和 Ni–P/PVDF复合镀层均可提高 20CrMo钢的耐蚀性能,而Ni–P/PVDF复合镀层的耐蚀性优于Ni–P合金镀层。

化学镀;镍–磷合金;聚偏氟乙烯;复合镀层;盐雾试验;耐蚀性能

1 前言

化学镀Ni–P合金镀层均匀性好,硬度高,结合强度高,耐蚀性好,耐磨、减磨性优良,广泛应用于电子、化工、机械等行业[1],但其致密性差,孔洞较多。为进一步提高镀层的耐磨、耐蚀性能,在镀液中加入一些可以与Ni–P镀层产生共沉积、自润滑的固体颗粒,如石墨、MoS2、PTFE(聚四氟乙烯)等,可产生良好的自润滑效果[2-3],同时还可起到一定的封孔作用,进一步提高材料的表面性能。方永奎等[4]在A3钢表面化学镀Ni–P–石墨,研究了施镀工艺条件对镀速的影响。董家梅等[5]对抽油杆化学复合镀Ni–P/PTFE进行了研究,发现镀层有较高的耐磨性和耐蚀性。

本文选择石油行业 D级抽油杆的主要制造材料20CrMo钢为基体材料,以具有优良的耐化学腐蚀性、良好的耐热稳定性和自润滑性能好的PVDF(聚偏氟乙烯)颗粒为添加剂,进行 Ni–P/PVDF化学复合镀,并研究了镀层的耐蚀性能。

2 实验

2. 1 材料及工艺条件

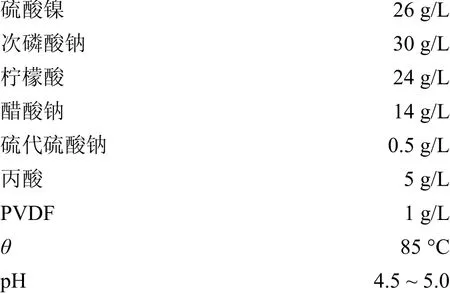

基体材料为20CrMo钢(φ 25 mm × 6 mm)。PVDF为白色球形粉末,粒径范围1 ~ 5 μm。化学镀过程中用EMS-8A电磁搅拌器(天津欧诺)搅拌,搅拌速度以镀件表面没有气泡停滞为佳。工艺条件如下:

2. 2 工艺流程

镀件打磨、抛光─丙酮清洗─碱液除油(w = 7%的NaOH,10 min,80 °C)─水清洗─弱酸活化(w = 5%的盐酸,时间约30 s)─清洗─化学镀─清洗─吹干。

2. 3 分析测试

施镀后用日本岛津的 SSX-550型扫描电镜观察镀层表面形貌,用美国PE公司的M398电化学腐蚀综合测试系统进行电化学试验。电化学试验采用三电极体系,对电极为缠有银丝的铂棒,参比电极为饱和甘汞电极(SCE)。除非特别说明,否则文中所有电位均相对于SCE。用盐雾试验机进行盐雾腐蚀试验,每80 cm2的盐雾沉降量为0.5 mL/h,采用连续喷雾方式,盐水质量分数为3.5%,实验温度为35 °C,饱和温度为37 °C。

3 结果与讨论

3. 1 表面形貌

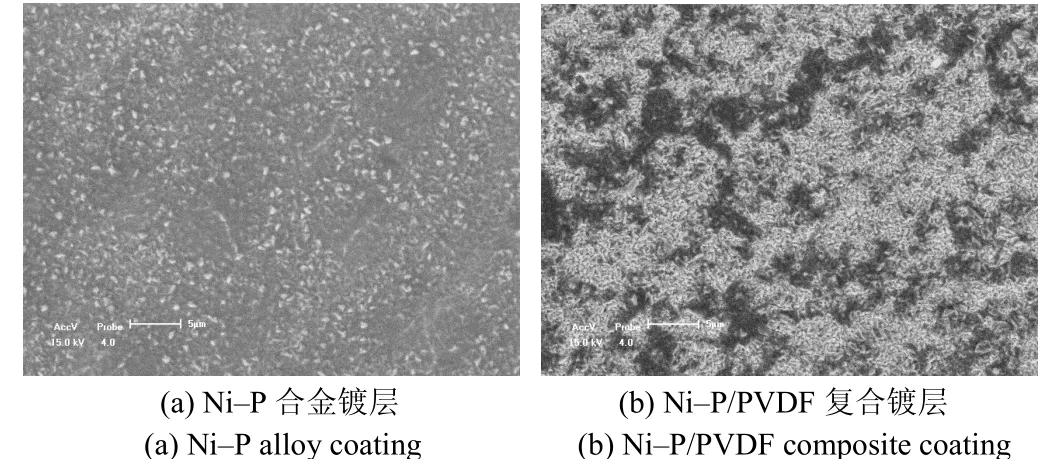

Ni–P合金镀层的宏观形貌如图1a所示。从图1a可以看出,镀层呈灰色,表面平整光滑,结晶比较致密,镀层质量较好。图1b是Ni–P/PVDF复合镀层的宏观形貌,PVDF粒子分散镶嵌在镍磷基体中,保证了镀层的致密性。不带电的PVDF微粒表面必须吸附某些带正电荷的阳离子,带正电荷的固体微粒在流动的镀液中移到试样表面附近,然后吸附在试样表面上,被金属基材包覆而实现共沉积。

图1 Ni–P合金和Ni–P/PVDF复合镀层的表面形貌Figure 1 Surface morphologies of Ni–P alloy and Ni–P/PVDF composite coatings

PVDF微粒的复合过程要经历3个阶段:

(1) PVDF粒子移向试样表面,这主要依靠搅拌来实现。

(2) PVDF微粒表面吸附带正电荷的阳离子,吸附阳离子的种类和电荷的多少决定着它们与试样之间的作用力。在静电力的作用下,PVDF微粒脱去水化膜与试样表面直接接触,形成化学性质的强吸附。

(3) PVDF微粒牢固地吸附在试样表面,随着沉积过程的持续进行完全嵌入到金属基材中,形成Ni–P/PVDF复合镀层。

3. 2 电化学测试

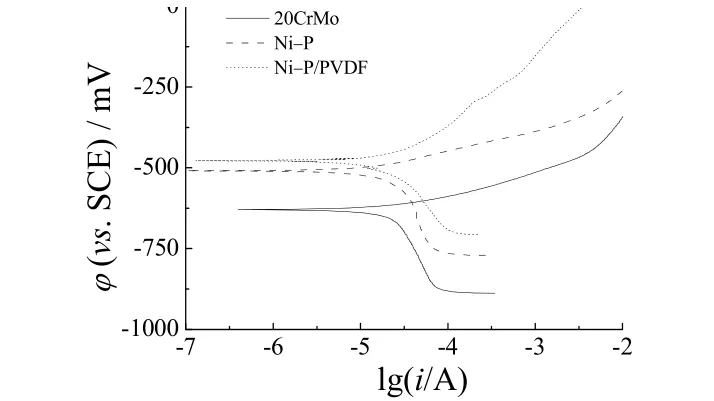

为了进行比较,分别对基体材料20CrMo、化学镀Ni–P合金镀层和Ni–P/PVDF复合镀层进行了电化学测试,结果如图2所示。从图2可以看出,三者均为阳极极化,阳极极化的极化率即极化曲线的斜率从大到小依次是Ni–P/PVDF复合镀层、Ni–P合金镀层、基体材料20CrMo。极化率表示了极化过程中所受阻力的大小,极化率越大,说明极化中阻力越大,耐蚀性越好。

图2 基体材料20CrMo、化学镀Ni–P和Ni–P/PVDF镀层的极化曲线Figure 2 Polarization curves for 20CrMo substrate, Ni–P alloy coating and Ni–P/PVDF composite coating

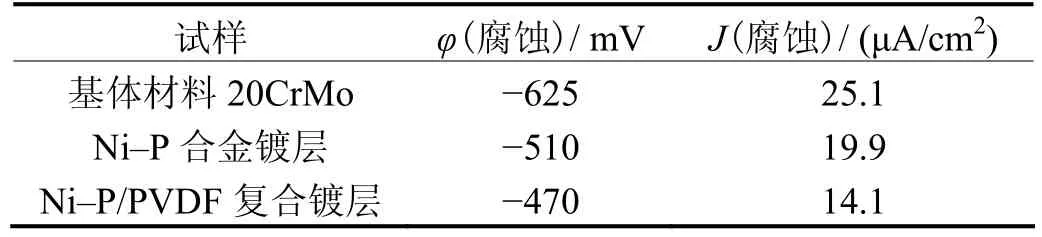

通过极化曲线可求出其腐蚀电流密度和腐蚀电位,结果列于表1。

表1 腐蚀电位和腐蚀电流密度比较Table 1 Comparison of corrosion potential and corrosion current density

腐蚀电流密度越小,腐蚀电位越大,材料的耐蚀性就越强。从表1可以看出,Ni–P/PVDF复合镀层的腐蚀电流密度最小,腐蚀电位最大;基体材料20CrMo的腐蚀电流密度最大,腐蚀电位最小;Ni–P镀层处于两者之间。故Ni–P/PVDF复合镀层耐蚀性最好,化学镀Ni–P合金镀层次之,而两者的耐蚀性都优于基体材料20CrMo。

3. 3 盐雾试验

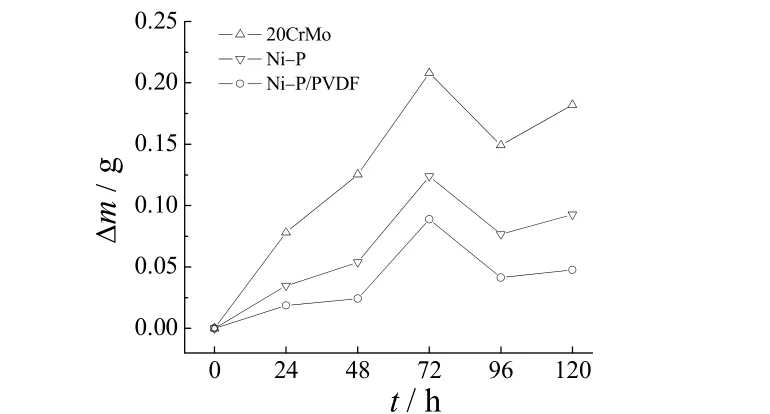

分别对20CrMo、Ni–P合金镀层和Ni–P/PVDF复合镀层进行盐雾腐蚀试验,结果如图3所示。

图3 腐蚀失重与腐蚀时间的关系Figure 3 Relationship between weight loss and corrosion time

从图3可以看出,基体材料20CrMo腐蚀失重最大、腐蚀速度最快,其次是 Ni–P合金镀层,然后是Ni–P/PVDF复合镀层。

起初,Ni–P合金和Ni–P/PVDF复合镀层的腐蚀速度较慢,但48 h后腐蚀速度突然加快,并在72 h时出现腐蚀失重最大值,这说明化学镀层有加速腐蚀的倾向。出现这一现象的原因可能是:当点蚀增大到能够击穿镀层的时候,镀层内部的不均匀性和不致密性使镀层与基体形成了电位差,当电位差增大到一定时会加速镀层的腐蚀。因此,优化化学镀施镀工艺,改善镀层的均匀性和致密性能够提高镀层的耐蚀性。当腐蚀时间为72 h时,3个试样的腐蚀失重同时达到了最大值,出现这种情况的原因可能是:在腐蚀72 h时,试样的腐蚀都比较严重,表面锈斑较多,而锈斑对腐蚀产生了一定的阻碍作用。

4 结论

(1) 在20CrMo钢表面获得的Ni–P/PVDF复合镀层的均匀性和致密性比单纯的Ni–P合金镀层更好。

(2) Ni–P/PVDF复合镀层具有比单纯的Ni–P合金镀层更高的耐腐蚀性。化学镀Ni–P合金和Ni–P/PVDF复合镀层后,腐蚀电位分别为−510 mV和−470 mV,腐蚀电流密度分别为19.9 A/cm2和14.1 A/cm2。

(3) 盐雾试验表明,Ni–P/PVDF复合镀层比Ni–P合金镀层具有更好的耐蚀性能。

[1] 高诚辉. 非晶态合金镀及其镀层性能[M]. 北京: 科学出版社, 2004.

[2] ZHAO Q, LIU Y. Modification of stainless steel surfaces by electroless Ni–P and small amount of PTFE to minimize bacterial adhesion [J]. Journal of Food Engineering, 2006, 72 (3): 266-272.

[3] WU Y T, LIU H Z, SHEN B, et al. The friction and wear of electroless Ni–P matrix with PTFE and/or SiC particles composite [J]. Tribology International, 2006, 39 (6): 553-559.

[4] 方永奎, 邱安娥. 复合化学镀Ni–P–石墨工艺对镀速的影响[J]. 大庆石油学院学报, 2005, 29 (5): 58-60.

[5] 董家梅, 万德立, 宋亚东, 等. 抽油杆表面化学复合镀 Ni–P–PTFE 技术研究[J]. 石油机械, 2002, 30 (6): 1-3.

Study on corrosion resistance of Ni–P/PVDF compositecoating by electroless plating //

WANG Yan-fang*, DING Jie, LI Li, SHI Zhi-qiang, WU Tong-xia

Ni–P alloy and Ni–P/PVDF composite coatings were prepared on 20CrMo steel by electroless plating. The morphologies of the coatings were observed by scanning electron microscope and the corrosion resistance was tested by polarization curve measurement and salt spray test. The corrosion potential of 20CrMo steel changes from −625 mV to −510 mV and −470 mV, and the corrosion current density changes from 25.1 A/cm2to 19.9 A/cm2and 14.1 A/cm2after electroless Ni–P and Ni–P/PVDF plating, respectively, demonstrating that the corrosion resistance of 20CrMo steel is improved after electroless Ni–P and Ni–P/PVDF plating. The corrosion resistance of the Ni–P/PVDF composite coating is superior to that of the Ni–P alloy coating.

electroless plating; nickel–phosphorus alloy; polyvinylidene fluoride; composite coating; salt spray test; corrosion resistance

Department of Materials Science and Engineering, China University of Petroleum, Dongying 257061, China

TQ153.2

A

1004 – 227X (2010) 08 – 0027 – 03

2010–03–05

2010–03–16

山东省自然科学基金(Q2008F12);中国石油大学(华东)博士基金(Y060314)。

王彦芳(1976–),男,河北石家庄人,博士,副教授,从事新材料与材料表面改性研究,发表论文20余篇。

作者联系方式:(E-mail) wang@upc.edu.cn。

[ 编辑:吴定彦 ]