纳米SiO2与玻璃纤维混杂增强聚酰胺6复合材料的摩擦磨损性能研究

张 静,杨和梅,顾红艳

(南京农业大学工学院,江苏南京210032)

纳米SiO2与玻璃纤维混杂增强聚酰胺6复合材料的摩擦磨损性能研究

张 静,杨和梅,顾红艳*

(南京农业大学工学院,江苏南京210032)

采用MM-200型摩擦磨损试验机对干摩擦条件下纳米SiO2与玻璃纤维混杂填充聚酰胺6(PA6)复合材料与45#钢对摩时的摩擦磨损性能进行了研究。结果表明,纳米SiO2和玻璃纤维混杂可以显著改善PA6复合材料的摩擦磨损性能,以5%的SiO2和20%的玻璃纤维增强PA6的耐磨减摩性最好。扫描电镜分析表明,纯PA6的磨损以黏着和犁削为主。当载荷较低时,复合材料的磨损机制主要表现为不同程度的磨粒磨损,但当载荷较高时,复合材料的磨损机制主要表现为不同程度的疲劳磨损。

聚酰胺6;纳米SiO2;玻璃纤维;摩擦磨损;增强

0 前言

PA6是一种用途很广的工程塑料,与其他工程塑料相比,PA6具有力学强度高、韧性好、电气性能良好、耐磨等优异性能,但其制品尺寸稳定性差,吸湿性大,在一定程度上限制了它的应用范围。为此,大量的金属微粉、聚合物、纤维、稀土以及无机粒子等被用作改性填料,使其向高性能化和高功能化方向发展。许多研究表明,不同种类的填料对 PA6复合材料的性能影响差别很大[1-5]。玻璃纤维、碳纤维是性能较好的增强填充材料,可提高聚合物的力学性能,但会导致聚合物的摩擦因数增大。近年来的相关研究表明,纳米粒子对聚合物材料的摩擦磨损性能有较好的改善作用。纳米SiO2具有韧性高、耐高温、耐腐蚀、耐磨性好等特点,是目前世界上大规模工业化生产产量最高的一种纳米粉体材料,利用其优异性能对工程塑料进行改性,可以综合各组分的长处,实现优势互补,使通用工程塑料功能化,从而拓宽了工程塑料的应用领域。为得到具有高强度和低摩擦因数的 PA6复合材料,本文以玻璃纤维与纳米SiO2混杂增强 PA6,研究了复合材料在干摩擦下的摩擦性能。

1 实验部分

1.1 主要原料

PA6,上海信锦物质有限公司;

短玻璃纤维,平均直径 8~13μm,平均长度80μm,南京玻璃纤维研究设计院;

纳米SiO2,合肥开尔纳米技术发展有限公司,其性能见表1。

表1 纳米SiO2的性能参数Tab.1 The parameter of nano-SiO2

1.2 主要设备及仪器

磨损试验机,MM-200,宣化材料试验机厂;

扫描电子显微镜(SEM),JSM-6300,日本J EOL株式公社。

1.3 试样制备

将20%的玻璃纤维分别和1%、3%、5%的纳米SiO2混杂加入到PA6中,采用双螺杆挤出机挤出造粒,于110℃下干燥3 h以上,注射成型。

1.4 性能测试与结构表征

摩擦磨损试验在摩擦磨损试验机上进行,摩擦副接触方式为环-块接触,试样尺寸为6 mm×7 mm×30 mm,偶件为直径40 mm的45#钢环,试样和偶件表面均经800#金相砂纸精细抛光处理,其表面粗糙度(Ra)为0.08~0.12μm。对偶环转速为200 r/min,所加载荷为 100、150、200、250 N,干摩擦滑动 ,用万分之一的光电分析天平测定试样在不同载荷作用下的磨损量,摩擦因数由摩擦力矩转换而得;

采用SEM对纳米SiO2与玻璃纤维混杂填充复合材料磨损表面的形貌进行观察分析。

2 结果和讨论

2.1 PA6/玻璃纤维复合材料的摩擦磨损性能

从图1和图2可以看出,填充20%玻璃纤维的PA6复合材料的摩擦磨损性能较好,因此,本文选择对纳米SiO2与20%玻璃纤维混杂填充 PA6复合材料的摩擦磨损性能进行研究。

图1 玻璃纤维含量对复合材料磨损性能的影响Fig.1 Effect of contents of glass fiber on the wear properties of the composites

2.2 摩擦与磨损性能分析

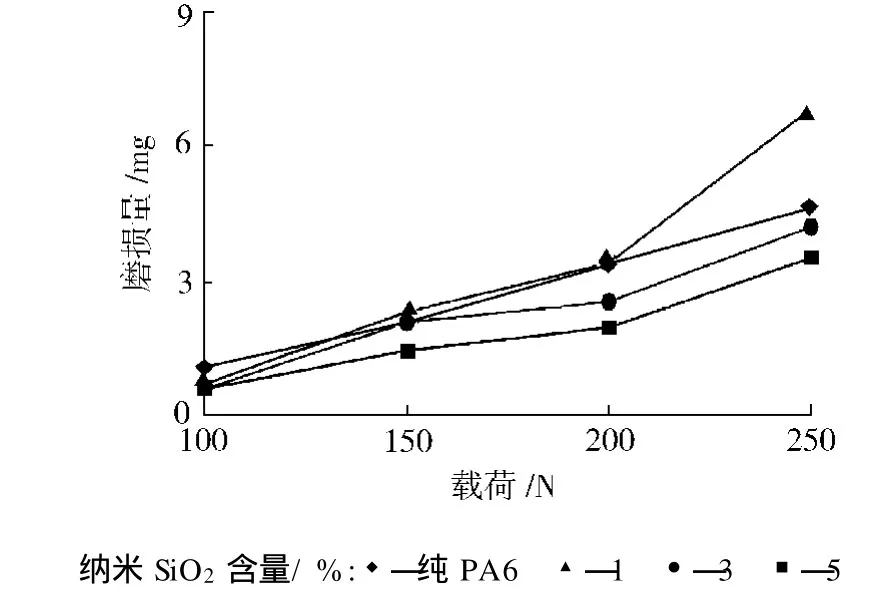

从图3可以看出,在同一载荷下,纳米 SiO2填充的PA6复合材料的磨损量随着纳米SiO2含量的增加而降低,当纳米SiO2含量为1%时,其磨损量高于纯 PA6,随着纳米SiO2含量的增加,其磨损量都低于PA6,当纳米SiO2含量为5%时,复合材料的磨损量最低。在填充量一定的情况下,PA6复合材料的磨损量均随载荷的增加而增大。

图3 复合材料的磨损量与载荷的关系曲线Fig.3 Relationship between worn mass of the composites and load

从图4可以看出,纳米SiO2填充的 PA6复合材料的摩擦因数随纳米 SiO2含量的增加而减小,当纳米SiO2含量为5%时,复合材料的减摩效果最佳。这是因为玻璃纤维与纳米粒子的加入提高了复合材料的硬度,减小了材料的变形以及试样与对偶环的接触面积,从而摩擦因数减小。另一方面由于纳米粒子的小尺寸效应和界面效应,在基体中能与PA6紧密结合,并且能作为微小粒子填充到PA6与玻璃纤维的空隙中,同时作为胶黏剂起到连接玻璃纤维与 PA6的作用,使填料与复合材料结合更加紧密[6-7]。

图4 复合材料的摩擦因数与载荷的关系曲线Fig.4 Relationship between friction coefficient of the composites and loads

2.3 磨损机理分析

从图5可以看出,纯PA6磨损表面磨痕较多较深,并且有材料去除后的凹坑,塑性变形较严重,其磨损机制主要表现为犁削和黏着磨损。纳米SiO2和20%玻璃纤维填充PA6复合材料的磨损表面均有不同程度的犁沟和塑性变形,但其程度却与纳米SiO2含量和载荷大小有关。纳米SiO2含量为1%时,复合材料的磨损表面有较深的犁沟,同时有清晰可见的划痕存在,而且表面有裸露的玻璃纤维,这是由于当纳米粒子含量较小时,纳米粒子和玻璃纤维与基体结合不够紧密,材料抵抗载荷变形的能力较弱,在磨损表面出现了不同程度的裂纹,甚至玻璃纤维从表面剥落,剥落下来的玻璃纤维存在于摩擦副之间,作为硬粒子刮擦复合材料表面,使磨损加剧,磨损量较大。纳米 SiO2含量为3%时,复合材料的磨损表面较平整,载荷较低时磨损表面有与摩擦方向一致清晰的滑痕,其磨损机制为磨粒磨损,而载荷较高时,在磨损表面出现表层剥落现象,为疲劳磨损的特征。这说明添加纳米SiO2能有效地提高PA6/玻璃纤维复合材料的耐磨性[8]。

图5 纯PA6及其复合材料磨损表面的SEM照片(600×)Fig.5 SEM micrographs for the worn surface of PA6 and its composites

3 结论

(1)在PA6中填充20%玻璃纤维和纳米SiO2,对复合材料的摩擦磨损性能有很大的影响。填充5%纳米SiO2时,PA6/玻璃纤维复合材料的耐磨性最好;

(2)当纳米 SiO2含量为5%时,PA6/玻璃纤维复合材料的摩擦因数最小;

(3)当载荷较低时,复合材料的磨损机制主要表现为不同程度的磨粒磨损,但当载荷较高时,复合材料的磨损机制主要表现为不同程度的疲劳磨损。

[1] Lincoln D M,Vaia R A,Wang Z G.Secondary Structure and Elevated Temperature Crystallite Morphology of Nylon-6/Layered Silicate Nano-composites[J]. Polymer,2001,42:1621-1631.

[2] 刘利国,葛世荣,韩东太,等.玻璃粉/聚酰胺1010复合材料摩擦学性能研究[J].中国矿业大学学报,2006,35(1):66-69.

[3] 张士华,陈 光,崔 崇,等.玻璃纤维增强MC聚酰胺复合材料的摩擦磨损性能研究[J].摩擦学学报,2006,26(5):452-455.

[4] 王军祥,顾明元,朱真才,等.碳纤维和二硫化钼混杂增强聚酰胺复合材料的摩擦学性能研究[J].复合材料学报,2003,20(2):13-18.

[5] 李国禄,王昆林,崔周平,等.SiC颗粒填充单体浇铸聚酰胺的摩擦学性能[J].清华大学学报,2000,40(4):111-114.

[6] 葛世荣,张德坤,刘金龙,等.纳米 SiO2填充聚酰胺PA1010的摩擦磨损性能实验研究[J].中国矿业大学学报,2003,32(3):218-222.

[7] 王伟华,葛世荣.填料特性对聚酰胺摩擦学性能的影响及作用机理[J].中国矿业大学学报,2000,29(5):519-522.

[8] Watanabe M,YamaguchiH.The Friction and Wear Properties of Nylon[J].Wear,1986,110:379-388.

Friction and Wear Properties of Nano-SiO2and Glass Fiber Reinforced Polyamide 6 Composites

ZHAN GJing,YAN G Hemei,GU Hongyan*

(College of Engineering,Nanjing Agricultural University,Nanjing 210032,China)

The friction and wear properties of PA6 composites filled with nano-SiO2and glass fibers were investigated with MM-200 wear tester.The results showed that the addition of nano-SiO2and glass fiber could considerably improve the friction and wear properties of PA6.The best mass fraction was obtained by adding 5%of nano-SiO2and 20%of glass fiber.SEM of worn surfaces of PA6 and the composites showed that obvious ploughing and adhesion marks.When the load was low,the main wear mechanism was the abrasive attrition.When the load was high,the main wear mechanism was fatigue.

polyamide 6;nano-SiO2;glass fiber;friction and wear property;reinforcement

TQ323.6

B

1001-9278(2010)07-0083-04

2010-03-30

高等学校博士学科点专项科研基金项目(20060307002)

*联系人,guhongyan@njau.edu.cn