气瓶疲劳试验设备自动化技术研究*

董伟伟 徐维普

(麦格思维特 ( 上 海)流体工程有限公司) (上海特种设备监督检验技术研究院)

气瓶疲劳试验设备自动化技术研究*

董伟伟**徐维普

(麦格思维特 ( 上 海)流体工程有限公司) (上海特种设备监督检验技术研究院)

介绍了研制的气瓶疲劳试验设备原理及构成,并对设备的设计及自动控制方面进行了比较详细的探讨。

气瓶疲劳 自动控制 仿真

气瓶是一种使用广泛的特种设备,我国目前的气瓶拥有量超过 1.3亿只,每年的产量达到 2000万只以上,占到了世界的一半以上。由于气瓶与人民的日常生产生活密切相关,因此很容易发生事故。为了对气瓶的使用性能进行衡量,就需要通过各种检测项目对气瓶的性能进行评价。气瓶疲劳试验是对气瓶的使用寿命和使用性能进行衡量的一个重要的检测项目。按照 GB/T 9252—2001《气瓶疲劳试验方法》的要求,需要对新研制投入生产,或者需要进行型式试验的同一规格种类的 3只气瓶在疲劳试验机上进行疲劳测试。试验装置由加压泵、换向阀、控制机构、压力控制记录仪表、压力循环记录装置、安全装置、输送介质的管道、温度测量控制装置及辅助设备等组成。

目前,我国超过 40家的气瓶制造企业都至少有 1台以上的气瓶疲劳测试设备。在型式试验机构,也有 7套气瓶疲劳测试设备。这些设备由于都不是定型产品,因此在自动化程度上差别很大。本文介绍的是一台自动化程度很高、使用的配件比较合理的气瓶疲劳测试设备。

1 结构特点及工作原理

1.1 结构特点

主机功能结构:该机是缠绕天然气瓶研发、生产的必备测试设备,主要用于缠绕天然气瓶的环境温度、压力疲劳等性能测试。该试验台由主机、液压伺服力脉冲系统、环境温度控制系统及微机测控系统等组成。

该设备满足标准 GB/T 9252-2001的要求。技术特点:

(1)方案采用著名的Moog流量型比例伺服阀控制压力循环,可以实现多种压力波形的控制,控制频率可以可靠控满足 1Hz使用要求,保压时间可靠调节;

(2)采用进口压力补偿型变量柱塞泵驱动,泵只输出系统所需要的排量和压力,变量泵系统的最大功率处的最大效率约为定量泵最大功率处的效率的两倍,相比定量泵系统功率损失小,系统发热小,有效延长系统元件的使用寿命;

(3)采用德国Maximator公司的直线往复式伺服增压缸作为压力循环执行器,刚度大,响应速度快;同时增压缸内置位移传感器,检测活塞行程位置,避免由于活塞的满行程造成循环压力的断点,保证了压力波形的连续性;

(4)液压动力系统与电气控制分离,分别做在不同的控制柜内,避免电气元件在恶劣复杂环境下工作。

1.2 工作原理

液压传动与电液伺服控制系统的工作原理。

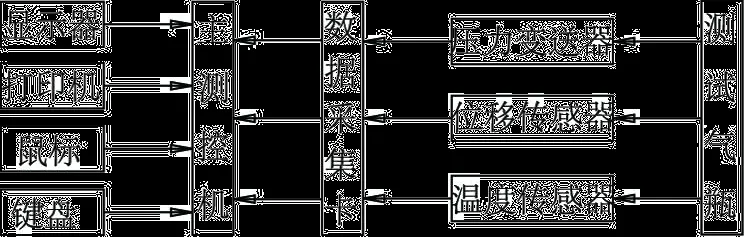

微机测控系统控制原理:试验台动作指令由微机发出,通过 D/A接口进入伺服阀控制器进行信号放大和调节;输出电流信号,使液压缸活塞按要求的方向和速度运动,产生要求的压力波形,并分别通过与液压缸相连的位移传感器、压力变送器、温度传感器,将检测到的信号通过适当的调理,进入数据采集卡的三路 A/D中,计算机通过数据处理得到要求的压力循环曲线。由于系统采用压力反馈控制,因此压力信号通过适当的处理转化为调整指令发送到伺服控制器。

系统控制结构框图如图 1所示。

图1 系统控制框图

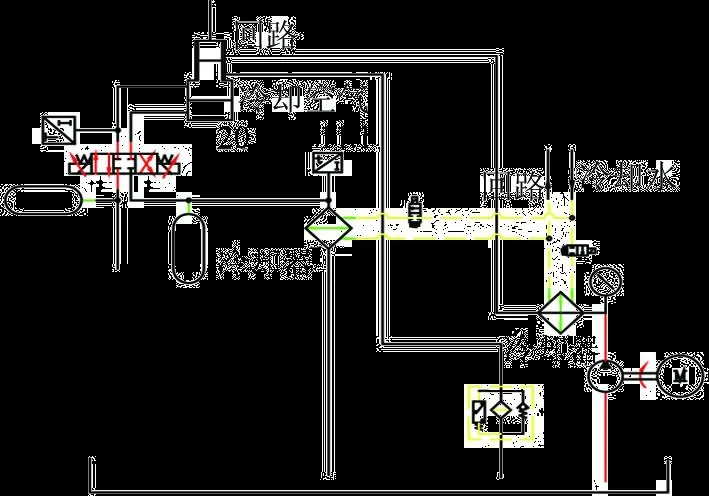

液压驱动原理:液压系统原理和液压驱动原理见图 2和图 3。系统主要由低压驱动部分、增压脉冲部分、工件测试部分以及测量控制系统等组成。低压驱动部分,两台变量泵阀外合流,满足系统所需要的大流量要求。高压油过滤器保证供给伺服阀油液有足够的清洁度 (5μ)。出口单向阀,防止脉冲油回灌泵体,影响泵的使用寿命。高压溢流 -卸荷阀,设定系统的安全工作压力,并在不工作的时候通过电磁换向阀卸荷。

图2 液压系统原理

图3 液压驱动原理

主要元件为柱塞泵,进口日本油研 A系列泵。其特点为高效,在 16 MPa、1800 r/min时,效率为 98%;低噪音:57.3 db;节能:效率高,压力切断特性;低热:功率损失小,产生热量少;排量:128 L/min;压力:28 MPa;转速:最大转速1800 r/min,最小转速 600 r/min;补偿类型:压力补偿,随负载变化,只输出负载要求流量。电机功率为 55 kW,转速 1500 r/min。过滤器过滤精度:5μ。高压溢流阀设定压力 25 MPa,额定压力 350 MPa。

增压脉冲部分,如图 4所示。比例伺服阀控制增压缸往复运动,产生要求的压力波形。压力油回路及回油回路的蓄能器起稳压吸收脉冲的作用。位移传感器监测增压缸活塞的行程,确保活塞在全行程的 20%~80%之间运动。增压泵保证活塞到达全量程的 80%时自动回位,并能保证高压出口压力。节流阀调节活塞回程速度,以调整活塞回程时对系统压力的干扰。两个压力变送器分别传递阀控信号以及微机采集的压力波形输出信号,冷却油循环回路确保增压缸的油温在最佳理想实用点。

图4 增压脉冲部分

比例伺服阀:选用美国 Moog公司产的 D662型二级伺服比例阀。该阀采用射流管技术,具有以下特点:超大流量阀体流道设计;减小主阀芯的驱动面积带,改善动态响应,使得较小的先导级流量也能驱动阀芯快速运动;由于采用二级先导阀,在要求较小输入信号且有高分辨和高响应的系统使用;频宽宽m型max50 Hz,可以用在系统频率 10 Hz以下的系统当中;技术参数:流量 250 L/min,压力 28 MPa。

伺服增压缸选用Maximator上海设计制造的增压缸。Maximator增压缸参数:排量 2800 ccm;压力比 1∶2.56;最大输出压力 60 MPa;驱动压力泵压力 25 MPa;温度范围 -55°C~150°C;介质:液压油、水、气、乳化液等;过滤精度:10μ。

设备技术特点:排量大,达 2800ccm;强度大,满足高工作压力和高频冲击压力下的强度要求;内置位移传感器,防止活塞满行程时产生压力断点,保证压力曲线的连续性;内置冷却 (热)油循环系统,保证伺服缸在最佳温度工作点工作(65°C);优良的导向性能,满足高频下的重载、偏载要求;低摩擦低泄漏,使用寿命长;工件测试部分,提供方便不同规格气瓶安装的夹具等;温度控制部分,该部分主要由驱动介质温度控制三个部分组成。驱动介质温控单元;冷却介质为循环水,循环水温度 <20°C。油的循环通过一电机带动的电动泵提供,两个水冷却器分别冷却比例阀回油路产生的热油,以及增压缸的发热部分。

2 主要性能指标

该设备的测试气瓶容积:最大容积 200 L;介质:46#液压油;介质温度:室温~65℃;测试压力范围:0~60 MPa,精度 3%;波形:梯形波 (正弦波,三角波可选);频率:测试容积 50 L时为1Hz,测试容积 100 L时为 0.5Hz以下;精度 ±0.1 H;z循环次数:5000×(10~15)年;压力表精度:0.4级,1.0级;安全阀设定压力:25 MPa;增压压力比:1∶2.5;噪声:79 db;供电电源:220 V/50 Hz,125 kW;三路输出接口 (可同时做三个气瓶的疲劳试验);控制方式:标准 PC,闭环控制;湿度范围:10%~99%,湿度均匀性小于等于2%;冷却循环水入口温度 20℃。冷却循环系统原理如图 5所示。

图5 冷却循环系统原理

3 试验装置要求

(1)试验装置具有调节和控制循环压力、循环频率、保压时间以及持续压力循环的功能;

(2)试验装置能自动记录循环次数,并能控制试验介质的温度;

(3)试验系统的空气能完全排出;

(4)加压泵具有良好的密封性能和平稳的升压速率,其流量可以调节并满足压力循环频率的需要和保持各压力循环波形基本一致;

(5)系统在高压和低压下都可以控制 (如从工作压力泄放到 3 MPa,再升压到工作压力);

(6)试验装置有超压停机和安全延时报警的措施,当超压至循环压力上限的 2%时能自动停机,当受试气瓶泄漏时能够给出信号并自动停机;

(7)试验设备设有介质冷却系统,保证系统介质温度在规定的温度范围内;

(8)高低温实验室满足最大 100 L/min的油循环,不影响试验箱内的温度精度;

(9)提供一只能对气瓶灌油的油罐,油罐内有 400 L以上的可以满足 -60°C试验用的不可燃介质,并可以在试验结束后将气瓶内的油重新回收存放在油罐内;

(10)操作系统外型美观大方,采用计算机控制,数据可以进行收集;

(11)试验设备具备适当的安全设施,保证试验人员的安全。

4 控制面板

控制面板示意图如图 6所示。面板上包括一个报警灯,一个急停按钮,一个电源指示灯,一个故障显示指示灯和一个参数设置触摸显示屏。

图6 控制面板

系统操作步骤:首先开机登陆到主界面,从主界面可以看到系统共有五个控制按钮:登陆界面、退出界面、历史记录、参数设置、报警清除和退出系统。登陆系统后,进入参数设置面板。在这里可作如下设定。

疲劳次数:总共需要测试多少次;

设定压力:想要测试的压力值;

脉冲频率:用户需要多快时间完成一个周期;

油箱介质温度:满足测试工件所需的介质温度;

设定试验时间 (脉冲次数)到后自动停机;

故障显示:试验中油路爆裂或泄漏、油温超出设定值、压力超出设定值试验台自动停机保护并报警。

5 结论

本气瓶疲劳试验设备采用液压加载方式并使用增压缸的加压形式使系统的额定压力达到 70 MPa,同时系统采用液气式蓄能器进行能量回收,加压时由液气蓄能器及液压泵联合向气瓶供油,既利用了上次循环回收的压力油又可快速地向气瓶充油。测控系统是基于 VB6.0和 PLC开发的,能很好地完成对测试台的自动控制,实现现场数据采集、实时显示及数据的保存与报表的生成,提高疲劳试验的效率与精度,并使系统的装机容量下降,这对企业节能降耗有较大好处。该设计达到了国际先进水平。

*上海市科学技术委员会基金资助项目,项目编号:50235030,50005024。

**董伟伟,男,1975年生,助理工程师。上海市,200062。

2009-11-04)