回转窑烧瓦事故的处理

秦学恒 ,范庆东

回转窑烧瓦事故的处理

Accident Treatment of Over-heated Roller Tyre of Rotary Kiln

秦学恒1,范庆东2

1 引言

作为烧成系统重要的热工设备之一,回转窑的维护工作可谓重中之重,而其支承装置中的托轮衬瓦、球面瓦等更是重点维护的部件。虽然目前“水刮瓦技术”在一些企业中得到了很好的应用,但是因故障发现不及时或故障处理不当等原因而造成的“托轮烧瓦”的事故还是屡见不鲜,该故障具有出现时间短、突发性强和处理时间长的特点。

笔者曾在5000t/d熟料生产线设备维护工作中遇到3次烧瓦事故,每次故障的起因和处理过程不尽相同,现将吉林明城工厂2006年3月和2009年6月两次烧瓦处理过程与江苏溧阳工厂2010年7月的一次烧瓦处理过程作一详细介绍,以供同行借鉴。

2 三次烧瓦事故的情况和处理过程

2.1 2006年3月吉林明城工厂烧瓦事故

故障描述:托轮位置位于窑二档远离主电机且靠近窑尾侧。故障发生在夜班与白班人员交接班时,托轮支承装置仪表温度显示没有异常变化的情况下,衬、轴瓦局部烧损,压块螺栓被拉断后与轴粘连翻到轴上表面。

原因:托轮轴承座内的积存油垢杂质进入轴、瓦之间,局部温度过高融化铜合金并与轴表面粘连。由于在巡检人员交接班的巡检盲时,没有及时发现故障点,在外界环境温度低的情况下,热传导慢不易发现,最终导致烧瓦事故。

检修过程:检修人员分成两组,一组顶窑、拆瓦、修轴,一组进行新衬瓦、球面瓦刮削(关于瓦面、瓦口、油囊、瓦背的刮研方法,下面具体介绍)。顶窑过程:(1)使用两个200t千斤顶和钢支座将二档轮带顶起,保证轮带表面与托轮表面脱离;(2)在瓦装配过程中可能会遇到放不进去的情况,这时候需要将托轮装置整体向外拉,但要保证可以安装回原位置,所以在后退前要焊接定位挡块,或在托轮轴承座与钢底座之间划线,并使用样冲做上标记。待更换衬瓦一侧的轴不是使用千斤顶直接顶轴,而是利用托轮轴端面的吊装螺纹孔,加工合适尺寸螺杆并旋入该端面螺纹孔,作为支千斤顶的位置,然后用千斤顶顶起,方便衬瓦放入。在安装新瓦前,先将其上、下轴承座体内部清洗干净,并用棉布蘸柴油擦拭,再用和好的面团将剩余杂质粘出。安装轴瓦时,要按照图纸要求保证各部分设计间隙,特别是不能忽视瓦端面与止推圈间隙,因为若此处发生摩擦极易导致托轮瓦整体发热。该次故障处理时间,从窑止料到再次投料共用36h。由于保证了新瓦的研磨质量,并要求投料量、窑速缓慢增加,该托轮瓦投入使用一次成功。在运转过程中观察,油膜均匀,没有出现发热等异常情况。

2.2 2009年6月吉林明城工厂烧瓦事故

故障描述:托轮部位在窑二档远离主电机且靠近窑头侧。白班巡检时,发现瓦温度偏高且托轮轴表面局部出现亮带,遂准备采用研磨剂进行研磨。但开始只是先加水冷却,没有及时加入研磨剂进行有效研磨,导致出现烧瓦故障(研磨剂配制方法:使用白厚漆与二硫化钼润滑脂按照3:1比例搅拌均匀)。

原因:(1)轴瓦油膜形成的效果较差;(2)在处理局部温度过高问题的过程中方法不正确,导致瓦的铜合金融化并与轴表面粘连。

检修过程:由于借鉴了之前处理烧瓦的经验,所以这次在检修工作安排上更有效率,处理时间比2006年3月烧瓦的处理节约4h。但由于投入使用后投料量、窑速提高过快,轴、瓦磨合效果差,结果不但该新瓦发热,而且导致其他瓦受力受到影响而发热。为保证窑运转率,公司采取了在线研磨的方法。具体操作情况介绍如下:

(1)受托轮轴受力、温度辐射及热传导等因素影响,另一端轴瓦发热,但两端同时研磨,给操作带来很大困难。

(2)研磨过程中出现托轮停转现象。其原因是,为保证完成目标产量,该设备带病作业,产量仍达到5800t/d。因为投料量大、窑速过快且托轮轴、瓦受研磨剂黏滞力作用,托轮停转。随后分析原因找到问题所在,遂降低窑速和减小投料量,托轮恢复转动。

(3)在工艺操作方面调整以后,继续研磨7~8d,待轴表面均匀带上研磨剂,没有亮带出现后,两端轴瓦加上润滑油。因为情况特殊,该次研磨时间较长。一般在线研磨时间在24~48h就可使托轮瓦温度恢复正常。

在事故处理分析会上,将本次处理过程进行了详细分析,并总结出以下两点指导日后工作:

(1)在托轮瓦出现发热症状时,先使用一定量的托轮润滑油进行窜油以整体降温和冲洗杂质,在此过程中做研磨准备工作。

(2)注意轴、瓦磨合期内窑负荷的控制,要求缓慢稳定、逐渐增加、加强观察。

2.3 2010年7月江苏溧阳工厂烧瓦事故

故障描述:托轮部位在窑二档远离主电机且靠近窑头侧。上午9点加油,中午12点30分左右出现烧瓦故障。与以上故障不同的是,因该托轮轴承座内油池空间设计较大,壳体厚度20mm相对单薄,所以托轮轴承座被托轮轴砸出裂纹。

原因:a维护人员在加油过程中将杂质混入托轮的油腔内,导致其内部温度传感器埋入油垢中,反应不灵敏;b巡检中没有发现问题和采取措施,使轴瓦局部温度过高,融化铜合金,并与轴表面粘连,导致烧瓦事故。

检修过程:顶窑与换瓦操作方法与以上相同。轴承座体开裂处使用千斤顶恢复到原来位置,使用气刨开坡口并采用铸铁焊条焊接。其衬瓦刮研方式和方法与吉林工厂略有不同(下面详述)。研磨过程中使用冷却循环水喷洒轴面,不添加研磨剂。因为无法目测研磨情况,所以手持红外线测温仪对轴表面进行整体测温。当整体温度均匀,约50℃左右时加油。其间瓦温反复升高,又进行三次“水研磨”。最后加上托轮润滑油,油膜形成良好。

3 托轮瓦刮研的不同方法介绍

3.1 吉林明城工厂轴瓦、球面瓦刮研要求及方法

(1)刮瓦要求:大油囊小接触角;瓦口最大间隙d=2mm,接触角度30°;

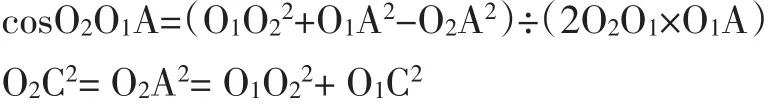

(2)计算油囊的油楔间隙方法

油囊是轴瓦在轴半径尺寸基础上增加中心距尺寸镗削后,与轴装配后形成的楔角形状。以该厂回转窑为例:二档托轮轴径Φ630mm,二档托轮轴瓦与轴之间最大间隙d=11mm;刮削后的油楔形状是由外切托轮轴的大圆与托轮轴圆形成,即托轮轴圆与大圆的部分圆弧形成楔角形状图形(图1)。

建立数学模型,以轴的圆心为坐标原点O1,建立坐标系;利用余弦定理和勾股定理列出方程式,联立后消元解出油囊圆方程;利用两点间距离公式算出从0°到90°各个位置的塞尺检测间隙。

已知:BC=11mm,O1A=315mm,轴圆 O1直径Φ 630mm,接触角度30°,具体方程式如下:

在三角形O1O2A中,

将以上两个方程式联立得:

以圆O1为零点坐标系,其中圆O2的方程为:

然后根据两点间距离公式解得两点间距离即检测间隙为8.02mm。

采用同样方法解出30°检测间隙为5.26mm,45°检测间隙为2.91mm,依次解出相应的间隙尺寸。

托轮轴瓦面刮研要求:在接触面上(5×5)mm2上2~3点。

瓦背与球瓦面刮研要求:在接触面上(25×25)mm2上2~3点。

球瓦背与轴承座刮研要求:在接触面上(25×25)mm2上1~2点;径向接触角度60°~75°。

3.2 江苏溧阳工厂修复过程中的轴瓦、球面瓦刮研要求及方法

托轮轴和衬瓦直径Φ65mm,接触弧长305mm,接触角度53°;瓦口间隙2mm;瓦口和油囊楔角间隙按照操作经验估算;在接触面上使用手持抛光机安装砂轮片,按照45°交叉方式(图2)开出42个深3mm、宽3mm的凹槽(该方式一是保证在接触面沟槽内储存更多的润滑油,二是在接触角度53°范围内有效减小接触面积)。接触面上使用手持抛光机安装砂布片瓦面,采用类似刮花(刮研的一种手法)方式磨削。

托轮轴瓦面刮研要求:在接触面上(5×5)mm2上2~3点。

瓦背与球瓦面刮研要求:在接触面上(25×25)mm2上2~3点。

球瓦背与轴承座刮研要求:在接触面上(25×25)mm2上1~2点;径向接触角度60°~75°。

4 避免烧瓦事故的预防措施

(1)严控设备润滑管理细节,按照“五定三过滤”的原则进行管理。

(2)加强设备管理认识,强化巡检人员观念和责任心。要求做到“交班人不要慌着下班,接班人不要磨蹭上班”,随时、准确掌握设备运行状态。

(3)发现和处理问题要及时、到位、准确。

(4)合理使用设备,确保在最大限度、最好状态的前提下发挥设备潜能和提高设备运转率。

TQ172.622.29

B

1001-6171(2011)03-0038-03

通讯地址:1江苏溧阳南方水泥有限公司,江苏 溧阳 213342;2洛阳水泥工程设计研究院,河南 洛阳 471003;

2010-12-05;

沈 颖