传统型和L型麦弗逊悬架运动学仿真

宋江涛,冯金芝,郑松林

SONG Jiang-tao, FENG Jin-zhi, ZHENG Song-lin

(上海理工大学 机械工程学院,上海 200093)

0 引言

悬架系统是现代汽车上的重要总成之一,麦弗逊悬架则是现代汽车上最常用的前悬架结构形式。其结构简单、占用空间小、响应较快、制造成本低。悬架运动特性的优劣关系到汽车操纵稳定性、舒适性、转向轻便性和轮胎使用寿命。车轮定位参数在行驶过程中会不断变化,这些车轮定位参数的变化对汽车的操纵稳定性会产生很大影响。因此系统地开展悬架运动学和动力学的研究,并由此指导现代汽车悬架的开发设计,提高汽车的行驶稳定性,是现代汽车悬架研究开发中重要课题。

在悬架开发设计过程中,运用虚拟样机技术获得最优化和创新的设计模型,是一种高效的研发手段。虚拟样机VP(Virtual Prototype)技术是在CAD/CAM/CAE技术及多体系统MBS(Multi-body System)动力学基础上发展起来的系统级的产品建模、仿真与分析技术,自产生后就迅猛发展,并得到多方面的应用,在车辆产品设计与性能分析方面,引起极大关注[1~3]。

本文利用多体动力学理论,在虚拟样机仿真软件ADAMS/Car中建立了传统型和控制臂纵向“0偏移”L型麦弗逊悬架的运动学仿真模型。通过仿真计算比较了这两种形式悬架对汽车操纵稳定性的影响。

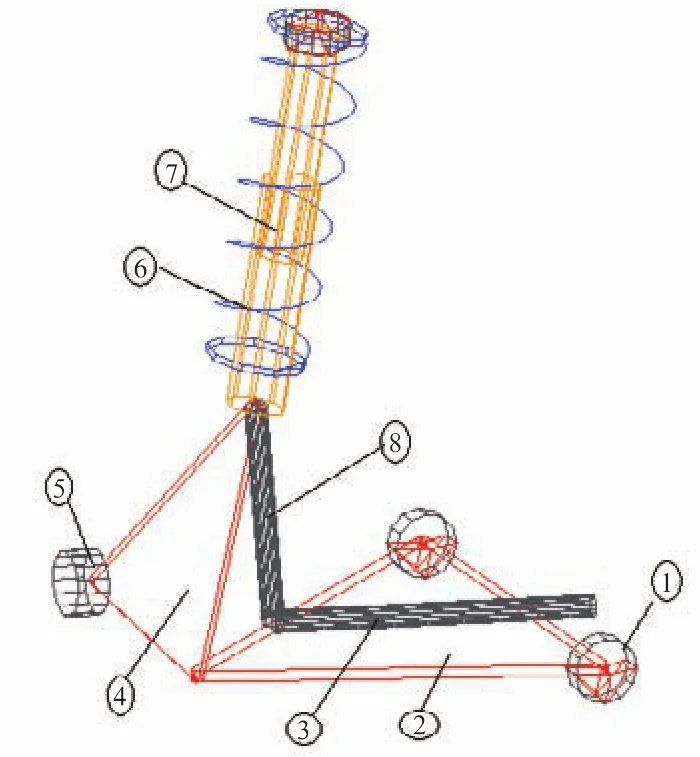

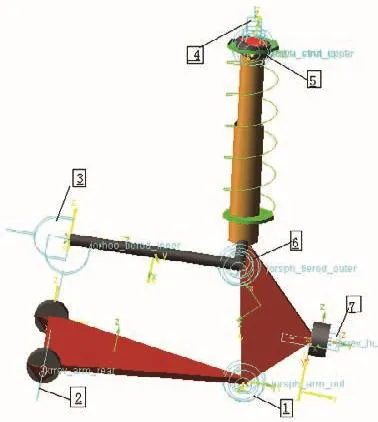

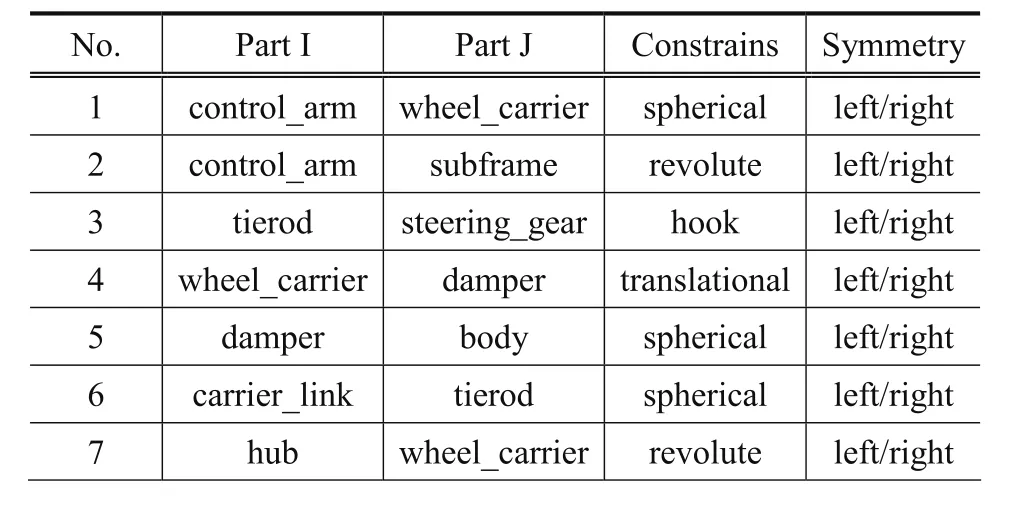

1 传统麦弗逊悬架模型

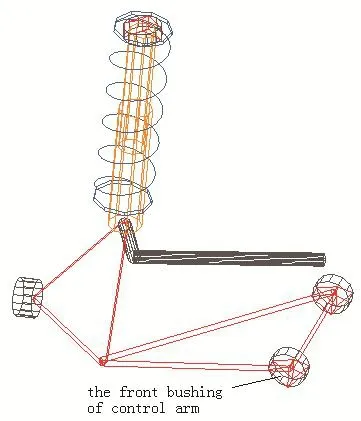

对麦弗逊式悬架系统的实际结构进行整合和运动特性进行分析,如图1所示,模型中包括的零件有轴套、三角形控制臂、横拉杆、转向节、轮毂、螺旋弹簧、减震器和转向节立柱。通过分析整合零件之间的相对运动关系,确定悬架模型中各零件之间的约束关系。图2为某型车麦弗逊前悬架模型拓扑结构简图,约束以方框“□”标出,其约束列表如表1所示。

图1 传统麦弗逊式悬架简图

图2 传统麦弗逊式悬架拓扑简图

表1 悬架模型约束描述

悬架系统多体模型主要由零件、约束和力(仿真模型中弹簧和减震器作为力元素处理)构成。模型中零件的几何(尺寸)定位参数、质量特性参数、各联接衬套的力学特性参数以及弹簧与减震器的力学特性参数,均通过研究课题中数据所得。

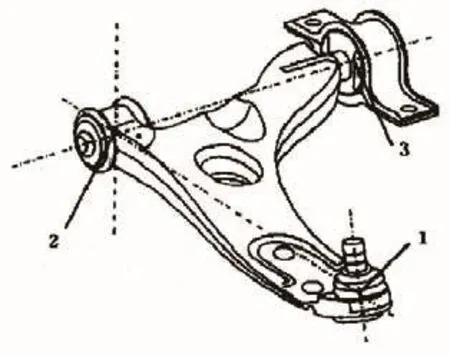

2 控制臂纵向“0 偏移”L 型麦弗逊悬架模型

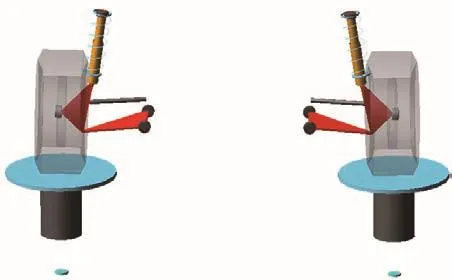

图3 纵向“0 偏移”L 型控制臂

如图3所示控制臂纵向“0偏移”L型麦弗逊悬架是在传统麦弗逊悬架的基础上,将三角形控制臂与车身相连的前端点2向后移,即控制臂前部连接衬套的中心在汽车纵向接近于“0偏移”。从车轮传递到球销的侧向力通过L型控制臂前连接轴套直接传递到副车架(后连接轴套的影响很小),这样只需要通过设定前连接轴套的刚度来调节汽车的侧向刚度[4]。由此可以建立控制臂纵向“0偏移”L型麦弗逊悬架运动学分析模型,图4为控制臂纵向“0偏移”L型麦弗逊悬架的简图,图5为运动学仿真模型。

图4 控制臂纵向“0偏移”L型麦弗逊悬架简图

图5 控制臂纵向“0偏移”L型麦弗逊式悬架运动学仿真模型

在汽车通过有凹坑的路面引起在车轮接地点产生纵向力时,此纵向力绕控制臂球销和前连接轴套的轴线形成纵向力矩,通过设定L型控制臂后连接轴套的刚度来控制该力矩,缓和路面带来的冲击使车轮产生纵向柔性。同样,在汽车制动或加速时,由于惯性作用的质量转移产生的下蹲和上抬也可以通过设定L型控制臂后连接轴套的刚度来控制,从而也改善了乘坐的舒适性[4]。然而,由于麦弗逊悬架的主销轴线位置在减振器与车身连接铰链中心和控制臂与转向节连接铰链中心的连线上,因此控制臂前端点后移而在控制臂球销和前连接轴套的轴线形成纵向力矩会使主销后倾角在汽车行驶过程中变化范围有所增加[5]。

L型控制臂的设计,使汽车在侧向和纵向的受力分别通过前、后连接轴套进行控制,使需要的侧向刚度独立于纵向柔性,使侧向力和纵向力同时作用时相互间不发生耦合,避免了悬架臂共振的发生,从而提高了汽车行驶的平顺性[4]。另外,L型控制臂的前后连接轴套刚度一般都设定为前硬后软,在汽车转向受到侧向力时,有助于前轮形成负前束,增加不足转向的趋势,有利于提高汽车行驶的操纵稳定性[4]。

3 两种悬架运动学仿真结果的对比

研究悬架的运动特性通常采用车轮跳动的分析方法,即通过使一侧车轮或两侧车轮沿垂直方向跳动,计算分析由此引起的车轮定位参数、车轮转角等的变化规律[6]。车轮的跳动量以满载为基准,此次运动仿真采用双侧车轮同向激励(Parallel Wheel Travel),取其跳动范围为常用的-50~+50mm(0~-50mm表示下跳,0~50mm表示上跳),对比分析这两种形式麦弗逊悬架的车轮外倾角、车轮前束、车轮转角等的轮跳特性。

3.1 车轮外倾角

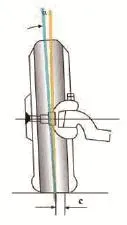

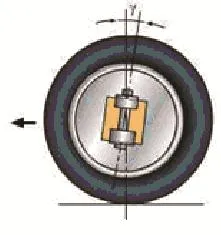

车轮外倾角是通过车轮中心的汽车横向平面和车轮平面的交线与地面垂线的夹角,即由车前方看轮胎中心线与垂直线所成的角度,向外为正,向内为负,如图6所示。

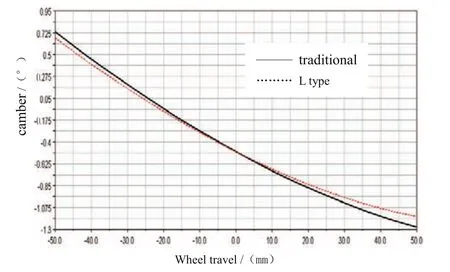

图7为车轮外倾角随车轮跳动的变化曲线。在通常设计中车轮都具有一定的外倾角,当车轮向上跳动时,外倾角一般向负值方向变化,而下落时向正的方向变化,这样可以减小轮胎的磨损,提高汽车的操纵稳定性。一般车轮的外倾角的变化不宜太大,其范围为- 3°~3°,在正常的跳动范围内,外倾角的变化量应尽量小[7]。从图8可以看出,在车轮跳动±50mm的行程内,传统麦弗逊悬架的车轮外倾角的变化范围为-1.29°~0.73°,而控制臂纵向“0偏移”L型麦弗逊悬架的外倾角变化范围为-1.17°~0.67°,在一定程度上有所改善,从而有利于保证汽车的操纵稳定性。

图6 外倾角示意图

图7 车轮外倾角随车轮跳动的变化曲线

3.2 车轮前束角

车轮有了外倾角后,在滚动时就类似于滚锥,从而导致两侧车轮向外滚开。由于转向横拉杆和车桥的约束车轮不致向外滚开,将在地面上出现边滚边向内滑的现象,从而增加了轮胎的磨损。为了避免这种由于圆锥滚动效应带来的不良后果,将两前轮适当向内偏转,即形成前轮前束[8]。

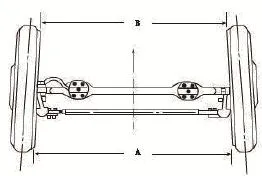

汽车两侧车轮的前边缘距离B小于后边缘距离A,后边缘距离A与前边缘距离B之差为车轮前束。当汽车的前边缘小于汽车的后边缘时,车轮前束为正,反之则为负。车轮的水平直径与车辆纵向对称平面之间的夹角为前束角。如图8所示。

图8 前束角示意图

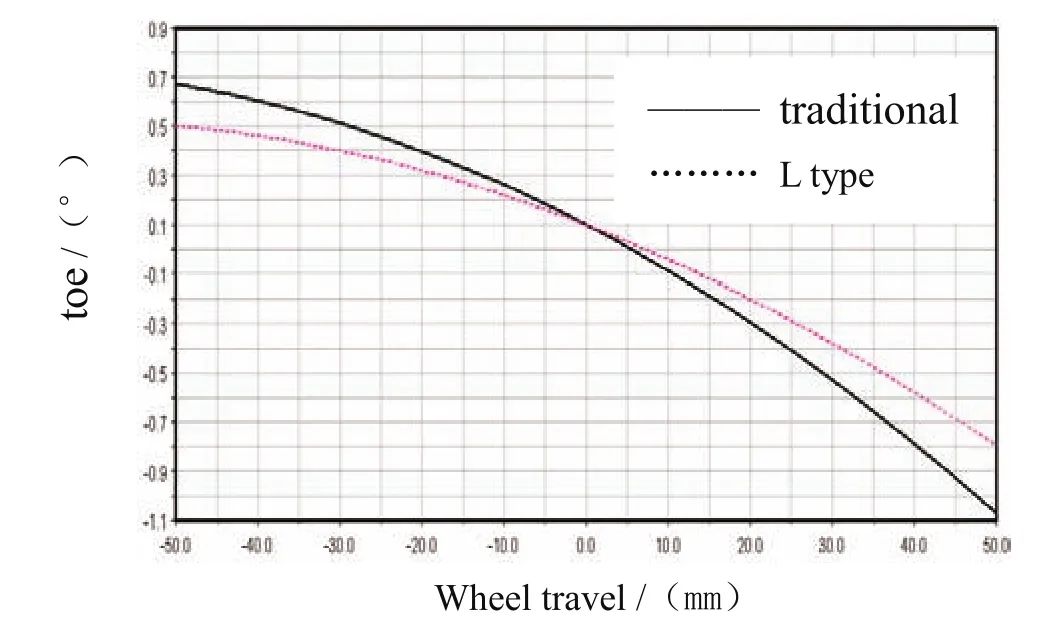

图9为车轮前束角随车轮跳动的变化曲线。车轮前束可以消除由于车轮外倾引起的轮边滑现象,减少轮胎的磨损。另外,为了不因轮胎的侧偏而使磨损加剧、滚动阻力增大以及直线行驶能力受到损害,无论在车轮下落还是上跳时都不应出现大的前束值变化。汽车在运动过程中前束会发生变化,如果在车身侧倾或者由于侧向力作用而上跳的车身外侧前轮产生负前束,而下落的内侧前轮产生正前束,车桥具有不足转向特性,提高操纵稳定性[9]。总之,在车轮跳动时,车轮前束角尽可能不变或者变化较小。从图9可以看出,在车轮跳动±50mm的行程内,传统麦弗逊悬架的车轮前束角的变化范围为-1.07°~0.67°,而控制臂纵向“0偏移”L型麦弗逊悬架的前束角变化范围为-0.79°~0.50°,车辆操纵稳定性得到很大的提高。

图9 车轮前束角随车轮跳动的变化曲线

3.3 主销后倾角

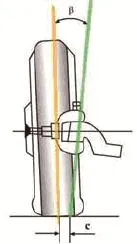

主销后倾角即主销轴线与地面垂直线在汽车纵向平面内的夹角。向垂线后面倾斜的角度称为正后倾角;向前倾斜的角度称为负后倾角。通常汽车行驶过程中,主销后倾角应为正值。如图10所示。

图10 主销后倾角示意图

图11为主销后倾角随车辆跳动的变化曲线,在车轮跳动±50mm的行程内,传统麦弗逊悬架的主销后倾角的变化范围为1.63°~2.29°,而控制臂纵向“0偏移”L型麦弗逊悬架的主销后倾角变化范围为1.54°~2.37°,主销后倾角变化范围有所增加。一般主销后倾角越大,主销后倾拖距也越大,则回正力矩的力臂越大,因此回正力矩也就越大,操纵稳定性就越好。但是回正力矩不宜过大,否则在转向时为了克服此力矩,驾驶员必须在方向盘上施加较大的力(方向盘发沉)。一般要求后倾角具有随车轮上跳而增加的趋势,这样可以抵消制动点头时后倾角减小的趋势。轿车主销后倾角一般为:前置前驱0°~3°;前置后驱3°~10°[9]。

图11 主销后倾角随车轮跳动的变化曲线

3.4 主销内倾角

从汽车的正前方看,主销(或转向轴线)的上端略向内倾斜一个角度,称为主销内倾。严格的定义为主销轴线与地面垂直线在汽车横向平面内的夹角称为主销内倾角。主销轴线上侧向内倾时为正,反之为负。如图12所示。

图12 主销内倾角示意图

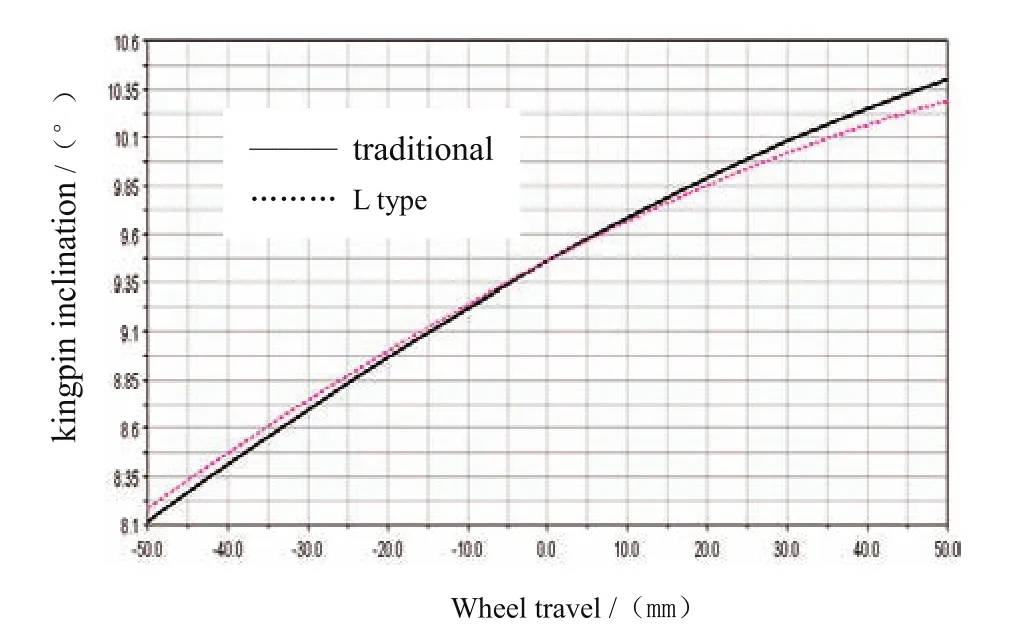

图13为主销内倾角随车辆跳动的变化曲线,在车轮跳动±50mm的行程内,传统麦弗逊悬架的主销内倾角的变化范围为8.11°~10.40°,而控制臂纵向“0偏移”L型麦弗逊悬架的主销内倾角变化范围为8.18°~10.28°,主销内倾角的变化范围略有减小。主销内倾有利于减小主销横向偏移距,从而可减少转向时驾驶员加在方向盘上的力,使转向操纵轻便,同时也可减少从转向轮传到方向盘上的冲击力。但主销内倾角不宜过大,一般在7°~13°之间,同时主销偏移距也希望取较小的数值,否则转向时,在车轮绕主销转动的过程中,轮胎与路面之间产生较大的滑动,增加轮胎与路面间摩擦阻力,这不仅使转向变重,而且加速轮胎的磨损。一般认为理想情况下在车轮上跳时,主销内倾角的增加应尽量减小,以避免主销内倾角变化过大[10]。

图13 主销内倾角随车轮跳动的变化曲线

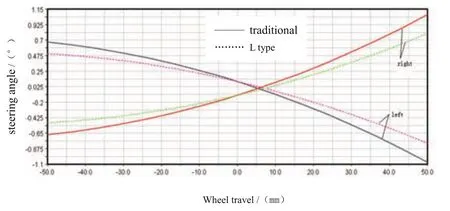

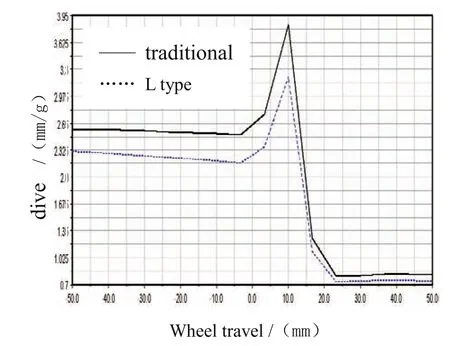

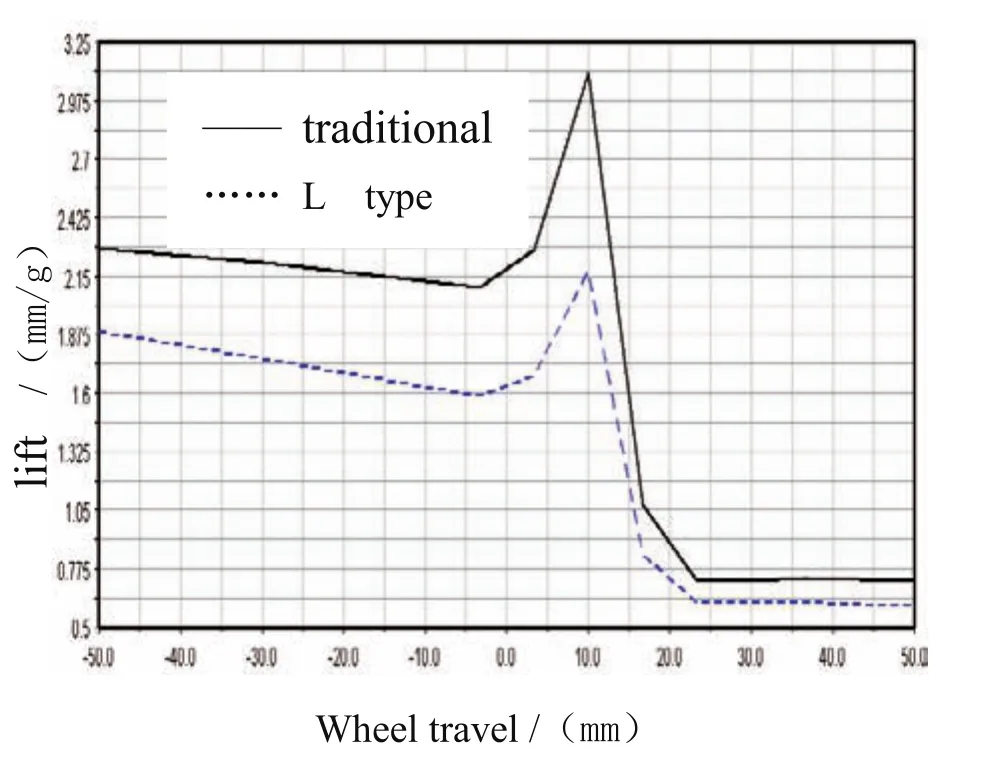

3.5 车轮转向角、抬头量和点头量

图14、图15和图16分别为车轮转向角、点头量和抬头量随车轮跳动的变化曲线。

从图中可以看到,在车轮跳动±50mm的行程内,传统麦弗逊悬架的车轮转向角的变化范围为-0.67°~1.07°,而控制臂纵向“0偏移”L型麦弗逊悬架的主销后倾角变化范围为-0.50°~0.79°,左右轮转角变化相反。在车轮跳动过程中,方向盘固定,由于转向拉杆的作用,左右车轮会产生绕主销的转动,从而使左右车轮产生转向角。一般要求将该转角控制在一定的范围内,否则不仅影响汽车的操纵稳定性,而且会加剧轮胎的磨损;控制臂纵向“0偏移”L型麦弗逊悬架比传统麦弗逊悬架在抬/点头量都有一定程度的降低,即汽车操纵稳定性和乘坐舒适性都有所改善。

图14 车轮转向角随车轮跳动的变化曲线

图15 点头量随车轮跳动的变化曲线

图16 抬头量随车轮跳动的变化曲线

4 结论

本文利用多体动力学理论,在虚拟样机仿真软件ADAMS/Car中建立了传统三角形控制臂麦弗逊悬架和改进后控制臂纵向“0偏移”L型麦弗逊悬架多体模型,进行了双侧车轮同向激励输入下的运动学仿真计算。

1)通过运动仿学真分析,揭示了传统麦弗逊悬架和控制臂纵向“0偏移”L型麦弗逊悬架的车轮定位参数、车轮转向角以及抬/点头量一般运动规律;

2)通过对比两种型式麦弗逊悬架的运动学仿真结果,可知控制臂纵向“0偏移L型麦弗逊悬架更有利于提高汽车的操纵稳定性与平顺性;

3)本文研究表明,控制臂与车身连接位置的适当变化在一定程度上有利于改善汽车的操纵稳定性。运动学性能只是汽车整体性能的一部分,L型麦弗逊悬架是否可以取代传统型麦弗逊悬架,需要进行更深入的全面研究。

[1]陈立平,张云清,任伟群,覃刚,等.机械系统动力学分析及ADAMS应用教程[M].北京:清华大学出版社,2005.

[2]王国强,张进平,马若丁.虚拟样机技术及其在ADAMS上的实践 [M].西安:西北工业大学出版社,2002.

[3]陈德民,槐创锋,张克涛.精通ADAMS 2005//2007虚拟样机技术[M].北京:化学工业出版社,2010.

[4]艾维全,高世杰,王承,廖芳.麦弗逊式前悬架的设计改进及分析[J].上海汽车,2004,8:26-28.

[5]郭孔辉.汽车操纵动力学[M].长春:吉林科学技术出版社,1991.

[6]赵立微,基于K&C试验的悬架特性分析与试验优化[D].吉林大学,2008.

[7]陈家瑞,马天飞.汽车构(下)[M].北京:人民交通出版社,2006,5.

[8]刘伟忠.基于虚拟样机技术的某车悬架K&C特性仿真分析及硬点优化[D].吉林大学,2009.

[9]Hazem Ali Attia Numerical Kinematic Analysis of the Standard Macpherson[J].KSME International Journal,2003,17(12):1961-1968.

[10]J.Liu,D.J.Zhuang,F.Yu,L.M Lou.Optimized design for a Macpherson strut suspension with side load springs[J].International Journal of Automotive Technology,2008,9(1):29-35.