电动车辆动力系统设计及联合仿真

龚 昕,陈 龙,江浩斌,高 非

(江苏大学汽车与交通工程学院,江苏镇江 212013)

电动车辆动力系统设计及联合仿真

龚 昕,陈 龙,江浩斌,高 非

(江苏大学汽车与交通工程学院,江苏镇江 212013)

通过分析电动车辆对驱动电机转矩和转速的要求,以一电动车辆为例,选定了永磁无刷直流电机作为驱动电机,利用MATLAB中电气模块SimPowerSystems建立电机及其控制器仿真模型,设计了包含转速PID和电流滞环控制的双闭环控制策略;根据整车三维实体模型中硬点位置,在ADAMS中建立了整车机械仿真模型。通过MATLAB及ADAMS联合仿真,分析了电动车辆的动力性(最大车速、最大爬坡度、加速时间),对研制的样车进行了测试并与仿真结果进行对比,结果表明仿真结果与试验结果吻合良好,验证了电动车辆仿真模型的有效性。

电动车辆;电机设计;动力性;联合仿真

电机驱动系统是电动车辆研究的重点,其核心装置是电机及其控制器[1]。国内外许多学者都对电动车动力性设计理论进行了研究。山东理工大学钟磊,等[2]对电机、变速器、主减速器进行了设计、计算与匹配,并使用ADVISOR进行了验证。合肥工业大学的唐鹏,等[3]建立了纯电动汽车各动力系统部件的数学模型,用ADVISOR车辆仿真软件系统对电动汽车在典型的道路环境(驾驶工况)下的动力性进行了仿真。武汉理工大学的陈志雄,等[4]在某纯电动汽车动力系统的基础上,利用ADVISOR车辆仿真软件建立了蓄电池、电动机及驱动系统和整车仿真模型。韩国ITESO大学的J.M.Lee,等[5]介绍了电动汽车电子动力系统,包括电池、电机和驱动系统的仿真。葡萄牙Polytechnic Institute of Coimbra 的 João P.Trovão[6]介绍了一种微型城市电动汽车VEIL的在ISEC大学进行了动力性测试,并与仿真模型进行了对比。

国内外关于电动车辆动力性的文献都很少系统的将车辆和电机,机械与电子结合起来进行综合考虑。笔者根据电动车辆动力性要求对电机的转矩及转速进行匹配设计,在MATLAB中建立电机及其控制器模型,将擅长机械建模的虚拟样机软件ADAMS应用到电动车辆仿真分析中,通过联合仿真分析电动车辆的特性。

1 电机参数的选择

从获得尽可能高的平均行驶速度的观点出发,动力性的评定主要有3方面的指标,即最高车速、加速时间、能爬上的最大坡度,设计最高车速为25 km/h,最大坡度为20%,0到最大车速加速时间为15 s。

1.1 电机驱动转矩的选择

动力性3方面指标可以等效换算成电动车辆的行驶总阻力,即当电动车辆驱动力Ft大于行驶总阻力时,便可满足动力性要求。电动汽车行驶阻力包括4个部分:滚动阻力Ff、空气阻力Fw、坡道阻力Fi、加速阻力 Fj。

式中:io为传动比;r为滚动半径,m;η为传动系效率,%。

1.2 电机最大转速的选择

电机所需最大转速可以通过电动车辆最高车速求得:

式中:f为滚动阻力系数;CD为空气阻力系数;A为迎风面积,m2;ua为车速,km/h;m为整车质量,kg;α为坡道角度,(°);δ为旋转质量换算系数;du/dt为行驶加速度,m/s2。

电机驱动转矩则可表示为:

式中:umax为车辆最大车速,km/h。

1.3 电机的运动方程

永磁电动机转矩、功率密度大,位置检测和控制方法简单,效率高[7],已在国内外多款混合动力电动车辆中获得应用,发展前景十分广阔。根据定子绕组中反电动势波形的不同,可以分为永磁无刷直流电机和永磁同步电机2种形式。永磁无刷直流电动机在电机有效材料利用率相同的情况下,平均转矩比永磁同步电机的大,控制器和转子位置传感器成本也较低,永磁无刷直流电动机转矩、功率密度大,更普遍的作为电动车辆的动力源。

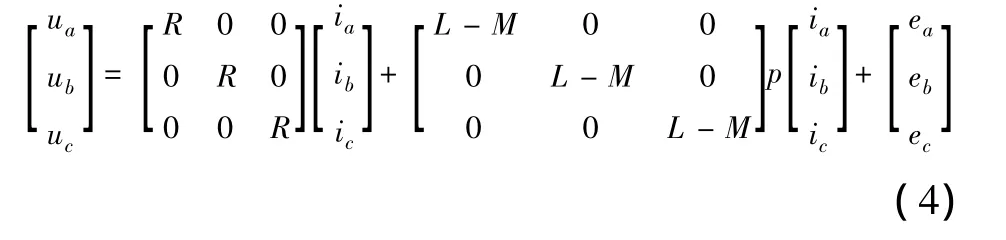

笔者研究某电动车辆采用二相导通星形三相六状态的控制方法来控制永磁无刷直流电机,这种控制方法在任何时间都是两相线圈导通,1周内有6种状态,其电压方程为:

式中:ua,ub,uc为三相定子电压,V;ea,eb,ec为三相定子的反电动势,V;ia,ib,ic为三相定子相电流,A;Ra,Rb,Rc为三相定子绕组的相电阻,Ω;p为微分算子(d/dt);La,Lb,Lc为三相定子自感,H;Lab,Lac,Lba,Lbc,Lca,Lcb为三相定子绕组之间。又由于三相绕组对称,则有La=Lb=Lc=L,Lab=Lac=Lba=Lbc=Lca=Lcb=M,Ra=Rb=Rc=R。由于三相对称的电机中,ia+ib+ic=0,所以电压方程可简化为:

电磁功率可以由电机的三相反电动势和三相电流求出,计算公式为:

式中:ω表示为电机当前转速,rad/s。

永磁无刷直流电机的运动方程:

式中:TL表示为电机负载转矩,N·m;J为转动惯量,kg·m2。

根据公式(1)~公式(7),可得该电动车辆运动方程为:

利用上述基本理论,根据某电动车辆的电机的整车动力性设计要求,可得驱动电机动力性参数最高转速为5 000/r·min;最大转矩为75 N·m;最高功率为40 kW。

2 电机控制器的设计方法

无刷直流电机模型采用MATLAB中的SimPowerSystems模块,此模块可提供适合基本电子电路和电力系统的建模与仿真工具。这些工具可帮助发电、输电和配电以及向机械能量转换的建模。Sim-PowerSystems非常适合开发复杂的自给型电力系统,同样适合电动车辆控制器硬件设计。

电机控制器采取转速、相电流双闭环控制,主环控制速度,副环控制相电流。在最大电流受限的条件下,希望利用电机的允许过载能力。理想的情况是:在过渡过程中始终保持电流为允许的最大值。同时使电动车辆尽可能用最大的加速度起动,到达稳态转速之后,又让电流立即降低,使转矩马上与负载相平衡,从而转入稳态运行。但由于电感的作用,电流是无法突变的。为了实现在允许条件下最快地起动,关键是要获得一段能使电流保持最大值恒流过程,同时在起动结束后,要保持速度恒定。由于只是转速参与输入量的调节,因此,引入了转速和电流双闭环调速系统。电机控制器流程(图1)。

图1 控制器控制方式流程Fig.1 Control mode flowchart

电机启动时,电机输出转矩经过减速器,机械差速器后平均分配给2个半轴,从而驱动车辆。随着电机转速的增加,电机控制器对给定转速与实际转速进行PID控制,输出给定相电流。给定相电流与实际相电流经过电流滞环控制,产生脉宽调制PWM信号,调整占空比,改变输出电压,从而调整电机转速,使其与给定转速相同,同时控制相电流在安全范围内,防止MOSFET管功率过大。

图2 电流滞环控制等效电路Fig.2 Current hysteresis control equivalent circuit

电流的控制是采用滞环控制,以控制A相电流为例,当A相导通有:

式中:UA为A相电压,V;LA为A相电感,H;EA为A相反电势,V;iA为A相电流,A;RA为A相电阻,Ω。

由于在电枢电阻较小,忽略iARA,则通过积分可得

假设A相电流小于给定电流,则功率管A1、C2导通,功率管A2关闭,UA等于电池电压,此时A相电流开始上升[如图2(a)],反之则功率管A2、C2导通,功率管A1关闭,UA等于0,此时A相电流开始下降[如图2(b)]。模块结构如图3,输入为三相参考电流和三相实际电流,输出为PWM逆变器控制信号。使用这种方法,实现电流的闭环控制,使实际电流不断跟踪参考电流的波形。

图3 电流滞环控制仿真模型Fig.3 Current hysteresis control simulation model

3 整车模型建立与联合仿真

3.1 建模前提

由于车辆是一个复杂的机械系统,建模时需对其结构进行适当简化。本文将簧上质量视为一个具有6个自由度的刚体,各运动副内摩擦力忽略不计,所有零件均认为是刚体,不考虑变形。

3.2 整车特点

小型电动汽车有以下特点:①后轮驱动,前轮为从动轮、转向轮;②由一个永磁无刷直流电机作为动力源,连接减速机构,差速机构,最后将电机转矩传递到左右车轮;③传动比固定,没有变速器,通过前进档和后退档控制电机的正转、反转,从而实现前进与倒车。

车辆模型参数从厂商提供的CATIA模型中获得,根据CATIA给出的硬点位置,建立ADAMS模型,弹簧、减振器参数通过台架试验获得,轮胎参数主要由轮胎厂商提供。建模主要数据如表1。

表1 建模主要数据Tab.1 Main design parameters

3.3 建模步骤

根据车辆模型参数,运用ADAMS软件,建立整车系统的运动部件和机构约束,从而建立整车模型。该整车模型包括前悬架系统模型、后悬架系统模型、路面模型以及前后轮胎系统模型,如图4。

主要步骤:①根据子系统中各个零部件之间的相对运动关系,建立各个零部件之间的约束关系,把没有相对运动关系的零部件定义为一个通用零件;②确定前后悬架的刚度、阻尼系数;③定义主销轴线、前束角和外倾角等定位参数;④底盘部分假设为一个集中质量的球体,设置质心质量,前、后簧上质量;⑤对轮胎参数(滚动阻力系数、滚动半径、转动惯量)进行设置;⑥设置路面坡度。

图4ADAMS模型Fig.4 ADAMS model

3.4ADAMS和MATLAB联合仿真

以Windows作为平台的电动车辆仿真软件有EVSIM、HEVSim、ADVISOR、PSAT 等,其中关于电动车辆动力学仿真的文献大都局限于使用ADVISOR仿真。这些软件都是通过数学公式在MATLAB/Simulink建立数学模型,再通过封装,界面化,以简单、方便的操作满足使用者,体现出电动车辆的共性,但对个性的要求却不能满足,仿真精度低,且不能形象的显示出仿真过程。笔者采用MATLAB与ADAMS联合仿真,直接利用ADAMS建立机械系统仿真模型,而不需要使用数学公式建模(图5)[8]。

图5MATLAB与ADAMS联合仿真模型Fig.5 MATLAB and ADAMS co - simulation model

4 动力性试验验证

4.1 试验设备

试验与仿真对比主要在4个方面(母线电流,电池电压、车辆驱动力、车速)。电池电压通过VSM500D/20 mA磁平衡霍尔电压传感器采集,母线电流则使用CS1000EK2霍尔电流传感器,NI数据采集系统(图6)接受传感器传出的信号,驱动力和转速可以通过底盘测功机(图7)测得。

4.2 试验过程与分析

动力性试验在转鼓排放试验室进行,根据GB/T 18385—2005《电动车辆动力性能试验方法》,在试验前首先以制造厂估计的30 min最高车速的80%速度(即60 km/h)行驶5 000 m,使电机及传动系统预热,之后分别进行了平路上4%、12%、20%坡度的最大车速的试验。

通过平路上最大车速试验的数据与仿真数据进行对比,以验证仿真的正确性。

在电动车辆起步时,为了克服转鼓的静摩擦力并使电机迅速启动,需向电机绕组注入大电流,因为电机的输出转矩与相电流成正比,故向电机绕组注入大电流可以获得高输出转矩,以此克服转鼓静摩擦力和迅速启动电机。为了满足电机的大功率需求,此时需电池输出大电流,所以在这个阶段电机的母线电流大,又因为电池自身存在内阻,在电池大电流供电时,电池的端电压被拉低。

随着车速继续爬升,此时电机的转速也已经很高了相应的,电机的反电动势也已经很高了。所以在此阶段,电池向电机绕组注入大电流的能力大大下降,电池无法维持输出大电流。具体表现为电机的母线电流小,电池端电压慢慢地恢复到正常状态。

从图8~图11可以发现,无论在输入(电流、电压)还是输出(驱动力、转速)仿真结果和试验结果都基本吻合。采用转速PID和电流滞环控制的双闭环控制策略的整车在起步阶段车速上升速度快,平稳,车辆获得的驱动力大。

图8 时间-速度曲线Fig.8 Time - velocity curve

5 结论

笔者从动力性要求出发,设计电机和控制器,最后在通过运用MATLAB建立电机模型与ADAMS建立的整车模型相结合,对平路上最大车速工况进行了仿真分析,得出以下结论:

1)提出了不同于其他电动车辆一味使用ADVISOR软件建模的方法,而是根据动力性指标设计电机及其控制,再通过ADAMS和MATLAB/SimPower-Systems联合仿真,试验结果与仿真结果类似,所建立的整车多体模型是精确的,建立的虚拟试验平台是可行的。运用该方法可以对影响电动车辆动力性的各因素进行分析,为整车动力性性能的优化设计提供了虚拟试验平台,具有重要的工程应用价值。

2)对车辆模型进行适当修改后,即可对操纵稳定性、平顺性等车辆其他技术指标进行仿真,最大发挥ADAMS在运动学仿真上的优势。可以认为,联合仿真可以为实际生产提供仿真度较高的参考价值,减少开发费用,缩短开发周期,提高产品质量。

3)从动力性要求来设计电机和控制器的方法是可行的,有效的。由于电机控制器在MATLAB中建立,控制算法易于修改,可以根据不同需要,修改其控制方式,满足电动车辆各方面的要求。

[1]汪贵平,马建,杨盼盼,等.电动汽车起步加速过程的动力学建模与仿真[J].长安大学学报:自然科学版,2009,29(6):98-102.

WANG Gui-ping,MA Jian,YANG Pan-pan,et al.Dynamic modeling and simulation of starting and acceleration for electric vehicle[J].Journal of Chang'an University:Natural Science Edition,2009,29(6):98-102.

[2]钟磊,高松,张令勇.纯电动轿车动力传动装置参数匹配与动力性仿真[J].山东理工大学学报:自然科学版,2010,24(1):78-80.

ZHONG Lei,GAO Song,ZHANG Ling-yong.Matching of parameters of power transmission device and dynamic simulation for electric vehicles[J].Journal of Shandong University of Technology:Natural Science,2010,24(1):78-80.

[3]唐鹏,孙骏.电动汽车动力性能的建模与仿真[J].交通与计算机,2007,25(1):100-103.

TANG Peng,SUN Jun.Modeling and simulation of dynamic performance of electric vehicle[J].Shanghai Auto,2007,25(1):100-103.

[4]陈志雄,钟绍华.基于Advisor的纯电动汽车动力性能仿真[J].上海汽车,2008(1):8-11.

CHEN Zhi-xiong,ZHONG Shao-hua.Pure electric vehicles based on dynamic performance simulation based on advisor[J].Shanghai Auto,2008(1):8-11.

[5]Lee J M,Cho B H.Modeling and simulation of electric vehicle power system[C]//Energy Conversion Engineeing Conference.Honolulu,Hawaii:[s.n.],1997:2005-2010.

[6]João P T.Simulation model and road tests comparative results of a small urban electric vehicle[C]//35th Annual Conference of IEEE.Porto,Portugal:[s.n.],2009:836-841.

[7]张科勋,童毅,李建秋,等.一体式起动发电机系统概述[J].汽车工程,2005,27(3):377-380.

ZHANG Ke-xun,TONG Yi,LI Jian-qiu,et al.A review on integrated starter alternator system[J].Automotive Engineering,2005,27(3):377-380.

[8]卫国爱,全书海,朱忠尼.电动汽车驱动用无刷直流电动机的控制与仿真[J].电机与控制应用,2009,36(1):16-19.

WEI Guo-ai,QUAN Shu-hai,ZHU Zhong-ni.Simulation and control of brushless DC motor in electric vehicle drives[J].E-lectric Machines & Control Application,2009,36(1):16-19.

Power System Design and Co-simulation for Electric Vehicle

GONG Xin,CHEN Long,JIANG Hao-bin,GAO Fei

(School of Automobile and Traffic Engineering,Jiangsu University,Zhenjiang 212013,Jiangsu,China)

Based on analysis of electric vehicles driving motor torque and speed,brushless DC motor was chosen to be power source.Double closed loop speed regulation system was applied to the electric vehicle controller;motor and controller were designed in MATLAB/SimPowerSystems;the mechanical model was built by ADAMS through the hardpoints.Based on co-simulation,the dynamic performance including max speed,maximum gradability and acceleration time was analyzed and dynamic test was conducted.Comparison between simulation results and test results showed validity of the simulation model.

electric vehicle;motor design;dynamic performance;co-simulation

U469

A

1674-0696(2011)03-0485-05

2010-12-16;

2010-12-30

龚 昕(1986-),男,江苏南京人,硕士研究生,主要从事电动车辆仿真方面的研究。E-mail:124315063@qq.com。