衬砌钢模台车液压系统分析与仿真

廖湘辉 余 健 李仁德 石 勇 谭宗柒

(1.三峡大学机械与材料学院,湖北宜昌 443002;2.中冶连铸技术工程股份有限公司,武汉 430073)

钢模台车是隧道施工中混凝土二次衬砌用的一种大型非标准机械设备,其主体结构是板梁结合的钢结构,在铁路、公路及水利水电隧道施工中被广泛应用.采用钢模板台车,可极大地提高隧道衬砌混凝土施工的质量和施工的机械化程度,减少对洞内其它施工作业的干扰,加快施工进度,提高施工效率.本文以三峡地下电站引水隧洞上弯段衬砌用双曲钢模台车作为研究对象,利用Simulink软件,对钢模台车的液压系统进行仿真,通过调整不同的参数值,观察仿真曲线的变化,可以知道仿真参数对系统性能的影响,有利于选择优化参数,有利于设计出合理的系统,从而提高施工效率,实现了对液压系统的智能设计.

1 双曲钢模台车的整体结构

双曲面钢模台车由模板系统、门架、支撑系统、液压系统、行走装置、防倾覆装置等组成.模板系统由两侧边模和顶模组成,顶模与边模之间铰连接.门架底梁上设置有车轮和支撑千斤顶,可在底部钢轨道上移动,门架与模板支撑梁通过丝杆和液压油缸连接,利用油缸进行模板的收支[1].钢模台车结构如图1所示.

图1 双曲钢模台车的整体结构图

2 双曲钢模台车液压系统分析

台车液压系统由液压控制台、液压缸及控制油路等组成,如图2所示.4个竖向液压缸分设于台车四角,既能同步升降,也可单缸调整,完成对拱顶模板的立模、脱模与模板的上、下对位.侧向液压缸分设于左、右两侧,左、右各2个,侧向液压缸通过活塞杆的伸缩动作完成直墙模板的立模、脱模及左、右对位.水平液压缸共2个,用来推动模板整体左、右移动,使模板能相对于门架左、右平动,从而实现模板中心与隧道中心的对位[2].

电磁溢流阀2的电磁铁断电时,液压泵卸载.电动机驱动液压泵正常运行后,通过电磁溢流阀通电并将压力调至12.6MPa,即可进入工作状态.

图2 钢模台车液压系统原理图

(1)竖向液压缸的升降.4个竖向液压缸通过升降完成台车的立模和脱模工作.按动竖向液压缸上升启动按钮,换向阀20切换至左位,同时换向阀21~24均切换至下位,液压泵3的压力油经阀20和阀21~24及液压锁25~28的左侧液控单向阀同时进入竖向液压缸31~34的无杆腔,同时导通25~28的右侧液压单向阀供各缸有杆腔回油,4个竖向液压缸的活塞杆同时上升,完成台车立模工作.

(2)侧向液压缸伸缩.两组侧向液压缸8、9及10、11通过伸缩完成左、右模板的立模和脱模工作,由电磁换向阀12~15控制.按下左侧液压缸外伸启动按钮[3],三位四通电磁换向阀16切换至左位,同时二位二通电磁换向阀12和13切换至下位,液压泵的压力油经阀16和阀12、13同时进入左侧液压缸8和9的有杆腔,两个液压缸活塞杆缩回.

按上述同样方法操作,通过操纵三位四通电磁换向阀17和二位二通电磁换向阀14、15可完成右侧模板的立模、脱模工作.

(3)水平液压缸的操作.两个水平液压缸35和36由三位四通电磁换向阀18和19的控制,可同时动作,也可单独动作,完成模板相对门架左、右平动,从而实现模板中心与隧道中心的对位.

3 液压系统数学模型的建立与仿真

由于钢模台车液压系统中提升顶模的液压缸31~34为并联系统,运动特性相同,因此本文只对其中的液压缸33做仿真分析.液压系统如图3所示.

图3 顶升液压系统图

本液压系统建模时依据节点法建模.即系统某点的压力与流入和流出该点的流量有关.根据该建模的原理,每个液压元件建模时要对一些数学模型进行适当的等价变换.要求元件的输入为压力,输出为流量.

(1)液压容腔

液压系统由液压元件和管路组成,液压元件通常有多个油口并与管路相连[4],通过管路相连的多个元件之间构成液压容腔.把液压管路的汇交点定义为节点,对每个节点建立流量平衡方程,以表达节点压力和进出该节点流量之和的关系.设∑qi是进出容腔流量总和,则容腔压力为

式中,Vi为容腔的油液体积;E0为有效体积弹性模量.

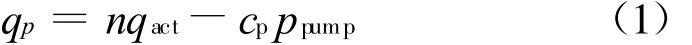

(2)液压动力元件

对所采用的A10VSO液压泵而言,其输入参数有转速和液压泵排量指令;输出参数有输出压力和流量.实际上,泵的输出流量是转速、负载压力和排量3个输入参数的函数.为简化泵模型,采用半经验模型.在流量保持不变的条件下其驱动功率与工作压力成正比,因此,泵的输出流量qp(l/min)可以表示为

式中,n为泵转速(r/min);cp为泵泄漏系数;qact为泵实际排量;ppump为泵输出压力(MPa).

(3)液压控制元件

溢流阀:溢流阀模型的建立以所接节点的压差为输入,控制流量为输出.设其导通液导为G,设定压力为pM(MPa).则溢流阀的特性方程为

电磁换向阀的数学模型:

式中,Kq为流量增益;Kc为流量-压力系数;p1、p2为阀进、出口压力,

式中,Fe为电磁力(N);m为阀芯质量(kg);x为位移(m);Kv、Ks分别为对中弹簧刚度和稳态液动力系数;Rm为库伦摩擦力(N).

(4)执行装置

钢模台车液压系统采用的是非对称的单出杆油缸,在Simulink中以液压缸两腔所接节点的压力为输出,计算出活塞杆的速度、位移、及进出大小两腔的流量.在计算速度和位移时,包含有非线性环节,通过设定积分的上下限,可实现活塞位移的运动限位.

液压缸的数学模型可用以下方程组描述:

式中,xp为液压缸活塞位移(m);m为液压缸活塞及活塞杆质量(kg);A1为液压缸无杆腔活塞面积(m2);A2为液压缸有杆腔活塞面积(m2);Bp为液压缸活塞粘性摩擦系数(Ns/m);Fl为活塞杆上外加负载(N).

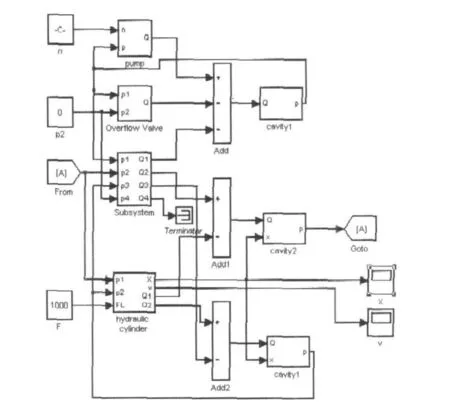

在Simulink中首先根据元件的数学模型,建立各元件的子模型,再由各子模块搭建整个液压系统的仿真模型,如图4所示.

图4 液压系统的动态仿真模型

4 仿真结果分析

基于图4所示的系统仿真模型,输入各元件仿真参数及负载,对此液压系统的工作过程进行仿真,得到仿真结果,在各仿真结果图中,横坐标均为时间t.图5为液压缸的位移输出曲线图,从图5(a)可以看出液压缸的位移在负载信号的输入下[5],最初有一个运动延迟,液压缸在负载信号输入的前0.006 s处于静止状态,甚至有向反向运动的趋势,在0.006s后速度趋于匀速稳定.图5(b)为液压缸的运动速度输出曲线图,从曲线图中可以看出其速度在初始阶段有一个振荡,振幅较大,振荡过程大约持续0.1 s后,速度逐渐趋于稳定.从这个动态仿真的结果可以看出液压系统的动态特性的优劣,如还不能满足设计要求,则可改进系统设计或者系统参数,直到满足要求为止.

利用Simulink对液压系统进行动态仿真还可以考察系统的参数对其动态特性的影响,为液压系统的设计提供依据.本文分析液压泵转速和液压缸外负载对液压系统动态性能的影响.

图5 (a) 液压缸活塞杆位移曲线

图5 (b) 液压缸活塞杆速度曲线

(1)不同泵输入转速下系统的动态性能

泵输入转速会随发动机转速的变化而变化.在其它条件相同时,改变泵输入转速,可得到图6(a)所示的系统输出转速随泵转速变化的动态仿真曲线.从图6(a)可知随着泵输入转速的提高,液压缸的动态响应过程调节时间缩短,超调量变小,系统会更快地达到稳定状态,其稳态值与泵转速成正比[6].因此可知,系统的容积效率与泵的转速有一定的关系,故在选择发动机时应注意与泵的额定转速相匹配.

(2)不同的外负载下液压缸的动态性能

其它条件相同时,不同外负载下系统输出转速随泵马达系统排量成阶跃变化的动态仿真结果如图6 (b)所示.油缸运动的最后稳定速度随着负载的增大而有所降低,对系统动态性能影响不大.在起动阶段,由于惯性作用的影响,液压缸受负载作用的影响较大.而稳定时负载对油缸的运动的影响较小.

5 结 论

(1)在设计真实的系统前进行仿真,通过调整不同的参数,观察曲线的变化,可知道各参数对系统的影响,有利于选择优化参数、设计出合理的系统,从而降低了设计成本,大大地缩短了设计周期.通过对已研发的系统进行仿真,可以了解和评价系统的特性,找出影响系统性能的关键参数,从而提出合理的改进方案,提高系统的工作性能.

(2)通过Matlab/Simulink方法对钢模台车液压系统进行动态仿真,可以快速、方便地设计并优化液压系统的相关参数,从而提高了液压系统的设计效率,且具有直观、准确的优点,为液压系统动态特性的分析研究和改善提供了一条有效的途径.

(3)利用Simulink进行动态仿真的步骤是:首先建立液压系统的数学模型,其次建立仿真模型,然后对系统的参数进行初始化,最后进行动态仿真.

[1] 廖湘辉,章 成,万 刚,等.三峡地下电站引水隧洞双曲无轨滑模研究[J].水力发电,2010(8):54-55.

[2] 宋 江,陈远玲,梁 式,等.基于Matlab甘蔗收获机械切割器液压系统的动态设计与仿真[J].液压与气动, 2005(2):31-33.

[3] 李学能,韩艳艳.基于SlMULlNK的阀控液压缸的仿真[J].装备制造技术,2010(2):30-32.

[4] 庞 博,侯守全,王 慧,等.基于Matlab/Simulink的脱模液压系统动态特性仿真[J].制造业自动化,2009(6): 110-113.

[5] 杨志坚,米柏林,赖庆辉.基于Simulink的液压系统动态仿真[J].农机化研究,2005(5):93-94.

[6] 杨志平,郭攀成.基于Simulink的小型折剪两用机床液压系统动态特性的建模与仿真[J].机械研究与应用, 2007(6):108-110.