超高分子量聚乙烯与45钢的摩擦磨损特性研究

赵新泽 刘凡华 汪 杰

(三峡大学机械与材料学院,湖北宜昌 443002)

超高分子量聚乙烯(UHMWPE)由于具有优异的耐磨性(钢铁的8~9倍)、耐冲击性(聚碳酸脂PC的2倍;丙烯腈-丁二烯-苯乙烯共聚物ABS的5倍;聚甲醛POM的15倍)、耐化学性和优良的消音性以及低摩擦系数等,在生物医学、微电子、化工机械等高新科技领域以及粮食加工,纺织机械等行业中已经得到越来越广泛的应用[1-3].近年来,国内外许多学者用销盘摩擦副对其摩擦磨损性能进行了试验研究,但销盘摩擦副在重载高速条件下存在失稳卡死等现象,本文对此问题进行了改进设计,探讨了干摩擦条件下不同转速和载荷对UHMWPE摩擦磨损性能的影响.

1 试验部分

1.1 试样制备

将UHMWPE粉末倒入全自动热压镶嵌机(BUEHLER Simplimet 1000)中加热至180℃,保温保压20 min,冷却15 min后取出,尺寸为25 mm× 5mm×15mm,再用800目水砂纸打磨试样表面至粗糙度为1.6,作为上试样片.对磨件45钢外形尺寸φ 120mm×3mm圆盘,HRC50,用800目水砂纸打磨试样表面至粗糙度为0.8,作为下试样盘.试验前用丙酮超声清洗试样表面10min,干燥后置于干燥器中待用.

1.2 试验过程

利用济南试金集团生产的MMW-1摩擦磨损试验机完成试验.如图1(a)为原销盘摩擦副,下试样环上加工有一个盲孔与底座的短销进行配合定位,但在重载高速条件下,下试样环由于受载不对称容易发生翘曲,导致摩擦副出现失稳现象,甚至卡死.本文对此进行了改进,在设计夹具上装夹3个UHMWPE上试样片以保证对45钢下试样盘的加载对称,从而保证试验结果精确可靠,如图1(b)所示.

图1 改进前后的摩擦副对比

摩擦系数μ=T/(P◦r).式中,μ为摩擦系数;T为摩擦力矩(N◦m);P为载荷(N);r为摩擦半径(m).

试验参数:转速200r/min、260r/min、320r/min,相对滑动线速度为0.96m/s、1.25 m/s、1.54m/s;载荷20N、50N、80N.根据试验参数的组合进行9次试验,每次试验总转数达10000转时停止,用HMV-1T显微硬度图像测量分析系统观察试样摩擦表面微观形貌.

2 结果与讨论

2.1 结果分析

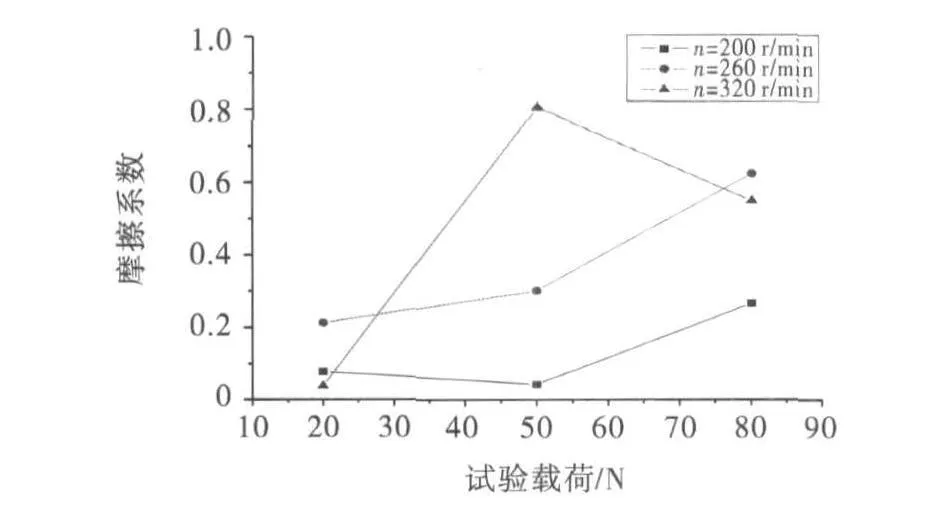

根据上述9组试验参数进行摩擦磨损试验,当试验转数达到10000转时,摩擦磨损已进入相对稳定阶段,记录此时的摩擦系数,结果如图2所示.由图2可以看出,随着载荷和转速的增加,摩擦系数总体呈现变大的趋势.当试验载荷逐渐增大时,转速相对较低(200 r/min)条件下摩擦系数的变化范围为0.08~0.27;但在转速相对较高(320 r/min)条件下摩擦系数出现了不规律变化,先从0.04增大至最大值0.81,后来又减小至0.55,表明了UHMWP的摩擦特性受转速的影响较大.

图2 不同载荷和转速条件下的摩擦系数

图3(a)所示为轻载低速条件下的摩擦系数-时间曲线,从图中可以看出,在0~600 s期间磨损处于磨合期,摩擦系数逐渐减小.两摩擦副平面接触时,真正的接触只发生在个别粗糙峰(即微凸体)的顶部,当发生相对运动时,这些微凸体阻碍其运动使摩擦受到阻力较大,摩擦系数较高,大小约为0.56.随着时间的延长,摩擦表面上会形成一层润滑薄膜,可以减小试样间的摩擦力[4].此外,材料间不断的磨合使试样微观凹凸不平的表面逐渐变平,摩擦系数逐渐降低,摩擦开始进入稳定磨损阶段.直到转至10000圈时摩擦系数一直保持稳定而未出现明显变化,大小约为0.10.表明UHMWP在载荷20N、转速200 r/min条件下其摩擦特性良好并且非常稳定.

当载荷和转速逐步增大,摩擦系数-时间曲线如图3(b)所示.在0~300s内,摩擦系数逐渐降低,从0.18降至0.16,随后摩擦系数一直呈线性增大,当转至10 000圈时摩擦系数仍然在变大,摩擦系数为0.31.此组试验条件下开始阶段的摩擦特性同轻载低速条件相似,摩擦系数都出现了降低,两者原因一致,都是因为在开始阶段,摩擦表面存在微观凹凸不平的表面,随着磨损时间的延长,这些微凸体逐渐磨平、阻力逐渐减小从而使摩擦系数降低.但此时载荷、转速较前者大,试验过程中会产生更多的摩擦生热,经过温度感应器检测到温度上升了约50℃,但轻载低速条件下前后温度没明显变化.经过多组试验数据曲线可以发现,当载荷、转速逐步增大时,温度均出现了上升,且摩擦系数也变大.由于UHMWPE是一种半结晶性的热塑性工程塑料,存在晶区和无定形区两相.当预热处理温度高于平衡熔点Tf时,在冷却过程中, UHMWPE内无定形区将会向结晶态转变;同时预热处理温度升高和时间延长会使高聚物产生热降解和氧化分解,最终会达到一个降解作用和结晶作用的动态平衡过程.此时温度升高,UHMWPE材料的结晶作用减弱,导致了其耐磨性降低[5].

图3 不同试验参数下的摩擦系数-时间曲线

当载荷和转速调到80 N、320 r/min时,摩擦系数-时间曲线如图3(c)所示.同前面两者一样,摩擦系数在开始阶段都会逐渐减小,当降至一定程度时又开始逐渐变大.在重载高速情况下其摩擦特性与前者相比存在明显不同,在900~1 200 s内,摩擦系数突然急剧增大,随后又快速下降,先从0.48增加到0.83,又从0.83降低到0.63,摩擦系数曲线出现一个明显的尖峰,随后摩擦系数缓慢减小.重载高速条件下摩擦所产生大量热能,经过检测,在900~1 000 s温度升至最高值约为200℃,而UHMWP熔点为130~136℃.当UHMWP表面温度升高会导致表面软化,两试样表面更加紧密粘黏在一起,真实接触表面积增加,摩擦粘着分量变大,摩擦力也变大[6],因此摩擦系数升高.当温度继续升高至UHMWP熔点,材料表面会出现熔融情况,在摩擦力的作用下使这些熔融部分出现了位错滑移,高温部分“搬移”到其他地方后,此处温度降低,摩擦系数开始出现降低.试验结束后观察UHMWP试样,发现试样直角棱边处出现了多余不规则形状的试样材料,如图4所示,证明在摩擦过程中UHMWP确实出现了熔融,材料出现了转移.

2.2 表面形貌观察

图5比较了3种典型条件下UHMWP试样的摩擦表面形貌.从(a)和(b)可以看出试样表面存在明显犁沟,由于UHMWP硬度比45钢小,在摩擦过程中45钢粗糙表面的凸峰嵌入UHMWP对其进行切削作用,切削下来的磨屑充当第三体发生了磨粒磨损.图(c)中磨损区域分布不均匀、无规律,且形状不规则.这是由于在高速重载情况下UHMWP试样表面温度升高,材料发生软化并且熔融紧密粘着在对磨材料表面.而UHMWP表面能较低,粘着在对磨材料表面的转移膜在滑动磨损剪切应力的作用下发生剥落,存在粘着磨损.

图4 试验后的UHMWP试样

图5 典型条件下UHMWP的摩擦表面形貌

3 结 论

(1)在轻载低速条件下,UHMWP摩擦特性较好且稳定性强.(2)UHMWP摩擦系数受载荷、转速的影响较大,一般随着载荷、转速的增大而增大,并且温度也会随之升高.(3)相对轻载低速条件下主要存在磨粒磨损,相对重载高速条件下主要存在粘着磨损.

[1] 马 超.超高分子质量聚乙烯的应用[J].辽宁化工, 2006,35(3):165-166.

[2] 张知先.合成树脂与塑料牌号手册(上册)[M].北京:化学工业出版社,2006.

[3] 吴培熙,张留成.聚合物共混合金[M].北京:化学工业出版社,2004.

[4] 郭建良,雷 毅,余炎群.销盘试验中影响超高分子量聚乙烯摩擦学性能的主要因素分析[J].润滑与密封, 2005,167(1):109-111.

[5] 徐佩弦.高聚物流变学及其应用[M].北京:化学工业出版社,2003.

[6] 郭治天,熊党生,葛世荣.不锈钢表面粗糙度对超高分子量聚乙烯摩擦磨损性能的影响[J].理化检验-物理分册, 2001,37(9):369-372.