不同工况下高速空心滚珠丝杠的热特性研究*

曹巨江,李龙刚,刘言松,孙建功

(陕西科技大学机电工程学院,西安 710021)

0 引言

滚珠丝杠螺母副作为数控机床进给驱动系统的主要功能部件,对于数控机床向高速化方向发展起着非常重要的作用。但是滚珠丝杠在高速下长时间运行将会导致丝杠温度的上升,使其产生轴向热位移,直接导致机床进给轴的定位精度下降。目前对于高速滚珠丝杠副多采用空心滚珠丝杠副强制冷却、滚珠丝杠副螺母和支承轴承冷却、预压转换滚珠丝杠副、实时补偿热变形等先进技术来取得较好的温升效果,最大限度抑制滚珠丝杠的热位移[1]。其中抑制热变形最有效的方式是对滚珠丝杠副进给系统进行强制冷却[2]。本文以某高速精密机床X轴使用的高速空心滚珠丝杠为研究对象,分别在ANSYS中对不同转速和不同冷却液流量下的温度场和热变形进行分析,分析结果可为空心滚珠丝杠的热设计提供参考。

1 温度场数学模型及边界条件的确定

空心滚珠丝杠的主要热源是轴承的旋转摩擦生热和螺母的移动摩擦生热。丝杠与外界的热交换主要包括丝杠与中空孔内冷却液的强制对流换热和丝杠与周围空气之间的旋转对流换热。

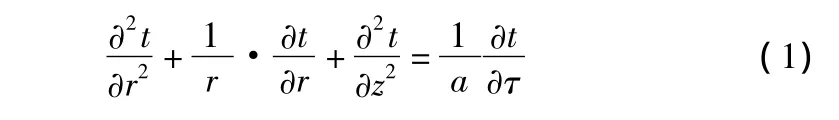

由于空心滚珠丝杠工作过程中导热系数为常数,无内热源且载荷为轴对称形式,所以其圆柱坐标系下的导热微分方程为[3]:

x、y、z——空间笛卡尔坐标;

τ——时间坐标;

t——物体的温度。

其初始条件为:

本文中取滚珠丝杠与工作环境的初始温度均为20℃。

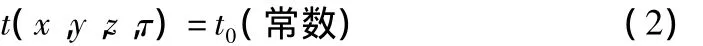

其边界条件为:

其中,q1为施加在丝杠与前、后轴承接触处的热流密度(W/m2)。a、b为丝杠与前轴承接触部分,e、f为丝杠与后轴承接触部分,c为丝杠与轴承接触部分的丝杠直径。q2为施加在丝杠与螺母接触处的热流密度(W/m2)。m、n为螺母的初始位置,p为螺母每次移动的距离,i为移动次数,d为丝杠与螺母接触部分的丝杠直径。h1为丝杠外表面上施加的空气对流换热系数(W/m2·K),s1为丝杠上除去螺母、轴承接触部分的外表面。h2丝杠内表面上施加的冷却液对流换热系数(W/m2·K),s1为空心丝杠内表面。

[4-6],计算出不同转速和不同冷却液流量下的边界条件如表1和表2所示。将计算出的值代入ANSYS进行计算,可得到各种情况下的温度场和热变形。

表1 不同转速下的边界条件

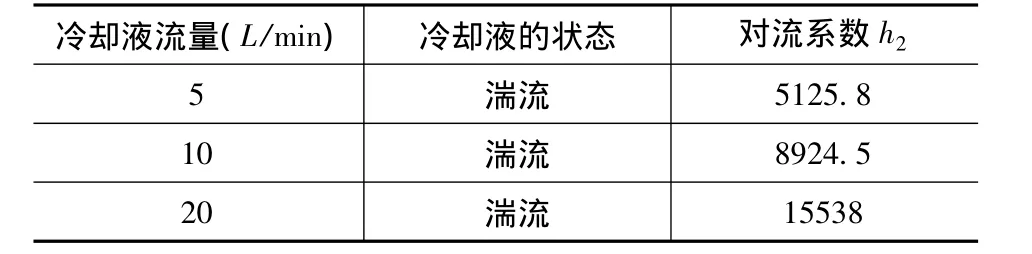

表2 不同冷却液流量下的边界条件

(续表)

2 移动载荷的施加

将轴承和螺母等效为相应的热源载荷,并且通过APDL语言施加螺母处的移动载荷,来模拟螺母与空心滚珠丝杠之间的运动。将空心滚珠丝杠与空气的对流换热系数h1施加在除丝杠与螺母、轴承接触部分外的所有外表面节点上,并且对流换热系数为恒定值。将空心滚珠丝杠与冷却液的对流换热系数h2施加在丝杠中空孔和冷却液入口圆孔的所有内表面节点上,对流换热系数也为恒定值。删掉丝杠表面上与轴承接触处的空气对流载荷,分别将产生的热流密度q1施加在该位置处,热流密度也为恒定值。按载荷步来施加螺母热源载荷,每个载荷步宽度为螺母的宽度,每次沿轴向移动一个螺母的宽度。每一步先删掉螺母与空气接触处的对流载荷,然后在接触处施加丝杠与螺母处产生的热流密度q2,进行求解。求解完成后,删除丝杠与螺母处的热流密度,再施加上螺母与空气接触处的对流换热系数。如此反复进行,直到丝杠表面温升达到热平衡。

3 计算结果分析

3.1 不同冷却液流量下的热特性分析

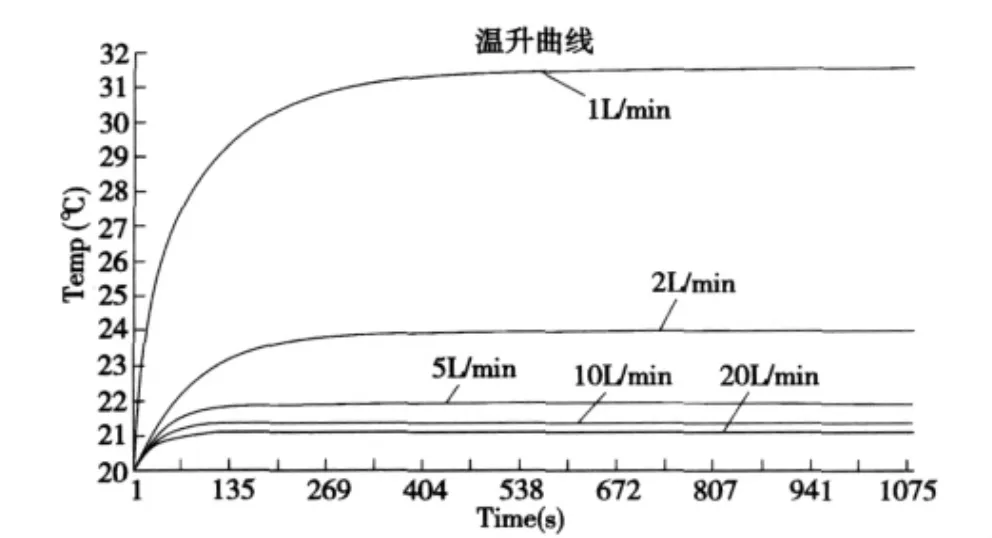

取滚珠丝杠转速为2000转/min,冷却液流量分别为1L/min、2L/min、5L/min、10L/min 和20L/min 进行分析。图1所示为滚珠丝杠和螺母接触处温度最高点的温升曲线。表3为不同冷却液流量下丝杠的热位移。从图1和表3中可以看出,随着冷却液流量的增加,丝杠表面结点温升得到显著降低,丝杠表面结点到达热平衡的时间显著较少,丝杠的热变形减小;但当冷却液流量增加到一定程度时,其对丝杠表面结点温升的影响变得很小,对热变形已经没有影响。

图1 不同冷却液流量下丝杠表面结点温升曲线(丝杠转速=2000转/min)

当冷却液流量为1L/min时,丝杠表面结点温升达到11.6℃,到达热平衡所需要的时间大约为1000S,此时的热位移为1.94μm。当冷却液流量为2L/min时,丝杠表面结点温升只有4℃,到达热平衡所需要的时间大约为500S,热位移与1L/min时相同。当冷却液流量为5L/min时,丝杠表面结点温升不到2℃,到达热平衡所需要的时间大约为250S,热位移为1.16μm。当冷却液流量大于5L/min以上时,丝杠表面结点温升可以控制到1.5℃以内,到达热平衡所需要的时间大约为150S,此时对热变形已经没有影响。因此,最适宜的冷却液流量为5L/min。

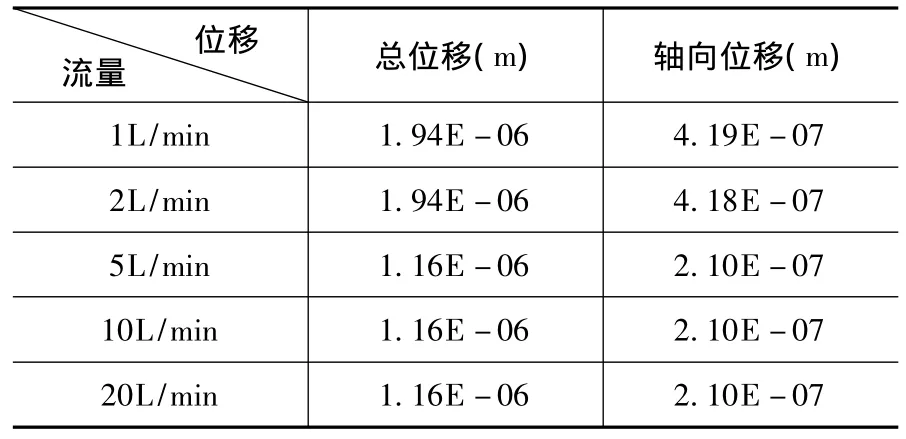

表3 不同冷却液流量下丝杠的热位移(丝杠转速=2000转/min)

3.2 不同转速下的热特性分析

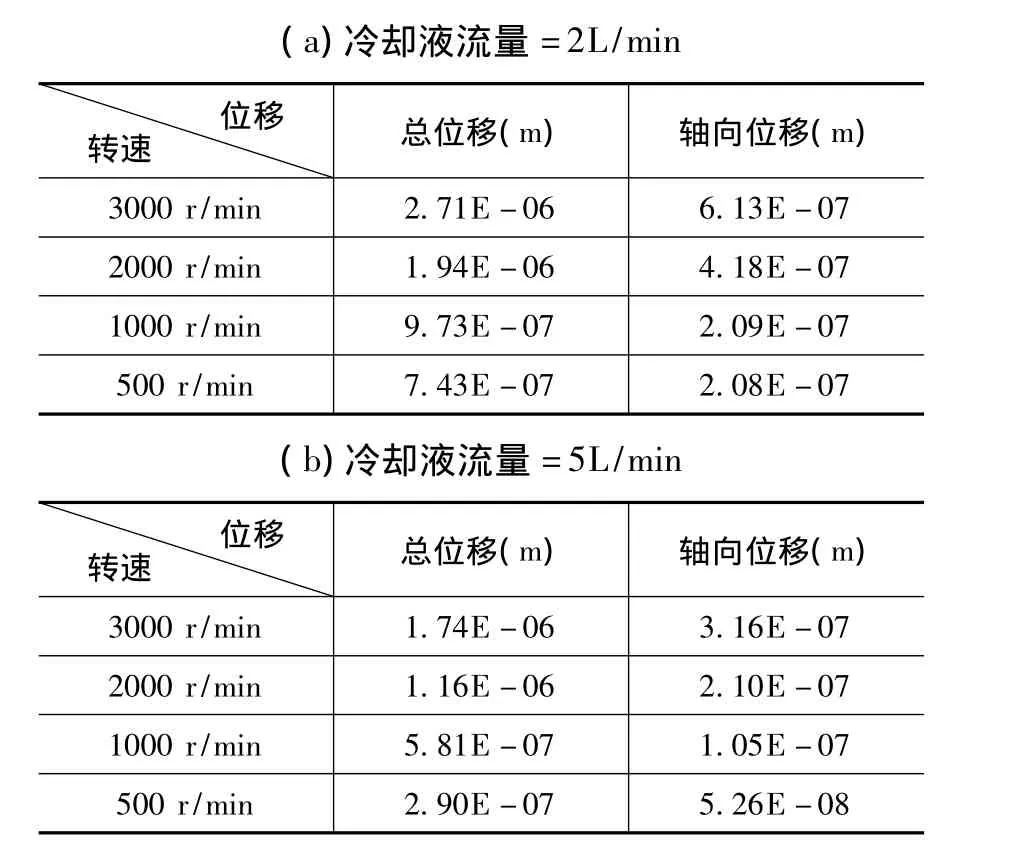

分别取冷却液流量为2L/min和5L/min,滚珠丝杠转速分别为3000转/min、2000转/min、1000转/min和500转/min进行分析。下图2所示为不同转速下滚珠丝杠和螺母接触处温度最高点的温升曲线。表4为不同转速下丝杠的热位移。从图2和表4中可看出,随着转速的升高,丝杠到达热平衡前的温升曲线斜率越大,丝杠到达热平衡时的温升越高,丝杠到达热平衡时的时间越长,丝杠的热变形越大。

当冷却液流量为2L/min、丝杠转速为3000转/min时,丝杠表面结点温升达到6℃,到达热平衡所需要的时间大约为600S,此时的热位移为2.71μm。当冷却液流量为2L/min、丝杠转速为2000转/min时,丝杠表面结点温升达到4℃,到达热平衡所需要的时间大约为500S,此时的热位移为1.94μm。当冷却液流量为2L/min、丝杠转速为1000转/min时,丝杠表面结点温升为2℃,到达热平衡所需要的时间大约为400S,此时的热位移为0.97μm。当冷却液流量为2L/min、丝杠转速为500转/min时,丝杠表面结点温升为1℃,到达热平衡所需要的时间大约为350S,此时的热位移为0.97μm。

当冷却液流量为5L/min时,丝杠表面结点温升和热位移均远远小于2L/min时的情况。随着丝杠转速的升高,丝杠到达热平衡前的温升曲线斜率更大,丝杠到达热平衡时的时间却相差不大,大约都在200S。

为了减少丝杠由于热变形而引起的对加工精度的影响,加工之前应该先对机床进行预热。在对机床进行预热的过程中,应该选择较高的丝杠转速,以便快速达到预定温度。

图2 不同转速下丝杠表面结点温升曲线

表4 不同转速下丝杠的热位移

4 结束语

本文以某高速精密机床使用的高速空心滚珠丝杠为研究对象,以ANSYS热分析模块对其在不同转速和不同冷却液流量下进行分析,得到空心滚珠丝杠的温度场,然后经过热结构耦合分析,得到空心滚珠丝杠的热位移。经过分析可得到以下结论:

(1)增加冷却液流量,可以显著降低丝杠表面结点温升,减小丝杠的热变形,但是无限加大冷却液流量并没有多大意义。针对该类型的空心滚珠丝杠,当滚珠丝杠转速为2000转/min时,经过对不同流量下的空心滚珠丝杠的热特性分析比较,冷却液流量为5 L/min比较适宜。

(2)为了减少丝杠由于热变形而造成对加工精度的影响,机床加工之前应该先对其进行预热。在对机床进行预热的过程中,应该选择较高的丝杠转速。因为丝杠转速越高,丝杠表面结点温升曲线斜率越大,可以快速到达预定的温度,大大缩短了预热时间。

(3)针对该类型的空心滚珠丝杠,当取冷却液流量为5L/min、丝杠以3000转/min的速度快速进给时,只需要经过大约四分钟的时间,丝杠即可达到其热平衡状态。

[参考文献]

[1]杨锦斌,杨维平,黄桂英,等.滚珠丝杠副热位移的抑制对策[J].制造技术与机床,2006(8):109-111.

[2]马仕龙.滚珠丝杠副高速化的技术对策[J].制造技术与机床,2009(9):113-115.

[3]王大伟,刘永红.基于有限元法的滚珠丝杠传动过程中的温度场和热变形仿真[J].计算机辅助工程,2009(6):29-33.

[4]刘泽九,贺士荃,等.滚动轴承应用[M].北京:机械工业出版社,2007.

[5]张刚.滚珠丝杠副摩擦力矩测量仪研制及其实验分析[D]. 山东:山东大学,2007.

[6]杨世铭,陶文铨.传热学[M].北京:高等教育出版社,1998.