从碱性炼铋渣中选择性浸出钠盐和钼

唐谟堂,卢阶主,唐朝波,陈永明,晋帅勇

(中南大学 冶金科学与工程学院,湖南 长沙,410083)

铋的传统冶炼方法可以分为火法[1]与湿法[2-3]两大类,绝大部分铋由火法生产,但传统火法工艺存在冶炼温度高、能耗大、低浓度SO2烟气污染严重等缺点。为此,唐谟堂等[4-10]在原有研究的基础上进行了硫化铋精矿的低温碱性熔炼实验室研究,取得了铋直收率高、粗铋质量好的效果,低温碱性熔炼还具有冶炼温度低、能耗低、不产生二氧化硫对环境的污染等优点,但熔炼耗碱较多,因此,炉渣处理再生碱[5,11]和回收稀有金属钼[12-13]是低温碱性熔炼能否实现工业应用的关键。本文作者在不同温度下分阶段用水浸出低温碱性熔炼渣,对低温碱性熔炼的工业应用具有重要促进作用。

1 实验

1.1 试样

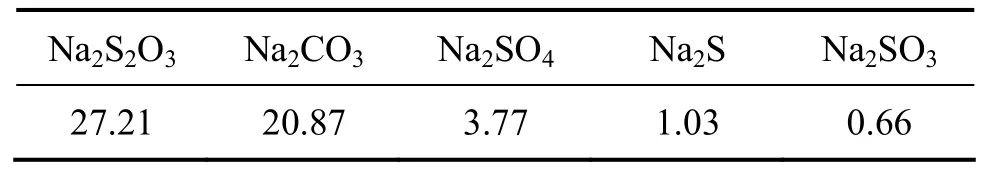

试验原料为硫化铋精矿低温碱性熔炼综合扩大试验炉渣,由于炉渣置于空气中易潮解,大部分硫化钠氧化为硫代硫酸钠。炉渣的成分(质量分数)如表 1所示。炉渣中钠盐含量(质量分数)如表2所示。

表1 铋碱性熔炼炉渣成分Table 1 Chemical composition of bismuth alkaline smelting slag %

表2 碱性熔炼炉渣中钠盐含量Table 2 Contents of sodium salts in alkaline smelting slag %

1.2 试验方法

称取一定质量的干渣,加入到圆底烧瓶中,按照一定的液固比用量筒量取自来水加入到圆底烧瓶中,将圆底烧瓶至于恒温水浴槽中,控制到所需温度,搅拌一定时间。渣浆用真空泵抽滤,进行液固分离,对常温浸出实验进行液固分离时,浸后渣不用水洗,热浸渣用适量水洗。

1.3 分析方法

固体样全元素分析用 ICP-AES,用硫代硫酸钠-碘量法[14]测定含硫钠盐形态与含量,用酸碱滴定法测定碳酸钠含量,用硫氰酸盐分光光度法测定钼含量。

2 试验原理

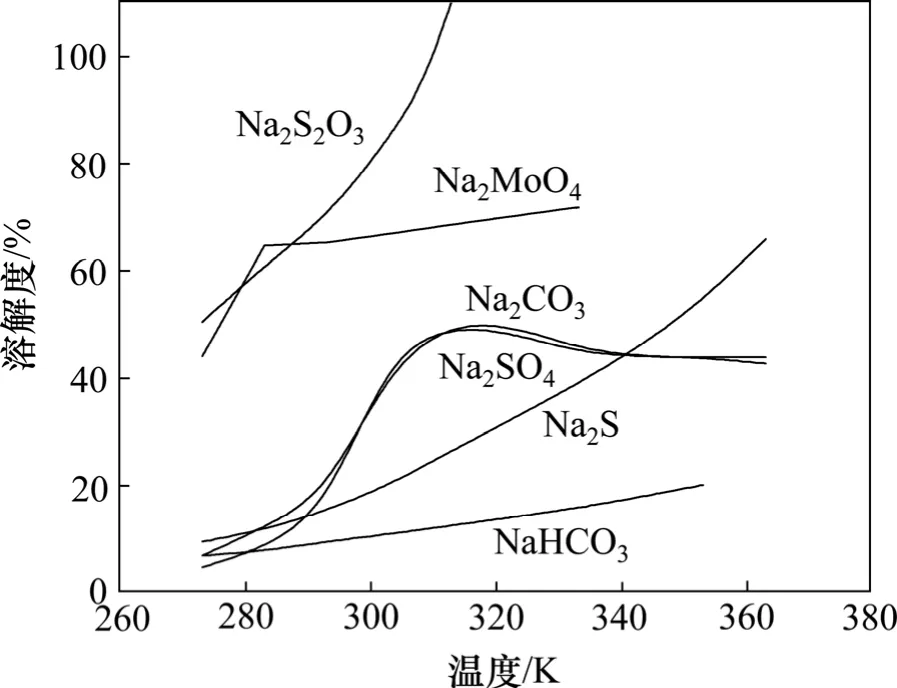

原料中主要是 Na2S2O3,Na2CO3,Na2SO4,Na2MoO4和Na2S。钠盐温度溶解度曲线[15]如图1所示。可见:相同温度下Na2CO3和Na2SO4在水中的溶解度较小,而Na2MoO4和Na2S2O3溶解度很大。对原料进行浸出过程中,当Na2CO3和Na2SO4在浸出液中饱和时,Na2MoO4和Na2S2O3还远没达到饱和,另外浸出液中高浓度的 Na2S2O3将产生共同离子盐效应抑制Na2CO3等钠盐的溶解,使Na2CO3和Na2SO4的饱和浓度降低,从而在饱和溶液中产生高溶解度盐与低溶解度盐之间的浓度差异,这种浓度差异在常温时比较明显。可以利用这种浓度差异使Na2CO3和Na2SO4大部分留在浸渣中,而Na2MoO4和Na2S2O3大部分进入常温浸液中,达到分离的效果。浸渣再用热水浸出,热浸液浓缩结晶回收苏打,结晶母液用石灰苛化,浓缩回收烧碱返回熔炼配料。常温浸出液中有较高浓度的Na2S2O3,利于浓缩结晶析出 Na2S2O3;钼主要以Na2MoO4的形态进入常温浸液,同时冷浸液中还有一定浓度的Na2S,这为硫化沉钼回收钼创造了有利条件。

图1 钠盐温度溶解度曲线Fig.1 Solubility curves of sodium salts

3 结果及讨论

3.1 常温浸出

由于原料颗粒粒径比较小,常温浸出试验只考虑液固比和时间2个因素的影响。

3.1.1 液固比的影响

在温度300 K浸出3 h的条件下,考察了液固比对常温浸出过程的影响,结果如图2和图3所示。由图2可见:液固比对Mo,Na2S2O3和Na2CO3的浸出率影响很大,液固比减小,它们的浸出率降低,当液固比小于 0.75时,Na2CO3的浸出率降低较快。这是因为液固比越小,浸出液中 Na2S2O3浓度越大,也就抑制了Na2CO3的浸出。由图3可知:Na2CO3的浓度在液固比为 0.75时最大。这是因为液固比小于 0.75时,浸出液中Na2CO3已经饱和,盐效应使Na2CO3的浓度降低;当液固比大于0.75时,浸出液中Na2CO3尚未饱和,其浓度随液固比增大而减小。从分离的角度看,液固比越小,Na2S2O3和Na2CO3的分离效果越好,但当液固比小于0.75时,液固分离困难,因此,液固比以0.75为最优。

图2 液固比对浸出率的影响Fig.2 Effect of ratio of liquid volume to solid mass on leaching efficiency

图3 液固比对浓度的影响Fig.3 Effect of ratio of liquid volume to solid mass on concentration

3.1.2 时间的影响

在温度293 K及液固比为0.75的条件下,考察了时间对常温浸出过程的影响,结果如图4所示。由图4可见:时间对 Mo,Na2CO3及 Na2S2O3的浸出率影响不大,因此,最优浸出时间不应超过1 h。

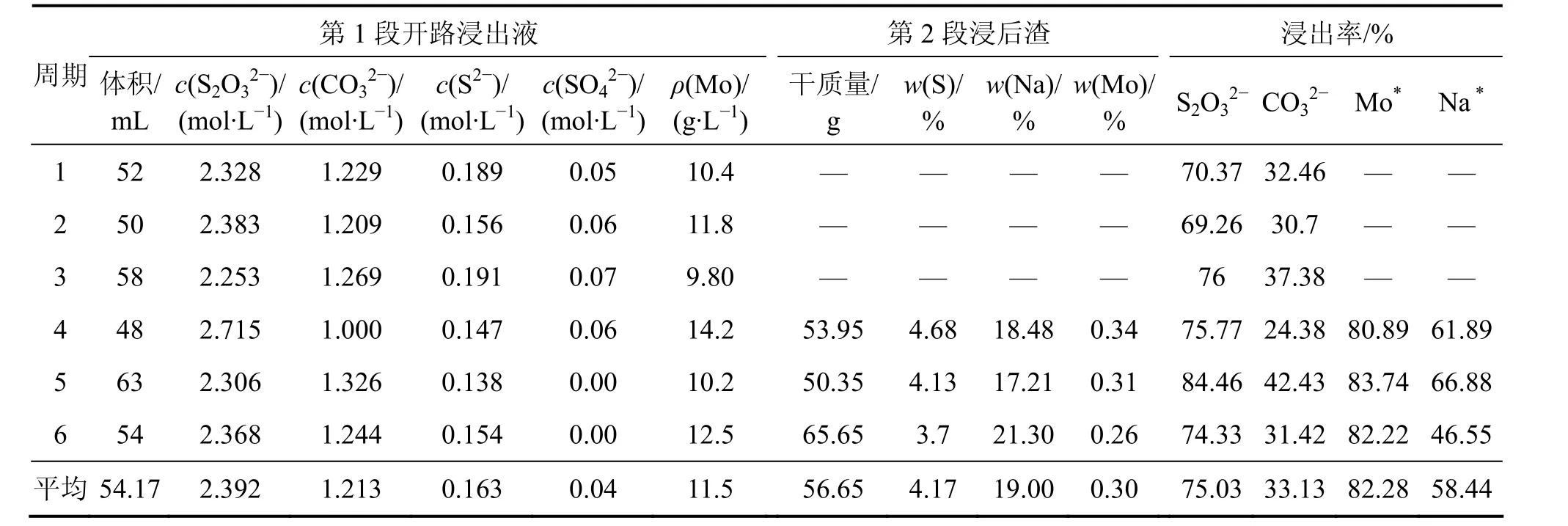

3.1.3 常温两段逆流循环浸出试验

由一段浸出条件实验结果可知,浓度和浸出率是矛盾的,为了解决这个矛盾,在温度为300 K、液固比为0.75、时间1 h的条件下,进行了两段逆流循环浸出试验,结果如表3所示。

从表3可以知,常温两段逆流循环浸出Na2S2O3的浓度2.392 mol/L,Mo的质量浓度为11.5 g/L;而Na2CO3的平均浓度却只有 1.213 mol/L,与原料中物质的量比n(Na2S2O3)/n(Na2CO3)=0.87相比,浸出液中n(Na2S2O3)/n(Na2CO3)的平均值达到了 1.97,实现了Na2S2O3和 Na2CO3的初步分离。Mo和 Na2S2O3的平均浸出率分别为82.28%和75.03%,而Na2CO3的平均浸出率仅为33.13%。

图4 时间对浸出率的影响Fig.4 Effect of time on leaching efficiency

表3 常温两段逆流浸出试验结果Table 3 Results of two-stage reverse leaching at normal temperature

3.2 热水浸出

热水浸出是为了尽可能回收冷浸渣中的碳酸钠和钼。

试料为常温两段逆流循环浸出渣,其成分如表 3所示。每次用40 g渣进行实验;主要考察温度、液固比和时间对钠浸出率的影响。

3.2.1 液固比的影响

在温度363 K、时间为2 h的条件下,考察了液固比对热浸过程的影响,结果如图5所示。由图5可知,当液固比大于2.0后,钠的浸出率变化不大。

图5 液固比对钠浸出率的影响Fig.5 Effect of the ratio of liquid volume to solid mass on sodium leaching efficiency

3.2.2 时间的影响

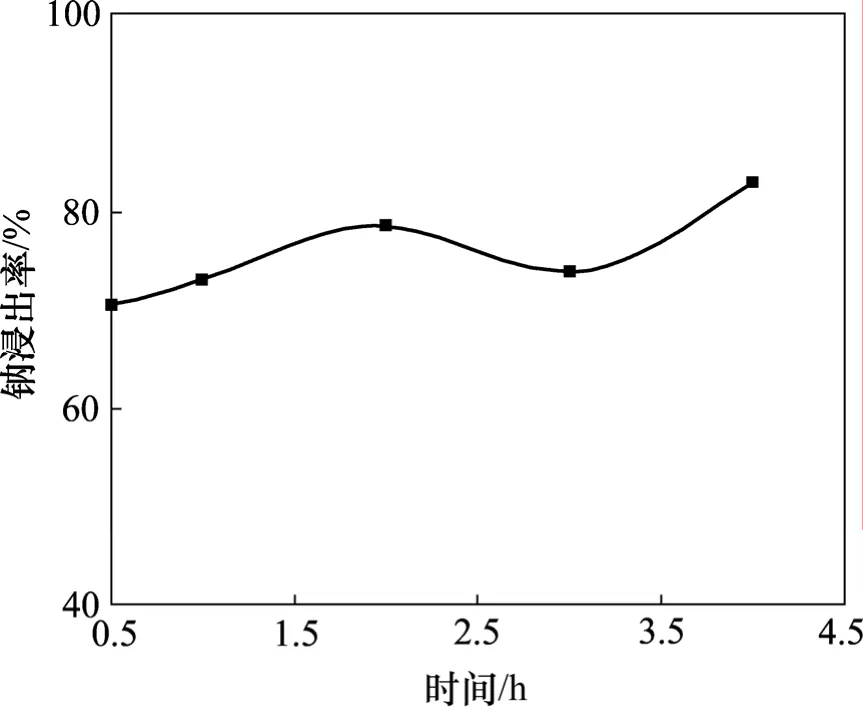

在温度363 K、液固比为1的条件下,考察了时间对热浸过程的影响,结果如图6所示。由图6可知:随时间增长钠的浸出率整体上呈缓慢升高趋势。

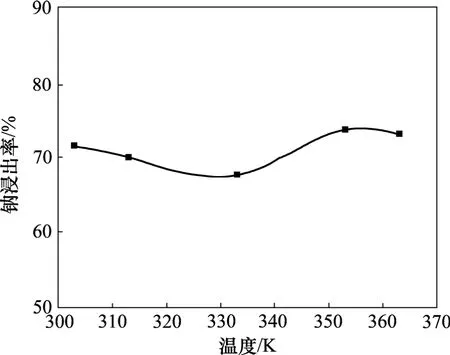

3.2.3 温度的影响

图6 时间对钠浸出率的影响Fig.6 Effect of time on sodium leaching efficiency

图7 温度对钠浸出率的影响Fig.7 Effect of temperature on sodium leaching efficiency

在液固比为1,时间1 h的条件下,考察了温度对热浸过程的影响,结果如图7所示。由图7可知:温度高于303 K后,钠浸出率变化较小。考虑到Na2CO3和Na2SO4在313 K附近时溶解度最大,因此,热浸温度取313 K比较合适。

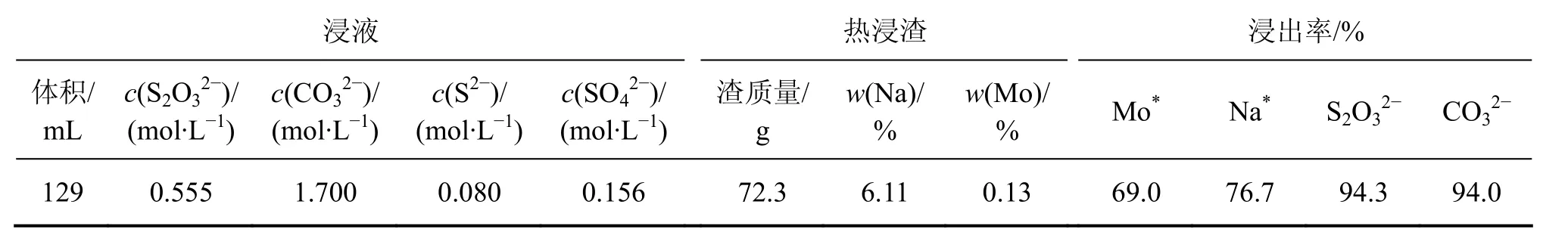

3.2.4 热浸综合条件试验

用100 g常温浸渣与100 mL水,在温度313 K、液固比为1的条件下搅拌浸出1 h,其结果如表4所示。由表4可知:热浸液中主要是Na2CO3,物质的量比n(Na2CO3)/n(Na2S2O3)=3.06,而原料中 n(Na2CO3)/n(Na2S2O3)=1.15,可见:常温浸出实现了 Na2CO3和Na2S2O3的分离。热水浸出过程中,Na2CO3和Na2S2O3的浸出率均超过了94%,热浸渣中钠和钼的含量分别降到了6.11%和0.13%。

表4 热浸综合条件实验结果Table 4 Result of hot leaching on comprehensive condition

4 结论

(1) 常温浸出可实现Na2S2O3和Na2CO3的初步分离,在保证较高浸出率的前提下,两段逆流浸出可提高Na2S2O3和Mo在冷浸液中的浓度。在温度为300 K、液固比为0.75及1 h的优化条件下进行两段逆流浸出,Mo和 Na2S2O3的平均浸出率分别为 82.28%和75.03%,Mo的质量浓度达到11.5 g/L,Na2S2O3浓度为2.392 mol/L,而Na2CO3的平均浸出率仅为33.13%,冷浸液中n(S2O32-)/n(CO32-)达到1.97。

(2) 在温度为313~363 K、液固比不小于1、时间为 1 h的优化条件下对冷浸渣进行热水浸出,Na2CO3,Na2S2O3及Mo的热浸率分别为94.0%,94.3%和 69.0%,它们的两段总浸出率分别达到 95.99%,98.58%及94.51%,可实现钼和钠盐的高效提取。

[1] 汪立果. 铋冶金[M]. 北京: 冶金工业出版社, 1986: 17-32.WANG Li-guo. Metallurgy of bismuth[M]. Beijing:Metallurgical industry press, 1986: 17-32.

[2] 王成彦, 邱定蕃, 江培海. 国内铋湿法冶金技术[J]. 有色金属,2001, 53(4): 15-18.WANG Cheng-yan, QIU Ding-pan, JIANG Pei-hai.Hydrometallurgy of bismuth in China[J]. Nonferrous Metals,2001, 53(4): 15-18.

[3] 郑国渠, 唐谟堂, 赵天从. 氯盐体系中铋湿法冶金的基础研究[J]. 中南工业大学学报: 自然科学版, 1997, 28(1): 34-36.ZHENG Guo-qiu, TANG Mo-tang, ZHAO Tian-chong.Fundamental study on hydrometallurgy bismuth in the chloride system[J]. Journal of Central South University of Technology:Natural Science, 1997, 28(1): 34-36.

[4] 唐谟堂, 彭长宏, 杨生海, 等. 再生铅的冶炼方法: 中国专利,99115369.3[P]. 2000-11-22.TANG Mo-tang, PENG Chang-hong, YANG Sheng-hai, et al. A smelting method for secondary lead production: China,99115369.3[P]. 2000-11-22.

[5] 李仕庆, 何静, 唐谟堂. 火法-湿法联合工艺处理铅铋银硫化矿综合回收有价金属[J]. 有色金属, 2003, 55(3): 39-40.LI Shi-qing, HE Jing, TANG Mo-tang. Direct alkali smelting process of Pb-Bi-Ag sulphide ore[J]. Nonferrous Metals, 2003,55(3): 39-40.

[6] Margulis, Efim V. Low temperature smelting of lead metallic scrap[J]. Erzmetall, 2000, 53(2): 85-89.

[7] 唐朝波. 还原造锍熔炼的理论及工艺研究[D]. 长沙: 中南大学冶金科学与工程学院, 2003: 15-16.TANG Chao-bo. The theory and process research on reducing-matting smelting[D]. Changsha: Central South University. School of Metallurgical Science and Engineering,2003: 15-16.

[8] TANG Chao-bo, TANG Mo-tang, YANG Wei-yi. The laboratory research on reducing-matting smelting of jamesonite concentrate[C]//Proceedings of TNS 2003, 132th Annual Meeting and Exhibition. Boston, 2003: 689-697.

[9] 徐盛明, 吴延军. 碱性直接炼铅法的应用[J]. 矿产保护与利用, 1997(6): 31-33.XU Sheng-ming, WU Yang-jun. Application of direct basic lead-smelting process[J]. Conservation and Utilization of Mineral Resources, 1997(6): 31-33.

[10] 徐盛明, 肖克剑, 汤志军, 等. 银精矿碱法熔炼工艺的扩大试验[J]. 中国有色金属学报, 1998, 8(2): 303-308.XU Sheng-ming, XIAO Ke-jian, TANG Zhi-jun, et al. Treatment of silver concentrate by basic smelting process[J]. The Chinese Journal of Nonferrous Metals, 1998, 8(2): 303-308.

[11] 徐盛明, 肖克剑, 吴延军. 从碱浮渣中回收碱和银的初步试验[J]. 矿产保护与利用, 1999(1): 41-43.XU Sheng-ming, XIAO Ke-jian, WU Yang-jun. Elementary experiments for the recovery of alkali and silver from the basic lead-smelting process[J]. Conservation and Utilization of Mineral Resources, 1999(1): 41-43.

[12] 李洪桂. 稀有金属冶金学[M]. 北京: 冶金工业出版社, 1990:68-79.LI Hong-gui. Rare metal metallurgy[M]. Beijing: Metallurgical Industry Press, 1990: 68-79.

[13] Kar B B, Datta P, Misra V N. Spent catalyst: Secondary source for molybdenum recovery[J]. Hydrometallurgy, 2004, 72(1/2):87-92.

[14] 杨天足, 刘伟锋, 赖琼林, 等. 空气氧化法生产焦锑酸钠过程氧化后液中硫的形态分析[J]. 湖南有色金属, 2004, 20(4):41-44.YANG Tian-zu, LIU Wei-feng, LAI Qiong-lin, et al. Analysis of sulfur conformation in the oxidated solution from the sodium pyroantimonite production by the air oxidation[J]. Hunan Nonferrous Metals, 2004, 20(4): 41-44.

[15] Dean J A. 兰氏化学手册[M]. 13版. 尚方久, 译. 北京: 科学出版社, 1991: 10.Dean J A. Lange’s Chemistry Handbook[M]. 13th ed. SHANG Fang-jiu, trans. Beijing: Science Press, 1991: 10.