激光掺杂制备晶体硅太阳电池研究进展

李 涛 周春兰 赵 雷 李海玲 刁宏伟 刘振刚 王文静

(中国科学院电工研究所太阳能热利用及光伏系统重点实验室 北京 100190)

1 引言

激光加工太阳电池工艺已经有20多年的历史。随着适合于大规模产业化生产的高性能全固化激光器的迅猛发展,激光在太阳电池加工领域的作用越来越重要。BP Solar已经实现了激光刻槽埋栅太阳电池(laser grooved buried contact)[1-3]的产业化生产,并且证明了现代化激光系统的高稳定性和低维护成本适合于太阳电池的大规模生产。

激光具有方向性好、能量集中、非接触性等优点,是现代精细加工的重要工具之一,具有显著提高太阳电池效率的潜力。为了进一步地节省硅材料,需要用更薄的硅片制造高效太阳电池,这就更加需要整体热效应小、高精确的激光工艺的辅助,使得激光工艺在现今和未来的太阳电池发展中起到举足轻重的作用。尤其在近几年里,借助于激光工艺,发展了多种新型的太阳电池结构和技术,得到了更高的效率。鉴于整体工艺的复杂性和高成本,激光刻槽埋栅电池已经不再适合于未来太阳电池的技术与产业化发展。在太阳电池制造工艺中,需要应用扩散工艺形成pn结,激光掺杂技术具有多种优点,能够替代传统的在扩散炉中进行高温杂质扩散的方法,采用低热的工艺,进行选择性的扩散和掺杂,成为未来太阳电池技术发展的方向[4]。

自20世纪70年代末,激光掺杂的原理就被人们所认识,在接下来的二十年里,人们一直在探索激光掺杂的技术工艺。相比于传统工艺,激光掺杂技术简单快速,应用于室温环境,减少了整体太阳电池的热效应,更适合于加工薄的硅衬底(150μm以下),结合激光掺杂发射极和激光掺杂背电场技术,晶体硅太阳电池的效率可以超过20%[5-6]。

2 激光掺杂机理

激光掺杂就是应用能量接近衬底熔融阈值的激光脉冲,轰击杂质原子,利用激光的高能量密度,将杂质原子掺杂到硅的电活性区域。掺杂源可以是气体,液体或固体。激光掺杂技术,无需硅衬底整体经过高温过程,在室温条件下,即可形成选择性的掺杂区域,这对于高温过程中寿命衰减明显的经济型太阳能级或微晶硅片意义重大。

在激光掺杂工艺中,激光脉冲(脉宽微秒或纳秒量级)熔融表层的硅衬底,杂质渗透到激光熔融的硅表层。经过一个融化和固化的循环过程,掺杂源进入到硅的顶层。在每一个融化和固化的循环过程,融化的顶层都会向下外延,液态和固态的交界面移回表面。固化后,掺杂原子取代硅原子的位置,激活了衬底的导电性。因为在熔融温度,液态硅中掺杂原子的扩散系数比在固态硅中要大很多,掺杂原子可以扩散到整个的熔融深度。此外,由于激光能量集中,有很高的固化率,掺杂浓度可能超过溶解极限。也就是说,激光掺杂层仅仅受限于激光溶解层,可以形成高浓度、杂质激活率高的掺杂层。激光脉冲与掺杂源的相互作用可以重复多次,以达到期望的掺杂浓度和掺杂深度。

利用激光掺杂工艺可以具有选择性熔融和扩散的特点,在硅基太阳电池中制备选择性发射极结构。在这种结构中,在光吸收区实行轻掺杂,这样减少表面少子俄歇复合,短波光谱响应好;在金属接触区实行重掺杂,以使金属电极和电池发射区之间形成良好的欧姆接触[4,7],其短路电流、开路电压、填充因子和转化效率都较高。

3 激光掺杂太阳电池应用技术

目前激光掺杂制备晶体硅太阳电池主要有三种技术:激光掺杂全面积发射极、激光掺杂背电场和激光掺杂选择性发射极。

3.1 激光掺杂全面积发射极

二十多年以来,已经有多个小组应用激光掺杂的方法制作大面积的发射极。激光掺杂发射极需要使用旋涂掺杂源[8-9]等工艺来形成pn结,然后沉积金属电极。电极通常都是使用掩膜,蒸发诸如金、铝、钛-银或者铬-钯-银等金属来形成的。采用这种掺杂方式制造的器件,电学性能一般都远低于同等条件下扩散炉制造的器件。电池的整体特点是低开路电压、低电流密度和低填充因子,具有很低的光电转化效率。激光掺杂大面积发射极太阳电池,缺少重扩散工艺,表面钝化效果差,激光大面积加工使得减反膜损伤大,表面少子复合速率高,表明这种方法并不适合于进行太阳电池的制备[10]。

2009年,Stuttgart大学Jürgen Köhler研究组报道了激光掺杂全面积发射极晶体硅太阳电池的世界记录,效率达到18.9%,并且制备过程适用于产业化的大规模生产[11]。该研究组在电阻率0.2Ω·cm,厚度290μm的p型硅片上溅射60nm厚的磷源,然后使用波长532nm,脉宽65ns的脉冲激光进行全面积掺杂,代替传统的高温炉式或链式热扩散形成pn结,调整激光参数可以将掺杂后的方块电阻的变化范围控制在20~400Ω。激光掺杂全面积发射极硅表面掺杂浓度和掺杂深度更加均匀,对于传统工艺难以控制的轻扩散发射极具有重要意义。

3.2 激光掺杂背电场

激光掺杂技术可以形成太阳电池的背电场。应用波长为355nm的Nd3+:YAG激光,激光输出功率范围为0.4~0.5W,在n型硅基太阳电池表面,能够形成背电场。下表显示了制作的n型硅基太阳电池光伏性能[12]。

表 激光掺杂技术形成背电场的n型硅基太阳电池性能Tab.Properties of n-type solar cells formed BSF layer fabricated by LD method

由表可知,低激光功率得到的激光掺杂背电场太阳电池有更高的开路电压和填充因子,这是由于低激光功率有更小的激光诱导损伤。

利用激光掺杂得到背电场,可以获得更好的背电极结构,通过调节激光功率可以控制优化的结深和掺杂效果,但是这类方法得到的太阳电池串联电阻较高,表面损伤较大,需要努力调整激光和太阳电池的参数匹配。

3.3 激光掺杂选择性发射极

选择性发射极就是在轻掺杂的硅衬底上,通过微米尺寸的激光束有选择性地进行杂质原子的重掺杂。一般采用旋涂掺杂源结合快速热退火或者标准炉式扩散工艺在硅表面形成轻掺杂层。然后,激光光束选择性辐照掺杂源膜,消融二氧化硅或氮化硅薄膜,熔融下层硅表面,高浓度的掺杂原子液相迅速扩散,在激光脉冲过后的再结晶过程中,占据电活性的晶格位置,形成重掺杂的电极区域。目前,激光掺杂形成选择性发射极的主要技术有[13]:气态源的气体沉浸激光掺杂[14-16];液态源的液体浸入激光掺杂[17]和激光化学加工(laser chemical processing)[5,18-23];固态源的蒸发膜激光掺杂[24],射频辉光放电沉积激光掺杂[25]和旋涂膜激光掺杂[26]。这类太阳电池具有低串联电阻,高并联电阻和高填充因子等优良的电学性能,在拥有较高少子寿命的同时,具有良好的欧姆接触,并且没有发现金属接触发射极的不良影响。目前结合激光掺杂选择性发射极和局域背电场技术,晶体硅太阳电池的效率可达20.4%[6],并且电池电压和光电流的优化仅仅受限于诸如形成的重掺杂的发射极和表面钝化的影响,而并非激光掺杂技术本身,研究表明了激光掺杂是形成选择性发射极的有效技术。

4 激光参数对掺杂效果的影响

激光掺杂的效果,诸如pn结结深,方块电阻,杂质的分布等与激光能量密度、激光脉冲个数、激光波长和材料表面织构与否有密切的关系。

4.1 激光能量密度

应用激光掺杂技术在p型或n型硅上形成发射极或背电场,激光能量密度是满足不同条件掺杂区域掺杂要求的激光系统最重要的参数。在激光掺杂工艺中,首先利用激光的高能量密度将衬底熔融,然后激活杂质进行掺杂,最后测量方块电阻检测掺杂效果。

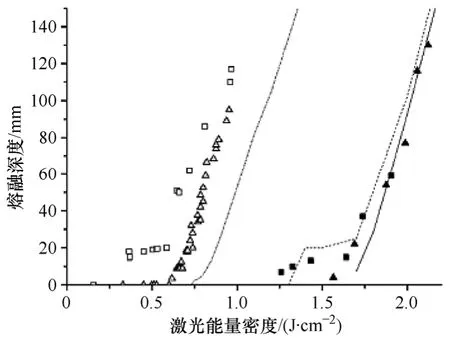

激光瞬间能量密度越高,材料表面熔融时间越短。应用脉宽分别为20ns和200ns,波长308nm的XeCl准分子激光器,研究激光能量密度与硅熔融深度之间的关系。通过监测表面瞬时光反射率来判定材料表面是否熔化。随激光能量密度的不同,熔融深度的变化如图1所示[27]。熔融深度随激光能量密度的变化曲线具有类二极管I-V曲线的特性,当激光能量密度高于熔融阈值时,熔融深度随激光能量密度提高迅速加深,说明很容易获得深结重掺杂区域,但同时也说明,激光熔融硅的工艺窗口较窄,需要精确调节匹配熔融深度的激光能量密度。

图1 激光入射能量密度与硅熔融深度关系△,□—20ns XeCl激光 ▲,■—200ns XeCl准分子激光Fig.1 Silicon melted depth as a function of laser density of energy

图2 p型衬底中磷原子的掺杂浓度Fig.2 Phosphorous doping concentration profiles in p-type substrate

图3 n型衬底中硼原子的掺杂浓度Fig.3 Boron doping concentration profiles in n-type substrate

高能量的激光可以将硅衬底区域性的熔融,当有掺杂源存在时,杂质原子就会深入熔融的硅衬底,实现激光掺杂。图2和图3就是工作波长为355nm,重复频率34kHz的Nd3+:YAG激光器,分别在p型硅片中掺杂磷原子和在n型硅中掺杂硼原子的情况。二次离子质谱测量的结果显示了不同激光功率下,掺杂深度和掺杂浓度的关系[12]。可见,在两种衬底中,掺杂原子的分布浓度随深度的增加,不断减少。掺杂原子可以一直纵深到约0.2 μm的深度,但是大部分掺杂原子存在于表面以下0.05 μm附近处。

这些结果表明,激光光分解或高温分解掺杂源,创造掺杂原子,同时熔融硅衬底。然后,掺杂原子以液态相位扩散的形式嵌入到浅的熔融区域,随着硅熔融深度的增加,激光激活的掺杂原子继续扩散得更深。相应于355 nm波长的光在硅中的透射深度,掺杂原子大部分都存在于表面以下0.05 μm处。激光功率越高,掺杂越深,同一深度的掺杂浓度也越大。然而,当输出功率超过0.5 W时,掺杂原子量趋近于常量[12]。通过控制激光的输出功率,可以控制掺杂深度和掺杂浓度,这对于进行选择区掺杂或制备背电场具有重要的意义。

方块电阻是衡量激光掺杂效果的重要物理量。有研究小组采用波长为1064 nm的Nd:YVO4激光器,通过光学衰减器调制输出功率,研究了方块电阻与激光功率的关系。图4显示了激光掺杂后,方块电阻随激光功率的变化[4]。可见,随着激光功率加大,掺杂浓度升高,方块电阻变小,当激光功率为8W时得到方块电阻的最小值。继续增大激光功率,方块电阻又开始增加,这是因为过大的激光能量使之前掺杂的硅材料熔融。整体曲线变化平缓,说明对于有效的掺杂,存在一个较宽的工艺窗口。

图4 方块电阻与激光输出功率的关系Fig.4 Sheet resistance as a function of laser output power

4.2 激光脉冲个数

激光掺杂工艺中,激光脉冲的个数对掺杂浓度和掺杂深度有重要的影响。应用波长308 nm,脉宽30ns的XeCl准分子激光器,可以在硅中硼掺杂工艺中,进行激光脉冲个数对激光掺杂影响的研究。如图5所示,随着激光脉冲数量的增加,方块电阻显著减小,硼掺杂的深度明显加深,说明了激光掺杂杂质激活率高,大部分的掺杂原子是晶体硅原子的替位原子。

图5 二次离子质谱测量的方块电阻和硼掺杂层厚度与激光脉冲个数的关系Fig.5 Sheet resistance and B-doped layer thickness as a function of laser pulse number by SIMS

根据实验结果,激光掺杂层的厚度W和表面硼的浓度NB与激光脉冲的个数nlaser有如下的关系[28]:

其中,式(2)表示每激光脉冲,硼掺杂的速率为1.1×1014B/cm-2。

另一方面,分别用10,50和200个注入扩散气体和激光脉冲对,研究硅中硼掺杂浓度和掺杂深度的关系。掺杂深度轮廓为盒状,在2 nm处硼扩散浓度有突变,结深分别为21 nm,37 nm,74 nm,相应的扩散浓度为0.4×1021cm-3,1.4×1021cm-3和3.3×1021cm-3。由图6可知,随着激光脉冲数量的增加,掺杂深度和掺杂浓度都在增加(虚线表示热平衡时,硼的溶解极限)。当脉冲数量在50个以上时,掺杂浓度甚至可以明显超过溶解极限,实现区域的重扩散。这不仅是传统的热扩散工艺所不能达到的扩散效果,同时也说明了仅仅改变激光参数就可以控制掺杂的效果。

图6 二次离子质谱测量的硼掺杂硅样品深度轮廓Fig.6 SIMS depth profiles of B-doped silicon samples

4.3 激光波长

不同波长的激光在硅中的穿透深度不同,波长越长,硅对激光最大吸收的位置越深,相应的最大掺杂深度也越大。355 nm激光掺杂深度一般为0.2~0.3 μm[29],532 nm激光掺杂深度为0.5~0.7 μm,而长波长的1030 nm的掺杂深度可达2~2.5 μm,二次离子质谱测量的掺杂分布如图7所示[30],其中以方块电阻为120 Ω 的未激光掺杂的电池杂质浓度分布为参考。随着1030 nm激光掺杂次数的增多,硅表面磷原子浓度下降,掺杂深度的增加不足25%,小于两种波长激光掺杂深度的差值1.5~2μm,说明激光波长是决定掺杂深度的主导因素。

图7 二次离子质谱测量的磷原子掺杂浓度分布Fig.7 Phosphorous doping concentration as a function of doping depth by SIMS

4.4 表面织构

材料对激光的吸收程度是影响激光掺杂的重要因素,研究表面平整度,即表面织构与否对激光掺杂工艺的影响具有重要的意义。可以采用没有织构表面金字塔和有织构金字塔的样品进行激光掺杂的对比。选取四组区别仅在于表面织构与否和之前扩散发射极的方块电阻大小(75 Ω 或者110 Ω)的样品,在不同的激光功率条件下,进行激光掺杂效果对比,如图8所示[4]。可见,在相同的激光工艺条件下,表面之前进行过织构,方块电阻明显降低。这是由于在织构过的表面具有良好的陷光效果,可以获得更加有效的激光耦合。除此之外,也有文献报道,织构过的表面比未织构的平面上制造的激光消融的太阳电池具有更好的内量子效率。也可以解释为织构过的太阳电池表面激光诱导损伤更小。

图8 方块电阻和激光功率的关系Fig.8 Comparison of sheet resistance as a function of laser power

5 结论

激光掺杂作为日益成熟的激光加工太阳电池的新兴代表,具有诸多的优势特点:

(1)区域性掺杂,可控性强:激光光束能量按高斯分布,光斑大小和能量密度可以根据需要精确控制,能够基本控制掺杂浓度和掺杂深度。

(2)杂质重掺杂,激活率高:脉冲激光在极短时间内(微秒或纳秒量级)将杂质掺杂到硅衬底,掺杂浓度可以超过衬底溶解极限,形成区域的重掺杂;激光掺杂中激光能量密度接近于衬底熔融阈值,激光诱导损伤小,均匀性好,杂质激活率高。

(3)工艺流程简单:激光掺杂太阳电池,无需激光刻槽工艺的两次高温扩散和随之而来的硅片清洗流程;无需杂质扩散的掩模,氧化层可以更薄,材料的质量可以进一步保留;无需为掩膜氧化层开槽,保护了背接触扩散区域。

(4)电池性能好:激光掺杂工艺相比于激光刻槽,所需激光功率较低,激光熔融不会导致大块的缺陷,避免了激光刻槽或激光切割的高温过程,几乎没有高温晶格缺陷和杂质缺陷,减少了激光诱导缺陷引起的寿命衰减,可以维持较高的少子寿命;激光熔线的电极区域(宽20μm以下,几乎无深度)小于典型的槽区域(宽20μm以上,深30μm以上),明显减少了整体电极引起的槽复合率[10]。

当然,激光掺杂工艺也还有许多有待进一步改善的方面,比如精确的控制掺杂浓度和掺杂深度,以及激光掺杂对后期金属电极制备的影响等,全面地理解和应用激光掺杂工艺制备高效的太阳电池还有待于今后更多的理论与实验工作。

[1] Schultz O,Glunz S,Warta W,et al.High-efficiency solar cells with laser-grooved buried contact front and laser-fired rear for industrial production[C].Proceedings of the 21st European Photovoltaic Solar Energy Conference,Dresden,2006: 826-830.

[2] Bruton T,Mason N,Roberts S,et al.Towards 20%efficient silicon solar cells manufactured at 60 MWP per annum[C].Proceedings of the 3rd World Conference on Photovoltaic Energy Conversion,Osaka,Japan,2003: 899-903.

[3] Chong C,Wenham S,Green M.High-efficiency,laser grooved,buried contact silicon solar cells[J].Applied Physics Letters,1988,52: 407-409.

[4] Morilla C,Russell R,Fernandez J,et al.Laser induced ablation and doping processes on high efficiency silicon solar cells[C].Proceedings of the 23rd European Photovoltaic Solar Energy Conference and Exhibition,Valencia,2008: 812-815.

[5] Kray D,Aleman M,Fell A,et al.Laser-doped silicon solar cells by laser chemical processing (lcp)exceeding 20% efficiency[C].Proceedings of the 33rd IEEE Photovoltaic Specialist Conference,California,USA,2008: 786-789.

[6] Schroder D,Meier D.Solar cell contact resistance-a review[J].IEEE Transactions on Electron Devices,1984,31(5): 637-647.

[7] Ametowabla M,Esturo-Breton A,Kohler J R,et al.Laser processing of crystalline silicon solar cells[C].Proceedings of the 31st IEEE Conference Record of the Photovoltaic Specialists,2005: 1277-1280.

[8] Plaza C J,Torres J A,Malik O,et al.Very shallow boron junctions in Si by implantation and SOD diffusion obtained by RTP[J].Microelectronics Journal,2008,39(3): 678-681.

[9] Abbott M D.Advanced laser processing and photoluminescence characterisation of high efficiency silicon solar cells[D].Sydney,Australia: University of New South Wales,2006.

[10] Eisele S J,Roder T C,Kohler J R,et al.18.9%efficient full area laser doped silicon solar cell[J].Applied Physics Letters,2009,95(13): 3501-3504.

[11] Koyo H,Yoshiyuki N,Akiyoshi O,et al.Profile controlled laser doping for n-type silicon solar cells[C].Proceedings of the 22nd European Photovoltaic Solar Energy Conference,Milan,Italy,2007: 685-689.

[12] Colville F.Laser-assisted selective emitters and the role of laser doping[J].Photovoltaics International,2009(5): 7-11.

[13] Deutsch T,Fan J,Turner G,et al.Efficient Si solar cells by laser photochemical doping[J].Applied Physics Letters,1981,38(3): 144-146.

[14] Kato S,Nagahori T,Matsumoto S.ArF excimer laser doping of boron into silicon[J].Journal of Applied Physics,1987,62: 3656-3659.

[15] Sera K,Okumura F,Kaneko S,et al.Excimer-laser doping into Si thin films[J].Journal of Applied Physics,1990,67: 2359-2363.

[16] Stuck R,Fogarassy E,Muller J,et al.Laser-induced diffusion by irradiation of silicon dipped into an organic solution of the dopant[J].Applied Physics Letters,1981,38: 715-719.

[17] Fell A,Mayer K,Hopman S,et al.Potential and limits of chemical enhanced deep cutting of silicon with a coupled laser-liquid jet[J].Journal of Laser Applications,2009,21: 27-31.

[18] Kray D,Fell A,Hopman S,et al.Laser chemical processing (LCP) - a versatile tool for microstructuring applications[J].Applied Physics a-Materials Science& Processing,2008,93(1): 99-103.

[19] Kray D,Mcintosh K R.Analysis of selective phosphorous laser doping in high-efficiency solar cells[J].IEEE Transactions on Electron Devices,2009,56(8): 1645-1650.

[20] Rodofili A,Fell A,Hopmann S,et al.Local p-type back surface fields via laser chemical processing (lcp):first experiments[C].Proceedings of the 23rd European Photovoltaic Solar Energy Conference and Exhibition,Valencia,Spain,2008: 1808-1812.

[21] Hopman S,Fell A,Mayer K,et al.Characterization of laser doped silicon wafers with laser chemical processing[C].Proceedings of the 22nd European Photovoltaic Solar Energy Conference and Exhibition,Milan,Italy,2007: 21-26.

[22] Fell A.Simulation of phase changes and dopant diffusion in silicon for the selective emitter with laser chemical processing[C].Proceedings of the 23rd European Photovoltaic Solar Energy Conference and Exhibition,Valencia,2008: 615-618.

[23] Narayan J,Young R,Wood R,et al.p-n junction formation in boron-deposited silicon by laser-induced diffusion[J].Applied Physics Letters,1978,33:338-341.

[24] Sameshima T,Usui S,Sekiya M.Laser-induced melting of predeposited impurity doping technique used to fabricate shallow junctions[J].Journal of Applied Physics,1987,62: 711-715.

[25] Wong Y W,Yang X Q,Chan P W,et al.Excimerlaser doping of spin-on dopant in silicon[J].Applied Surface Science,1993,64(3): 259-263.

[26] Venturini J,Hernandez M,Kerrien G,et al.Excimer laser thermal processing of ultra-shallow junction:laser pulse duration[J].Thin Solid Films,2004,453:145-149.

[27] Kerrien G,Boulmer J,Debarre D,et al.Ultra-shallow,super-doped and box-like junctions realized by laser-induced doping[J].Applied Surface Science,2002,186(1-4): 45-51.

[28] Ogane A,Hirata K,Horiuchi K,et al.Laser-doping technique using ultraviolet laser for shallow doping in crystalline silicon solar cell fabrication[J].Japanese Journal of Applied Physics,2009,48(7):1201-1205.

[29] Mahir Okanovic,Ulrich Jäger,Marc Ahrens,et al.Influence of different laser parameters in laser doping from phosphosilicate glass[C].Proceedings of the 24th European PV Solar Energy Conference and Exhibition,Hamburg,Germany,2009: 578-582.