油管与接箍接头的缝隙腐蚀评价

刘 丽,王 煦,任呈强,杜清珍,王春华

(1.西南石油大学材料科学与工程学院,四川成都 610500;2.华北油田公司采油工艺研究院,河北任丘 062552)

0 引言

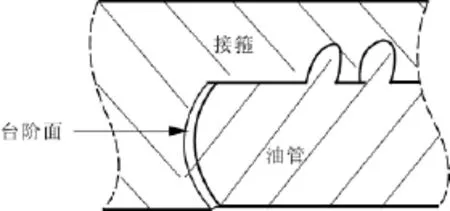

井下油管是通过接箍相互连接,从而构成一个连续整体。接箍与油管通过螺纹连接,拧紧后依靠金属间台阶面紧密配合而保证油管的密封和完整。

接箍和油管的接头腐蚀广泛存在,螺纹接触处腐蚀占油管泄漏的绝大部分[1]。一旦螺纹的台阶面发生腐蚀,油管中的腐蚀性介质就会渗入油管和接箍的主密封面,从而使密封面遭到破坏,在井下高压下,接箍和油管接头就会发生渗漏。

在将接箍和油管锁紧过程中,难以完全保证台阶面不存在缝隙,同时即使在紧密接触的情况下,随着腐蚀的进行,也容易在台阶面边缘产生缝隙,因此为缝隙腐蚀构成了几何条件。缝隙腐蚀是当金属部件之间在介质中形成微小缝隙,由于液体扩散不均致使在缝隙内部和缝隙外部形成浓度差异,构成浓差电池,使金属发生局部腐蚀。缝隙腐蚀是造成承压管泄露失效的重要形式[2]。

田伟等[3]调研YH301气井发现,符合API相关标准的油管和接箍,存在周向环状腐蚀沟槽,这是接箍处缝隙腐蚀引起的。王选奎等[4]研究发现,丝扣存在缝隙是套管局部腐蚀穿孔破坏的一个重要原因。Nagarajan等[5-6]研究发现,在油气田环境中,不同的合金抗缝隙腐蚀能力明显不同,例如31合金明显比28合金和825合金耐缝隙腐蚀。

某油田在对接箍和油管接头腐蚀进行统计时发现,二者之间的台阶面腐蚀占有较大比例,因此实验室研究了该油管和接箍材料的缝隙腐蚀敏感性及其电化学机制,探讨接头台阶面发生腐蚀的原因。

1 试验方法

1.1 试样制备

图1示出油管与接箍使用时的装配图,端面接触部分即为台阶面。油管钢和接箍钢取自油田现场使用的管材,加工成50 mm×25 mm×3 mm和10 mm×10 mm×3 mm两种规格的试片,前者作为浸泡试验试样,后者作为电化学测试试样。试样表面经水砂纸打磨光亮,并用丙酮和乙醇进行清洗,干燥后称重。

1.2 试验方法分析

(1)FeCl3浸泡试验

参照 GB/T 10127—2002[7]进行油管钢和接箍钢的缝隙腐蚀敏感性评价。

用分析纯盐酸和去离子水配制成0.05 mol/L的盐酸水溶液,然后将100 g分析纯FeCl3·6H2O溶于配制成的900 mL,0.05 mol/L的盐酸水溶液中,由此配制成试验溶液。

图1 油管与接箍装配示意

用聚四氟乙烯做成夹块,用低硫橡胶缠绕装配试样,方法参见GB/T 10127—2002。将3个平行试样浸泡在上述溶液中,放置于35℃的恒温水浴中,72 h后取出观察,除腐蚀产物膜后称重,计算失重量,精确到0.0001 g。

(2)高温高压腐蚀试验

配制模拟油田井下水溶液,成分为79760 mg/L Cl-,539 mg/L HCO-3,1315 mg/L SO2-4,2950 mg/L Ca2+,131 mg/L Mg2+和48930 mg/L Na+。

将两块50 mm×25 mm×3 mm的同种钢片组合固定成缝隙试样,沿长度方向一端接触,另一端做成宽度0.3 mm的缝隙。将3个平行试样浸泡在上述溶液中,在高温高压腐蚀试验釜中除氧后,分别加热到60,90和120℃,通入5 MPa CO2,72 h后取出称重,计算失重量,精确到0.0001 g。

(3)电化学试验

参照 GB/T 13671—92[8]制备电化学试样。将钢试样用耐高温绝缘树脂封装后裸露1 cm2的表面积,用尼龙网覆盖后装入夹具构成人工缝隙。

腐蚀溶液与高温高压腐蚀试验相同,腐蚀3天后,在自腐蚀电位下测试交流阻抗谱,振幅为±5 mV,频率范围10 mHz~100 kHz,参比电极为带盐桥的饱和甘汞电极。

2 结果与讨论

2.1 FeCl3溶液中缝隙腐蚀敏感性

油管钢和接箍钢按照不锈钢FeCl3缝隙腐蚀试验方法进行挂片腐蚀后,其平均腐蚀速率分别为11.19和10.89 g/m2·h,由此可判断,在油管钢FeCl3溶液的腐蚀速率比接箍钢大,缝隙腐蚀敏感性更强。

2.2 油田采出水中缝隙腐蚀敏感性

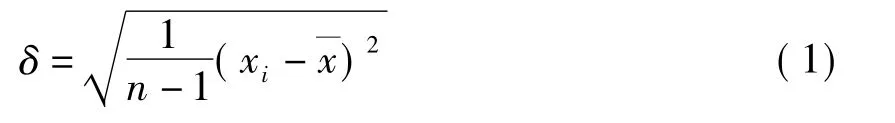

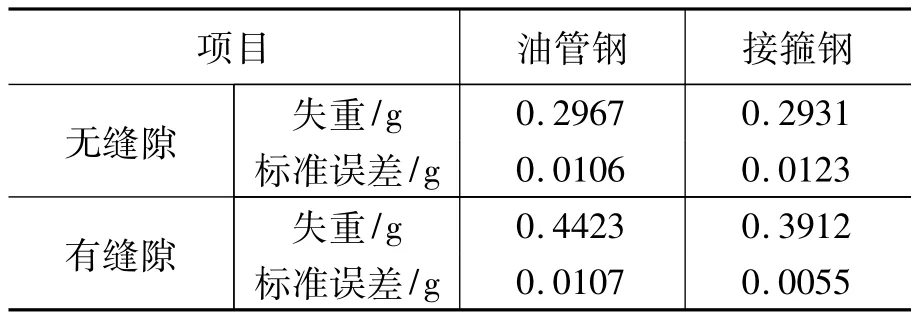

研究表明,相同材料钢片组成缝隙的腐蚀敏感性要高于钢与非金属绝缘材料组成缝隙[9],因此,文中采用相同尺寸的同种钢组成缝隙。在高温高压试验条件下,当温度90℃时,将油管钢和接箍钢单独腐蚀以及各自组成缝隙试样腐蚀,由于缝隙腐蚀为局部腐蚀,在相同规格试样条件下,采用失重量来评定腐蚀程度,试验结果见表1,其中试验数据的标准误差按式(1)计算:

式中 n——平行试样数

xi,—试验数据及其平均值

表1 油管钢和接箍钢的腐蚀失重

由表1可知,在无缝隙时油管钢与接箍钢腐蚀失重量接近,有缝隙后腐蚀失重明显增加,缝隙增大了钢的腐蚀速率。油管钢增加的程度高于接箍钢,也证实了油管钢在使用环境中具有更低的抗缝隙腐蚀能力。

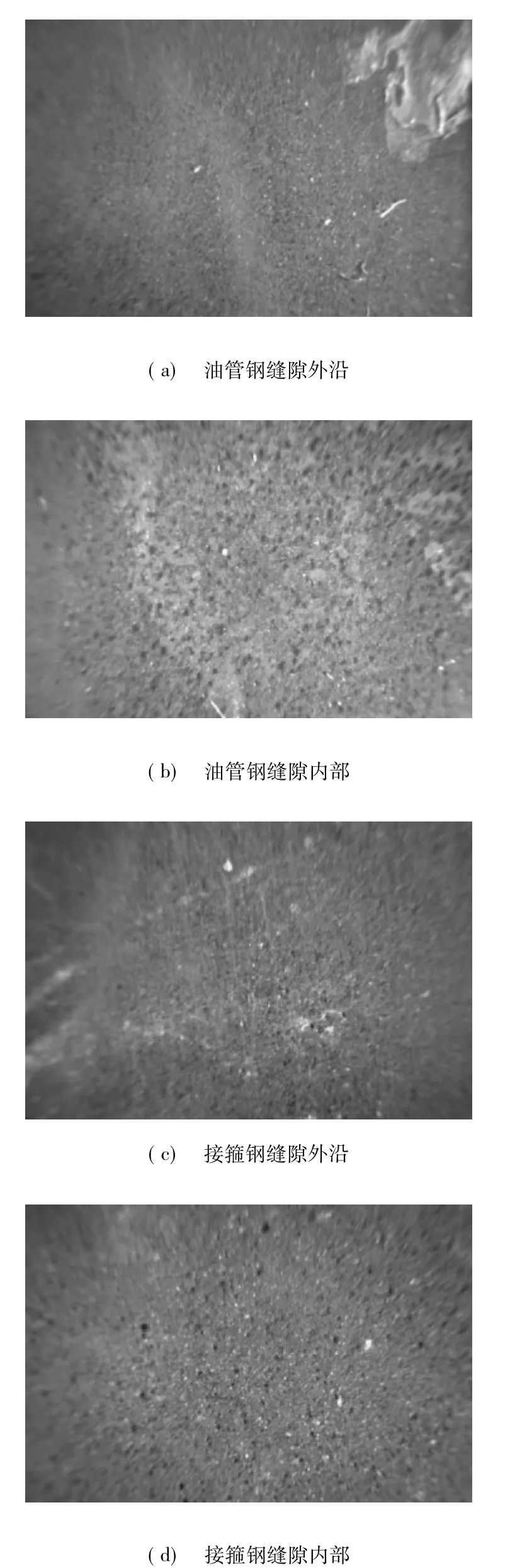

图2示出油管钢和接箍钢缝隙腐蚀后的形貌。可以看出,缝隙外沿由于尺寸较大,缝隙腐蚀效果不明显,以均匀腐蚀为主,而缝隙内部,随着缝隙厚度尺寸减小,腐蚀介质传输困难,引起较严重的缝隙腐蚀,以点蚀为主,故常常造成油管和接箍接头腐蚀穿孔,引起环空带压,进而威胁井筒的完整性。另一方面,接箍和油管接头腐蚀以局部腐蚀为主,在油管内部高压作用下容易产生应力集中,诱导应力腐蚀开裂。油管钢缝内点蚀坑的数量越多,局部腐蚀更严重。

2.3 缝隙腐蚀的电化学行为

图2 油管钢和接箍钢缝隙腐蚀形貌 30×

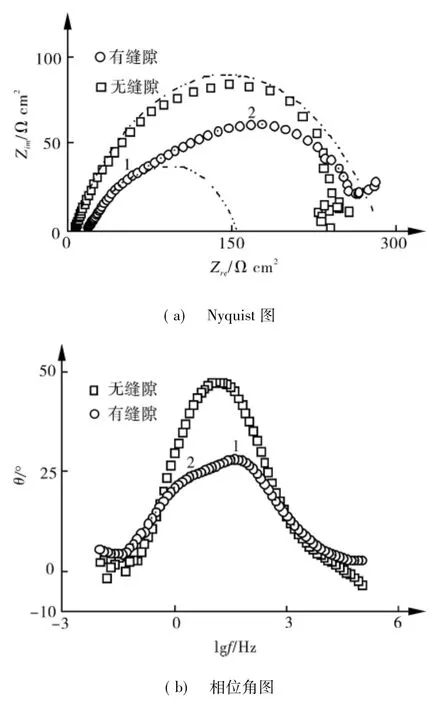

由于油管钢缝隙腐蚀更为敏感,故对其电化学机制进行分析。由于缝隙腐蚀存在诱导期,因此在腐蚀3天后进行测试,以便缝隙腐蚀建立起稳定的腐蚀微电池,测试的交流阻抗谱如图3所示。对比组成缝隙前后发现,Nyquist图(见图3(a))由单个容抗弧变为双容抗弧特征,即高频(靠近坐标原点侧)有一个较小的容抗出现,故有缝隙后存在2个时间常数,这由相位角图(见图3(b))更容易观察到,即对应着2个峰值(标识为1和2,对应的容抗弧也标识为1和2),而无缝隙的试样仅有一个峰值。这就意味着缝隙存在后,增加了一个影响电极过程的状态量。腐蚀产生后,电极表面缝隙内外的电化学不均匀性导致状态量的增加,也即该状态量为缝隙内的电化学反应所致。图3(a)中的虚线是对缝隙试样高频容抗和无缝隙试样容抗的圆弧进行定性拟合,相比之下,缝隙试样高频容抗弧半径小于无缝隙时的容抗弧半径,即缝隙试样反应电阻较小,故缝内反应速度较快。

图3 油管钢的交流阻抗谱

在CO2环境下,根据Davies提出钢的腐蚀阳极反应为[10]:

电化学反应产生的腐蚀产物为FeCO3,在90℃附近产物膜在基体上附着良好[10]。当缝隙形成后,HCO-3的扩散受阻,缝隙内反应(3)和(4)减缓,反应(2)持续进行,大量H+累积,使Fe(OH)2溶解,生成的Fe2+向外扩散,在缝隙口形成Fe-CO3,导致闭塞电池加剧。由于含Cl-较高,缝隙内部进一步产生酸化自催化效应,使得缝内金属处于活化状态,产生新的状态量,酸化效应加速了钢的溶解,导致高频容抗减小。低频容抗则反映了缝口腐蚀产物的保护性。可以预见,随着时间延长,缝隙腐蚀将加剧。

2.4 温度对缝隙腐蚀的影响

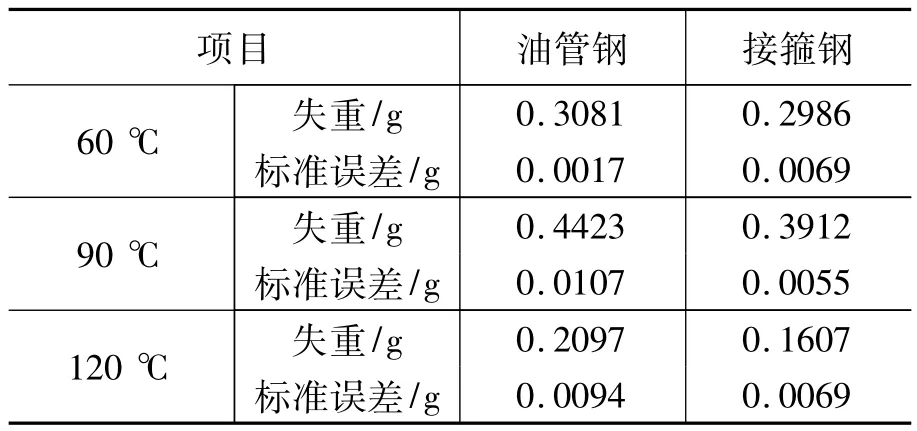

温度是影响腐蚀动力学的重要参数,随着井深增加,温度升高。多数研究表明,井下管柱的CO2腐蚀速率随温度升高先增加然后减小[11]。表2列出油管钢和接箍钢在60,90和120℃下缝隙腐蚀失重量结果,可以明显看出,缝隙腐蚀程度随温度升高也先增加后减小。在较低温度下,随着温度升高,腐蚀产物在缝口越易堆积,使闭塞效应加剧,缝隙腐蚀程度增加。到120℃时,腐蚀失重量最低,这可能由两个原因造成的:一是与单独浸泡腐蚀一样,腐蚀产物膜非常致密均匀,对基体起到很好的保护作用;二是可能除了HCO-3的还原,H2O也成为一种重要的还原剂[10],即:

表2 温度对缝隙腐蚀失重的影响

因为缝内外都存在H2O,消除了反应物的浓度差异,使缝隙腐蚀程度降低。因此,在90℃附近缝隙腐蚀破坏最严重。

同时,总体上看,油管钢的腐蚀失重比接箍钢高,表明其腐蚀破坏的概率更高。根据现场对油管和接箍接头腐蚀检测统计数据分析,油管台阶面腐蚀数量是接箍的10倍左右。

3 结论

(1)FeCl3溶液和油田采出液中,油管钢的缝隙腐蚀敏感性高于接箍钢,腐蚀破坏以油管为主;

(2)缝隙形成后,HCO-3扩散受阻,阳极生成FeCO3的反应受到抑制,腐蚀产物在缝隙外沿生成,缝内加剧腐蚀,以点蚀形态为主;

(3)随着温度从60℃升高到120℃,缝隙腐蚀程度先增加后减小。

[1]陈凤,罗美娥,卫秀芬,等.大庆油田完井工艺技术现状及发展方向[J].测井技术,2006,30(4):32-36.

[2]洪文健,许华忠,廖景娱.冷凝器铜翅片管泄漏原因分析[J].压力容器,2006,23(4):44-46.

[3]田伟,杨专钊,林冠发,等.牙哈301井油管腐蚀失效研究[J].石油矿场机械,2008,37(1):65-67.

[4]王选奎,黄雪松,陈普信,等.中原油田气举井油套管腐蚀因素分析[J].腐蚀与防护,2001,22(4):165-168.

[5]Nagarajan S,Rajendran N.Crevice Corrosion Behavior of Superaustenitic Stainless Steels:Dynamic Electrochemical Impedance Spectroscopy and Atomic Force Microscopy Studies[J].Corrosion Science,2009,51(2):217-224.

[6]Klöwer J,Schlerkmann H,Pöpperling R.Corrosion Behavior of Alloy 31-UNS N08031-under Conditions of Oil& Gas Production[J].Materials and Corrosion,2002,50(10):765-771.

[7]GB/T 10127—2002,不锈钢三氯化铁缝隙腐蚀试验方法[S].

[8]GB/T 13671—92,不锈钢缝隙腐蚀电化学试验方法[S].

[9]Cai B P,Liu Y H,Tian X J,et al.Susceptibility of 316L Stainless Steel to Crevice Corrosion in Submersible Solenoid Valve[J].Materials and Corrosion,2011,62(8):753-759.

[10]Davis D H,Burstein G T.The Effects of Bicarbonate on the Corrosion and Passivation of Iron[J].Corrosion,1980,36(8):416-422.

[11]张学元,邸超,雷良才.二氧化碳腐蚀与控制[M].北京:化学工业出版社,2000.