厚壁筒双轴向表面裂纹尖端应力强度因子影响因素的研究

秦晓峰,谢里阳,何雪浤,钱文学,马园园

(东北大学机械工程与自动化学院,辽宁沈阳 110819)

0 引言

受均匀内压厚壁圆筒结构广泛应用于工业管道、高压气瓶及枪管、炮管中。由于建造材料本身和加工制造过程的缺陷及使用中交变载荷或应力腐蚀等各种因素的影响,使得这些结构同一横断面上往往同时存在以径向裂纹为主的多条裂纹。研究分析多裂纹下影响裂纹尖端应力强度因子的因素和这些因素作用下应力强度因子的变化规律,对评价受均匀内压厚壁筒结构的安全性尤为关键。

近年来,随着计算机技术的快速发展,有限元法在厚壁筒多裂纹尖端应力强度因子的计算及研究中得到了大力推广。Pook L P[1]利用有限元对裂纹形状比小于0.16的厚壁筒径向多裂纹尖端应力强度因子进行了研究;Perl M等[2]运用有限单元法对受内压厚壁筒内表面径向多裂纹在不同裂纹长度下的裂纹尖端应力强度因子进行了计算;Kirkhope K J等[3]运用有限元法计算了不同壁厚、裂纹数目及不同裂纹深度比下厚壁筒径向多裂纹尖端的应力强度因子;刘永仁等[4]利用有限单元法对化工容器、军械枪炮管等厚壁圆筒存在多条裂纹情况下的应力强度因子进行了研究,通过对裂纹数目 n=2,4,8,16,36 五种对称内缘裂纹尖端应力强度因子的计算和分析,得到了多裂纹应力强度因子与裂纹数的函数关系,结果表明,应力强度因子随裂纹数增多而减小。署恒木[5]运用有限元法计算了含2条和3条径向裂纹的厚壁筒裂纹尖端应力强度因子,分析了裂纹数目和夹角对裂纹尖端应力强度因子的影响,并认为当双径向裂纹间夹角为180°时,裂纹尖端应力强度因子最大。

但是,上述研究主要针对不同数目裂纹尖端应力强度因子的计算和部分影响因素对尖端应力强度因子的影响进行,并没有对厚壁筒多裂纹尖端应力强度因子的影响因素及随不同因素的变化规律进行系统的分析。王庆丰等[6-7]对平面结构中任意分布多裂纹相互作用影响因素的研究认为,非共线裂纹的裂纹面夹角、裂纹中心距离及裂纹长度,共线裂纹的裂尖距离及裂纹长度对裂纹尖端应力强度因子有影响。在分析上述研究的基础上,文中结合厚壁筒轴向表面单裂纹尖端应力强度因子表达式,提出了厚壁筒双轴向表面裂纹尖端应力强度因子半解析表达式,并运用有限元法对应力强度因子随不同因素的变化规律进行了研究,为工程实际中受内压含裂纹厚壁筒安全评价中影响因素的分析提供参考和指导。

1 受内压厚壁筒双轴向表面裂纹尖端应力强度因子

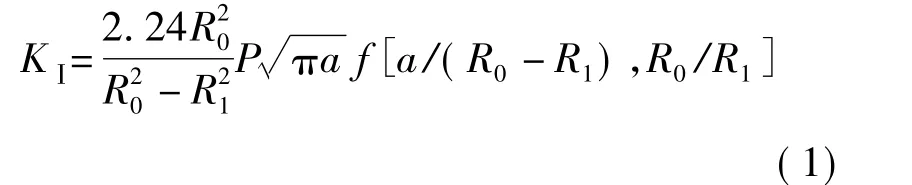

《应力强度因子手册》[8]中利用边界配置法对含轴向表面单裂纹厚壁筒裂纹尖端应力强度因子进行了理论计算,并提出了包含形状因子的应力强度因子表达式:

式中 R1,R0——厚壁筒内径、外径

P——厚壁筒内表面施加的内压

a——裂纹长

f[a/(R0-R1),R0/R1]——形状因子

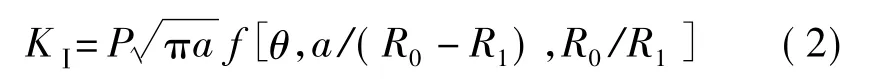

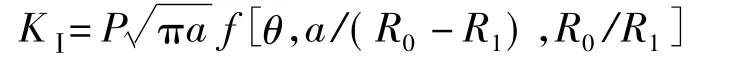

文中结合式(1)及文献[6-7]的研究结果,提出了厚壁筒双轴向表面裂纹尖端应力强度因子表达式:

式中 θ——裂纹间夹角

f[θ,a/(R0- R1),R0/R1]——包含厚壁筒多裂纹尖端应力强度因子影响因素的形状因子

a/(R0-R1)——裂纹深度比

R0/R1——壁厚比

2 含双轴向表面裂纹厚壁筒有限元模型

2.1 模型的简化及材料性能

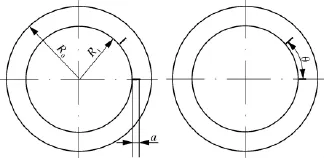

以含双轴向表面裂纹受内压普通碳钢厚壁筒为研究对象,根据厚壁筒受力状态及现有文献对轴向表面单裂纹的分析结果,将含双轴向表面裂纹的受内压厚壁筒简化为含双裂纹的二维圆环模型,如图1所示。

图1 受内压厚壁筒二维几何模型

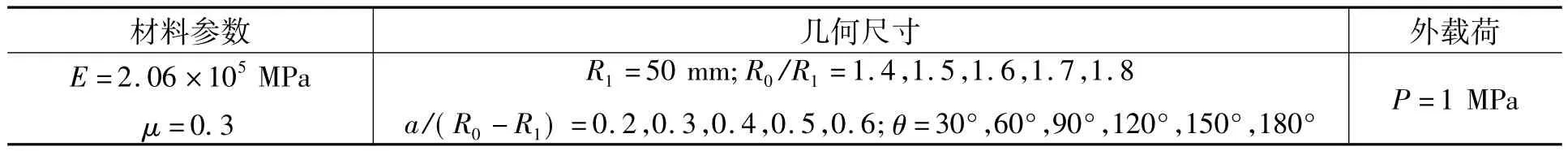

含双轴向表面裂纹厚壁筒有限元模型的计算参数如表1所示。建立了内径确定,不同壁厚比、裂纹夹角及裂纹深度比等情况下厚壁筒的线弹性有限元模型来计算裂纹尖端应力强度因子值,分析应力强度因子的影响因素及变化规律。

2.2 有限元模型及边界条件

图2(a)示出根据图1中简化几何模型建立的含双轴向表面裂纹厚壁筒线弹性有限元模型,厚壁筒内壁及裂纹面施加均匀分布内压P=1 MPa。图2(b)示出裂纹区域的局部放大图,B为裂纹尖端,BA,BA'为裂纹面,裂纹面由两条在裂纹尖端点重合的线进行模拟。为了捕捉裂纹尖端的应力奇异性,围绕尖端圆周每隔30°设置一个退化的奇异等参单元,奇异单元的长度为裂纹长度的1/20,整周共设置12个单元,图2(c)示出奇异单元的几何模型,其积分点(M,O)由单元边中节点移到距离尖端1/4处。

表1 含双轴向表面裂纹厚壁筒有限元计算参数

图2 含双轴向表面裂纹厚壁筒二维有限元模型

3 厚壁筒双轴向表面裂纹尖端应力强度因子影响因素分析

根据表1中的参数,结合图1的几何模型分别建立了 R1=50 mm,R0/R1=1.4,1.5,1.6,1.7,1.8,a/(R0- R1)=0.2,0.3,0.4,0.5,0.6 及 θ=30°,60°,90°,120°,150°,180°的含双轴向表面裂纹受内压厚壁筒有限元模型,对不同情况下双轴向表面裂纹尖端应力强度因子的值进行了计算。根据式(2)中形状因子 f[θ,a/(R0- R1),R0/R1],结合厚壁筒双轴向表面裂纹不同情况下尖端应力强度因子有限元计算值,分别分析了θ,a/(R0-R1)及R0/R1对双裂纹尖端应力强度因子的影响及变化规律。

3.1 夹角对双轴向表面裂纹尖端KⅠ的影响

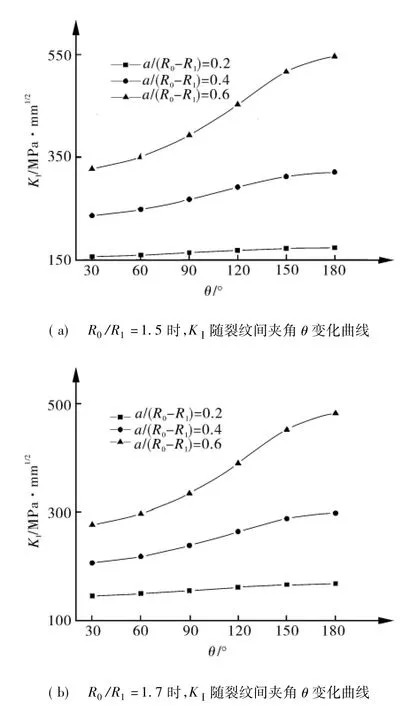

图3 示出了 R1=50 mm,R0/R1=1.5,1.7,a/(R0-R1)=0.2,0.4,0.6 及不同裂纹夹角情况下,受内压厚壁筒中双轴向表面裂纹尖端应力强度因子有限元计算结果及应力强度因子随裂纹夹角θ的变化曲线。

图3 不同 R0/R1时,KⅠ随裂纹间夹角θ变化曲线

图4 不同R0/R1时,KⅠ随a/(R0-R1)变化曲线

由图3(a)可以看出:在R1,R0/R1及a/(R0-R1)确定时,尖端应力强度因子随夹角θ的增加而逐渐增大,且在夹角θ=180°时达到最大值;当R1,R0/R1确定时,裂纹夹角θ的变化对尖端应力强度因子的影响随着a/(R0-R1)的增加而逐渐增强。由图3(b)可以看出:在R1,R0/R1及a/(R0-R1)确定时,尖端应力强度因子随夹角θ的增加而逐渐增大且在θ=180°时达到最大值;当R1,R0/R1确定时,裂纹夹角θ的变化对尖端应力强度因子的影响随着a/(R0-R1)的增加而逐渐增强。

3.2 裂纹深度比对双轴向表面裂纹尖端KⅠ的影响

图4 示出 R1=50 mm,R0/R1=1.5,1.7,θ=30°,90°,150°及不同裂纹深度比情况下,受内压厚壁筒中双轴向表面裂纹尖端应力强度因子有限元计算结果及应力强度因子随裂纹深度比a/(R0-R1)的变化曲线。

由图4(a)可以看出:在R1,R0/R1及θ确定时,尖端应力强度因子随a/(R0-R1)的增加而逐渐增大;当R1,R0/R1确定时,裂纹深度比a/(R0-R1)的变化对尖端应力强度因子的影响随着θ的增加而逐渐增强。由图4(b)同样可以看出:在R1,R0/R1及θ确定时,尖端应力强度因子随着a/(R0-R1)的增加而逐渐增大;当 R1,R0/R1确定时,裂纹深度比a/(R0-R1)的变化对尖端应力强度因子的影响随着θ的增加而逐渐增强。

3.3 壁厚比对双轴向表面裂纹尖端KⅠ的影响

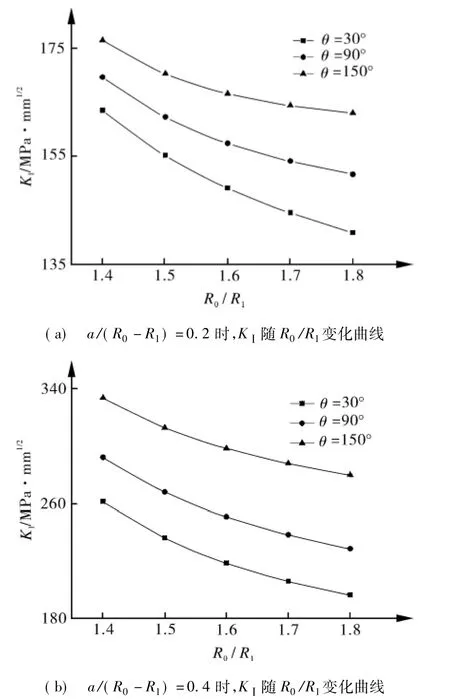

图5示出了 R1=50 mm,a/(R0-R1)=0.2,0.4,θ=30°,90°,150°及不同壁厚比情况下,受内压厚壁筒中双轴向表面裂纹尖端应力强度因子有限元计算结果及应力强度因子随壁厚比R0/R1的变化曲线。

由图5(a)可以看出:在 R1,a/(R0-R1)及 θ确定时,尖端应力强度因子随着R0/R1的增加而逐渐减小且趋势逐渐减缓。由图5(b)同样可以看出:在R1,a/(R0-R1)及θ确定时,尖端应力强度因子随着壁厚比R0/R1的增加而逐渐减小且趋势逐渐减缓。

图5 不同a/(R0-R1)时,KⅠ随R0/R1变化曲线

4 结论

(1)根据文献[6]中对含任意分布裂纹平面结构中裂纹尖端应力强度因子影响因素结论及文献[7]含轴向表面单裂纹厚壁筒裂纹尖端应力强度因子公式,含双轴向表面裂纹尖端应力强度因子可以由下式表示:

式中形状因子 f[θ,a/(R0- R1),R0/R1]包含了双轴向表面裂纹尖端应力强度因子的影响因素。

(2)有限元计算结果表明:

1)当厚壁筒内径、壁厚比及裂纹深度比确定时,双轴向表面裂纹尖端应力强度因子随裂纹间夹角的增加而逐渐增大,且在夹角θ=180°时达到最大;当其他因素确定时,夹角对双裂纹尖端应力强度因子的影响随着裂纹深度比的增加而逐渐增强;

2)厚壁筒内径、壁厚比及裂纹间夹角确定时,双轴向表面裂纹尖端应力强度因子随着裂纹深度比的增加逐渐增大,且在其他因素确定时,裂纹深度比的变化对双裂纹尖端应力强度因子的影响随着夹角的增加逐渐增强;

3)当厚壁筒内径、裂纹深度及裂纹间夹角确定时,双轴向表面裂纹尖端应力强度因子随着壁厚比R0/R1的增加而逐渐减小,且趋势逐渐减缓。

(3)基于上述研究,认为厚壁筒双轴向表面裂纹尖端应力强度因子的大小受裂纹间夹角θ、壁厚比R0/R1及裂纹深度比a/(R0-R1)的综合影响,验证了本文提出的双轴向表面裂纹尖端应力强度因子公式中形状因子的合理性。在工程实际中可以综合考虑上述公式中影响因素的作用,合理评价含裂纹厚壁筒结构的安全。

[1]Pook L P.Stress Intensity Factors Expression for Regular Crack Arrays in Pressurized Thick Cylinders[J].Fatigue Fracture Engng.Mater.Struct,1990,13(1):135-143.

[2]Perl M,Arone R.Stress Intensity Factors for Large Arrays of Radial Cracks in Thick-walled Steel Cylinders[J].Engineering Fracture Machanics,1986,25(2):341-348.

[3]Kirkhope K J,Bell R,Kirkhope J.Stress Intensity Factor Equations for Single and Multiple Cracked Pressurized Thick - walled Cylinders[J].International Journal of Pressure Vessels and Piping,1990,41(1):103 -111.

[4]刘永仁,李宗瑢.厚壁圆筒多裂纹的应力强度因子[J].上海力学,1983,4(1):56 -63.

[5]署恒木.厚壁筒径向裂纹最危险分布[J].石油化工设备,2000,29(5):12 -14.

[6]王庆丰,黄小平,崔维成.不同位置裂纹间的相互作用及其影响规律的有限元分析[J].江苏科技大学学报:自然科学版,2006,20(1):16 -19.

[7]王清远,刘永杰,曾祥国,等.多裂纹相互作用下混凝土断裂参量的有限元数值分析[J].四川建筑科学研究,2006,32(6):73 -77.

[8]中国航空研究院.应力强度因子手册[M].北京:科学出版社,1993.

[9]Shu H M,Petit J,Bezine G.Stress Intensity Factors for Radial Cracks in Thick Walled Cylinders-Ⅰ.Symmetrical Cracks[J].Engineering Fracture Mechanics,1994,49(4):611 -623.

[10]Shu H M,Petit J,Bezine G.Stress Intensity Factors for Radial Cracks in Thick-walled Cylinders-Ⅱ.Combination of Auto-frottage and Internal Pressure[J].Engineering Fracture Mechanics,1994,49(4):625-629.