超声导波技术在管道缺陷检测及评价中的应用

孙立瑛,李一博

(1. 天津城市建设学院 能源与机械工程系,天津 300384;2. 天津大学 精密测试技术及仪器国家重点实验室,天津300072)

无损检测(non-destructive test,简称NDT)主要用于制造过程中的质量控制和运行过程中的状态监测.主要的无损检测方法包括:渗透、磁粉探伤、涡流检测、射线以及超声波等[1].因为无损检测的非破坏性和非大规模侵入性,在石油化工行业在役结构和部件的裂纹及腐蚀缺陷检测方面应用较为广泛.

由于我国大部分油气管道的服役时间均已在 30年以上,故金属的腐蚀已经成为威胁管道安全运行的严重隐患.长距离油气管道的检测作业距离长,位置变化大,管道沿线障碍物多,屏蔽多,因此,很多管道部位无法接触或接近,宏观目视检查受到限制.这就使检测者难以掌握管道的全面情况,获得更多有价值的信息.

超声导波(ultrasonic guided waves)技术是近年来发展出来的一种能够对管道的金属腐蚀情况进行快速、长距离、大范围、相对低成本检测的无损检测方法[2].在固体中传播的超声导波,由于本身的特性,沿传播路径的衰减很小,可以沿构件传播几十至百余米远的距离[3],因此,可以对管道进行较长距离的非接触式检测.同时,超声导波可以在充液、埋地、带套管或包覆层的管道中传播,克服了传统无损检测方法需要逐点扫描的缺点,故使得检测此类工业管道的费用大大降低.利用超声导波检测管道,快速、经济且无需剥离外包覆层,是管道检测的一个新兴发展方向.

1 管道超声导波的检测原理

1.1 圆管中超声导波的模态[4]

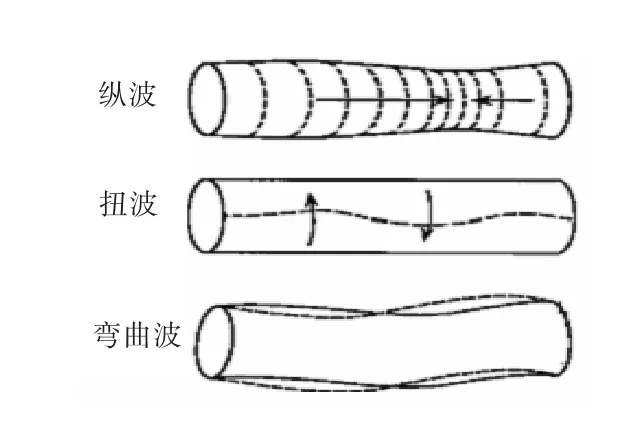

管道中传播的超声导波又称为柱面导波,可分为纵向模态 L(0,,m)、扭转模态 T(0, m)和弯曲模态F(n, m).其中,模数 m(m=1,2,3…)反映的是导波在管道厚度方向上的振动形态,而周向阶数n表示的是导波绕管壁螺旋式传播的形态(n=1,2,3…),对应的是非轴对称模态的导波,如图1所示.

图1 导波在圆管中的三种模态

1.2 管道超声导波的检测原理

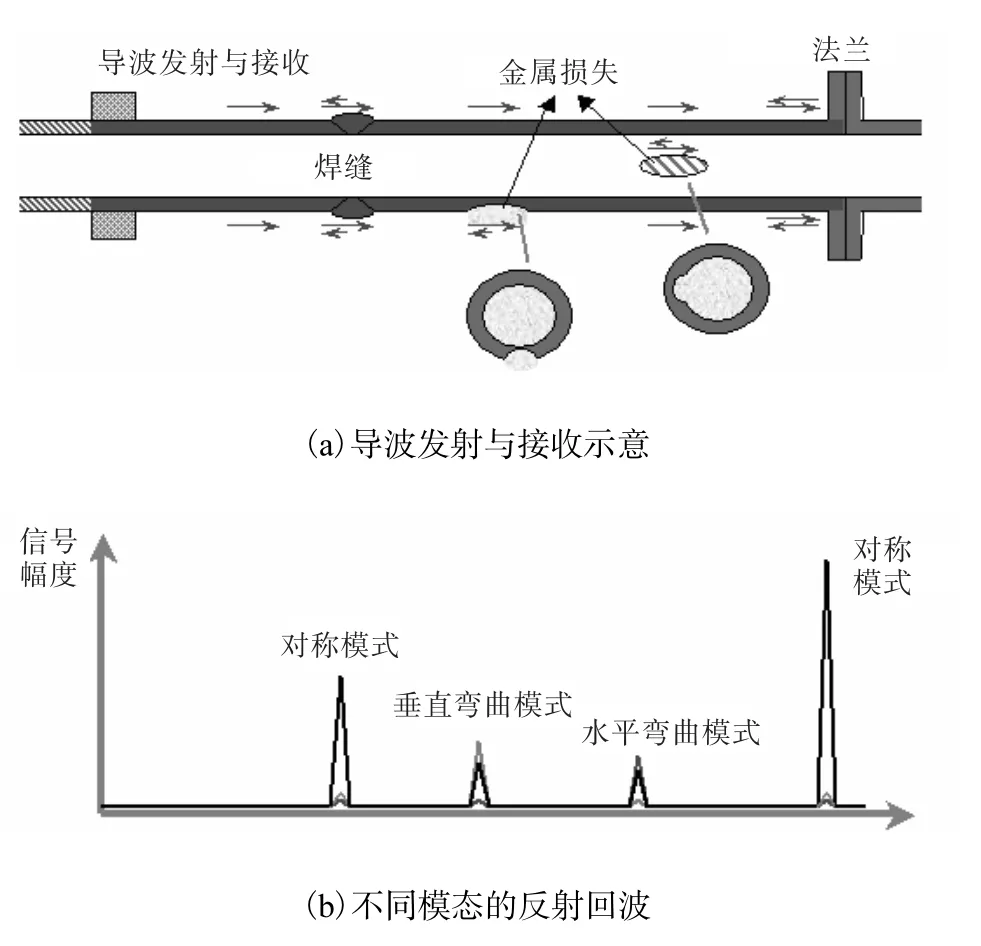

导波在管道中传播时,管道所有的不连续处和管道几何形状的改变都会引起导波传播速度的变化.当管壁的厚度发生改变(减薄或增厚)时,就会引起导波传播速度的变化,从而产生携带结构缺陷信息的反射回波,对所接收的信号进行处理,即能判断所检测结构中存在缺陷的位置,并对其尺寸进行估计.

采用超声导波技术对管道缺陷进行检测时,首先通过安装在管道上的传感器环发出超声脉冲,由于传感器均匀分布在管道的周向,故所发出的脉冲布满整个管道的圆周方向和整个管壁厚度,向远处传播.超声脉冲在管道中传播时,管道壁上因腐蚀或侵蚀引起的金属损失(缺陷),无论是在内壁或外壁,都会产生反射信号,被传感器阵列接收到,如图2a所示.根据缺陷产生的波形转换信号,可将金属缺损与管道外形特征(如焊缝轮廓等)识别开来.对称模态的导波信号遇到环形焊缝和法兰将产生对称模态的回波;遇到管道垂直方向的缺陷将产生垂直弯曲模态的回波信号;遇到管道水平方向的缺陷将产生水平弯曲模态的回波信号,如图2b所示.

图2 导波的检测原理

超声导波与传统超声波技术相比具有两个明显的优势.首先,在构件的一点处激励超声导波,由于导波本身的特性(沿传播路径衰减很小),它可以沿构件传播非常远的距离,最远可达一百余米.接收探头所接收到的信号包含了有关激励和接收两点间结构完整性的信息,因此,一个完整的发射和接收过程实际上是检测了一条线,而不是一个点.另一方面,由于超声导波在管材的内、外表面和中部都有质点的振动,声场遍及整个壁厚,因此,整个壁厚都可以被检测到,这就意味着既可以检测管道的内部缺陷也可以检测其表面缺陷.另外,采用超声导波技术对管道进行检测时,仅需要对安装传感器处的管道防腐层进行剥离,尤其适合检测难以接触到的管体部位,如带夹具、有套管或埋地的管道等.

2 超声导波在管道中的传播和衰减特性

导波的衰减程度比体波小的多,声音在波导中传播的距离远比空气中远.管道是很好的波导,例如,当朝着很长的管道喊话的时候,声音可以传播更远的距离.

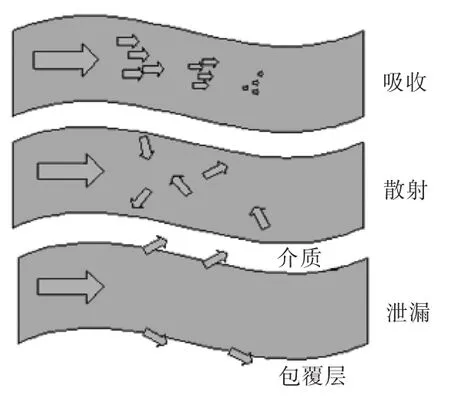

波动的衰减是与自身频率相关的,高频率波的衰减要比低频率波严重得多.导波和传统的体波衰减的方式一样,包括吸收和散射.不仅如此,声波能量还可通过管道内外表面“泄漏”,如图3所示.在带有“黏性”包覆层或运输介质的管道中,超声导波的能量衰减很快.

图3 导波在管道中的衰减示意

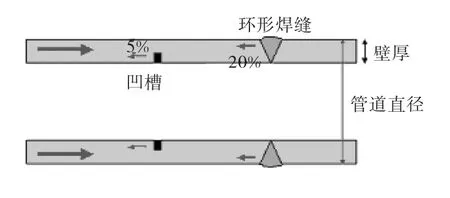

导波在介质中传播时,如遇到孔洞、裂纹等界面不连续处,就会发生散射及模式转换等[5].两种介质分界面处对声波能量的反射值是由二者之间的声阻差决定的.声阻之差越大,反射的能量就越大.声阻是波速和介质密度的乘积,当波的传播速度发生变化时,就会引起波的反射和折射.图4为管道减薄区域对导波的反射情况.图中,管道中导波遇到环焊缝时反射回波的幅度是导波遇到管道末端反射回波幅度的20%,而遇到壁厚1/2的开槽的反射回波的幅度大约为管道末端反射回波幅度的5%左右.

此外,导波在管道中传播时,所有的不连续处和管道几何形状的改变,都会引起导波传播速度的变化,并给出回波响应[6].例如,当管道的焊缝存在某些缺陷(如夹渣、未焊透等)时,会对回波信号的理想性造成影响.而导波通过弯管后,由于弯头有斜率,导波在圆周方向的声场发生变化,或是由于壁厚有变化,导波发生散射、波形变换和衰减,也会影响回波信号检出的灵敏度和分辨力.此外,管道包覆层、流体(介质)、沉积物等也会对检测结果造成一定影响.管内输送的介质可能会吸收一部分声波能量,同时,管内的“污泥”或某些腐蚀物、沉积物,以及管道外壁包覆的防腐带等都可能引起声波衰减,从而对检测距离造成影响.所有因素均需要在检测过程中进行合理判断,以免影响检测结果.

图4 导波遇到环焊缝及缺陷的反射

3 管道超声导波检测实验

3.1 实验装置

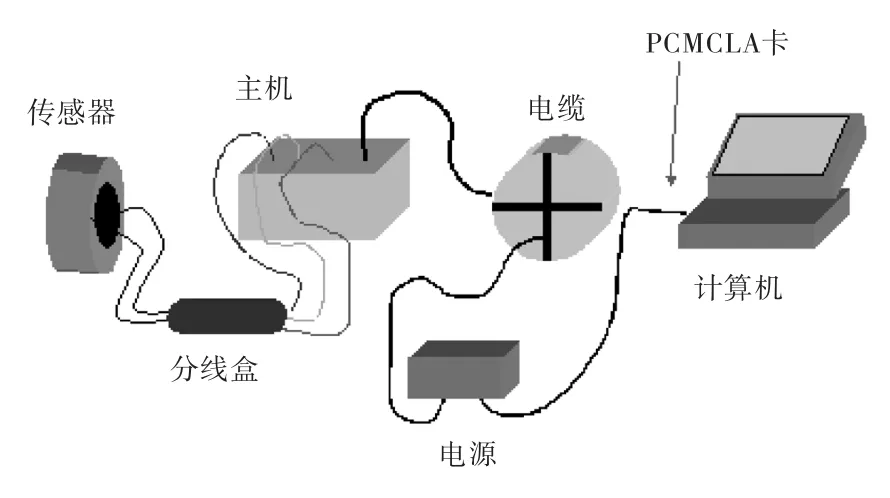

实验采用的管道缺陷检测系统由超声导波激励和接收装置、电源、计算机及通讯电缆等组成,如图5所示.传感器环固定在管道周围,由一组并列的等间隔传感器阵列组成,组成阵列的传感器数量取决于管径的大小和导波的模态[6].环向传感器阵列发射沿管壁传播的超声导波,并接收反射回波.计算机对所接收的信号进行分析处理.检测时,用压缩空气驱动特制的卡环,以确保传感器与管道表面接触良好.使用低频超声时,不需要使用耦合剂.管道表面只需进行少量清理工作,一般就是在探头接触位置清除松散的氧化皮或锈斑.探头卡环安置、调整时间通常不超过20 min.

图5 管道超声导波检测装置

3.2 现场实验及结果分析

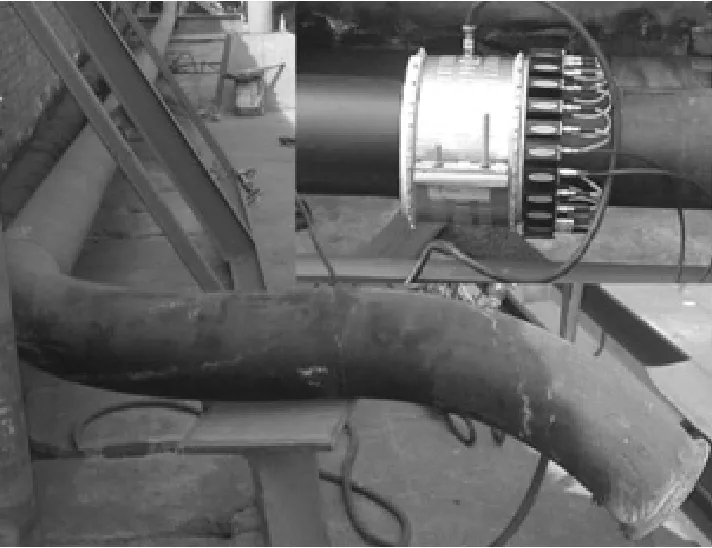

实验所用的管材为普通低碳钢管,无包覆层,表面喷涂防锈漆.管道全长24.65 m,外直径为 203 mm(8 inch),壁厚 7.1 mm.传感器布置在距管端 0.45 m处,为保证导波传感器与管道表面良好接触,需将安装传感器处的管道外表面清理干净.为了数据分析方便,传感器环的中心位置设为激励导波的原点.实验管道上存在多条焊缝和一段弯管,以及人为加工的凹槽等.实验管道及实验装置如图6所示.

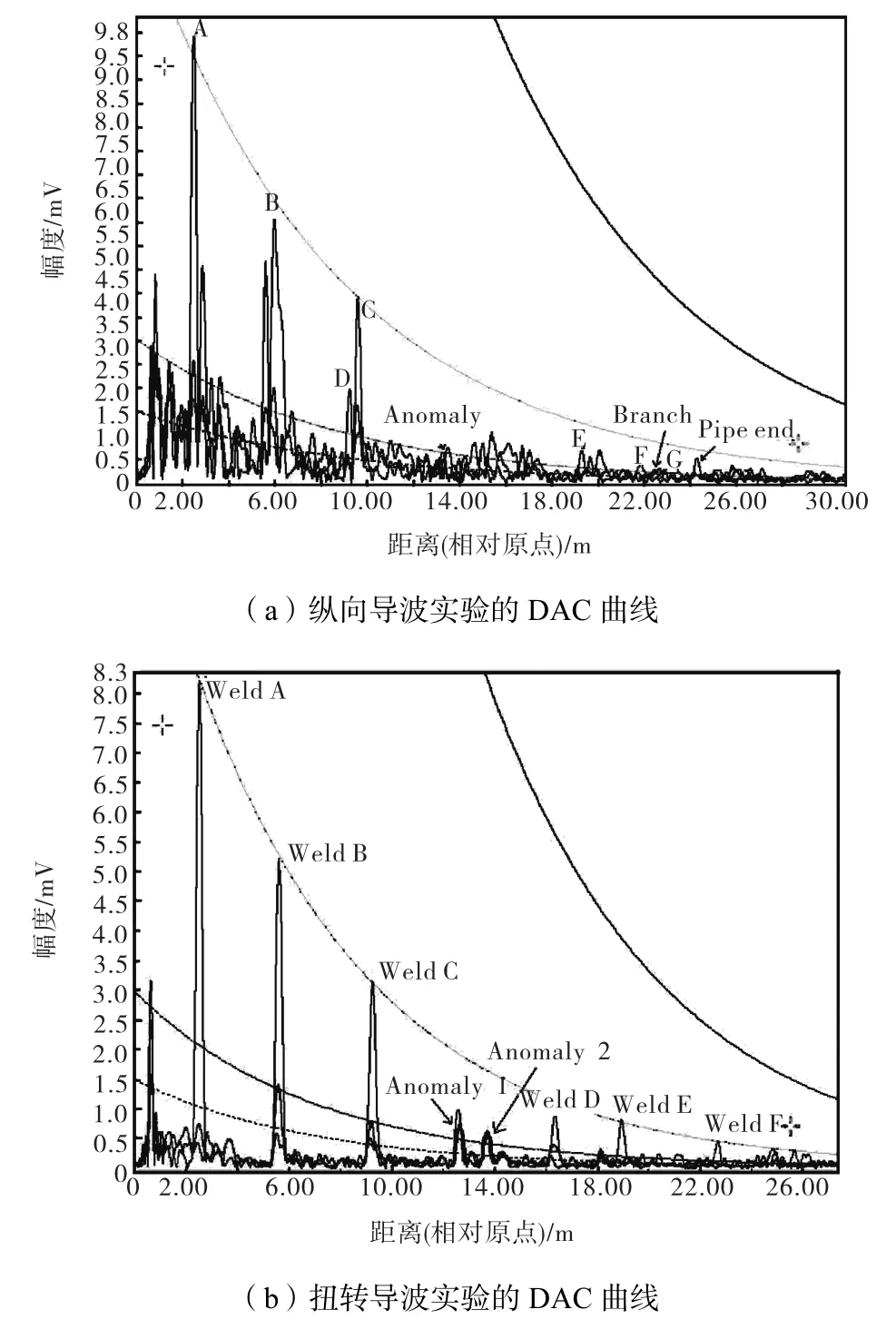

采用轴对称纵向L(0,2)模态和扭转T(0,1)模态超声导波进行管道缺陷检测,对导波在钢管中传播时通过焊缝、法兰后的能量衰减情况,以及通过凹槽、焊疤、支路等不同类型的管道特征及管道缺陷时的反射情况进行了实验.两次实验的 DAC(distance-amplitude correction)图如图7所示.

图6 实验管道及装置

图7 超声导波检测的DAC曲线

DAC曲线,即距离一幅值曲线图中,共设置了0dB、-14dB、-26dB和-32dB四条曲线.实验中,一般将法兰信号反射幅度设定为l00%(0dB),焊缝的反射幅度为 20%(-14dB),一般以此为依据来确定信号的衰减率.-26dB是报告水平线,对应 9%横截面蚀失的缺陷响应当量;-32dB线主要是用来检验信噪比和对小缺陷灵敏度进行限定,对应3%的管壁减薄.

图7a显示的是采用激励频率为47 kHz的纵向模态导波对管道金属腐蚀情况进行检测时得到的 DAC图,从图中可以看出,在12~14 m之间存在异常信号,但无法有效地对此间的两处缺陷进行区分.此外,图中标注的焊缝信号 D、E、F和 G,信号幅值虽然超过了-26dB报警线,但未达到焊缝水平线(-14dB线).22 m以后的信号虽然从模态上尚可区分其类型,但信号幅值已经较弱,说明由于导波已经连续穿越多条焊缝及一段弯管,信号能量已经很低.图7b显示的是6个周期、激励频率为28 kHz的扭转导波的DAC图.从图中可以清楚地看到各条焊缝(Weld A—F)的反射回波,而且成功检出了12.25 m和13.85 m的两处缺陷(图7a中显示存在异常信号).在传播了20 m以后,扭转导波能量衰减很大,后面的信号已经与背景噪声模糊在一起,无法对后面的支管、焊缝和管端信号进行分析.

两次实验结果与理论分析基本一致.两种模态导波在连续通过焊缝,能量损失较大的情况下,均检测到缺陷及大部分焊缝,且定位基本准确.说明超声导波可以在管道中传播较长的距离.但两种模态的导波连续通过焊缝时能量衰减较大,因此,在实际的检测过程中导波在通过3条焊缝后对缺陷信号的分辨就会变得困难.从两种不同模态导波的 DAC曲线对比可知,前者的波形明显比后者复杂得多,而且在纵波检测图中出现了较为复杂而明显的叠加现象,焊缝主信号后面尾随的振荡波较多.此外,导波技术对于腐蚀区域的深度比周向范围更为灵敏,即一个同样截面的短深的腐蚀区域比浅宽区域能产生更大的回波信号.

4 结 语

管道是重要的运输工具,维护管道的安全运行,防止管道生产事故的发生是管道工业生产和安全管理部门的重要工作.笔者所介绍的超声导波管道检测技术具有非接触、检测成本低、效率高、速度快和能够检测管壁整个厚度等优势,可用于对常规无损检测方法无法接近的管道进行检测,如高架管道、穿越公路的管道或海底管道等.在实际应用中,由于不同模态超声导波的传播距离、衰减率不同,而且其对不同类型缺陷的识别能力也不同,因此,应根据管道长度、缺陷性质及类型选择不同模态、不同频率的激励导波,对管道进行检测.

需要注意的是,管道超声导波检测是一种快速大范围的扫查检测方法,主要用于对管道的完整性和安全性进行评价,它对缺陷的定量是近似的.当检测距离较长时,其对缺陷的定位也较为粗略.因此,在实际的工程应用中,还需要根据具体情况,与其它无损检测方法结合运用,以便取得更好的检测效果.

[1] 李一博,靳世久,孙立瑛. 超声导波在管道中的传播特性的研究[J]. 电子测量与仪器学报,2005,19(5):63-66.

[2] 何存富,刘增华,吴 斌. 传感器在管道超声导波检测中的应用[J].传感器技术,2004,23(11):5-8.

[3] ROSE J L,LI Jian,ZHAO Xiaoliang.Ultrasonic guided wave flexural mode tuning for limited access pipe inspection[J]. Quantitative Nondestructive Evaluation,2002,20:164-171.

[4] 何存富,刘增华, 璟郑 瑜,等. 管道导波检测中传感器数量和频率特性研究[J]. 北京工业大学学报,2004,30(4):393-397.

[5] QUARRY M J,ROSE J L. Phase velocity spectrum analysis for a time delay comb transducer for guided wave mode excitation [J]. Review of Progress in Quantitative Nondestructive Evaluation,2001,20:861-868.

[6] LI Yibo,SUN Liying,SONG Zhidong,et al. Study on energy attenuation of ultrasonic guided waves going through girth welds[J]. Ultrasonics,2006,44(n1):1 111-1 116.