苎麻牵切纺纱与常规纺纱质量对比

黄 晶,李兴高,刘秀梅,郁崇文*

(1.东华大学纺织学院,上海201620,2.沅江市明星麻业有限公司,湖南沅江413100)

1 引言

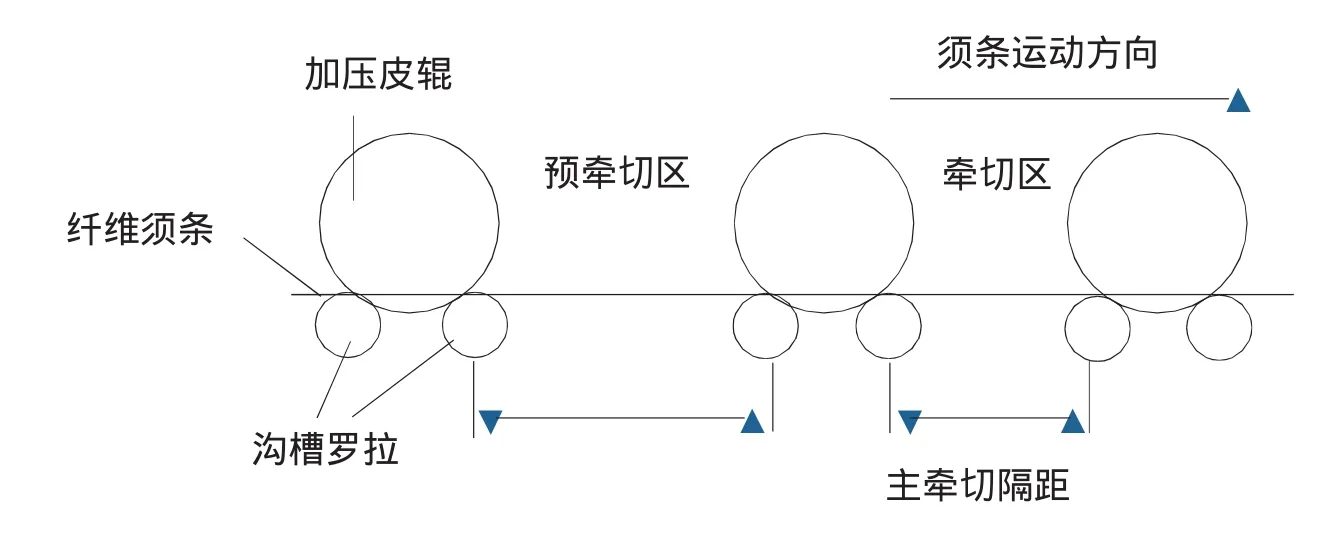

苎麻牵切主要以牵切工序代替传统工艺中的开松和梳理两道工序,可减小对纤维的机械损伤、减少麻粒,同时也可以减少超长、倍长纤维,并能直接成条[1],最终提高成纱质量和纺纱效率。牵切机构通常有两个牵切(伸)区,如图1。麻条进入预牵切区时被适当牵伸,使纤维伸直平行有所改善,为牵切做准备,然后麻条进入前区的主牵切区,由于该区的前后罗拉表面速度差异大,且罗拉加压也很大,因而罗拉钳口对纤维的握持力也很大,从而将纤维逐步拉断成所需长度[2]。牵切后纤维长短主要受主牵切隔距的影响,预牵切隔距对长纤维率的控制也有一定的影响。

苎麻常规纺纤维平均长度长达100mm左右,长度不匀大。本文选用主牵切隔距为90mm的牵切工艺,牵切出纤维平均长度在85mm左右的牵切条,降低平均长度,改善长度不匀,纺制36Nm苎麻牵切纱来探索中间各道工序苎麻牵切条与常规条的差异及细纱成纱质量。

图1 牵切示意图Fig.1 The structural diagram of stretch breaking

2 苎麻牵切纺与苎麻常规纺工艺流程对比

苎麻牵切纺工艺流程为:(原麻→脱胶→精干麻)→牵切(Ⅰ、Ⅱ)→预并Ⅰ(CZ304A)→预并Ⅱ(CZ304)→初精梳→复并 (CZ304B)→复精梳→针梳Ⅰ(CZ304A)→针梳Ⅱ(CZ423)→针梳Ⅲ(CZ304A)→针梳Ⅳ(CZ304B)→粗纱→细纱。

苎麻常规纺工艺流程为:(原麻→脱胶→精干麻)→开松→梳麻→预并Ⅰ (BR221)→预并Ⅱ(CZ304A)→初精梳→复并 (CZ304B)→复精梳→针梳Ⅰ(CZ304A)→针梳Ⅱ(CZ423)→针梳Ⅲ(CZ304A)→针梳Ⅳ(CZ304B)→粗纱→细纱。

对比两个工艺流程[3]可知,牵切纺工艺流程中以两道牵切工序代替常规工序中的开松和梳理工序,可以达到纤维损伤少、纤维长度整齐度高、麻粒少、制成率高的良好效果,同时设备简单。

3 苎麻牵切条与常规条各工序麻条质量对比分析

3.1 牵切条和梳麻条的质量对比

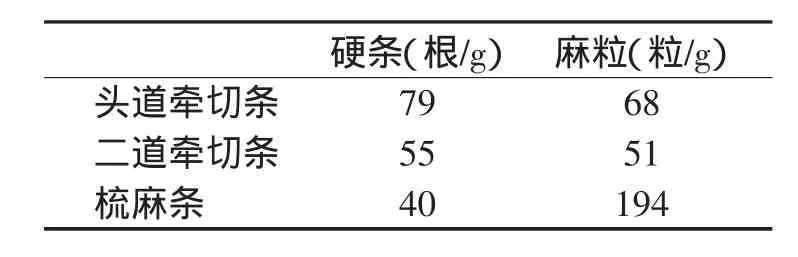

牵切的优点是可使精干麻经过平行梳理、牵伸和拉断后直接成条,并可达到纤维损伤少、纤维长度整齐度高的效果,且避免了开松梳理过程中产生大量麻粒,麻粒数大大减少。但是牵切条中的硬条没有得到有效的去除,其根数较常规纺多。

其中,头道牵切主牵切隔距为150mm,预牵切隔距200mm;二道牵切主牵切隔距为90mm,预牵切隔距115mm。表1中可以看出,头道牵切条较二道牵切条相比,硬条根数降低30.38%,麻粒数降低25%。而二道牵切条与常规梳麻条相比,麻粒数远小梳麻条,降低73.71%,硬条根数稍多。硬条根数的控制与牵切隔距大小和喂入精干麻回潮率及理直程度有关。

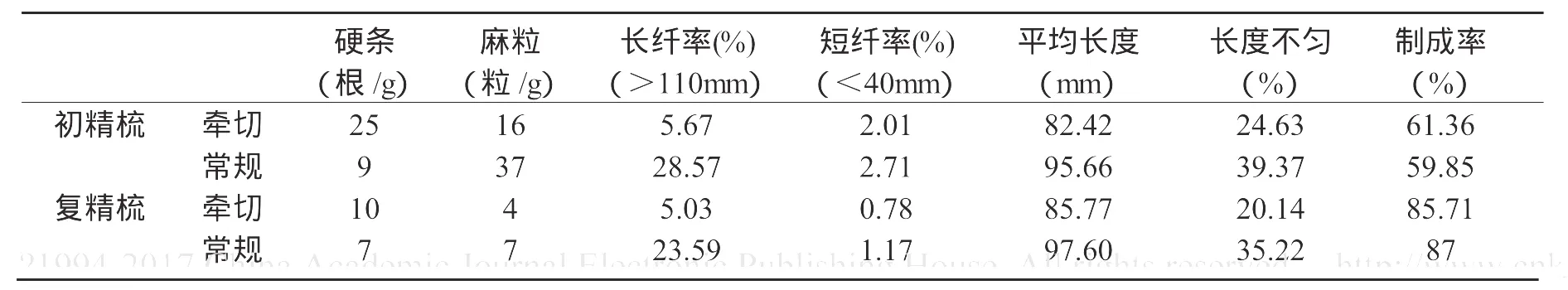

3.2 牵切精梳条与常规精梳条质量对比

精梳工序在苎麻纺纱中是一个尤为重要的工序。虽然喂入精梳机前的牵切条中麻粒的含量较少,但是硬条和束状纤维含量较多,主要靠精梳这道工序来去除。

表1 牵切条和梳麻条的质量对比Tab.1 Comparison of the carded strips

表2 牵切纺(隔距90mm)与常规纺精梳质量对比Tab.2 Comparison of the combed strips

从表2中可以看出,牵切初梳条和复梳条中硬条稍多于常规精梳条,麻粒少于常规纺,因为牵切条中硬条数要多于梳麻条、且硬条大而长,经过精梳没有被充分梳理掉。在相同的精梳工艺条件下,牵切精梳条总制成率(52.6%)与常规精梳条总制成率(52.0%)基本相近,但常规麻纺在开松梳理阶段也产生一定的落麻,制成率在90.5%左右,而牵切麻纺只在精梳阶段存在落麻。牵切纺精梳条长纤短纤率及长度不匀等各项指标均明显优于常规纺精梳条。经过精梳后,牵切纺精梳条中的长纤率降低78.6%,短纤率降低33.3%,长度不匀率降低15%左右。这都为提高最终的成纱质量提供了保证。

3.3 牵切条与常规条二并、末并和粗纱质量对比

在实践中,牵切纤维平均长度较常规纤维短12mm左右,由于条件限制,依然按照常规纺针梳和粗纱的工艺流程和参数设置进行实验,得出的条子质量对比如下表。

由表3可知,牵切条中二并和末并的重量不匀率和重量偏差小于常规条、条干不匀率稍大于常规条;牵切条中粗纱的重量不匀和重量偏差稍好于常规条、条干不匀率与常规条相当。精干麻的喂入定量对重量不匀有一定影响,由于精干麻麻把都是由挡车工喂入,定量往往得不到较好的控制。牵切条的条干不匀率在针梳阶段主要受针梳前隔距和粗纱罗拉隔距影响,纤维平均长度变短,针梳前隔距及粗纱罗拉隔距若适当缩短将能更好的控制纤维,改善牵切条条干。这也是以后的研究中需要注意的问题。

3.4 苎麻牵切纱与常规纱质量对比

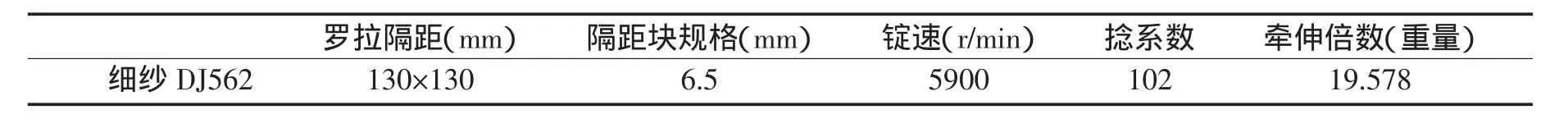

由于苎麻牵切纤维平均长度短,理论上应该缩短苎麻细纱工艺中的罗拉隔距以更好的控制纤维运动,但是由于条件限制,苎麻牵切细纱纺纱也按照常规纺纱工艺进行。

表4 苎麻牵切细纱和常规细纱工艺参数Tab.4 Parameters of fine yarns

随机取了几管常规纱和牵切纱,分别进行了断裂强度、强度不匀、断裂伸长率、条干、粗细节、麻粒和毛羽这几个指标的测试。

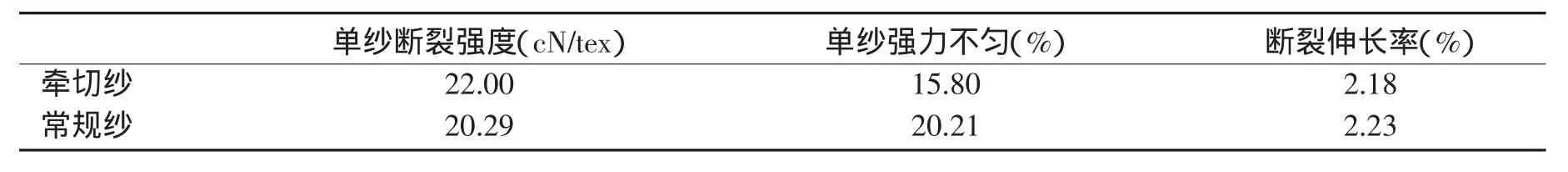

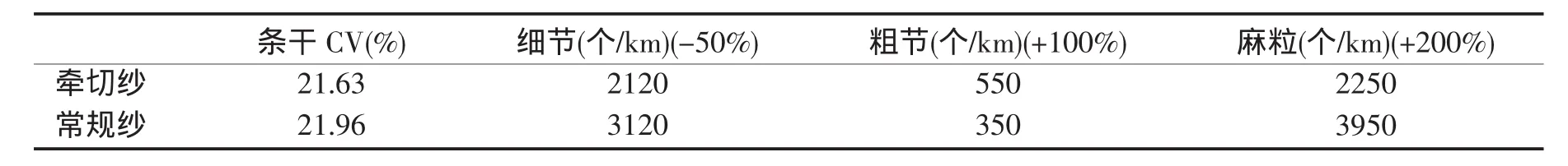

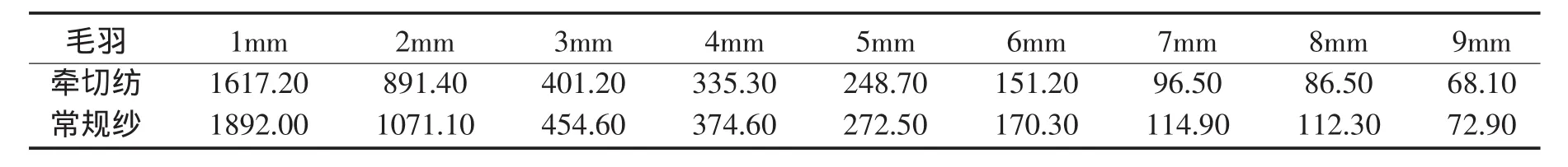

由表5、6、7可知:牵切纺纤维短纤率少、长度整齐度提高、纤维的损伤程度降低、弱环小,使得牵切纱断裂强度提高8.43%,强度不匀降低21.82%;细节减少32.05%、成纱麻粒减少43.04%;毛羽数也有一定程度的降低,3mm以上毛羽数降低11.74%。由于牵切条硬条稍多于常规条,硬条牵伸不开从而导致牵切纱粗节较常规纱略多,而成纱条干与常规纺相近,在此基础上若能适当缩短细纱机罗拉隔距,将会进一步改善细纱条干。

4 总结

4.1 牵切条与梳麻条相比,硬条稍多、但麻粒要远远少于梳麻条,降低73.71%左右。

表5 苎麻牵切纱和常规纱的拉伸性能对比Tab.5 Comparisons of tensile properties

表6 苎麻牵切纱和常规纱的外观性能对比Tab.6 Comparisons of appearances

表7 苎麻牵切纱和常规纱的毛羽对比(根/10m)Tab.7 Comparison of hairiness

4.2 牵切纺初梳条和复梳条中硬条稍多于常规纺,麻粒少于常规纺。同时,牵切纺牵切条中长纤维和短纤维率明显降低,长纤率降低78.6%,短纤率降低33.3%,长度不匀率降低15%左右。

4.3 牵切纱质量优于常规纱,其强力提高8.43%、条干改善1.5%、细节减少32.05%、成纱麻粒减少43.04%;3mm以上毛羽数降低11.74%。

[1]徐亚军,季晓雷,李兴高,刘秀梅,郁崇文.改善苎麻牵切质量的工艺研究及其成纱质量分析 [J].中国麻业科学,2009,31(5):304-308.

[2]Doguo-I,The Mechanics of Stretch Breaking.Textile Research Journal,1972,42,(7):419-426.

[3]郁崇文.麻纤维纺纱加工的新思考[J].中国麻业科学,2009(1):67-71.