双辊连铸中工艺参数对薄带凝固晶粒的影响

徐海波杜艳平孙斌煜

(1.太原科技大学材料科学与工程学院,山西太原030024;

2.太原科技大学机械电子工程学院,山西太原030024)

双辊连铸中工艺参数对薄带凝固晶粒的影响

徐海波1杜艳平2孙斌煜1

(1.太原科技大学材料科学与工程学院,山西太原030024;

2.太原科技大学机械电子工程学院,山西太原030024)

以低碳钢为例对双辊连铸过程进行了微观模拟。研究了浇注温度、拉坯速度、冷却强度等工艺参数对带材结晶凝固晶粒度的影响,得出了不同工艺条件对铸轧带材晶粒度的影响规律以及最佳的模拟参数。通过实验结果与数值模拟结果的对比,验证了模拟结果的正确性,说明模拟结果对实际有一定的指导意义。

双辊连铸微观组织晶粒模拟

薄带的凝固组织是影响薄带质量的关键因素,本文从晶粒的角度出发,研究了在双辊薄带连铸中几种工艺参数对带钢凝固组织的影响。在宏观温度场模拟的基础上,建立相应的形核模型、枝晶尖端的生长动力学模型、柱状晶向等轴晶的转变(CET)模型,并借鉴单元自动机法和有限元法(CA-FE)模型[1],建立了薄带凝固组织形成的仿真模型,为薄带凝固组织的计算机仿真及组织的定量预测莫定基础。

1 模型的建立

1.1 枝晶形核模型

本文采用Rappaz提出的连续形核模型,该模型考虑了形核过冷度的影响和形核的连续性,其基本假设为[2]:忽略枝晶破碎和液相表面氧化等形成的核心对形核的影响;忽略液相流动对凝固形核的影响。

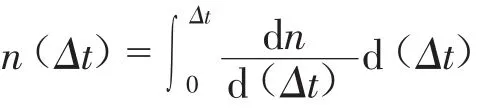

根据Rappaz的连续形核模型,在某一给定过冷度Δt下,晶粒形核密度n(Δt)可由下面分布函数积分求得:

其中:

式中,n(Δt)为过冷度Δt时的晶核密度;nmax为最大形核数;ΔTN为金属的平均形核过冷度;ΔTσ为形核分布标准方差过冷度。

1.2 枝晶尖端生长动力学

本模型中枝晶尖端生长的动力学采用KGT模型[3]。在实际模拟过程中,为了加速计算的进程,对上面的模型进行拟合,得到如下枝晶尖端生长速度的多项式:

其中,a2,a3为拟合多项式的系数,本文中它们可以在软件中计算得到;ΔT为枝晶尖端过冷度。

1.3 柱状晶向等轴晶的转变(CET)摸型

根据研究表明[4]:当柱状晶生长前沿的等轴晶固相分数达到0.49时,或者有尺寸足够大、阻碍柱状晶长的较大等轴晶时,就会发生柱状晶生长向等轴晶生长的转变(CET),晶粒生长将完全由柱状晶转变为等轴晶,由此可以导出柱状晶生长转变为等轴晶生长的判据:

式中,fil,Re临分别为与柱状晶生长前沿相邻的液相微元的固相分数和等轴晶半径;fi液1,n液l分别为与柱状晶生长前沿相邻液相微元内等轴晶的内部固相分数和晶核密度。

2 模型的描述

2.1 控制方程

2.1.1 连续性方程

铸轧区液体连续性方程是遵守质量守恒定律在液体运动时的反映。因本文研究的是铸轧区的稳态流动,所以在笛卡尔直角坐标系下的连续性方程为:

2.1.2 运动方程

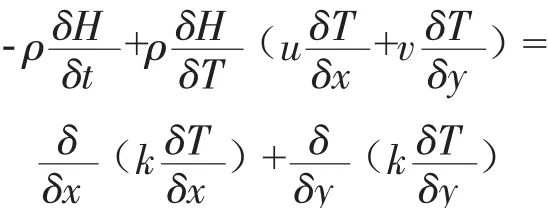

2.1.3 能量方程

式中:u,v分别为x(水平)和y(垂直)方向的速度分量;fL为液相率;fS为固相率;P为压力;gy为y方向重力分量;ρ为密度;μ为绝对黏度;K为渗透率;k为热传导率;cp为比热容;L为凝固潜热;T为节点温度;H为热焓。

2.2 边界条件

入口处的温度边界条件:

式中:T0为入口处钢液的温度。

熔池表面

中心对称面

铸轧辊轴向对称面速度边界条件为:

熔池与侧封板接触面

由于侧封板与熔池金属之间的接触压力变化很小,所以可认为传热系数在侧面保持一致[5],热传导系数设为300 W/(m2·K),并且侧封板传热性能比较差,故本文中将其温度设为定值,取值为1 000℃。

3 模拟条件和物性参数

本文双辊连铸过程中的模拟基本条件和材料的物性参数[6]分别见表1和表2。

4 研究结果

4.1 浇注温度对带材结晶凝固晶粒度的影响

在研究浇注温度对带材结晶凝固的影响时,冷却强度为4 000 W/(m2·K),拉坯速度为30 m/min。浇注温度对带材晶粒度的影响主要是过冷度的影响,过冷度的大小直接影响着带材结晶过程中形核率的大小和晶粒的大小。图1给出了不同温度下带坯侧面(左)、横截面(右)晶粒度的大小和分布情况。

表1 双辊连铸低碳钢材料的模拟条件mm

表2 双辊连铸低碳钢材料的热物性值

图1 浇注温度对带材结晶凝固后带坯侧面和横断面晶粒大小及分布的影响

图1中不同颜色(原稿为彩色)代表不同的晶粒取向(为了清楚地表示出晶粒的变化,进行了一定的放大处理)。从图1-1中可以看出,边缘处为激冷面,存在着大量的细小的晶粒,然后是成一定角度的柱状晶。从图1中还可以看出,随着浇注温度的增大,柱状晶的晶粒的大小随温度的升高略有减小;横截面处柱状晶直径的大小随温度的升高略有增大。

4.2 冷却强度对带材结晶凝固晶粒度的影响

在研究冷却强度对带材结晶凝固的影响时,浇注温度设为1 590℃,拉坯速度设为30 m/min。冷却强度对带材晶粒度的影响主要是过冷度的影响,过冷度的大小直接影响着带材结晶过程中形核率的大小和晶粒的大小。下页图2给出了不同冷却强度(单位:W·m-2·K-1)下带坯侧面(左)、横截面(右)的晶粒度的大小和分布情况。

从图2中可以看出,随着冷却强度的增大,柱状晶的晶粒的大小略有减小;横截面处柱状晶直径的大小随冷却强度的增大也略有减小。

4.3 拉坯速度对带材结晶凝固晶粒度的影响

图2 不同的冷却强度对带材结晶凝固后带坯侧面和横截面晶粒大小及分布的影响

在研究拉坯速度对带材结晶凝固的影响时,浇注温度设为1 590℃,冷却强度设为4 000 W/(m2·K)。图3给出了不同冷却速度下带坯侧面(左)、横截面(右)的晶粒度的大小和分布情况。

图3 不同的拉坯速度对带材结晶凝固后带坯侧面和横截面晶粒大小及分布的影响

从图3中可以看出,随着拉坯速度的增大,柱状晶的晶粒的大小和比例略有减小,这是因为拉坯速度增大,减小了柱状晶生长时间。从图3中我们还可以清楚地看出,横截面处柱状晶直径的大小随拉坯速度的增大也略有减小,这主要是由于拉坯速度增大,使得凝固处晶粒生长时间缩短。

5 结果分析

图4是浇注温度为1 590℃,冷却强度为4 000 W/(m2·K),拉坯速度为30 m/min时,Si钢带材的宏观晶粒组织[7]。从图4中可以看出,两侧外层为较大的柱状晶晶粒,内部为细小的等轴晶晶粒。

从图4可以看出,模拟结果基本相同。说明了本文建立的三维模型及模型条件总体上是合理的。此模型对相应工艺条件的模拟结果对实际结果有一定的指导意义。

图4 Si钢带材宏观晶粒组织

6 结论

(1)应用有限元分析软件的CA-FE模块结合C语言编写的程序,对不同浇注温度、冷却强度和拉坯速度等工艺因素对带材结晶凝固过程中晶粒度的影响做数值模拟,得出了不同工艺条件对铸轧带材晶粒度的影响规律。

(2)通过对不同工艺参数下带材结晶凝固晶粒度模拟结果的对比,得出模拟最佳的工艺参数:浇注温度为1 590℃;冷却强度为5 000 W/(m2·K);拉坯速度为40 m/min。

(3)通过数值模拟结果与实验结果的对比,验证了模拟结果的正确性,说明此模型对实际有一定的指导意义。

[1]季晨,曦张炯,明任嵬.双辊薄带连铸柱状晶组织模拟[J].北京科技大学学报,2008,30(10):1 108.

[2]RappazM,Gandin Ch-A.Probabilistic ModellingofMicrostructure Formation in Solidification Process[J].Acta Metal,1993,41(2):345-356.

[3]钱玉麟.影响双辊薄带连铸铸带质量的因素[J].上海钢研,1998(1):40-49.

[4]WangC.Y.,BeckermannC.Prediction of Columnar to Equated Transition During Diffusion Controlled Dendritic Alloy Solidication[J].Metal Transition,1994,25A(5):1 081-1 090.

[5]李强,李殿中,钱百年.元胞自动机方法模拟枝晶生长[J].物理学报,2004,53(10):3 477-3 478.

[6]熊守美.铸造过程模拟仿真技术[M].北京:机械工业出版社,2004:266-273.

[7]杨明波.双辊薄带凝固组织的数值模拟和参数表征[D].重庆:重庆大学,2001.

(编辑:胡玉香)

Abstract:Taking low carbon steel as an example,the paper introduces the simulation about twin-roll casting process in micro presentation.The impact on the strip crystallization crystallite size by pouring temperature,casting speed,cooling intensity are studied in the paper,the influence rule with different process conditions on the casting material grain size and the best simulation parameters are obtained.Verifies that the simulation results are correct by comparing the experimental results with numerical simulations and shows that simulation results have some practical significance.

Key words:twin roll casting,microstructure,grain simulation

Effects of Process Parameters on Solidification Grain of Strip in Twin Roll Casting

XU Haibo1DU Yanping2SUN Binyu1

(1.College of Material Science and Engineering,Taiyuan University of Science and Technology, Taiyuan 030024,China;2.School of Machine-electricity Engineering,Taiyuan University of Science and Technology,Taiyuan 030024,China)

TG249.7

A

2011-01-13

1672-1152(2011)01-0010-03

徐海波(1985-),男,太原科技大学钢铁冶金专业在读硕士研究生,主要研究方向为双辊薄带连铸。Tel:15934159775,E-mail:x416020951@126.com