高炉煤气干法除尘技术的发展

王海涛,高华东,张殿印

(中冶建筑研究总院有限公司,北京 100088)

高炉煤气干法除尘技术的发展

王海涛,高华东,张殿印

(中冶建筑研究总院有限公司,北京 100088)

我国是采用高炉煤气干法袋式除尘最早的国家之一,至今已有40多年的历史。本文介绍了高炉煤气干法除尘技术发展的三个阶段,即起步、发展,以及炉容1000m3以上级的提高阶段,认为采用干法除尘,才能节能减排,实现综合利用。

高炉煤气;干法除尘;袋式除尘器;炉容

高炉煤气是高炉在冶炼过程中产生的一种可燃气体,也是冶金工业中可以回收利用的四种煤气之一。按我国目前的生产水平,每炼1吨生铁约产生1700~2000m3的高炉煤气,其热值在3000~3500kJ/m3之间、温度在250℃~300℃之间,显热平均约为400kJ/m3。另外,高压高炉炉顶煤气的压力为(1.5~2.0)×105Pa,该压力能相当于100kJ/m3的热能。因此,利用高炉煤气的潜热和显热是节约能源、发展循环经济的重要途径,因此得到专家和有关部门的高度重视。我国是采用高炉煤气干法袋式除尘最早的国家之一,至今已有40多年的历史。早在2005年我国高炉煤气的利用率已达100%。本文重点介绍并分析了我国高炉煤气干法除尘技术发展的三个阶段。

1 高炉煤气干法除尘技术的起步阶段

我国是从20世纪50年代开始研发高炉煤气采用干式袋式除尘器的,至60年代末,首先是在小高炉上用袋式除尘器进行了净化高炉煤气的试验,并于1974年11月18日在河北涉县铁厂建成我国第一套高炉煤气干法袋式除尘系统。经实测,净煤气中的含尘量小于10mg/m3,运行正常,达到了预期的效果,与其配套的热风炉风温提高至1000℃以上。河北涉县铁厂的高炉容积只有13m3,煤气发生量仅在4500m3/h左右,袋式除尘器的过滤面积不过150m2,但它的技术创新和实践经验却开创了中国高炉煤气干法除尘技术的崭新时代,其影响之深远延续至今。此后,山西稷山县铁厂等一些高炉煤气干法袋式除尘净化系统也相继建成投运,也都取得了同样的效果,与其配套的球式热风炉风温提高至1000℃以上,高炉的技术经济指标也得到显著的提高。20世纪70年代末,在100m3以下的小高炉煤气的净化有80%采用了干式袋除尘器除尘技术。小高炉煤气干法净化为大中型高炉煤气干法净化奠定了理论和技术基础。

1.1 干法除尘工艺流程

我国初期的高炉煤气干法净化工艺流程大体相同,即高炉重力除尘器—旋风除尘器—调节阀—袋式除尘器—净煤气集气管—逆止阀—净煤气总管。

1.2 袋式除尘器

在20世纪60年代,冶金部建筑研究院在袋式除尘器用玻纤滤料研究方面取得重要成果,后应用于高炉煤气袋式除尘器。70年代高炉煤气净化的袋式除尘器多采用反吹风圆筒形袋式除尘器,箱体内滤袋用同心圆式布置,滤袋直径为φ180~250mm,长度3000~5000mm,除尘器箱体直径为φ1950~2420mm,高度4000~6000mm。为实现离线清灰,一台除尘器设计成3~6个箱体,一个箱体反吹清灰,其他室进行过滤净化。各厂袋式除尘器主要技术参数见表1。

表1 20世纪70年代小型高炉煤气回收净化用的袋式除尘器技术参数

1.3 机械化输灰系统

除尘用的输灰大体上有三种:1)箱体下灰斗—星形给料机—螺旋输送机—多斗提升机—贮灰仓—星形给料机—运灰车。2)箱体下灰斗—放灰阀—中间漏斗—星形给料机—SMS25水平埋刮板机—MS25垂直埋刮板机—灰仓—运灰车。3)箱体下灰斗—放灰阀—螺旋输送机—贮灰仓—运灰车。

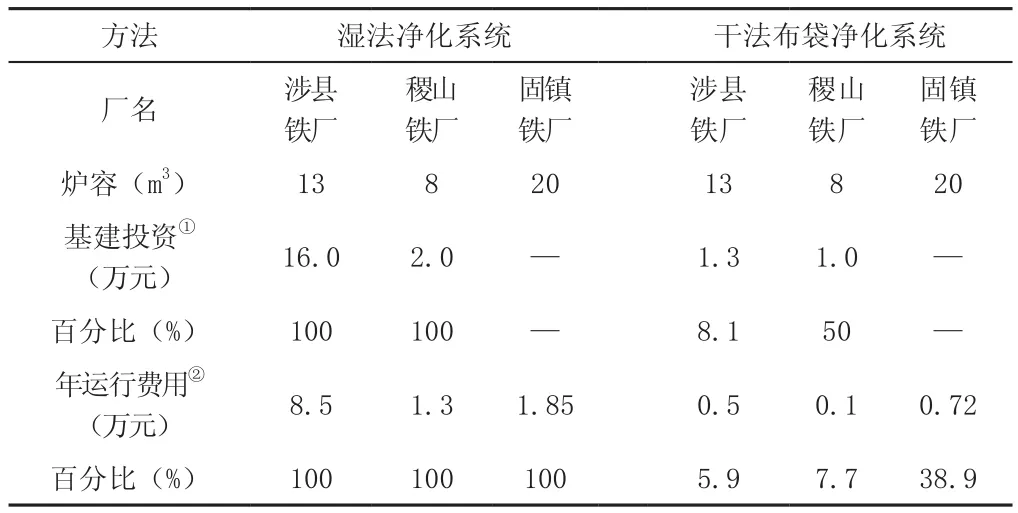

1.4 初期高炉煤气干、湿法的基建投资和年运行费比较

中小型高炉煤气回收净化采用干法布袋除尘器净化,无论是基建投资还是年运行费用都比湿法净化系统的低(详见表2),临汾钢铁厂100m3高炉煤气干法除尘和湿法除尘动力消耗比较见表3。

表2 投资和年运行费用的比较

表3 临汾钢铁厂100m3高炉煤气干、湿法除尘动力消耗比较

1.5 存在的问题

(1)除尘器初期使用的滤料材质为玻璃纤维滤料,其虽然具有高强度、耐高湿、抗腐蚀的特点,但耐磨、抗折性差,而且连续使用的温度在250℃~280℃之间,瞬时最高温度仅为300℃;因此,高炉发生故障时必须喷水降低煤气的温度,有时甚至要改用湿法净化系统。

(2)限于当时的生产规模和技术水平,除尘器箱体检漏主要靠人工,既不准确,又费时费力。

(3)输灰系统密封性差。对于高炉煤气除尘净化,应当对系统的每一部分都做到严格密封无泄漏。

(4)箱体设计偏小,致使其数量多,管理繁杂。

2 高炉煤气干法除尘技术的发展阶段

由于我国不少科研、设计和钢铁厂继续开展了大量开发工作,使干法净化技术应用达到了300m3级高炉,技术上也日臻完善。同时在其他净化途径和技术方面也进行了有益探讨。

2.1 试验研究工作

(1)宣钢高炉煤气干法电除尘试验

1986年,由北京钢铁研究总院、宣化钢铁公司和宣化环保设备厂共同在宣钢300m3高炉上进行了高炉煤气干法电除尘净化试验。采用2.4m2干式圆型电除尘器,极间距300mm,有效截面积37m2。从1988年11月—1989年8月,共进行了6次试验。其工艺流程为:高炉荒煤气—重力除尘器—冷却器—干式电除尘器—净煤气。干式除尘器进口含尘浓度3.4g/m3,煤气成分:CO212.4%~14.0%、CO7.2%~28.6%、H2O3.9%~4.6%、温度99℃~175℃、露点30℃~33℃。实验中发现,在高炉操作无异常情况下,电压电流波动较大,通电半小时后电压很快就下来,在20kV左右,波动原因不详,除尘效率较低。试验基本成功。但由于种种原因未能将试验扩大到工程应用。

(2)石门磷肥厂44.4m3高炉煤气干法电除尘实验

1985年,武汉安技所与石门磷肥厂协作在44.4m3高炉上进行了高炉煤气用常规烟气电除尘净化实验。电除尘器截面积14.09m2,为卧式三电场,净化工艺流程为:高炉荒煤气—重力除尘器—扩散除尘器—电除尘器—净煤气。处理煤气量为30,585m3/ h,电场内平均流速为0.6m/s,烟气温度小于350℃,电场压力为2000Pa,进口粉尘浓度10g/m3,电除尘极间距400mm。该装置于1988年3月投入使用,在正常工况下,第一、二电场电压均为45~54kV,电流为6~66mA(三电场出了事故、未测),两电场除尘效率为94.7%。这一试验未能应用于工程实践。

(3)涟钢袋式除尘工业试验

包头钢铁设计院和涟钢于1985年在涟钢进行了300 m3高炉煤气干法净化试验,取得了重要成果。这一成果为许多单位采用或借鉴。

涟钢329m3高炉煤气袋式除尘试验,系统装置是由7个φ3000mm的除尘箱体组成。为防止煤气低温结露,采用了间接换热式煤气升温装置,并加强了外保温措施。使用国产无碱玻璃纤维虑袋(φ250×8000mm,每个箱体40个),滤袋的吊挂采用了有拉紧弹簧和调节距离的结构和袋卡与弧形袋帽。卸灰、输灰设置是由电动钟阀、中间灰斗、星形给料机、螺旋输送机、斗式提升机和高位灰斗等组成。反吹采用煤气增压机,为保证上述工艺能连续正常运行,采用可编程序控制器(PC)进行反吹程序控制和集中控制卸灰、输灰的操作,提高了自动控制水平。

干式袋除尘净化煤气有效热值约为200kJ/m3,在同等焦化和煤气利用条件下,相当于节约标准煤2730t/a;其煤气温度比湿法高60℃,可提高热风10℃,年节焦350t;净煤气含尘量低(1983年1—5月平均含尘量6.02mg/m3,比湿法低40mg/m3)。

干法技术与湿法技术相比,每年可减少400万t循环水量,并可减少200t主要污染物,从而使厂区附近的水系水质有较大的改善。

2.2 推广应用

20世纪70年代用于炉容100m3以下级的高炉煤气干法除尘系统,到20世纪80年代时,高炉煤气干法除尘技术在试验基础上很快发展到300m3级炉容。在“七五”期间,300m3级高炉煤气袋式除尘工艺已在涟源钢铁厂、石家庄钢铁厂、韶关钢铁厂、凌源钢铁公司、承德钢铁厂、总后2672厂、天津铁厂、北台钢铁厂、长钢铁厂、临汾钢铁厂、汉江钢铁厂、安阳钢铁厂、石嘴山钢铁厂、成都钢铁厂共计19座300m3级高炉上推广应用。

3 国外的高炉煤气干法技术

3.1 发展历程

20世纪50年代,苏联、美国都试验过高炉煤气用袋式除尘器,因种种原因未推广应用。20世纪60年代之前,高炉布袋除尘器也都要采取湿法降温措施,尽管工艺存在一些缺陷,也能取得较好的除尘效果。1969年,苏联实现了高炉煤气炉顶压透平发电。1972年,德国丁格勒开始应用袋式除尘器净化高炉烟气,成为最早采用高炉煤气干法除尘净化的国家之一。

1980年,日本小仓钢铁厂试验了新型高炉煤气袋式除尘器,用在烟气量为24万m3/h的1850m3高炉上,1982年3月投产后运转十分正常。当时采用的是反吹风袋式除尘器,目的是提高余压发电的出力。参数如下:高炉容积1850m3;炉顶压力0.15MPa;煤气发生量24,000m3/h;箱体直径φ3400mm;箱体数量5个;滤袋规格φ306×10,000mm;滤袋46条;每箱过滤面积为442m2;总过滤面积为2210m2;工况滤速1.34m/min;清灰方式为反吹风清灰。

由于干法除尘系统的投产充分利用了煤气显热,提高了炉顶余压发电机的发电量,把湿法净化系统发动机的功率由4800kW提高到6600kW,经济效益十分明显。此后日本相继在近10座高炉推广。20世纪80年代初,德国鲁奇公司开发出用于转炉煤气的圆筒形电除尘器,之后日本引入这一技术并成功用于高炉煤气干法除尘工程中。日本还进行过移动床颗粒层除尘器试验:川崎重工和神户制钢都在高炉荒煤气总管上引支管,用三级或二级串联的移动床颗粒层除尘器进行了半天工业性试验,其特点是耐温为400℃~500℃、出口含尘量为5mg/m3。但由于存在颗粒层除尘器操作管理等问题未能推广。

3.2 干法袋式除尘技术

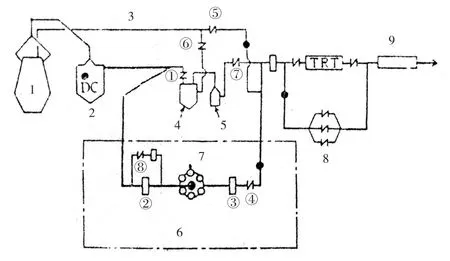

(1)工艺流程

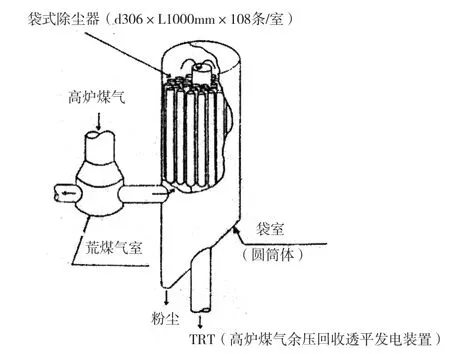

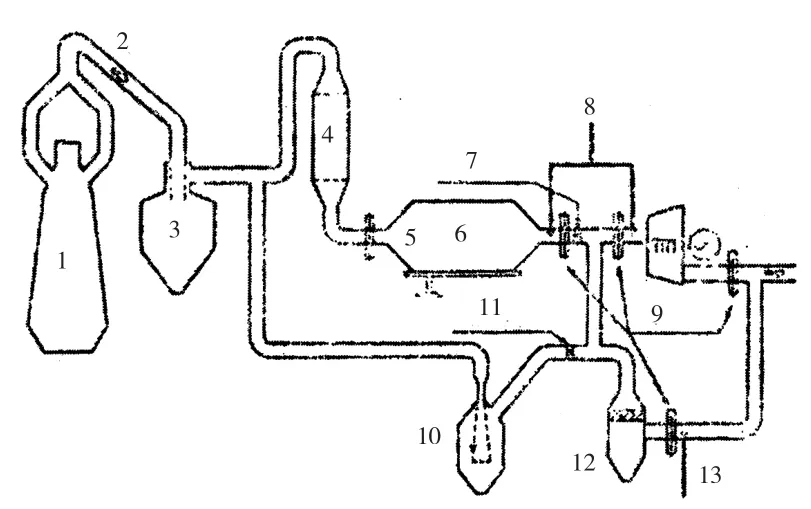

日本的高炉煤气干法袋式除尘净化的工艺流程见图1,袋室内部结构见图2。

图1 日本的高炉煤气干法除尘工艺流程

图2 袋式除尘系统内部结构示意图

3.3 干法电除尘技术

三菱重工与NKK共同开发的高炉煤气干法静电除尘技术,通过1985年5月在福山钢管厂、扇岛钢铁厂高炉上的应用表明,干法静电除尘技术可以满足高炉煤气净化的要求。

高炉煤气采用干式电除尘净化回收和顶压发电技术,达到了回收能源、节约电力和消除煤气洗涤污染的目标,可最大限度地回收煤气显热。由于设置了煤气温度调节装置—蓄热缓冲器,可以使高炉煤气温度满足干式电除尘入口对煤气温度的要求。高炉煤气干法电除尘工艺流程(见图3)为:高炉荒煤气—重力除尘器—蓄热缓冲器—干式/电除尘—炉顶压透平发电—洗净塔—气—净煤气—气柜。电除尘器主要参数见表4。

图3 高炉煤气净化系统

严格地说,干法电除尘技术净化煤气并不是日本技术,日本只是应用而已。这一技术由德国鲁奇公司于1983年先后用于布鲁克豪森氧气顶吹转炉炼钢车间的两座转炉煤气回收的除尘系统。日本钢管公司是从德国鲁奇购买了煤气干法除尘专利,又用于高炉煤气做了半工业性试验,1985年先后用于3台高炉煤气净化系统中。

4 巩固提高阶段

1986年,我国开始在1000m3以上级高炉采用煤气干法除尘技术,我国的高炉煤气除尘技术也走上了提高阶段。

太钢3号大型高炉煤气净化在1986年从日本引进了干法袋式除尘技术,此系统于1987年8月投入运行,成为我国第一次将干法除尘技术用于炉容超过1000m3级的实例。此系统主要技术参数如下:高炉容积1200m3;炉顶压力0.1MPa;煤气发生量20万m3/h;袋式除尘器型式圆筒形反吹风清灰;筒体直径φ3500mm;滤袋规格φ306×10,000mm; 滤袋数量:46条/筒×7筒=322条;过滤面积:442m2/筒×7筒=3094m2;过滤风速(工况)1m/min;净煤气含尘量<5mg/ m3;除尘器运行阻力 2.45kPa。其系统工艺流程见图4。

图4 太钢3号高炉煤气净化系统工艺流程

该工程投产后运行一直不正常,到1998年完成技术改造之后,运行开始正常,达到了节水、节电、降低运行费用的目的。

20世纪90年代至今,为高炉煤气布袋除尘技术发展的提高阶段,1994年成钢300m3高炉上建成氮气脉冲清灰方法的布袋除尘器。1993年,玻璃纤维针刺毡开始应用,相继有高温复合针刺毡等一批新型高效滤料投放市场。系统用尘气蝶阀、扇形眼镜阀、卸灰球阀、加湿卸灰机、消化引进的高压水喷嘴、布袋检漏装置专用设备等应用成功,对布袋除尘技术的发展和大型化进程有着积极的推动作用,所以这一时期是高炉煤气采用布袋除尘技术发展的重要时期。这一阶段最主要的标志是用脉冲袋式除尘器取代了反吹风袋式除尘器,清灰气体由高炉煤气改为氮气,滤料的材质,改进规格、布置相应发生了变化。从而使干法除尘技术迅速由小高炉煤气净化扩展到中型和大型高炉。这个阶段另一标志是电气控制水平也有了质的提高,使除尘系统作业率提高到可以与炼铁生产同步运行的程度。

我国高炉煤气除尘技术经多年实践,基础好,经验丰富,其装置是由小到大逐渐发展起来的,工艺合理,配套齐全,装备及控制技术成熟,得到了很快发展。特别是20世纪90年代后期,高炉建设多,容积大,基本都采用干法除尘。现在有35%~40%的大型高炉采用了布袋除尘工艺流程,如韶钢2540m3高炉、唐钢3200m3高炉等。2000年后,宝钢在4000m3级高炉上建成了高炉干法煤气除尘回收系统。近年来在大型高炉上得到较快的推广应用,实现了大型化。在发展的同时,仍须注意以下问题:

(1)煤气低温糊袋的问题。高炉煤气低温的情况会出现糊袋。尽管有旁通放散设施,但系统反应较慢,煤气低温问题值得重视。

(2)阀门质量的问题。高炉煤气布袋除尘的阀门用量较大,特别是起切断各个箱体煤气作用的盲板阀非常重要。如果阀门打不开或关不上就会出现异常状况。

5 结语

高炉煤气干式除尘技术在我国走过一段漫长的道路,现在已经到了成熟阶段,高炉煤气应采用干法除尘才能做到节能减排、综合利用,在低碳经济建设中做得更加出色。

Development of Dry Process of Dust Removal Technology in Blast Furnace Gas

WANG Hai-tao, GAO Hua-dong, ZHANG Dian-yin

(Central Research Institute of Building and Construction CO., Ltd, MCC Group, Beijing 100088, China)

China is one of the earliest countries in using dry process of bag dust removal technology in blast furnace gas. It has lasted for more than 40 years. The paper introduces the 3 stages for development of dry process of dust removal technology in blast furnace gas, meaning start up, development and improvement for the increasing capacity of 1000m3. The paper considers the energy saving and emission reduction, as well as comprehensive utilization could be realized by using dry process of dust removal.

blast furnace gas; dry process of dust removal; bag dust removal; furnace capacity

X701.2

A

1006-5377(2011)08-0016-05