某型飞机前风挡有机玻璃裂纹故障分析和换装

高 翔,郭蕊娜,蒋 敏,万映辉

(洪都航空工业集团,江西 南昌330024)

0 引言

某型号飞机在交付后外场使用期间发现多架飞机风挡侧窗有机玻璃产生裂纹, 本文对有机玻璃开裂失效产生的原因进行了系统分析, 提出了预防与改进措施。 换装中,对于前风挡玻璃拆卸后产生的骨架和机身蒙皮的变形进行了研究分析, 设计出了可调节外形的成型工艺方法、 退火整形方法, 最终确定装配更换方案。 完成了故障机的换装, 形成了一套完整预防维护和换装规范。

1 故障原因分析

1.1 玻璃裂纹失效分析

由于侧窗有机玻璃透明件压装于风挡骨架及蒙皮内,外部检查应用专用四棱镜。 为了更好的分析,先将有机玻璃透明件进行拆卸, 然后对其失效部位进行低倍观察。图1、图2 为故障飞机左、右风挡侧窗有机玻璃的外观形貌, 可以明显看到沿玻璃外周一圈有多处裂纹。 其中最为严重的A、B 处为吊挂螺栓处,其裂纹形貌如图3、图4 所示,裂纹呈放射状分布,可见螺栓孔周边的裂纹呈密集状分布。 裂纹起始于螺栓孔周边的棱角或表面相对粗糙处, 长度为0.24~8.0 mm,深度为0.5~6.0 mm,孔内的裂纹沿法向向内由深变浅,相对孔的对称轴对称分布,见图4,表明该处存在较大的应力集中。

图1 左侧窗玻璃零件的外观形貌

图2 右侧窗玻璃零件的外观形貌

图3 A 区吊挂螺栓处裂纹形貌

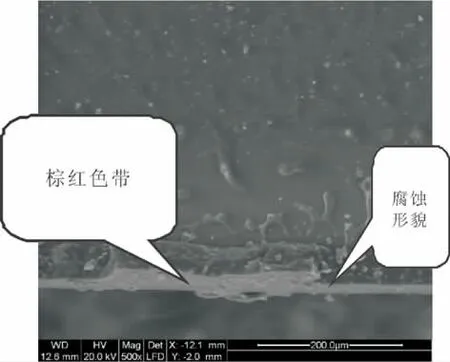

在图1 所示的侧窗有机玻璃外周的内表面与密封腻子接触区域可看到明显的棕红色痕迹, 而且所有的裂纹基本都位于有棕红色痕迹的地方。 通过将图1、 图2 中C、D 处两条裂纹分别沿裂纹方向打开断口,置于金相显微镜下观察,能看到明显的腐蚀形貌,见图5,图6。

图4 B 区(吊挂螺栓处)裂纹形貌

图5 C 处断口腐蚀形貌

图6 D 区裂纹断口源区高倍

可以看到断口处都存在明显的腐蚀痕迹。 裂纹起源于有机玻璃侧窗内表面, 位于有机玻璃与密封腻子之间的棕红色区域。 通过对密封腻子表面残留的棕红色物质进行红外光谱分析, 其特征谱线为有机玻璃的基团吸收峰,有机玻璃的溶解产物。 另外参考后面的对风挡有机玻璃透明件的生产过程调查中,发现制造中会不可避免地存在应力,同时在生产过程中, 存在接触对有机玻璃有溶解作用的溶剂的情况, 由此判断故障件裂纹是在应力和溶剂共同作用下产生的应力-溶剂裂纹。

1.2 生产过程的调查

为了找到造成因上述原因产生裂纹的工序,我们调查了前风挡标工的协调性;前风挡弧框连接件、骨架蒙皮、 衬板的加工工艺过程; 有机玻璃原材料和前风挡侧玻璃的成型、 装配过程; 前风挡初装和座舱气密试验过程。 通过全过程的调查, 发现存在以下问题:

1)前风挡过渡蒙皮在与机身蒙皮相配合区域,有个别架次有局部不贴合的现象, 新的风挡蒙皮在与机身连接时会存在一定的强迫装配情况。

2)在保证前风挡、 前活动舱盖间隙和阶差的前提下, 通常会在风挡弧框蒙皮与风挡弧框之间增加2 mm 楔形垫片, 此时需拆下相应连接件, 在加完垫片后再将连接件装回。 加垫位置在弧框处, 随着局部拆装蒙皮, 并塞进垫片, 也会对玻璃产生一定的附加应力。

3)风挡上的吊挂螺栓安装好后,飞机部装时,起吊过程中可能对玻璃产生局部应力集中。

4)气密试验中对座舱漏气的处理中使用了FN-303 胶粘剂。FN-303 胶粘剂的溶剂中含有乙酸乙酯,对有机玻璃有溶解作用。

1.3 故障分析结论

通过对故障件的失效分析和前风挡生产过程的调查, 重点对前风挡生产用YB-3 航空有机玻璃、FN-303 胶粘剂(俗称88 号胶)、XM-48 不干性密封腻子的基本组成和特性进行分析。

YB-3 航空有机玻璃是以甲基丙烯酸甲酯、少量增塑、 耐光剂为主要原料经本体聚合而成的浇注有机玻璃板材,成形温度(135~150 ℃)。YB-3 航空有机玻璃可溶解于丙酮、甲乙酮、二氯乙烷、三氯甲烷、乙酸乙酯、乙酸丁酯和苯;在甲醇、乙醇、异丙醇和四氯化碳中会溶胀;不溶于脂肪烃、己烷、辛烷、石油醚、汽油、甘油;中性肥皂、松节油和8 号航空润滑油对YB-3 航空有机玻璃不起作用[1]。 FN-303 胶粘剂的基本组成为:氯丁橡胶、叔丁酚甲醛树脂、乙酸乙酯和汽油的混合溶剂。 其溶剂中的乙酸乙酯对有机玻璃有溶解作用。

XM-48 不干性密封腻子是以丁基橡胶为主成分的单组份材料,基本组成为:丁基橡胶、填充剂、软化剂、颜料,主要用于飞机机身、座舱的连接缝内密封和座舱盖玻璃与舱盖前后连接弧框连接处的密封[2]。由于XM-48 密封腻子不会硫化,当暴露在含有溶剂成分的环境中,会吸附含有溶剂成分的物质。 如果该溶剂对有机玻璃有溶解作用, 将对接触的有机玻璃产生侵蚀作用, 在应力的作用下更容易诱发产生银纹甚至裂纹。 针对故障件玻璃与密封腻子间的棕红色物质,我们进行了模拟试验:将浸在乙酸乙酯中24 h 后的XM-48 密封腻子贴在YB-3 有机玻璃试样表面,放入烧杯中封存,24 h 后观察有机玻璃与XM-48密封腻子贴合面颜色呈现浅棕色。

该型号飞机风挡弧框处有两个吊挂螺栓, 对风挡弧框吊挂螺栓处强度分析和对风挡弧框吊挂螺栓区域假设计算, 可以得出风挡弧框处吊挂螺栓区域的受力情况。 当风挡弧框处吊挂螺栓在无法保证装配间隙时,在吊挂时螺栓会接触有机玻璃,从而产生挤压应力。 在正常安装力矩下, 有机玻璃强度够承受,而若拧紧力矩过大会造成玻璃局部应力较高。 而浇注有机玻璃在室温下是脆性材料, 对缺口和应力集中非常敏感,抗裂纹扩展能力差,装配应力过高会诱发银纹甚至裂纹。 侧玻璃故障件在吊挂螺栓处裂纹呈放射状分布, 就是表明该处存在较大的应力集中。 经查图纸, 吊挂螺栓在拆卸螺栓后再装入螺钉时,蓝图没有给出力矩要求,因此安装过程中存在螺钉与吊挂螺栓装紧后继续拧紧的可能, 导致吊挂处玻璃应力增大。 当有机玻璃受溶剂或含溶剂物质侵蚀在应力共同作用下会产生银纹, 银纹进一步发展将诱发产生裂纹。

1.4 裂纹产生原因

通过以上分析可以得出产生裂纹的主要原因有:

1)侧窗玻璃裂纹为应力-溶剂裂纹,裂纹的产生与应力和溶剂共同作用有关。

2)吊挂螺栓处玻璃U 型槽底部存在较大的应力集中。

3)玻璃产生的溶剂腐蚀与座舱气密试验过程中使用含乙酸乙酯溶剂的FN-303 胶粘剂有关。

2 改进和防错

根据以上分析应重点加强前风挡装配和可能接触到对有机玻璃有害溶剂生产环节的控制; 要严格按设计技术条件要求控制装配应力, 并避免有机玻璃接触有害溶剂。 针对前风挡侧窗玻璃裂纹故障,采取以下改进和防错:

1)航空有机玻璃透明件应存放在温度为5 ℃~40 ℃、相对湿度不大于70%的室内。 有机玻璃表面应贴有保护层(纸),并且远离热源(暖气管、红外灯等)。 零件存放时,应放在专用托架上或平台上,不允许重叠堆置。 禁止将零件与有机溶剂或含有机溶剂的材料放在一起。

2)成型车间在制造航空有机玻璃透明件时,应严格按工艺说明书和指令要求操作。 有机玻璃与骨架应配合良好,拧入螺栓时应用规定的定力扳手,使玻璃外缘所受的载荷分布均匀, 禁止局部加压使有机玻璃适合骨架。 零件交付前,成型车间在检查有机玻璃表面的保护层 (纸)是否完好 (特别是密封胶处),并加封条、盖检验章。 零件若不能及时交付,应按1)中要求存放。

3)装配车间接受有机玻璃制件后, 不允许破坏或撕去保护层(纸)及封条。 装配过程中,应小心仔细操作,不允许撞击有机玻璃,禁止各类工器具放于有机玻璃透明件上, 以避免划擦伤有机玻璃。 禁止酒精、丙酮、甲乙酮、苯、甲苯、二氯乙烷、三氯甲烷、四氯化碳、冰醋酸、醋酸乙酯、乙醚、油漆稀释剂以及会对有机玻璃产生有害影响的其它溶剂 (包括其蒸气以及含上述溶剂的胶液)接触有机玻璃。

4)用FN-303 号胶堵漏时, 只允许部装车间将该胶用提交的舱盖和风挡外的其它部件, 且只能用于XM48 腻子无法堵住的小面积局部地方。

5)在进行飞机风挡或舱盖内气密试验堵漏操作时,每次取胶后,胶液桶的盖子应立即关上。 严禁整个堵漏过程中胶桶敞开放置。

6)完成涂胶堵漏操作后,应立即将舱盖打开,通风(建议用风机进行排风),以有利于乙酸乙酯蒸气的散发。胶液必须干燥后方可关舱进行试验。一般干燥时间为30 min, 当操作间空气湿度大于70%或者温度低于15 ℃时,涂胶后晾置时间应适当延长,以手接触近乎不粘为准。不允许使用FN-303 胶进行试漏操作。 要求各分厂应在作业指导书或工艺指令上对FN-303 胶的使用做出详细规定,并在胶液使用区域挂出警示牌,检验员应严格按工艺要求进行控制。

3 返修换装

3.1 换装出现的技术问题

对故障机进行换装时,发现每架飞机拆卸后,机身和风挡骨架都存在不同程度的变形, 且每架飞机的变形量均不同。 这是由飞机安装过程中产生的应力经过拆卸时释放而导致蒙皮及骨架产生变形。

该飞机前机身风挡处拆卸难度很大, 如果连同骨架拆卸后产生的变形, 则不可再次安装到位。 因此,风挡有机玻璃透明件拆卸后,骨架在飞机上的外形与理论外形将存在偏差,且各架次偏差情况不同。换装中若利用理论外形的成型模成型的侧窗有机玻璃透明件在飞机上装配时, 就会与蒙皮骨架有较大间隙,强行装配将导致较大装配应力,而这种大的装配应力是不允许存在的。 定制不同外形的成型模及退火架是不现实的,因此必须解决按架换装问题。

3.2 换装方案

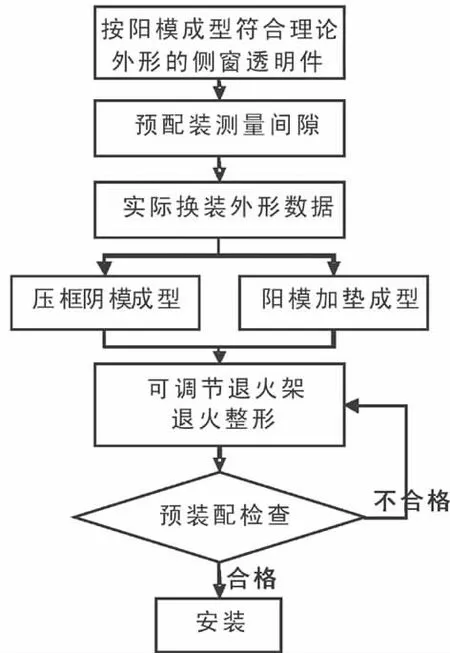

确定的按架换装方案如图7 所示。

图7 换装方案示意图

利用已制造好的一套符合理论外形的侧玻璃在试飞站试装, 测量与机身和骨架外形蒙皮的间隙数据,并建立间隙数据记录。 依据所测数据分析可以采用以下方法进行有机玻璃成型:

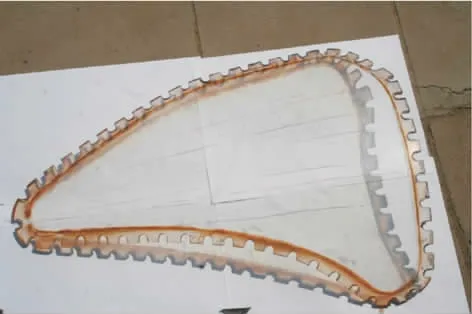

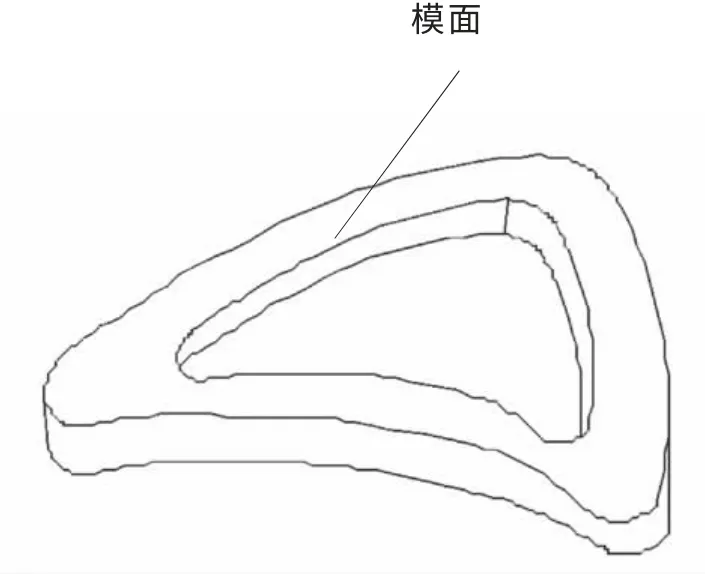

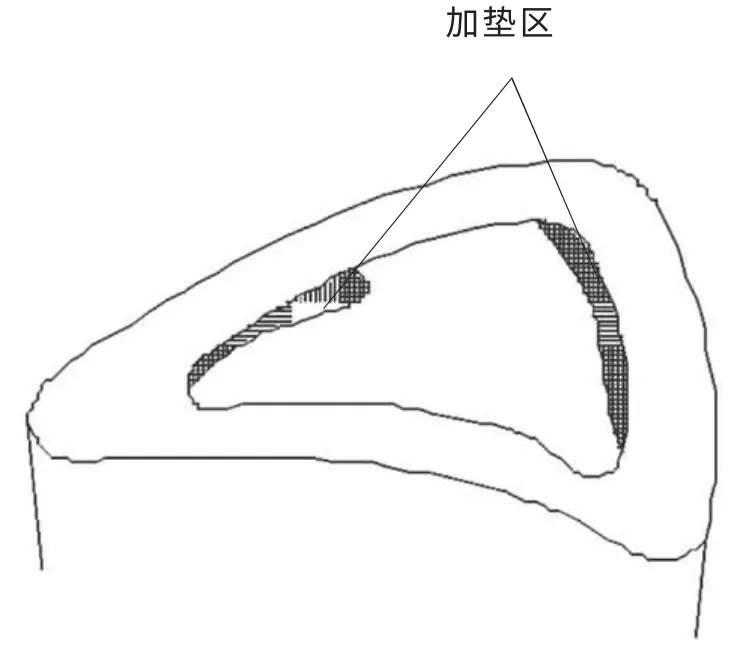

成型方法一: 因变形后飞机机身、 骨架蒙皮偏大, 这就要求成型的有机玻璃透明件也要比理论外形偏大, 我们通过测量发现成型用的压框刚好和理论外形相差一个玻璃厚度, 所以拟定采用成型模配合使用的压框的内型面作为风挡侧玻璃的成型贴合面。 并制作了简易成型模如图8。 该模具的优点是用其成型的透明件表面光学质量好, 成型简单容易操作,缺点是外形固定,无法控制外形随不同架次的变化,只有采用后续退火整形来调整偏差。

成型方法二:将测量的间隙数据作为参考,在侧玻璃成型模(阳模)的相应位置的零件边缘线外侧放置相应厚度的绒布形成台阶而达到成型玻璃具有光滑流线和外形,如图9。成型时,加垫位置的玻璃不得用力使之贴模,否则将引起折光,并详细制定了工艺文件。 该模具的优点是成型简单容易调整变形量,但要特别注意成型的操作方法, 否则容易产生光学畸变和折光,因此,须认真依照工艺文件操作。

图8 压框成型模(阴模)

图9 阳模成型模(阳模)

按上述两种成型方法均可满足安装配装的有机玻璃成型要求。 从实际应用情况来看,成型方法二更适合按架配装成型, 因为可以通过反复测量进行厚度修正, 并且成型出满足要求的侧窗透明件在后续的整形过程可以避免尺寸调整过大带来的折光。 经多次试验得出, 采用方法二即阳模加垫的成型工艺效率比方法一高出3 倍, 而且外形贴合度能满足换装要求。

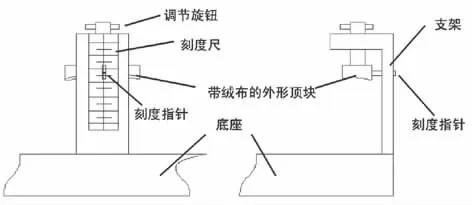

成型好的前风挡侧玻璃修配完成后, 为了消除其成型和加工带来的内应力,调整其外形,并将修配好的侧玻璃弧框顶部放在自行设计制造的退火架上退火(图10、图11),并用绒布对有机玻璃进行保护,依据理论外形与机身、 骨架蒙皮测量的间隙数据作参考来调整退火架对玻璃的压紧度, 即通过如图10所示的调节旋钮进行外形调节, 在底座和支架上都有刻度供参考。 通过反复试验和参考标准文献,设定退火参数为: 在80 ℃±5 ℃条件下加温10 h 或在90℃±5 ℃条件下加温6 h 进行退火, 之后随炉冷却至40℃下方可取出。

图11 可调节退火整形架刻度设置

我们利用方法二进行成型和退火后通过光学性能检查,均满足设计要求。 在故障飞机上进行试装完全满足要求, 即在90 N 的外力下可以贴合机身骨架蒙皮,可以用于换装。 通过一系列试验和研究,确定了换装方案并形成工艺方案的工艺技术规范,用于风挡修理的侧玻璃成型及退火方案。

成型合格(间隙满足机身变形要求)的侧玻璃在使用更新设计的吊挂螺栓和加垫方案后成功的试装了首架故障飞机,完成了首件鉴定件,经过论证也适用于外场的飞机换装。

4 结语

通过故障分析、生产调查和图纸复查,找到了某型号飞机风挡侧窗有机玻璃腐蚀裂纹的关键源,发现在装配应力和密封试验阶段,因FN-303 应用不当而使风挡侧窗有机玻璃产生溶剂裂纹。 同时与设计协调,更改了吊挂螺栓处的设计优化,并对部装使用FN-303 的方法进行了详细规定,确定了有机玻璃表面保护细则;通过工艺摸索和大量工艺试验,研究制定了风挡玻璃适合按架配装成型及退火方案, 并成功实现换装, 形成的防错和换装规范也可应用于其它同类故障。

[1]马占镖. 甲基丙烯酸酯树脂及其应用[M]. 北京:化工工业出版社,2002:135.

[2]中国航空材料手册编辑委员会. 中国航空材料手册第8 卷[M].北京:中国标准出版社,2002:510~511.