ABB板型仪闭环自动控制的应用

马绍毅 (天津里碑冷轧板材有限公司,天津 300220)

ABB板型仪闭环自动控制的应用

马绍毅 (天津里碑冷轧板材有限公司,天津 300220)

国内绝大多数冷轧企业由于板型仪安装精度或者其它技术原因,在使用过程中无法实现针对设定目标曲线的闭环自动控制,通过实行设备安装精度补偿、厚度控制系统升级、目标曲线设计、对执行机构补偿系数进行设定等改进措施,实现了轧制全过程的闭环自动控制,使板型指标控制在平均小于3I的较高水平。

冷轧 板型 目标曲线 闭环自动控制

1 引言

冷轧板带的板型是指带钢横向的各个部位是否产生了波浪或者褶皱,它决定于带材沿宽度方向的延伸是否一致,带材厚度变薄的过程中会由于绝对压下量的差异使得断面伸长率显著不一致,从而引起板型变坏。当前冷轧带钢产品的板型要求越来越高,尤其是汽车钢板、镀锡基板、硅钢板等对板型质量有着极高的要求。基于这种要求,很多企业花费巨资在冷轧机上配备了先进的板型控制系统,期望通过板型控制系统的闭环自动控制使得钢板的板型质量大幅提升,但是国内绝大多数企业由于设备安装精度或者其它技术原因在使用过程中无法实现针对设定目标曲线的闭环自动控制,而只能将ABB板型控制系统作为显示仪器使用,无法发挥系统精确控制的特点,造成极大浪费,也影响了产能的发挥,甚至由于人为参与控制还时常发生操作不当引起的带钢跑偏断带事故,严重影响生产效率,增加轧辊消耗。

天津里碑冷轧板材有限公司于2003年引进了意大利MINO公司设计制造的四辊可逆冷轧机,其配备了瑞典ABB公司的板型控制系统,通过设备安装精度补偿、厚度控制系统的升级、目标曲线设计、执行机构补偿系数设定等改进调整,现在已经能够实现轧制全过程的闭环自动控制,而且板型指标控制在平均小于3I的较高水平。

通过实践,总结摸索出实现闭环自动控制要从以下几方面进行考虑。

2 设备安装精度要求

ABB板型仪的工作原理是板型仪测量辊安装在工作辊和卷取机之间,当带钢从测量辊上经过,带钢的张力会在有一定包角的板型辊上形成径向压力。这个压力通过测量辊内部的应力检测传感器进行数据采集和信号传输,在测量辊长度方向形成区域数据信号。通过检测ABB辊上带钢张力分布情况,就可以判断出整个带钢接触区域应力与平均应力之间的差值,这个值可以直接反映板型平直度,即板型情况。

板型控制系统将平直度测量偏差转换成带评估功能的执行机构动作的描述,用最佳评估功能的组合来抵消平直度偏差,执行机构调整辊缝和乳化液分段冷却使板型接近数学模型。

所有这些检测信号的准确都要依赖于卷取机轴线、ABB检测辊轴线和轧辊轴线三者安装的平行度,具体来说,卷取机轴线与ABB检测辊轴线平行度偏差要求在0.03 mm/m之内,ABB检测辊轴线与轧辊轴线平行度偏差要求在0.01 mm/m之内。只有这样的安装精度才能保证检测准确,执行机构的调整不会出现偏差错误。

3 优越的厚度控制系统

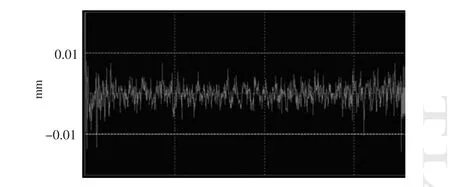

轧制过程中由于带钢厚度原因引起轧制压力波动,压力变化直接影响板型变化,尤其是目前轧机都装有纵向厚度自动控制(AGC),轧机运行过程中轧制压力波动是随时发生的,这也是保证厚度精度所必需的。但是,从板型控制角度来讲,厚度控制过程中的轧制力变化应该被看作是外扰,也需要在控制中加以控制。这就需要配备高性能的AGC厚度控制系统来消除热轧原料或轧制升减速带来的厚度尺寸波动,ABB系统的最佳调控需要厚度的波动值为通条带钢±0.01 mm,如图1所示。我们对测厚仪的精度进行了升级,显示和控制精度可以达到±0.001 mm。

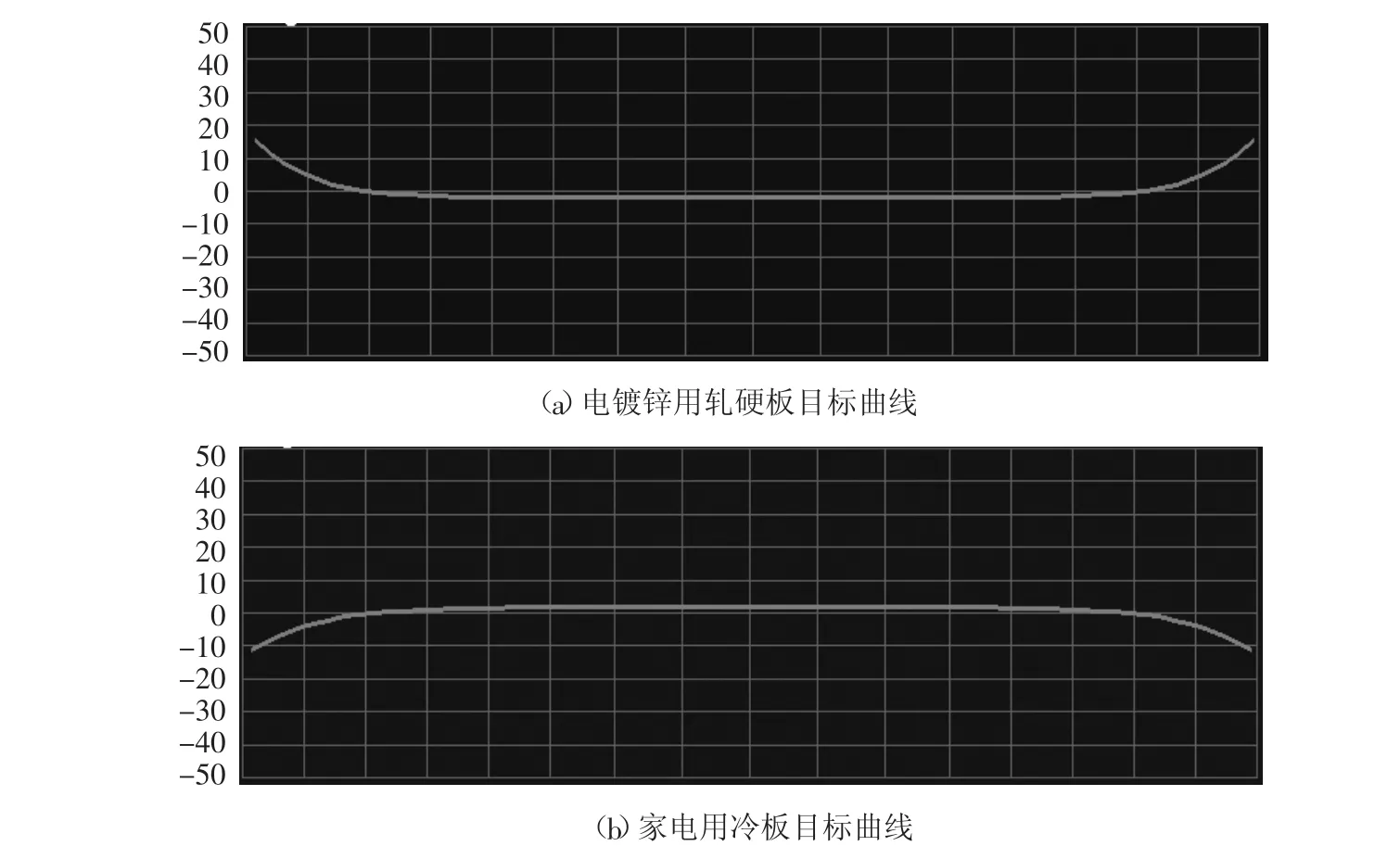

图2 电镀锌用轧硬板和家电用冷板不同的目标曲线

图1 ABB系统的最佳调控所需厚度的波动值

4 合理的板型目标曲线

板型目标曲线的设计是控制的核心,所有执行机构的调整动作都根据它来完成。设计的指导思想是最终产品的要求,设计时首先考虑对不同凸度的原料制定不同的轧制规程,如果当来料凸度发生变化时,仍采用原来的轧制规程,带钢轧出的板型就会发生变化;要想继续保证板型良好的状态,就必须要改变轧制规程。其基本原则是:来料断面凸度增大,道次压下量应相应加大;来料断面凸度减小,道次压下量可适当减小。在轧制过程中,原料断面形状发生变化,按照板型控制的影响来说,它就是一个干扰量,在生产中应设法加以排除。所以轧制中不同道次要根据不同的压下量设计不同的目标曲线,合理过渡到最终成品的板型目标曲线。不同产品也有不同的成品曲线,如图2所示。

图2所示为电镀锌用轧硬板和家电用冷板不同的目标曲线。

5 合理的执行机构补偿系数设定

板型闭环自动控制是通过压下平衡装置自动调节、乳化液精细冷却自动调节、正负弯辊自动调节来实现目标控制的。这3种调节方法都有需要设置的偏差补偿系数。

5.1 平衡系统补偿系数设定

所谓平衡系统补偿系数设定就是要给自动平衡调节系统一个调整基准,如果板型超出平衡基准范围,压下系统应根据超差幅度进行相应的“摆闸”调整处理。这个补偿系数如果在理想的情况下,即设备的各项安装精度均没有偏差,补偿系数为零。但这种情况几乎不存在,所以要对前面提到的设备精度进行准确测量后,根据偏移量和偏移方向把平衡基准线变成带有一定斜率的目标模型,以便适应设备,保证使用中的安全。

5.2 正负弯辊自动调节的补偿设定

板型浪形的大小主要靠正负弯辊来调节,边部补偿系统是对目标曲线的边部曲线段进行调节进而影响整个板型质量。针对不同的要求选择不同的边部补偿方式会出现不同的板型。图3为使用边部补偿和不使用边部补偿对比图。

图3 使用边部补偿和不使用边部补偿对比图

5.3 乳化液精细冷却自动调节补偿设定

轧制过程中轧辊表面温度变化的不同会使辊型凸度曲线发生变化,无法按照设计的凸度曲线生产,板型也就无法控制。由于这种温度变化常常发生在局部,所以对局部轧辊进行加大乳化液冷却量的处理可以起到控制轧辊局部热变形的效果。乳化液精细冷却就是在轧辊长度方向设置26个喷嘴,每个喷嘴可以根据指令单独开启闭合,对轧辊局部进行冷却,开启数量比例的多少,即冷却量的大小是通过补偿系数进行调节。图4显示了精细冷却不同的开启比例状况。

6 其它补偿

6.1 温度补偿

图4 精细冷却不同的开启比例状况

采用与温度影响趋势方向相反且幅度大小相等的板型目标曲线参与板型自动控制,可以抵消温度对板型的影响,达到温度补偿的目的。

6.2 卷取补偿

采用与卷取影响趋势方向相反且幅度大小相等的板型目标曲线参与板型自动控制,可以抵消卷取对板型的影响,达到卷取补偿的目的。

6.3 根据成品板型情况进行验证和调整

所有的调整都是为了保证最终的板型质量,所以需要对成品板型质量进行验证。如果在MMI的板型记录中板型指标(纵坐标)达到小于3I的水平,说明调整的系数相对准确,也可以在其他生产线上展卷做进一步验证。

7 结论

冷轧机ABB板型仪闭环自动控制的应用涉及设备、电气、工艺等专业,所有过程的实现都需要反复试验考证,板型控制本身是动态的,设计参数也需要不断修正,但只要掌握方法、设计得当,是完全能够实现闭环控制的,它将极大提高冷轧带钢板型质量及生产率,节约能耗。

[1]阵炎,田原,田越.ABB扳形仪在攀钢HC轧机的应用分析[J].冶金自动化,1999(3):48-50.

[2]林振波,连家创,剂宏民.ABB板型测量和控制系统及板型标准曲线[J].轧钢,1994(4):21-22.

[3]贾生晖,剂家宁.HC 冷轧机的扳形控制实践[J].轧钢,1998(4):7-8.

[4]李汝甲.论带材板型测控过程中温度影响及其补偿措施[J].重型机械,1999(5):27-28.

Application of Close Looped Automatic Control of ABB Plate Profile Gauge

Ma Shaoyi

Most domestic cold rolling enterprises cannot achieve close looped automatic control by preset target curve due to the installation precision of plate profile gauge and other technical reasons.Improvement measures were taken such as adopting equipment installation precision compensation,thickness control system upgrade and target curve design and as setting actuator compensation coefficient to achieve close looped automatic control at the entire rolling process and a high level of plate profile parameter of less than 3I on average.

cold r olling,plate profile,target curve,close looped automatic control

(收稿 2011-10-15 编辑 潘娜)

马绍毅,男,毕业于天津科技大学机械自动化专业,工程师,现任天津轧一集团里碑冷轧板材有限公司总调度长,兼工艺专业主任工程师。