整平剂及电流密度对电子封装用铜微凸点电镀的影响

李超,孙江燕,韩赢,曹海勇,孙红旗,李明, *

(1.上海交通大学材料科学与工程学院,上海 200240;2.上海新阳半导体材料股份有限公司,上海 201616)

1 前言

倒扣型封装是通过芯片与基板间的凸点(Bump)键合取代传统引线键合的一种封装技术,该技术具有缩小芯片封装尺寸、提高运行频率、减少寄生效应以及提高封装密度等优势。成本高是倒扣型封装的主要不足,所用基板材料成本为引线键合的2 ~ 3倍,但与引线键合中所用金线相比,在金价飙升的背景下,2种技术的成本差距在缩小。另外,过去单位尺寸内节点高于1 000时,2种封装技术成本才有差异,而如今单位尺寸内节点数高于 200时,倒扣型封装的成本优势就已十分明显。因此,许多电子器件开始选用倒扣型封装技术。

倒扣型封装在性能方面尚需改进之处主要有:改善封装部位的电热性能,抑制因电流密度过高在金属部位发生的电迁移,减少芯片和基板热膨胀系数不匹配导致的可靠性问题,满足未来封装尺寸减小、节点越来越密集的需要[1-12]。

铜微凸点的制备方法很多,而电镀最可行且最具成本优势。电镀除成本低廉外,还有设备投资少、操作简单等优点,一旦工艺成熟便可实现大规模生产。考虑到实际工业生产中成本和工艺的繁简问题,电镀制备铜微凸点最好可一次成型,而不需通过表面研磨或腐蚀等二次处理来满足尺寸精度的要求。因此,开发可直接获得表面平滑、尺寸大小均匀的铜微凸点电镀技术,是目前该项技术能否实现产业化的关键,备受业界关注。

本文研究了不同电流密度下 2种有机整平剂对铜微凸点电镀的影响,探讨了添加剂的作用机制,并通过优化 2种整平剂间的配比和电流密度,制得表面平整、尺寸均一以及无需二次加工即可满足工业要求的铜微凸点。

2 实验

2. 1 铜微凸点的制备

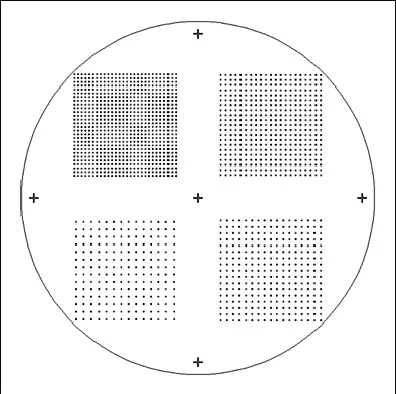

铜微凸点电镀基材为已图形化处理的芯片(2 cm ×2 cm),见图1。待镀孔径与深度为60 μm,为考察凸点密度的影响,在同一芯片上设计了 4种孔间距不同的图形,孔中心距分别为180、240、300和360 μm。

图1 所用芯片示意图Figure 1 Schematic diagram of the applied chip

采用硫酸铜酸性镀液,镀液组成和工艺为:CuSO475 g/L,H2SO4100 g/L,Cl-50 mg/L,整平剂H和W 0 ~ 10 mg/L,(25 ± 2) °C,60 r/min,1 ~ 8 A/dm2,35 min。镀液体积为15 L,电镀前先对镀液排气处理1 min,具体电镀、芯片光刻的工艺流程见图2、图3。其中,溅射铜种子层厚度为800 ~ 1 000 Å。

图2 电镀铜微凸点工艺流程Figure 2 Process flow for copper micro-bump plating

图3 芯片光刻工艺流程Figure 3 Process flow for lithography of chips

2. 2 性能测试

2. 2. 1 铜微凸点形貌

先用 MPC-300光学显微镜(上海泰康)初步观察铜微凸点的表面形貌,用 DektakXT表面形貌轮廓仪(布鲁克公司)精确测量铜微凸点的高度全貌,再用NanoSEM 230扫描电镜(NOVA公司)观察凸点表面,以研究整平剂H和W在不同电流密度下对平整度的影响和变化规律。

2. 2. 2 极化曲线测定

采用CHI 660C电化学工作站(上海辰华仪器有限公司)测定不同镀液的电化学伏安曲线,电解槽为三电极二回路体系,工作电极(直径 1.0 cm)和对电极均为铂电极,参比电极为饱和甘汞电极(SCE)。线性扫描的测试电压区间为0.1 ~ -0.4 V,扫描速率为5 mV/s,电流灵敏度初始为1 × 10-6A/V。

2. 2. 3 平整度分析

为定量分析整平剂作用,定义表面形貌参数h、h1和h2,具体见图4。其中,h为铜微凸点高度,h1和h2为高低不平边缘的高度上限和下限,平整度统一用(h1+h2)/2表示,用表面形貌轮廓仪测得各参数便可算得平整度。一般平整度越小,表明试样表面越平整。

图4 表征铜微凸点平整度的参数Figure 4 Parameters for characterization of smoothness of copper micro-bump

3 结果与讨论

3. 1 整平剂的影响

为获得宏观表面平整均匀且微观表面细腻光滑的微凸点,采用了宏观整平剂H和微观整平剂W 2种整平剂。

3. 1. 1 宏观整平剂H的影响

保持微观整平剂W为5 mg/L不变,在6 A/dm2下,研究宏观整平剂H质量浓度的变化对铜微凸点表面形貌的影响,结果见图5、图6。从图5可知,随H质量浓度的升高,铜微凸点表面平整度有明显变化,铜微凸点中部和边缘之间的高度差异缩小。从图 6可知,当H的质量浓度为3 mg/L时,铜微凸点的平整度明显改善。高于3 mg/L时,继续增大H的质量浓度,平整度基本不变。总之,H的质量浓度过低时,铜微凸点表面呈明显凹状;增大H的质量浓度,铜微凸点的表面变得越来越平整。

图5 整平剂H的质量浓度不同时,铜微凸点的表面形貌(× 1 000)Figure 5 Surface morphologies of copper micro-bumps obtained at different mass concentrations of leveling agent H

图6 整平剂H浓度对铜微凸点平整度的影响Figure 6 Effect of mass concentration of leveling agent H on surface smoothness of copper micro-bump

3. 1. 2 微观整平剂W的影响

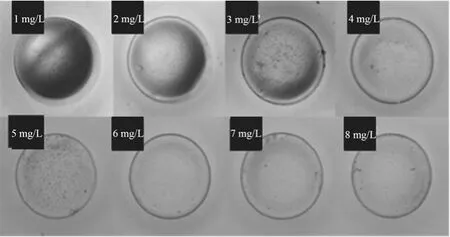

保持宏观整平剂H的质量浓度为5 mg/L不变,在6 A/dm2下,研究微观整平剂W质量浓度的变化对铜微凸点表面形貌的影响,结果见图7。

图7 整平剂W的质量浓度不同时,铜微凸点的表面形貌Figure 7 Surface morphologies of copper micro-bumps obtained at different mass concentrations of leveling agent W

从图7可知,微观整平剂W的质量浓度较低时,电镀生长出的晶粒比较粗大,宏观上表现为如图7a中粗糙的铜微凸点表面。整平剂W的质量浓度为5 mg/L时,镀层微观形貌明显改善,得到表面结晶细腻的铜微凸点。

3. 2 电流密度的影响

保持宏观整平剂H、微观整平剂W的质量浓度分别为5 mg/L、4 mg/L不变,研究电流密度变化对铜微凸点表面形貌的影响。

观察不同电流密度下所得样品的表面形貌可知,小电流密度下电镀得到的铜微凸点表面较平整;随着电流密度升高,铜微凸点表面开始出现凹凸不平,且具有明显的对称性。图 8选取了表面形貌差别较明显的铜微凸点进行比较,图中凸点中心节距均为200 μm。

图8 不同电流密度下铜微凸点的表面形貌Figure 8 Surface morphologies of copper micro-bumps obtained at different current densities

电流密度对铜微凸点有两方面的作用。一方面,电流密度升高会提高铜的沉积速率,有利于提高生产效率;另一方面,电流密度过高会超出添加剂的作用范围,影响电力线的分布,从而对铜微凸点的表面形貌造成不利影响,具体见图9。

图9 电流密度对铜微凸点的影响Figure 9 Effect of current density on copper micro-bump

从图9a可知,电流密度升高加速了铜微凸点的生长。通常解释为低电流密度下,镀液中大量铜离子扩散到界面处,可满足电镀所需的离子量。在低电流密度范围内,提高电流密度,表面离子的反应效率升高,铜微凸点的生长速率随之加快。从图9b可知,电流密度低于6 A/dm2时,铜微凸点的平整度无明显变化,表面保持平整;高于6 A/dm2时,铜微凸点的平整生长被破坏,表面又变得凹凸不平,这显然与整平剂的作用范围有明显关系。

3. 3 整平剂的影响机制

分析影响机制前,如图10定义已图形化干膜上镀孔的电力线分布。通过分析电镀时的电力线分布来讨论实验结果。

图10 镀液中无添加剂时镀孔的电力线分布及铜凸点形貌Figure 10 Distribution of electronic lines in via plating and surface morphology of copper bump when the bath is leveling agent-free

从图10可知,未添加任何整平剂时,电力线容易聚集在镀孔边缘,导致铜沉积分布不均而形成凹状,从而影响工业应用的前景。

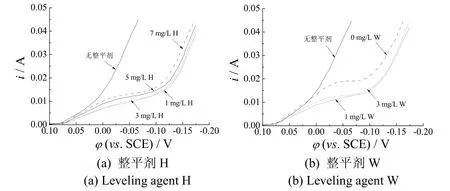

为研究整平剂H和W的整平作用,保持整平剂H或W的质量浓度为5 mg/L不变,研究含不同质量浓度整平剂 W 或 H的镀液的阴极极化行为,结果见图11。图11a、图11b中整平剂W、H的质量浓度为5 mg/L。

图11 整平剂H和W对铜电沉积阴极极化行为的影响Figure 11 Effects of leveling agents H and W on cathodic polarization of copper electrodeposition

从图11可知,镀液中整平剂H或W的质量浓度变化时,铜的析出电位保持0.07 V不变。从图11a可知,0.00 ~ -0.10 V范围内出现电流密度相对稳定的平台,随整平剂H质量浓度的增大,平台处对应的电流密度有所提高。由此可见,整平剂H对铜的析出有一定的促进作用。

从图11b可知,整平剂W的质量浓度增大时,上述平台处对应的电流密度明显下降,且平台范围变宽,说明整平剂W对铜的析出有较强的抑制作用。根据电镀原理,这将增强阴极极化度,有利于获得晶粒细小、微观平滑的镀层。图7也充分证明了这一点。

综上所述可知,整平剂H对铜微凸点表面具有宏观整平作用,整平剂W具有微观整平作用。如图12a所示,整平剂H易沉积在电力线稀疏分散的区域,可加快中间区域的电镀速率,弥补镀孔中央和边缘之间生长速率的差异[16-18]。因整平剂H可降低电镀的电化学反应激活能,加快铜的形核速率,其质量浓度越高,铜微凸点表面越平整。如图12b所示,微观整平剂W黏度高[19-23],很容易沉积在表面刺状的微观凸起处,起到图7所示的微观整平效果。总之,整平剂H和W相互配合,共同作用使电镀直接得到表面平整的铜微凸点(见图13)。

图12 整平剂H和W的作用机制示意图Figure 12 Schematic diagram for action mechanism of leveling agents H and W

图13 有整平剂时镀孔的电力线分布及铜凸点形貌Figure 13 Distribution of electronic lines in via plating and surface morphology of copper bump in the present of leveling agent

另外,添加剂通过表面吸附来影响电沉积,而这种吸附能力和作用与电位和电流的大小直接相关。电流密度过大将会超出整平剂的作用范围,出现图10所示的现象,即整平剂失效,电镀所得铜凸点重新变为中间薄两边厚的凹状。

4 结论

(1) 电力线易聚集在镀孔壁边缘,宏观整平剂 H对铜的沉积具有催化作用,其可吸附于电力线分布相对稀疏的区域,从而缩小了镀孔中部和边缘生长速率之间的差距。

(2) 增大微观整平剂W的质量浓度,可使铜微凸点的微观表面细腻平滑,主要是因为W可吸附在微小毛刺的尖端,促进微观低洼部位铜的沉积。

(3) 一定范围内提高电流密度可加快铜微凸点生长;继续增大电流密度,H的整平作用减弱甚至失效,铜微凸点表面又会变得凹凸不平。

(4) 添加剂H和W的质量浓度均为5 mg/L、电流密度为6 A/dm2时,可直接电镀得到表面平整、符合工业要求的铜微凸点。

5 致谢

本研究的很多制备与测试工作得到了上海交通大学国家金属基复合材料重点实验室和薄膜、薄膜与微细技术教育部重点实验室以及分析测试中心的大力支持,在此表示衷心的感谢。

[1] CHEN K M, LIN T S. Copper pillar bump design optimization for lead free flip-chip packaging [J]. Journal of Materials Science: Materials in Electronics, 2010, 21 (3): 278-284.

[2] DIXIT P, TAN C W, XU L H, et al. Fabrication and characterization of fine pitch on-chip copper interconnects for advanced wafer level packaging by a high aspect ratio through AZ9260 resist electroplating [J]. Journal of Micromechanics and Microengineering, 2007, 17 (5): 1078-1086.

[3] EBERSBERGER B, LEE C. Cu pillar bumps as a lead-free drop-in replacement for solder-bumped, flip-chip interconnects [C] // Proceedings of 58th Electronic Components and Technology Conference, 2008: 59-66.

[4] HSU H J, HUANG J T, CHAO P S, et al. Surface modification on plating-based Cu/Sn/0.7Cu lead-free copper pillars by using polishing [J].Microelectronic Engineering, 2008, 85 (7): 1590-1596.

[5] HUANG M, YEOW O G, POO C Y, et al. A study on copper pillar interconnect in flip-chip-on-module packaging [C] // Proceedings of 9th Electronics Packaging Technology Conference, 2007: 325-330.

[6] HUANG M, YEOW O G, POO C Y, et al. Intermetallic formation of copper pillar with Sn-Ag-Cu for flip-chip-on-module packaging [J]. IEEE Transactions on Components and Packaging Technologies, 2008, 31 (4):767-775.

[7] KEIGLER A, WU B, ZHANG J, et al. Pattern effects on electroplated copper pillars [C] // IWLPC (Wafer-Level Packaging) Conference Proceedings, 2006: 1-21.

[8] LEE S, GUO Y X, ONG C K. Electromigration effect on Cu-pillar (Sn)bumps [C] // Proceedings of 7th Electronic Packaging Technology Conference, 2005: 7-9.

[9] PANG J H L, WONG S C K, NEO S K, et al. Thermal cycling fatigue analysis of copper pillar-to-solder joint reliability [C] // Proceedings of 2nd Electronics System-Integration Technology Conference, 2008: 743-748.

[10] SA Y K, YOO S, SHIN Y S, et al. Joint properties of solder capped copper pillars for 3D packaging [C] // Proceedings of 60th Electronic Components and Technology Conference, 2010: 2019-2024.

[11] TUMMALA R R, MARKONDEYA RAJ P, AGGARWAL A, et al.Copper interconnections for high performance and fine pitch flip chip digital applications and ultra-miniaturized RF module applications [C] //Proceedings of 56th Electronic Components and Technology Conference,2006: 102-111.

[12] WANG T, TUNG F, FOO L, et al. Studies on a novel flip-chip interconnect structure. Pillar bump [C] // Proceedings of 51st Electronic Components and Technology Conference, 2001: 945-949.

[13] 刘忠安. 光刻工艺参数的优化方法[J]. 半导体光电, 2001, 22 (1): 52-53,61.

[14] 邓涛, 李平, 邓光华. 光刻工艺中缺陷来源的分析[J]. 半导体光电,2005, 26 (3): 229-231.

[15] 来五星, 轩建平, 史铁林, 等. 微制造光刻工艺中光刻胶性能的比较[J].半导体技术, 2004, 29 (11): 22-25.

[16] MOFFAT T P, WHEELER D, JOSELL D. Electrodeposition of copper in the SPS-PEG-Cl additive system—I. Kinetic measurements: Influence of SPS [J]. Journal of the Electrochemical Society, 2004, 151 (4):C262-C271.

[17] DOW W P, HUANG H S, LIN Z. Interactions between brightener and chloride ions on copper electroplating for laser-drilled via-hole filling [J].Electrochemical and Solid-State Letters, 2003, 6 (9): C134-C136.

[18] CAO Y, TAEPHAISITPHONGSE P, CHALUPA R, et al. Three-additive model of superfilling of copper [J]. Journal of the Electrochemical Society,2001, 148 (7): C466-C472.

[19] TAN M, HARB J N. Additive behavior during copper electrodeposition in solutions containing Cl-, PEG, and SPS [J]. Journal of the Electrochemical Society, 2003, 150 (6): C420-C425.

[20] HEALY J P, PLETCHER D, GOODENOUGH M. The chemistry of the additives in an acid copper electroplating bath: Part I. Polyethylene glycol and chloride ion [J]. Journal of Electroanalytical Chemistry, 1992, 338 (1/2):155-165.

[21] ANDRICACOS P C, UZOH C, DUKOVIC J O, et al. Damascene copper electroplating for chip interconnections [J]. IBM Journal of Research and Development, 1998, 42 (5): 567-574.

[22] OSBORN T, GALIBA N, KOHL P A. Electroless copper deposition with PEG suppression for all-copper flip-chip connections [J]. Journal of the Electrochemical Society, 2009, 156 (7): D226-D230.

[23] FRANK A, BARD A J. The decomposition of the sulfonate additive sulfopropyl sulfonate in acid copper electroplating chemistries [J]. Journal of the Electrochemical Society, 2003, 150 (4): C244-C250.