船舶低温冷库融霜对比试验研究

阚安康,安 骥,娄宗瑞

(上海海事大学,上海 201306)

0 引 言

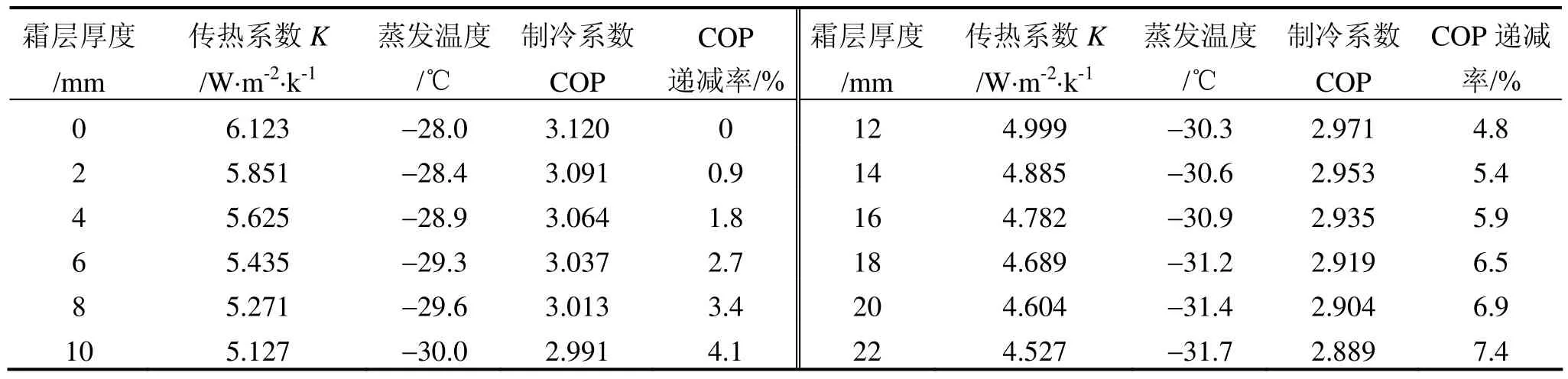

水产品、肉类保鲜需采用温度在-18℃以下的低温库。当蒸发器翘片温度低于空气露点温度时,就会结露,低于0℃时,翘片表面就会结霜[1]。由于空气中的水蒸气在传递压力的作用下不断向冷表面移动并凝结,冷表面的霜层也就不断地增长。霜的导热系数为0.116~0.139W/(m·℃),其热阻比盘管材料的热阻大两个数量级。表1给出了-18℃库房内蒸发器盘管结霜厚度对制冷系统COP(能效比)的影响[2]。霜的厚度过大将导致传热热阻增加,降低传热效果。如不及时清除,积霜将使压缩机的吸气温度降低,排气温度上升,导致冷风机的传热恶化和空气流动阻力增大,从而造成运行和操作困难[3~5]。结霜严重时将破坏冷风机和库内空气的正常循环,导致风机无风送出,迟缓或中断降温过程,冷冻货物在该情况下会因温升变质[6]。

表1 制冷负荷不变,蒸发温度和制冷系数随霜层厚度变化情况

由此可知,低温冷库制冷系统要保持高效、稳定运行,实施及时且适当的融霜措施是必不可少的。采用的除霜方式主要有:人工除霜、水冲融霜、热气融霜、电热融霜、空气自然回温除霜等方法[7,8]。目前船舶冷库以热气融霜和电热融霜为主。笔者在船舶冷库实验室,就相同实验工况下对热气融霜和电热融霜2种方式进行了试验比较研究,探讨了融霜耗时,耗能及融霜过程对低温库温度场波动影响[9]。

1 实验测试

1.1 实验装置

冷库实验室完全仿造实船冷库进行建设,并增设了自动控制和数据采集系统便于进行相关的科学研究。该系统设一机四库,为2低温库和2高温库,低温库设计温度调节范围为-15~20℃,如图1所示。冷库均采用200mm厚聚氨酯彩钢板装配而成,4号低温库采用热气融霜,3号低温库采用电热融霜,库房尺寸为长×宽×高=3000mm×2000mm×2500mm。制冷机组采用R22往复压缩制冷机。图中虚线表示热气逆流融霜过程。

图1 实验装置

1.2 实验方法

实验过程中,主要采集冷库库温及相对湿度,冷库中蒸发盘管周围的温度,压缩机的功耗,3号库电加热功率等参数。每个冷库都配有西门子加湿器,可以对冷库内相对湿度进行调节,并可精确控制库房相对湿度。库房内温度采用 PT100(精度±0.1℃)电阻温度传感器进行采集,温度传感器设置在库房距地面约1.5m的中心位置,通过R232/485通讯模块与电脑相连。3号库冷风机排管上温度测点采用热电偶温度传感器采集,在3号库和4号库冷风机蒸发盘管周围距离盘管10mm处都均匀地布置了6个温度采集点。蒸发器下设有集水盘,可将融霜后的水采集留作实验分析。

将库房内相对湿度调节为(85±1)%,让库房处于相同的实验工况,关闭高温库的供液截止阀,仅对3号库和4号库进行制冷。库温分别设置在-20℃、-18℃、-15℃、-12℃ 4种工况,按照制冷系统操作要求启动制冷压缩机,等冷库库温稳定后约1小时,开始融霜实验。

对3号库,关闭供液电磁阀,停止风机,开启电加热装置(加热功率为3kW)进行加热融霜,并进行数据采集。对4号库,通过四通换向阀将冷凝器与蒸发器功能转换,同时停止库房内的冷风机,开始数据采集。以冷库内蒸发盘管上6个测点的温度均高于0℃的时候作为融霜结束时刻。融霜结束后,按照操作规程关闭实验装置,并收集融霜水称重。

2 实验数据及分析结果

根据表2和表3给出的热气融霜和电热融霜2种方式在制冷开始和融霜结束时刻的一些参数进行分析。

表2 3号低温库电热融霜(3kW)各工况实验数据

表3 4号低温库热气融霜各工况实验数据

2.1 融霜效率比较

以低温库蒸发盘管周围6个点全部达到0℃作为融霜结束时刻的标志,图2和图3给出了在-20℃设计工况下,3号、4号低温库蒸发盘管周围6点温度变化的曲线。

图2 电热融霜3号库冷风机周围测点温度变化情况

图3 热气融霜4号库冷风机周围测点温度变化情况

通过图2和图3的对比发现:融霜初期,电热融霜蒸发盘管周围温度变化较快,热气融霜变化不是很大,这主要是蒸发盘管的电热融霜是由外至内的,盘管外的霜层最先融化,霜层和周围的空气都不断吸收电热丝的热能,盘管周围的温度不断地上升,6个测点的温度变化比较均匀,几乎是同时到达 0℃。而 4号库的热气融霜,蒸发盘管获得的热量是由内而外的,通过图3可以发现,融霜初期,蒸发盘管周围的6个测点温度变化不大,或者几乎没有什么变化。随着时间的推移,盘管出口处,也就是热气进口处的5、6两点的温度上升,然后其余各点温度也开始变化,3、4两点的温度变化比靠近热气出口的1、2两点的变0化快一些。热量首先使蒸发盘管内侧的霜层融化成水,水的外泄致使霜层因缺少附着物而自行剥落。

试验结束时,即便是在两种试验情况下所获得的水的质量相近,但电热融霜所获得的为液态水,而热气融霜所获得的为冰水混合物。

通过分析可以知道,电热融霜,霜层融化所需要的热源来自外部,有一部分热量用于霜层的融化,但很大一部分热量会因库温较低而散失到环境中去。从图2中看出,电热融霜所花费的时间较长,引起周围环境的温度变化较为均匀,如果采用大功率的加热器进行加热,会缩短时间,但引起蒸发盘管周围库温变化也会剧烈,这对于库内冷藏食品是不利的。而热气融霜,热源来自管内,热量几乎都传递给霜层,靠近盘管的霜层融化会加速盘管外霜层的剥落,从而大大地缩短了融霜时间。这种将融霜阶段外界热量通过围护结构的深入,来确保冷藏货物始终保持在最佳低温,保障货物品质的方式,对远洋船舶意义更重大。

2.2 对库温影响

图4为3号库中心温度传感器温度变化曲线,图5为4号库库温变化曲线。从2图的对比情况可以看出,电热融霜因时间长,对库温的影响较大,尤其是当库温较低时,融霜时间加长,一方面因电加热丝的热量不断地向冷库中释放,另一方面外界热量不断地渗入,致使库温上升变化较大。而热气融霜引起的热负荷主要是用以融霜,被霜层所吸收,融霜时间较短,外界渗透热负荷可以忽略,所以库温几乎没有上升。对于同一冷库,库温越低,其融霜所消耗的时间越长,因与外界的温差较大,通过围护结构渗透的热量也就越多,所以温度上升值也会加大。

由于融霜方式的不同和热源位置的差异,热气融霜所消耗的时间仅为电热融霜的十分之一,且库温变化不大,这对保证冷藏货物的品质是有利的。

图4 电热融霜3号库库温变化情况

图5 热气融霜4号库库温变化情况

2.3 能耗比较

两种融霜方式的能耗计算,可以采用下面的公式:

式中:Q电热融霜——电热融霜的加热量,J;

Q热气融霜——热气融霜的加热量,J;

P电热——电热融霜的加热功率,W;

P压缩机——热气融霜时压缩机的功率,W。

图6 热气融霜过程中4号库压缩机功耗变化曲线

从图6可以看出,在热气融霜过程中,压缩机功耗存在一定的震荡区间。在融霜开始阶段,蒸发器内压力较低,而冷凝器内压力相对较高,压缩机只需较小的功耗即可完成排气过程。但随着蒸发器内温度上升,压力也上升,而冷凝器内压力有所下降,导致压缩机功耗随之增加,这一过程大约在40~45s内完成;在融霜过程中期,蒸发盘管上霜层剥落,蒸发盘管裸露,其热阻大大减小,换热增加,压缩机功耗有所下降;随后,由于盘管周围温度有所上升,压缩机功耗也随之有所增大。

热气融霜过程压缩机的功耗是一个累积过程,可按图6中曲线与横坐标围成的面积求解。热气融霜采用的是恒功率,功耗为加热功率与时间的乘积。两种融霜方式的功耗对比见表2。

在相同的工况下,热气融霜的功耗远小于电热融霜。在-20℃、-18℃、-15℃和-12℃ 4种工况下,热气融霜耗能比电热融霜耗能分别减少92.5%、92.0%、91.8%、91.3%。电热融霜的功耗,很大一部分用以增大冷库热负荷,而热气融霜所消耗的能量极大部分是用以融霜,仅仅是在融霜后期有部分热量散失到冷库中。所以,热气融霜较电热融霜的节能效果明显,随着冷库库温的降低,节能效果更加突出。

表2 两种融霜方式的功耗对比

3 结 语

热气融霜由于热源来自盘管内部,几分钟时间就可以完成融霜,耗时少,效率高。而电热融霜的热源来自盘管外部,融霜耗时长达0.5h。热气融霜,尤其是逆流融霜,不需要改变冷库内风机盘管的内部结构,仅仅是在外部增加四通换向阀即可。而电热融霜需要在冷库风机盘管内增设加热管,并引入控制和加热电路,增大了风机运行阻力,使整体系统能耗增大。热气融霜引入负荷相对较少,对冷库温度影响小。冷库内温度上升的重要因素是外部热负荷的深入。热气融霜能耗小,与电热融霜相比,可节省能耗92%左右。尤其是逆流热气融霜,可以冲刷掉蒸发器盘管中附着的油脂,降低盘管的热阻,可大大提高盘管的传热系数,降低运行费用。

而电热融霜可采用自动控制方式,实现霜层的判断和自动融霜,减少船员的工作量,且安全可靠,便于维护和管理。本文仅从能量的有效利用和对冷库融霜效果的探讨,供船舶设计人员参考,具体融霜方式还是要根据船舶具体情况而定。

[1] 庄友明.食品库除霜方式及其能耗分析[J].集美大学学报(自然科学版),2006, 11(1):62-65.

[2] 刘训海,刘 鹏,仇鑫明.基于双级和复叠式可切换的低温试验冷库的研制[J].上海理工大学学报,2007, (4):386-390.

[3] 郝英立.初始成长阶段霜层特性实验研究[J].东南大学学报,2005, (1): 154-158.

[4] N.Hoffenbecker,S.A.Klein.Hot Gas Defrost Development and Validation [J].International Journal of Refrigeration, 2005,605-615.

[5] CAO Wensheng, LU Xuesheng, LIN Wensheng, etal.Parameter comparison o f two small scale natural gas liquefaction processes in skid- mounted packages [J].Applied Thermal Engineering, 2006, (26): 898-904.

[6] Remeljeja C W, Hoadley A F A.An exergy analys is of small- scale liquefied natural gas liquefaction processes [J].Energy,2006, (31): 2005-2019.

[7] B Na,R L Webb.New model for frost growth rate[J].Heat Mass Transfer,2004, (47): 925-936.

[8] Jose Iragorry,Yong XinTao,Shaobo Jia.A Critical Review of Properties and Models for Frost Formation Analysis[J].HVAC &R Research.2004.10 (4): 393-420.

[9] 邓东泉,徐 烈,徐世琼.结霜工况下的冷风机传热性能试验研究[J].低温与超导,2002, 30 (2): 7-13.