片状锌粉对醇溶性无机富锌涂层性能的影响

郑雪娇,陈玲*

(燕山大学环境与化学工程学院,河北 秦皇岛 066004)

1 前言

富锌漆的广泛应用已有半个多世纪,它以球状锌粉为基本防锈颜料。近年来出现的可以部分替代污染严重的热浸锌和电镀锌的达克罗技术,则是以片状锌粉为主要原材料。

与球状锌粉相比,片状锌粉具有粉体间可以大面积接触、能够提供强的壁垒保护和不易沉降等优点,如果将其用于富锌漆,有望改善富锌涂层的耐蚀性,克服因球状锌粉沉淀造成的堵枪、堵管现象,并能改善涂料的施工性和存储性。

阿克苏诺贝尔公司采用德国ECKART 片状锌粉生产了PZ660/770 重锌环氧防腐底涂粉末涂料,该产品与Interpon600 聚酯粉末面涂配合,已在瑞典、德国等高速公路护栏上获得广泛应用,取代了原有的热浸锌公路护栏[1]。江苏正菱涂装公司也在开发试用类似产品[1]。此外,在文献中未见到其他关于采用片状锌粉的富锌漆的应用报道。

将片状锌粉用于富锌漆的研究报道较多。J.R.Vilche 等人分别用球状和片状锌粉配制环氧富锌漆后进行性能比较,发现2 种涂层都是在其颜料体积浓度(PVC)接近其临界颜料体积浓度(CPVC)时耐盐雾腐蚀性能最佳,而在CPVC 下的片状锌粉涂层耐盐雾性能和阴极保护时长都优于同样条件的球状锌粉涂层[2]。R.N.Jagtap 等人用球状和片状锌粉分别配制环氧富锌漆后,制备了6 种不同PVC 涂层,同时固定PVC 为60%,制备了片状锌粉和球状锌粉的质量比分别为25∶75、50∶50 和75∶25 的涂层,其盐雾试验结果表明,相同PVC 下,片状锌粉涂层耐蚀性优于球状锌粉涂层;3 种混合粉涂层中,片状锌粉为主的涂层耐蚀性最佳[3]。文献[4]在环氧体系中将5 种不同粒径球状锌粉在各自CPVC 下的涂层以及同样处于CPVC 下的片状锌粉涂层进行了耐盐雾性能比较,发现球状锌粉涂层优于片状锌粉涂层。东南大学韩凤俊等人在环氧体系中制备了不同PVC 的片状锌粉涂层。研究发现,PVC较低时,涂层表现出较好的耐磨性和抗冲击性;在CPVC 附近时,涂层的硬度、附着力达到最佳;当PVC高于CPVC 时,涂层干燥时间缩短,但力学性能变差[5]。

还有一些研究片状锌粉涂层的文献[6-10],其中很多都比较了片状锌粉涂层和球状锌粉涂层的性能,不过没有给出PVC 等有关锌含量的参数[6,8-10]。

综上所述,片状锌粉涂层在耐蚀性上未见得比球状锌粉涂层优异,其价格又比球状锌粉高得多。鉴于此,本文研究了片状锌粉取代醇溶性无机富锌漆中的少量球状锌粉对涂层性能的影响,研究中通过控制颜料总吸油量一定来确保各配方的PVC/CPVC 都在0.77左右(比如,未取代的基础配方CPVC 为0.61,则PVC为0.47),使球状锌粉取代量成为唯一的变量。

2 实验

2.1 试剂及材料

片状锌粉(D10=6.6 μm、D50=19.6 μm、D90=39.3 μm),球状锌粉(500 目),北京北矿锌业有限责任公司;32#正硅酸乙酯,江苏常余化工有限公司。乙醇等溶剂为试剂级。试片采用Q235 钢,规格为150 mm × 70 mm × 1.5 mm。

2.2 仪器及设备

空气喷涂使用PE2090 型空气压缩机(龙海力霸通用机械有限公司)和PQ-2 型喷漆枪(宁波成田涂装机械有限公司)。盐雾测试采用北京鼎天诚信测试仪器设备有限公司生产的SST-090 型盐雾箱。电化学测试采用上海辰华仪器公司的CHI660A 型电化学工作站。硬度测定用天津精科材料试验机厂的QHQ-A 型便携式铅笔硬度计。厚度检测用上海华阳检测仪器有限公司的HCC-24 涂层测厚仪。

2.3 富锌涂层的制备

2.3.1 基础配方

基础配方为两组分,即锌粉浆和正硅酸乙酯水解液,锌粉浆和正硅酸乙酯水解液按质量比3∶2 混合。各组分配方如下。

锌粉浆:

PVB(聚乙烯醇缩丁醛) 2%

醇类溶剂 25%

大豆卵磷脂 1%

锌粉 72%

正硅酸乙酯水解液:

正硅酸乙酯 35%

醇类溶剂 59%

蒸馏水 5%

浓盐酸(w=36.5%) 1%

2.3.2 涂料配制

(1) PVB 的溶解:将PVB 粉末、乙醇、丁醇、二甲苯按配方比例加入三颈瓶中,瓶口用胶塞塞好,水浴加热至75 °C,边加热边搅拌,直至PVB 粉末完全溶解于溶液中。

(2) 正硅酸乙酯的水解:将正硅酸乙酯、乙醇依次加入三颈瓶中,同时搅拌,水浴加热,温度为60 °C,每5 min 向三颈瓶中滴加配制好的酸化水,分14 次于1 h 内滴加完毕,滴加完成后停止搅拌,保温0.5 h,取出冷却至室温后,转入其他容器中。

(3) 锌粉浆的配制:按配方用量,将PVB 溶液、锌粉、取代粉、气相SiO2和大豆卵磷脂依次加入搅料桶内,人工用玻璃棒搅拌均匀,然后盖好搅料桶盖,缝隙用胶带密封,放在搅拌砂磨分散多用机上搅拌6 h,转速2 000 r/min。

(4) 向搅拌好的锌粉浆中加入正硅酸乙酯水解液,密封,搅拌1 h,涂料配制完成。

2.3.3 涂层制备方法

试样经退锌─水洗─吹干─打磨─除尘除油后,采用空气喷涂法制样。喷涂时,空气压力0.6 MPa,喷枪嘴距试片30 cm 左右,人工喷涂。然后在室温下自然晾干,相对湿度在50%~70%。如环境湿度不够,可以人为喷水,以加速固化。试样需要两次喷涂。第一道喷涂结束后,至少干燥固化48 h,再喷涂第二道。两次喷涂后固化15 d。

2.3.4 取代比计算方法

球状锌粉用量计算公式:

片状锌粉用量计算公式为:

式中,m为基础配方中球状锌粉的质量,m1为取代后球状锌粉的用量,m2为片状锌粉的用量,单位均为g;n为取代比,以百分数表示;ρ1、ρ2分别为球状和片状锌粉的吸油量,各为9 mL、27 mL。

2.4 性能检测

(1) 粉体吸油量按照GB/T 5211.15-1988《颜料吸油量的测定》测试。

(2) 涂层物理性能检测项目包括外观、硬度、附着力和厚度。硬度测试根据GB/T 6739-1996《涂膜硬度铅笔测定法》进行,附着力检测根据GB/T 5210-2006《色漆和清漆 拉开法附着力试验》进行,厚度检测根据GB/T 13452.2-2008《色漆和清漆 漆膜厚度的测定》进行。

(3) 涂层耐蚀性测试方法包括极化曲线法、开路电位(OCP)-时间曲线法。电化学阻抗谱(EIS)法和盐雾法。电化学测试采用三电极体系,研究电极为涂层(工作面积为1 cm2),参比电极为饱和甘汞电极(SCE),辅助电极为铂电极(面积为1 cm2),溶液采用3.5%(质量分数)NaCl 溶液。OCP 测试中取φ(相对于SCE)=-0.81 V 为阀电势,记录开路电势的同时,记下涂层出红锈的时间,用以评价涂层的耐盐水性能。极化曲线法扫描速度为1 mV/s。EIS 法初始电势为开路电势,频率范围为0.01~100 000 Hz,振幅为5 mV。盐雾测试依据GB/T 1771-2007《色漆和清漆 耐中性盐雾性能的测定》进行。

2.5 不同配方中球状锌粉和片状锌粉的用量

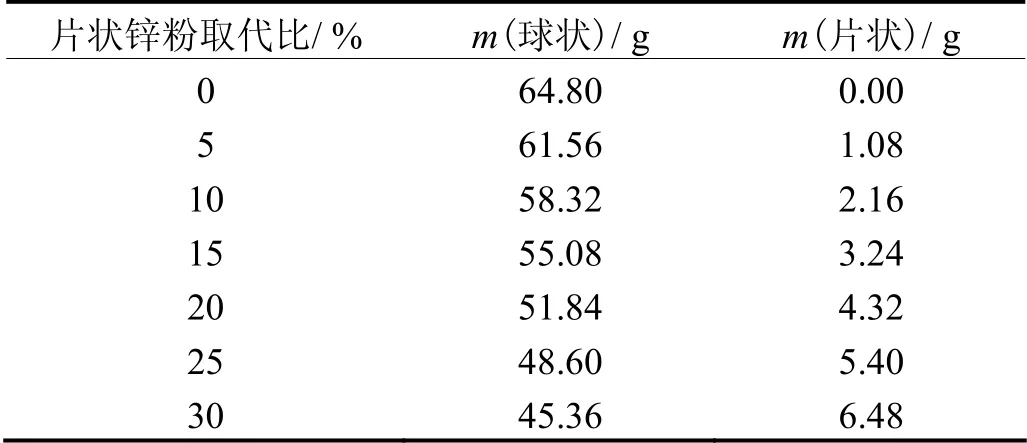

用片状锌粉取代醇溶性无机富锌涂料中少量的球状锌粉。取代时遵循颜料总吸油量一定的原则,根据测定出的球状锌粉吸油量为9 mL,片状锌粉吸油量为27 mL 而确定的各配方中颜料具体用量见表1。

表1 不同配方中球状和片状锌粉的用量以及片状锌粉取代比Table 1 Dosages of spherical and lamellar zinc powder and replacement ratio of lamellar zinc powder in different formulations

3 结果与讨论

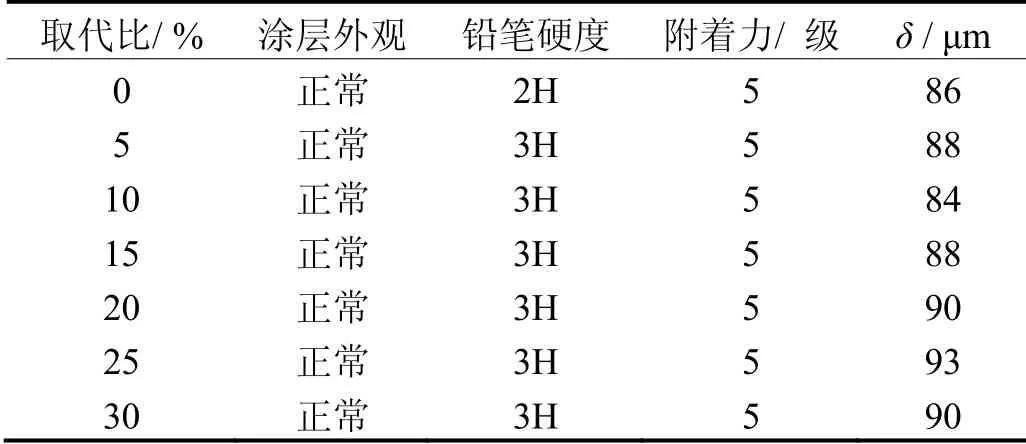

3.1 涂层物理性能检测结果

片状锌粉含量对涂层物理性能影响如表2所示。可以看出,当片状锌粉质量分数在5%~30%时,对涂层外观、硬度和附着力几乎没有影响,厚度维持在(90 ± 10) μm,符合盐雾测试所需厚度标准。

表2 片状锌粉不同取代比对涂层物理性能的影响Table 2 Effect of different replacement ratios of lamellar-shaped zinc powder on coating’s physical performance

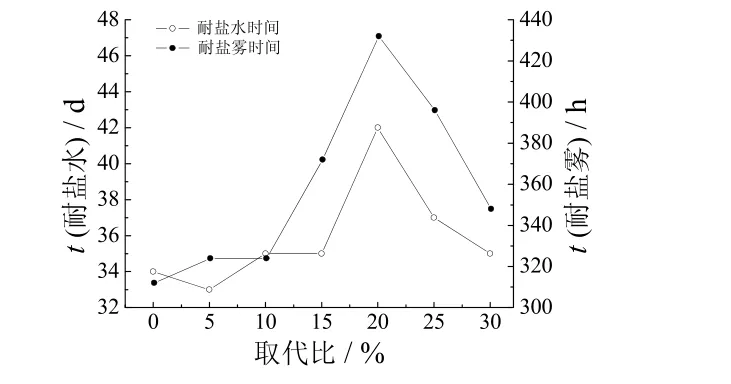

3.2 片状锌粉取代比对涂层耐盐雾、盐水性能的影响

涂层的耐盐雾时间及耐盐水时间随片状锌粉取代比的变化曲线如图1所示。

图1 涂层耐盐雾腐蚀时间和耐盐水浸泡时间 随片状锌粉取代比的变化Figure 1 Variation of the time to failure in salt spray test and brine immersion for the coatings with replacement ratio of lamellar zinc powder

从图1可以看出,片状锌粉取代球状锌粉后,涂层的耐盐雾性能和耐盐水性能基本上都得到提高,而且涂层耐盐雾腐蚀时间及耐盐水时间都随片状锌粉取代比的增大先增加后减小,且都在取代比为20%时达到极大值,耐盐雾时间为423 h,耐盐水时间为42 d。总体来说,各涂层耐盐雾时间均较低,这可能是前处理未经喷(抛)砂(丸)所致。

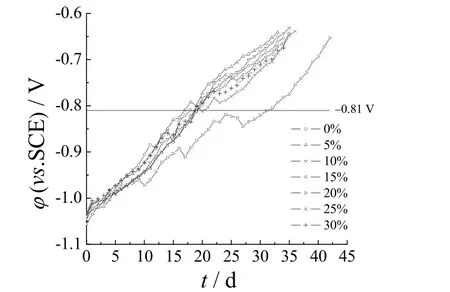

3.3 OCP 测试结果

不同片状锌粉取代比涂层的OCP测试结果见图2。

图2 含不同片状锌粉取代比涂层的开路电位-时间曲线Figure 2 Open circuit potential vs.time curves for the coatings with different mass fractions of lamellar zinc powder

从图2可以看出,不同取代比涂层均有阴极保护和屏蔽保护作用。当取代比为20%时,涂层的阴极保护时间最长,为32 d。但各涂层阴极保护时间都不够长。

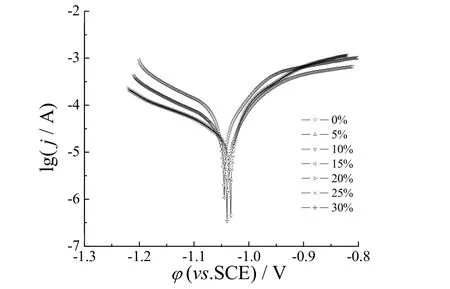

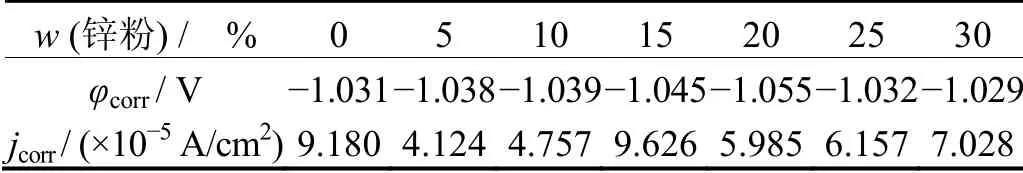

3.4 极化曲线测试结果

不同片状锌粉取代比涂层的极化曲线如图3所示。由图3得到的各涂层初期腐蚀的自腐蚀电势和自腐蚀电流密度如表3所示。

图3 不同片状锌粉取代比涂层的极化曲线Figure 3 Polarization curves for the coatings with different lamellar zinc powder replacement ratios

表3 不同片状锌粉取代比涂层在3.5% NaCl 溶液中的 自腐蚀电位和自腐蚀电流密度Table 3 Corrosion potentials and current densities of the coatings with different lamellar zinc powder replacement ratios in 3.5wt% NaCl solution

由图3和表3可以看出,片状锌粉的添加对涂层的自腐蚀电势、自腐蚀电流密度没有大的影响,其自腐蚀电流密度均在一个数量级上。从图3还可以看出,取代比对涂层的阳极过程影响更大,取代比为20%时,阳极塔菲尔区明显,斜率大。

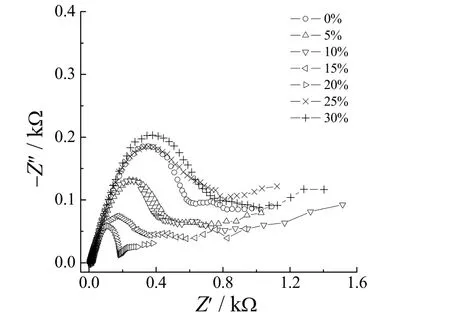

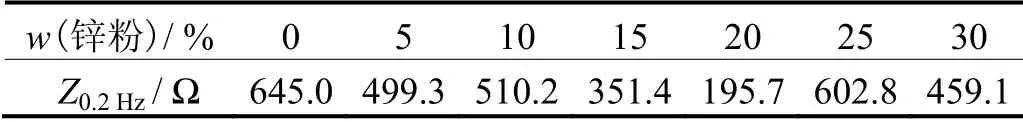

3.5 涂层在3.5% NaCl 溶液中的EIS 谱

未浸泡涂层EIS 测试结果如图4所示,各涂层在低频0.2 Hz 时的阻抗值见表4。

图4 含不同片状锌粉取代比涂层在3.5% NaCl 溶液中的EIS 谱Figure 4 EIS spectra of the coatings with different lamellar zinc powder replacement ratios in 3.5wt% NaCl solution

表4 不同片状锌粉取代比涂层在0.2 Hz 时的阻抗值Table 4 Impedance values of the coatings with different lamellar zinc powder replacement ratios at 0.2 Hz

由图4和表4可以看出,涂层阻抗随着片状锌粉取代比的增大基本呈现先减小后增大的趋势,取代比为20%时,涂层阻抗最小,为195.7 Ω。即含最佳取代比的涂层其阻抗最小。这与印度Subrahmanya Shreepathia 等人发现的具有优异腐蚀保护性能的富锌漆具有较低的低频阻抗值[11]的结果相似。由图4还可发现,尽管涂层PVC/CPVC 值较低,但各涂层的阻抗与文献[2,11]报道的环氧有机富锌漆的阻抗相比还是很低的,这应该是无机富锌漆比有机富锌漆优越的地方。

4 结论

(1) 片状锌粉取代比为5%~30%的球状锌粉对醇溶性无机富锌涂层的物理性能几乎没有影响。

(2) 涂层的耐盐水和耐盐雾腐蚀时间随片状锌粉取代比的增加而先延长后缩短,在取代比为20%时达到最大值。

(3) 与未取代的涂层相比,片状锌粉取代比为20%的涂层,其牺牲阳极保护时间更长,阳极溶解性能更好,低频(0.2 Hz)阻抗值最小,为195.7 Ω。

[1]杨振波,李运德,杨忠林,等.片状锌粉在富锌涂料领域的应用及其技术发展趋势[J].电镀与涂饰,2011,30 (2):62-67.

[2]VILCHE J R,BUCHARSKY E C,GIÚDICE C A.Application of EIS and SEM to evaluate the influence of pigment shape and content in ZRP formulations on the corrosion prevention of naval steel [J].Corrosion Science,2002,44 (6):1287-1309.

[3]JAGTAP R N,NAMBIAR R,ZAFFAR HASSAN S,et al.Predictive power for life and residual life of the zinc rich primer coatings with electrical measurement [J].Progress in Organic Coatings,2007,58 (4):253-258.

[4]KALENDOVÁ A.Effects of particle sizes and shapes of zinc metal on the properties of anticorrosive coatings [J].Progress in Organic Coatings,2003,46 (4):324-332.

[5]韩凤俊,周钰明,汪小舟.鳞片状锌粉防腐蚀涂料的研制[J].腐蚀与防护,2006,27 (3):109-112,117.

[6]李艳云,蔡晓兰,段昕辉,等.片状锌粉在有机富锌涂料中的应用研究[J].涂装与电镀,2008 (3):24-26.

[7]张留艳,江静华,马爱斌,等.硅丙乳液在鳞片状无机富锌涂料中的应用[J].腐蚀科学与防护技术,2010,22 (2):142-145.

[8]张曾生,熊金平,左禹.片状无机富锌涂料的制备及其性能[J].北京化工大学学报(自然科学版),2007,34 (增刊2):69-72.

[9]杨振波,杨忠林,郭万生,等.鳞片型醇溶性无机富锌涂料的研制及其防腐蚀性的研究[J].上海涂料,2010,48 (1):1-4.

[10]杨振波,杨忠林,郭万生,等.鳞片状富锌涂层耐蚀机理的研究[J].中国涂料,2006,21 (1):19-21.

[11]SHREEPATHI S,BAJAJ P,MALLIK B P.Electrochemical impedance spectroscopy investigations of epoxy zinc rich coatings:Role of Zn content on corrosion protection mechanism [J].Electrochimica Acta,2010,55 (18):5129-5134.